ПРАКТИКУМ ПО РАЗДЕЛУ ТКМ. Резанием

Скачать 5.41 Mb. Скачать 5.41 Mb.

|

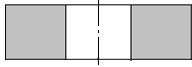

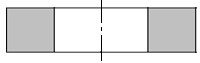

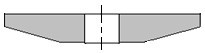

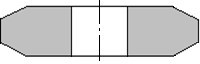

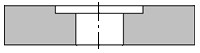

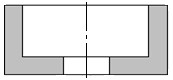

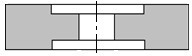

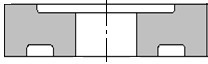

Лабораторная работа №5АБРАЗИВНЫЕ ИНСТРУМЕНТЫ И ЗАТОЧКА ТОКАРНЫХ РЕЗЦОВ. Цель работы: Ознакомиться и изучить характеристики и маркировку абразивных и алмазных кругов, конструкции универсальных заточных стан- ков с приспособлениями и способы заточки режущих инструментов. Задание: 1. Изучить материалы, форму, состав, применение и марки- ровку абразивного инструмента. Ознакомиться с технологией заточки токарного резца на универсальном заточном станке. Заточить резец на универсально – заточном станке 4ТG 200 и прове- рить качество заточки. Оборудование, приборы и инструменты для выполнения работы:Универсальный –заточной станок 4ТG 200. Прямой проходной резец. Абразивные и алмазные круги. Универсальный и настольный угломеры. Общие сведенияРежущий инструмент, рабочая часть которого содержит клас- сифицированные частицы абразивного материала, называют абразивным. Из- мельченный, обогащенный и классифицированный абразивный материал, твердость которого превышает твердость обрабатываемого материала и ко- торый способен в измельченном состоянии осуществлять обработку реза- нием, называют шлифовальным. В зависимости от вида используемого шли- фовального материала различают алмазные, эльборовые, электроко- рундовые, карбидкремниевые и другие абразивные инструменты. Абразивный инструмент характеризуется материалом абразивных зерен, формой и размерами, связывающим веществом, зернистостью, твер- достью и структурой. Абразивные материалы бывают естественного и искусственного про- исхождения. К абразивным материалам естественного происхождения отно- сится алмаз, корунд (содержит 80...95% А12О3), наждак (20...60% А12О3) и кварц состоит из зерен кварца SiO, связанных известью и глинистыми веще- ствами. Естественный алмаз бывает марок А8, А5, А1...A4, АM, АН. В основ- ном применяют для правки шлифовальных кругов и оснащения резцов для тонкого точения цветных металлов и сплавов. Наждак и кварц идут на изго- товление ручных брусков и шлифовальных шкурок. Применение абразив- ных материалов естественного происхождения ограничено из-за нестабиль- ности их физико-механических характеристик или их дефицита. К абразивным материалам искусственного происхождения относятся электрокорунд, карбид кремния (карборунд), карбид бора, нитрид бора (эльбор) и синтетический алмаз. Электрокорунд — кристаллический оксид алюминия, получаемый плавкой в электрических печах из бокситов. Имеются следующие разно- видности электрокорунда: нормальный, белый, хромистый, титанистый, цир- кониевый, монокорунд. Электрокорунд нормальный (обозначение - Э) содержит 92...95% А12О3 (остальное - примеси) и выпускается марок 13А... 15А, 13А - для абразивного инструмента на органической связке, 14А - для абразивного инструмента на керамической и органической связках, шлифовальной шкурки, для обработки свободным зерном, 15А - для абразивного инструмента на керамической связке, шлифовальной шкурки. Электрокорунд белый - (обозначение - ЭБ ) - содержит меньше приме- сей (включает 99% А12О3); имеет более высокую режущую способность, чем электрокорунд нормальный и выпускается марок: 23А, 24А — для абразивно- го инструмента, шлифовальной шкурки, обработки свободным зерном, 25А- для абразивного инструмента на керамической связке. Электрокорунд хромистый (обозначение - ЭХ) содержит дополни- тельно до 0,3% окиси хрома Сr2О3 и выпускается марок: 33А, 34А - для аб- разивного инструмента на керамической связке, шлифовальной шкурки, об- работки свободным зерном. Титанистый электрокорунд (обозначение - ЭТ) имеет добавки оксида титана ТiO2, что способствует повышению режущей способности зерен, имеет марку 37А - для абразивного инструмента на керамической связке для обра- ботки сталей. Циркониевый электрокорунд (обозначение - ЭЦ ) имеет марку 38А - инструмент для обдирочного шлифования. Монокорунд имеет форму правильных кристаллов, не подвергнутых дроблению и измельчению, имеет добавки сульфида железа. Благодаря правильной форме зерна имеют повышенную прочность и износостойкость. Выпускается марок: 43А,44А,45А – для абразивного инструмента на керами- ческой связке, шлифовальной шкурки. Карбид кремния (карборунд) SiC получается в электрических печах спеканием угля с кварцевым песком. Он выпускается двух видов: черный (марок 53С,54С,55С) и зеленый (марок 63С, 64С). Зеленый карбид кремния применяют при заточке твердосплавного инструмента, черный — при об- работке серого чугуна, твердой бронзы, алюминиевых сплавов. Карбид бора В4С содержит до 94% кристаллического карбида бора. Его применяют в виде шлифовального порошка и пасты для доводки твердо- сплавного инструмента и при притирочных работах. Нитрид бора (эльбор) - абразивный материал, состоящий из бора (43,6%) и азота (56,4%). Твердость кристаллов эльбора близка к твердости алмазов, а температурная стойкость достигает 1500°С, тогда как у алмаза она равно 850°С. Выпускают нитрид бора марок ЛО, ЛП. Эльборные круги применяют для заточки инструментов из быстрорежущей стали, обработки деталей из труднообрабатываемых материалов, бруски - для хонингования за- каленной стали. Алмаз синтетический получают из графита при высокой температуре и давлении. По своим свойствам и назначению близок к природному. Синте- тические алмазы бывают марок АС2, АС4, АС6, АС15, АС20, АС32, АС50, АС65, АС80, АС100, АС125, АС160 АРВ1, АРК4, АРСЗ, АРС4, АСМ, АСН, АСМ1, АСМ5. Применяются для инструментов на органических, неорганических и металлических связках, для паст и суспензий и т.д. Абразивный инструмент стандартизован по форме и размерам. В таб- лице 1 приведены основные формы шлифовальных кругов на керамиче- ской, бакелитовой и вулканитовой связках. Таблица 1 - Шлифовальные круги на керамической, бакелитовой и вулкани- товой связках и их применение (ГОСТ 2424-83)

Продолжение табл.1.

Зернистостьабразивных материалов характеризует размеры зерен. В зависимости от размеров абразивные зерна разделяют на три группы: а) шлифовальные зерна (шлифзерна): б) шлифовальные порошки шлифпорош- ки); в) микропорошки. В таблице 2 дано обозначение номеров зернистости. Номер зернистости для шлифзерна и шлифпорошков дает величину от- верстия сита (в сотых долях миллиметра), на котором задерживается зер- но основной фракции в сотых долях миллиметра. Номер зернистости микро- порошков дает величину максимального размера зерен основной фракции в микрометрах. Таблица 2 - Зернистость абразивных материалов

Зернистость шлифовального круга выбирают в зависимости от свойств обрабатываемого материала и технологических требований (шероховатости поверхности, точности). При черновом шлифовании применяют шли- фовальные круги с относительно более крупным зерном. При обработке вяз- ких металлов выбирают шлифовальные круги также более крупнозер- нистые, чем при обработке твердых и хрупких металлов, во избежание « засаливания» абразивного круга. Засаливание - это процесс налипания уда- ляемых частиц обрабатываемого материала на поверхности работающих зе- рен и заполнение пор шламом, т. е. смесью из "стружки", осколков зерен и частиц разрушенной связки. При использовании крупнозернистых кругов достигается и большая производительность работы, однако необходимость получения более высоко- го класса шероховатости поверхности требует использования мелкозерни- стого абразивного инструмента. По содержанию основной фракции абра- зивного порошка круги имеют индекс зернистости: В (зерен основной фракции 55...60%), П — (45...55%) , Н — (40...45%), Д — (39...41%). Связкиабразивныхинструментов.При изготовлении шлифоваль- ных кругов и брусков абразивные зерна соединяют связующим веществом. Связующие вещества бывают неорганические (керамическая, магнезиаль- ная и силикатная связки), органические (бакелитовая, вулканитовая связки) и металлические. Керамическую связку Kполучают из огнеупорной глины, полевого шпата, кварца, галька, мела и жидкого стекла. В зависимости от содержания различных компонентов выпускают керамические связки марок K1, K2...K8. Круги на керамической связке имеют высокую прочность, огнеупорность, об- ладают химической стойкостью, не боятся влаги, хорошо сохраняют профиль. Они обеспечивают высокую производительность и наиболее распростране- ны. К их недостатком следует отнести большую хрупкость. Бакелитовая связка Бпредставляет собой искусственную смолу, полученную из карболовой кислоты и формалина. Абразивные инструменты на бакелитовой связке прессуют в формах, после чего подвергают тер- мической обработке. Круги на бакелитовой связке прочны, эластичны и мо- гут работать при больших окружных скоростях, их применяют при отре- зании, прорезки канавок и бесцентровом шлифовании деталей. Недо- статком кругов с бакелитовой связкой является то, что они разрушаются от действия щелочной охлаждающей жидкости (при содержании щелочи свыше 1,5 %). Кроме того, при температуре более 180…200°С прочность связки резко уменьшается. Вулканитовая связка В состоит из каучука (основа) и серы. В зависимо- сти от содержания компонентов вулканитовые связки выпускают трех марок — B1, В2, ВЗ. Круги на вулканитовой связке прочны, эластичны и допуска- ют окружные скорости до 75 м/с. Шлифовальные круги на вулканитовой связке применяют при отрезке, прорезке и бесцентровом шлифовании. Недо- статком шлифовальных кругов на вулканитовой связке является низкая теп- лостойкость. При температуре свыше 150 —200 0С вулканитовая связка те- ряет прочность. Поэтому при работе необходимо применять обильное охлаждение. Металлические связки Мбывают порошковые и гальванические. Порошковые связки получают спеканием порошков из медных и алю- миниевых сплавов. Гальванические связки (обычно на никелевой основе) вы- полняются способом гальванического закрепления зерен на металли- ческом корпусе. Металлические связки на основе бронз и алюминиево- цинковых сплавов обозначаются М1 и М5 соответственно. Металлические связки характеризуются высокой прочностью и применяются для крепления алмазных и эльборных зерен в кругах и брусках. Твердостьабразивного инструмента (таблица 3) характеризует со- противляемость связки вырыванию абразивных зерен с поверхности под дей- ствием внешних сил. Ее определяют вдавливанием шарика, сверлением лунки, пескоструйной обработкой. Абразивные инструменты на керамиче- ской связке имеют все категории твердости, инструменты на бакелитовой связке - от СМ I до Т1. Твердость инструментов на вулканитовой связке не фиксируется. В процессе резания по мере затупления зерен возрастают силы резания. В случае правильного выбора твердости шлифовального круга при возраста- нии сил резания происходит вырывание зерен из связки. При равномерном вырывании зерен по всей поверхности круга на место выпавших зерен в процессе резания вступают новые острые зерна, и таким образом происходит самозатачивание абразивного инструмента. Если твердость круга излишне высока, то сила резания не в состоянии вырвать зерно из связки, и в этом случае происходит «засаливание» круга, что приводит к резкому ухуд- шению качество обработанной детали (прижоги, увеличение шерохова- тости и др.). Однако излишне мягкие круги применять также нецелесо- образно. Они требуют частых правок, так как зерна легко вырываются из связки и круги теряют свою форму. Таблица 3 - Обозначение твердости абразивного инструмента

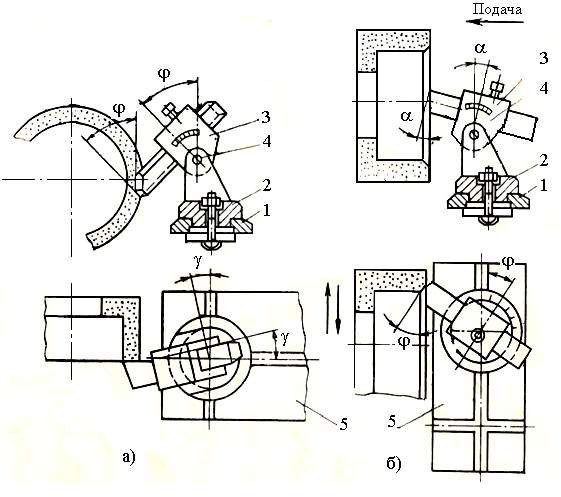

Шлифовальные круги по твердости выбирают на основе следующих общих положений. Твердые материалы необходимо обрабатывать мягкими кругами (М..СМ..С). При обработке вязких материалов (цветных металлов, мягких сталей) также необходимо выбирать мягкие круги (М…СМ), но более крупнозернистые. При шлифовании фасонных поверхностей следует при- менять более твердые круги для сохранения фасонного профиля круга. Структураабразивногоинструмента. Под структурой абразивного инструмента понимают соотношение между абразивными зернами, связ- кой и порами. Различают 4 группы структуры (плотная, средняя, откры- тая, очень открытая), Включающие номера от 0 до 20 в зависимости от объ- емного содержания абразивных зерен в инструменте. Плотные структуры имеют номера 0...3 и содержат соответственно абразивных зерен (по объе- му) 62...56%. Средние структуры имеют номер 4...8 и содержат абразивных зерен 54...46%. Открытые структуры имеют номера 9... 12 и содержат 44...38% абразивных зерен. Номера очень открытых структур 13...20 при со- держании абразивных зерен 36...22%. Шлифовальные круги плотных структур применяют на доводочных операциях, средних — для обработки вязких материалов и финишного шли- фования, открытых - для шлифования на высоких режимах резания, откры- тых - для шлифования резины, пластмасс, дерева, кожи. Маркировкаабразивныхинструментов.Стандартные абразивные инструменты маркируют на нерабочих поверхностях. В маркировке ука- зывают: абразивный материал, зернистость, индекс зернистости, твер- дость; помер структуры, связку, класс круга, допустимую окружную скорость. Класс круга определяют допуски на его размеры, геометрическую фор- му и некоторые другие параметры. Круги бывают трех классов: АА, А и Б. Круги класса АА наиболее точные, а класса Б наименее точные. Например, маркировка Э 15А 25 Н С1 7 К1 А 35 м/с означает: электрокорунд нормаль- ный марки 15А, зернистость 25, индекс зернистости Н, твердость средняя С1, структура № 7, связка керамическая К1, класс круга А, допустимая окружная скорость 35 м/с. Работать кругами на скоростях больших, предельно допустимых за- прещается. Заточка токарных резцов. Для заточки резец закрепляется в двухпо- воротном приспособлении (рис. 1), установленном на столе заточного стан- ка. Приспособление состоит из основания 1 (закрепленного неподвижно в пазах стола), поворотной части 2 с двумя кронштейнами, поворотного резце- держателя 3(в отверстии которого крепится резец). Поворотная часть 2(вместе с резцом) может быть повернута на определенный угол около верти- кальной оси и зафиксирована гайкой (с болтом). Поворотный резцедержа- тель 3 может быть повернут на требуемый угол около горизонтальной оси и закреплен гайкой (с болтом). Для заточки передней поверхности резец закрепляют в приспособле- нии, как показано на рисунке 1а. Вращением резца (поворотного резцедер- жателя 3) вокруг горизонтальной оси приспособления устанавливают задан- ное значение угла φ в плане. Вращением резца вокруг вертикальной оси при- способления (поворачивается поворотная часть 2 )устанавливают требуе- мый передний угол γ.  Рисунок 1 - Схема установки резца в приспособление при его заточке: а – п о пе- редней поверхности; б– по задней поверхности. Перемещая стол в продольном и поперечном направлении, переднюю поверхность резца подводят к шлифовальному кругу. Включают электродви- гатели, вращающие круг и насос, подающий охлаждающую жидкость. Резец подводят до касания со шлифовальным кругом. Устанавливают поперечную подачу 0,01 мм. Рукояткой продольной подачи стол приводят в возвратно- поступательное движение. После двойного хода опять устанавливают попе- речную подачу 0,01 мм. Резец затачивают до снятия металла по всей его пе- редней поверхности. Для заточки задней поверхности резец закрепляют в приспособлении, как показано на рисунке 1б. Стол станка поворачивают относительно гори- зонтали на угол α. Вращением резца вокруг вертикальной оси приспособле- ния устанавливают заданное значение главного угла в плане φ. Резец приво- дят в соприкосновение с вращающимся шлифовальным кругом. Включают насос, подающий охлаждающую жидкость. Стол станка вручную приводят в продольное возвратно-поступательное движение с поперечной подачей, рав- ной 0,01 м на двойной ход. Заточка прекращается в тот момент, когда круг начинает снимать металл по всей задней поверхности резца. Величины углов заточки проверяются настольным и универсальным угломером (или шаблоном). Наличие поверхностных трещин выявляются рассмотрением режущей части резца через увеличительное стекло. | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||