ПРАКТИКУМ ПО РАЗДЕЛУ ТКМ. Резанием

Скачать 5.41 Mb. Скачать 5.41 Mb.

|

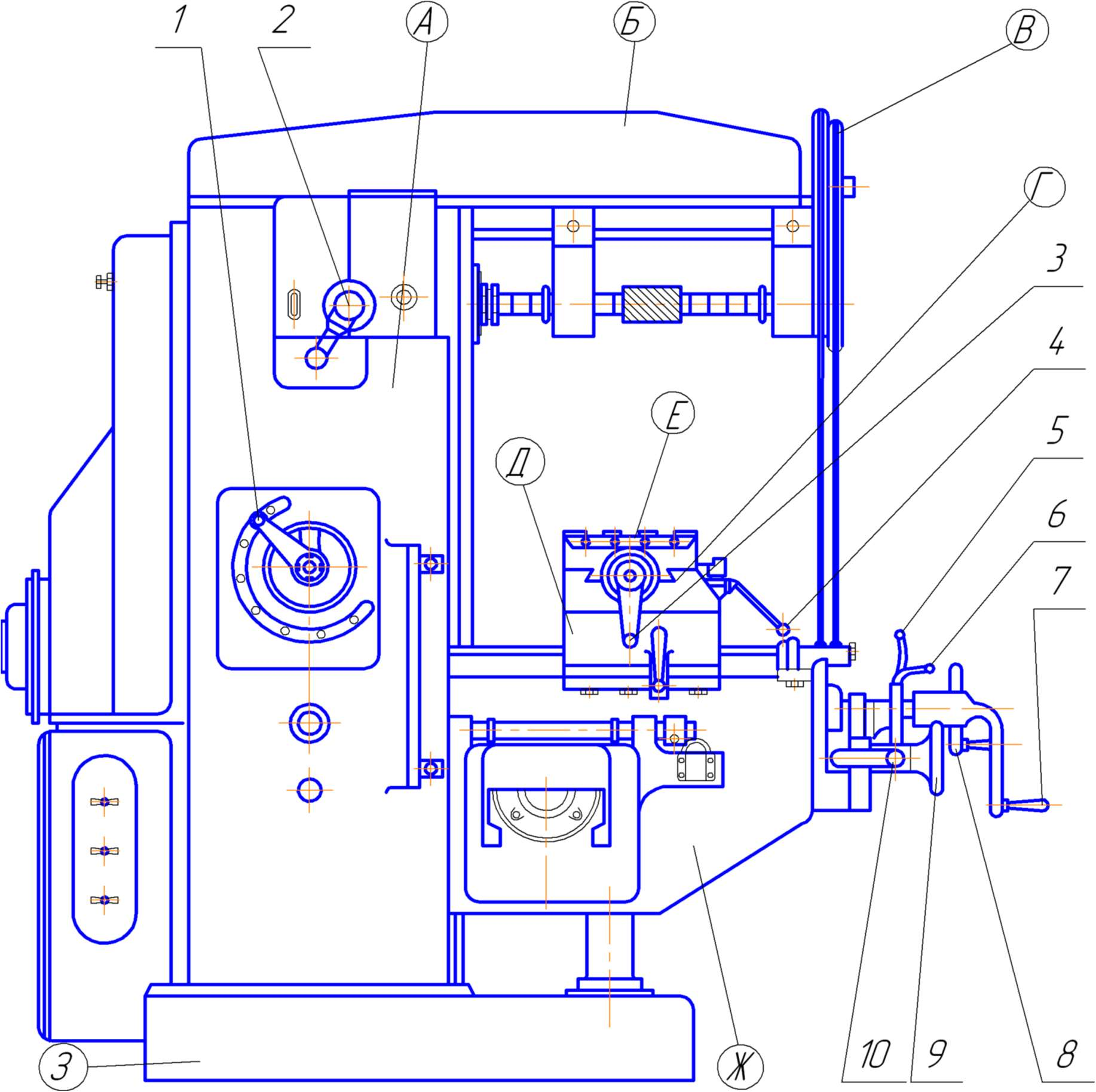

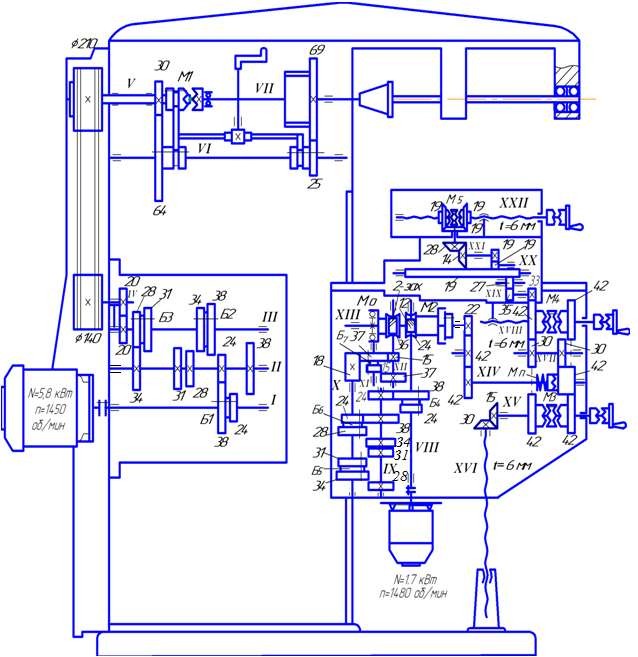

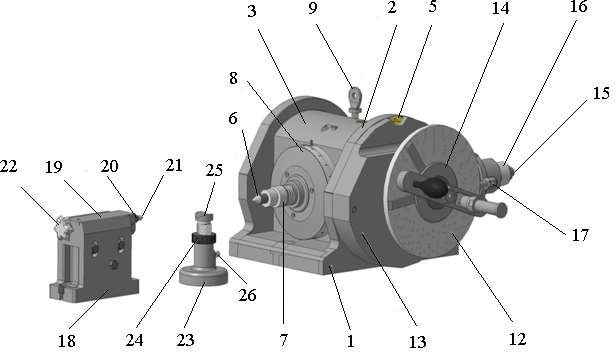

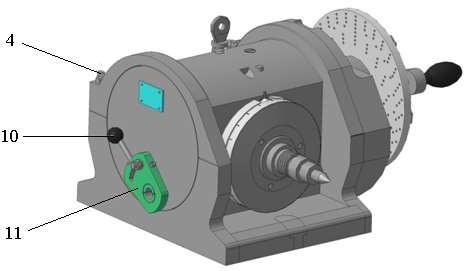

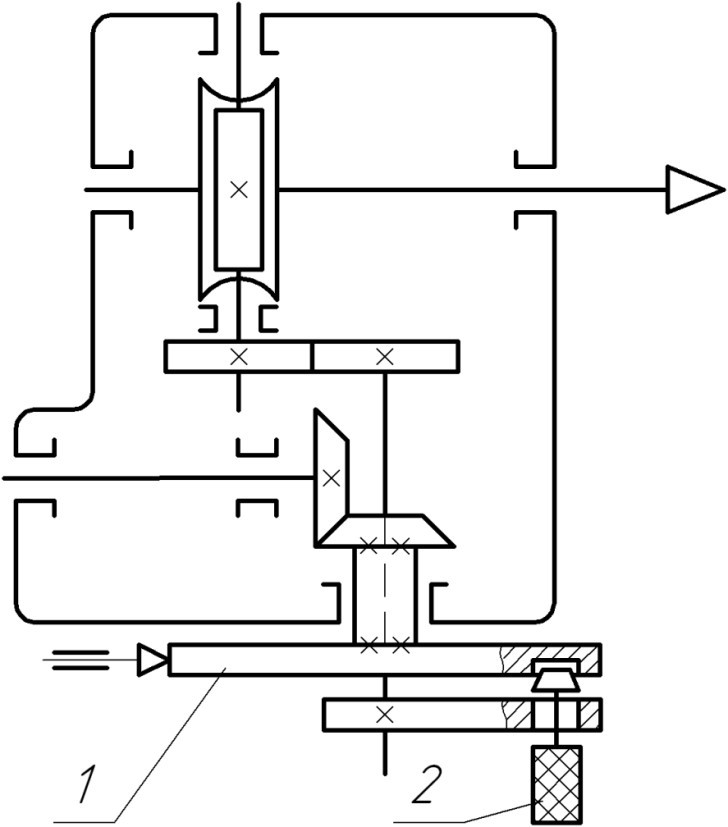

Содержание отчета о работе:Номер и название работы. Цель работы. Задание. Оборудование для выполнения работы. Общие сведения. Задание преподавателя - уравнения кинематических цепей главного движения и подач станка 1К62. Контрольные вопросы:Из каких основных узлов состоит станок 1К62? Для чего служит задняя бабка токарно-винторезного станка? Из какого материала изготавливают станины станка 1К62? Для чего служит мнемоническая рукоятка? Чем характеризуется движение резания станка 1К62? Для чего служит муфта М1 в кинематической схеме станка 1К62? Составить кинематическое уравнение, соответствующее частоте вращения шпинделя n=1250 об/мин. Составить кинематическое уравнение, соответствующее частоте вращения шпинделя n=680 об/мин. Для чего служит вал перебора? Расскажите технологию нарезки дюймовых и питчевых резьб на станке 1К62. Лабораторная работа №8ИЗУЧЕНИЕ КОНСТРУКЦИИ И КИНЕМАТИКИ УНИВЕРСАЛЬНО – ФРЕЗЕРНОГО СТАНКАЦель работы: Ознакомиться с устройством и кинематикой станка, управ- лением, наладкой на требуемый режим обработки и получить практические навыки по его применению. Задание: 1. Изучить устройство, работу и органы управления универсаль- но-фрезерного станка. Изучить кинематическую схему станка. Пользуясь схемой составить уравнения кинематических цепей за- данных частот вращения шпинделя и подач стола (по указанию преподавате- ля). Оборудование для выполнения работы:Горизонтально-фрезерный станок 6Н81. Кинематическая схема горизонтально-фрезерного станка 6Н81. Общие сведенияФрезерные станки относятся к шестой группе. Их классифицируют по типам: вертикальные и горизонтальные, консольные и бесконсольные, уни- версальные, продольные, непрерывного действия, копировальные, гравиро- вальные и др. Универсальные фрезерные станки являются наиболее распространен- ной разновидностью консольно-фрезерных станков. Особенно широко рас- пространена модель 6Н81. Станок предназначен для фрезерования различных деталей сравнительно небольших размеров в основном цилиндрическими, дисковыми, угловыми, фасонными и модульными фрезами в условиях инди- видуального и серийного производства. Наличие поворотного стола позволя- ет нарезать винтовые канавки при изготовлении косозубых колес, фрез, зен- керов, разверток и т.п. деталей. Универсально-фрезерный станок 6Н81 (рис.1) состоит из следующих основных узлов: станины А , хобота Б с подвесками, стола Е с поворотной частью Г, консоли Ж и основания 3.  Рисунок 1- Общий вид универсально-фрезерного станка модели 6Н81. Станина представляет собой отливку коробчатой формы с большим числом ребер и перпендикулярных стенок, обеспечивающих жесткость кон- струкции. Внутри станины располагается коробка скоростей, шпиндельный узел и масляная ванна. С задней стороны станины установлено электрообо- рудование. На верхней части станины находятся горизонтальные направля- ющие, служащие для перемещения и закрепления хобота Б. Хобот предназначается для поддержки при помощи двух кронштейнов оправки фрезы. Направляющие хобота в станине выполнены в форме ласточ- кина хвоста. В передней и задней частях станины имеются два зажима, при помощи которых хобот жестко закрепляется на направляющих станины А; кронштейны перемещаются по направляющим хобота и закрепляются на них стяжными болтами. Каждый кронштейн снабжен бронзовым подшипником- втулкой, в которых вращается оправка с фрезой. Втулка имеет продольные прорези и коническую наружную поверхность, позволяющие производить при помощи гайки затяжку втулки. Этим достигается регулировка зазора между втулкой и оправкой фрезы. Для увеличения жесткости хобота могут применяться поддерживающие стойки В, связывающие хобот с консолью. При закрепленных стойках включение вертикальной подачи не допускается. На передней стенке консоли размещаются рукоятки управления дви- жениями стола и включения любой из шестнадцати ступеней подач стола. Консоль имеет поперечные направляющие для движения салазок стола вме- сте с поворотной частью. Столслужит для установки и крепления обрабатываемой детали, а также приспособлений. Крепление приспособлений, а также изделий произ- водится в трех Т-образных пазах. На передней вертикальной грани стола имеется Т-образный паз для крепления кулачков автоматического переклю- чения движений стола. Поворот стола является отличительной особенностью универсально- фрезерного станка. Поворотная плита Д может поворачиваться и закреплять- ся на салазках под нужным углом. На верхней части поворотной плиты име- ются направляющие для продольного перемещения стола. При повороте пли- ты продольное перемещение стола происходит под нужным углом к плоско- сти расположения фрезы. Основание служит для установки и крепления станка. Представляет со- бой пустотелую чугунную отливку коробчатой формы, служащая одновре- менно резервуаром для охлаждающей жидкости, подаваемой в зону резания, электронасосом, установленным на основании с правой стороны. Рукоятки станка 6Н81имеют следующие назначения (рис.1): 1 – рукоятка переключения коробки скоростей; 2 – рукоятка включения механизма перебора шпинделя; 3 – рукоятка ручного продольного перемещения стола; 4 –рукоятка управления продольной подачей стола; – рукоятка управления поперечной подачей; – рукоятка управления вертикальной подачей; – рукоятка ручного вертикального перемещения стола; 8 – маховичок ручного поперечного перемещения стола; 9 – маховичок переключения коробки подач; 10 – рукоятка переключения механизма перебора коробки подач. Кинематическая схема станка изображена на рисунке 2. Главное дви- жение на станке - вращение фрезы. От фланцевого электродвигателя мощно- стью 5,8 кВт движение передается полужесткой муфтой валу 1 коробки ско- ростей, и двойному подвижному блоку шестерен Б1. На валу II неподвижно закреплены шестерни 34, 31, 28, 24 и 38. По валу III перемещаются два двой- ных блока шестерен Б2 и Б3. В зависимости от положения блоков Б2 и Б3 вра- щение передается от вала II валу III через шестерни 34-28 или 31-31, если включен блок Б3, либо через шестерни 28-34 или 24-38, если включен блок Б2. Всего, таким образом, вал III имеет восемь частот вращения. Выводной шкив с диаметром D=140мм коробки скоростей установлен на отдельном ва- лике IV и получает вращение от вала III через шестерни 20-20. Далее вращение передается тремя клиновыми ремнями через шкив диаметром D=210 мм полому валу V, расположенному соосно со шпинделем станка. На противоположном конце вала V имеется шестерня 30. При выключении кулачковой муфты М1 движение шпинделю VII пере- дается от вала V через шестерни 30-64, вал перебора VI и шестерни 25-69. Повышенные частоты вращения передаются шпинделю непосредственно от вала V, когда муфта М1 включена, а шестерни 64, 25 выведены из зацепления соответственно с шестернями 30 и 69. Таким образом, шпиндель станка получает 16 различных частот враще- ния.  Рисунок 2 - Кинематическая схема универсально-фрезерного станка 6Н81. Уравнения кинематической цепи для получения максимальной и мини- мальной частоты вращения шпинделя имеют вид: 𝑛 = 1450· 38 · 34 · 20 · 140 ·0,985 = 1800 мин–1;     max 24 28 20 210 𝑛 = 1450· 24 · 24 · 20 · 140 · 30 · 25 ·0,985 = 64 мин–1.       min 38 38 20 210 64 69 Движение подач на станке – продольное, поперечное и вертикальное поступательные движения стола. При подаче механизмы консоли получают вращение от фланцевого электродвигателя мощностью 1,7 кВт, непосред- ственно связанного полужесткой муфтой с первым валом VIII коробки подач. Валу IX вращение передается блоком Б4, через шестерни 24-38 или шестерни 38-24. Вал Х получает вращение через блок Б5 или Б6 и имеет восемь скоро- стей. На конце вала Х закреплена широкая шестерня 18, которая находится в постоянном зацеплении с шестерней 37 подвижного блока Б7. Шестерни блока Б7 могут зацепляться с шестернями 15 или 37, жестко закрепленными на валу XII, обеспечивая этому валу шестнадцать различных скоростей вращения. От вала XII вращение передается через червячную передачу 2-36 и об- гонную муфту М0 валу XIII. На противоположном конце вала XIII закреплена шестерня 22, которая через шестерни 42 и 42 вращает центральный вал XIV коробки реверсов. Распределительная шестерня 42 связана с валом XIV предохранительной муфты Мп и зацепляется одновременно с шестерней 30, закрепленной на валу XVII, и с правыми шестернями 42 и 42, свободно си- дящими на валах XV и XVIII. Нетрудно видеть, что левые шестерни 42 и 42 будут вращаться с такой же скоростью, как и правые шестерни 42 и 42, но в обратном направлении. Кулачковая муфта М3 служит для реверсирования вертикальной подачи сто- ла, осуществляемый ходовым винтом XVI, который получает вращение от коробки реверса через коническую передачу 15-30. Кулачковая муфта М4 установлена для реверсирования поперечной подачи, осуществляемой ходо- вым винтом XVIII. Движение продольной подачи стол получает от коробки реверсов и передается шестерне 33 и далее через шестерни 35-27, шестеренчатый вал 19, шестерни 19-19, коническую передачу 14-28 и конический реверс 19-19-19 продольному ходовому винту XXII. Кулачковая муфта М5 слу- жит для реверсирования продольной подачи. Величина наименьшей продольной подачи определяется из зависимости: 24  𝑠прmin = 1420· 38 · 𝑠прmin = 1420· 38 ·28 18   34 · 37 · 34 · 37 ·15  37 · 37 ·2  36 · 36 ·22  42 · 42 ·42  42 · 42 ·42  30 · 30 ·30  42 · 42 ·42  33 · 33 ·35  27 · 27 ·27  19 · 19 ·19  19 · 19 ·19 14   19 · 28 Х 19 · 28 Х19 мм   Х ·6 = 32 . Х ·6 = 32 .19 мин Величина наибольшей поперечной подачи может быть определена из вы- ражения: 38 38   𝑠п max = 1420· · · 𝑠п max = 1420· · ·18 37 2    · · · ·22 42   · · · · · ·42 30   · ·мм  ·6 = 750 . ·6 = 750 .24 24 37 15 36 42 42 30 42 мин Величина наименьшей вертикальной подачи определяется из зависимости: 24  𝑠в min = 1420· · 𝑠в min = 1420· ·28 18 15    · · · · · ·2 22 42 42     · · · · · · · ·15 мм   · 6 = 12,7 . · 6 = 12,7 .38 34 37 37 36 42 42 42 30 мин Ускоренные продольные перемещения стола, поперечные перемещения салазок и вертикальные перемещения консоли осуществляются с постоянной скоростью. В этом случае вращение от электродвигателя, минуя коробку подач, непосредственно передается через вал VIII, винтовые колеса 12-24 и фрикционную муфту М2 валу XIII и далее рабочим органам станка. При быстром вращении вал XIII благодаря наличию обгонной муфты Мо автома- тически расцепляется с червячным колесом 36. Скорость быстрых перемещений стола в продольном направлении вы- ражается следующим уравнением: 𝑠пр. уск. = 1420· (М2)· мм = 2630 12 22   24 · 42 24 · 42 . .42  · 42 · · 42 ·42  30 · 30 ·30  42 · 42 ·42  33 · 33 ·35 27   27 · 19 27 · 1919 19   · 19 · 19 · 19 · 1914  · 28 · 2819  · 19 · 19· 6 = мин Содержание отчета о работе:Номер и название работы. Задание. Цель работы. Оборудование для выполнения работы. Общие сведения. Задание преподавателя - уравнения кинематических цепей главного движения и подач станка 6Н81. Контрольные вопросы:Из каких основных узлов состоит универсально-фрезерный станок 6Н81. Перечислите кнопки и рукоятки управления станка 6Н81 с указанием их назначения. Опишите передачу вращения в главной цепи (до шпинделя) и в цепи подачи (до ходовых винтов подач). Перечислите работы, выполняемые на универсально – фрезерных станках. Для чего предназначен хобот станка 6Н81? Что используется для увеличения жесткости хобота станка 6Н81? Когда не допускается включение вертикальной подачи консоли? Для чего служит стол станка6Н81? Составить кинематическое уравнение, соответствующее частоте вращения шпинделя n=306 об/мин. Составить кинематическое уравнение, соответствующее частоте вращения шпинделя n=379 об/мин. Лабораторная работа №9ИЗУЧЕНИЕ КОНСТРУКЦИИ И НАСТРОЙКА УНИВЕРСАЛЬНОЙ ДЕЛИТЕЛЬНОЙ ГОЛОВКИ Цель работы: Изучить конструкцию универсальной делительной головки, получить практические навыки по ее применению. Задание:Изучить устройство и настройку универсальной делительной голов- ки на непосредственное, простое, дифференциальное деление и фрезерование винтовых канавок. Выполнить расчеты на деление окружности на Z1=… и Z2=… частей (по указанию преподавателя). Произвести наладку делительной головки на фрезерование зубчатого колеса с числом зубьев Z1=… и Z2=… . Оборудование для выполнения работы:Универсальная делительная головка УДГ-Д-200. Кинематические схемы наладки универсальной делительной головки УДГ-Д-200 на различные способы деления. Общие сведенияДелительная головка является важной принадлежностью фрезерных станков, чаще универсальных. Они находят применение также и на долбеж- ных, расточных и др. станках при выполнении сверлильных, разметочных и др. работ. Служит для периодического поворота заготовок на равные или не- равные углы и для непрерывного вращения заготовок, согласованного с про- дольной подачей (например, при нарезании спиральных канавок у сверл, зен- керов и др. или фрезеровании косозубых зубчатых колес). Делительные головки бывают следующих видов: лимбовые (с делительными дисками); безлимбовые (без делительного диска – с зубчатым планетарным меха- низмом и набором сменных зубчатых колес); оптические (для точных делений и контрольных операций). В практике наиболее широкое распространение получили лимбовые уни- версальные делительные головки. Они могут быть использованы для непо- средственного, простого и сложного (дифференциального) деления, а также для фрезерования винтовых канавок. Универсальные делительные головки позволяют производить деление окружности на любое число частей до 400. Обработку детали с помощью делительной головки можно производить в центрах, в патроне или на шпиндельной оправке. Основными узлами делительной головки являются делительная бабка, задняя бабка, люнет и принадлежности (трехкулачковый самоцентрирующий патрон, поводок с центром, гитара для дифференциального деления, гитара для фрезерования винтовых канавок, сменные зубчатые колеса (с числом зубьев 25 (2шт.), 30, 35, 40, 50, 55, 60, 70, 80, 90, 100) Основные данные делительной головки УДГ-Д-200Наибольший диаметр обрабатываемой детали 200 мм.; Угол поворота шпинделя в вертикальной плоскости: вниз от линии центров не более 5º; вверх от линии центров не более 95º; Конус шпинделя Морзе №3; Резьба рабочего конца шпинделя М 39х3; Диаметр отверстия шпинделя 19,7 мм.; Передаточное отношение червячной пары 1:40; Число отверстий делительного диска: на одной стороне 16, 17, 19, 21, 23, 29, 30, 31; на другой стороне 33, 37, 39, 41, 43, 47, 49, 54; Цена деления лимба непосредственного деления 15º; Расстояние от основания делительной головки до торца шпинделя при его вертикальном положении 235 мм.; Габаритные размеры основания делительной головки 260х180 мм.; Масса делительной головки 50 кг. Конструкция универсальной делительной головки. Общий вид уни- версальной делительной головки представлен на рис.1. Делительная головка имеет чугунное основание 1 со стяжными дугами 2, на котором установлен корпус 3. Ослабив гайки 4 (рис.2), можно повора- чивать корпус на определенный угол. Отсчет углов поворота производится по шкале и нониусу 5 (рис.1), имеющемуся на корпусе. На опорной плоскости основания делительной головки имеются два точно пригнанных параллельно шпинделю сухаря, которые служат для уста- новки головки и задней бабки в пазы стола фрезерного станка.  Рисунок 1 - Общий вид делительной головки В корпусе расположен шпиндель со сквозным отверстием. Концы шпинделя расточены под конус Морзе. На одном конце устанавливается центр 6, на другом – оправка для дифференциального деления. Передний конец шпинде-  ля имеет резьбу 7 и центрующий поясок для установки и крепления план- шайбы с поводком или самоцентрующегося патрона. На буртике шпинделя установлен лимб 8 непосредственного деления, имеющий 24 отверстия. ля имеет резьбу 7 и центрующий поясок для установки и крепления план- шайбы с поводком или самоцентрующегося патрона. На буртике шпинделя установлен лимб 8 непосредственного деления, имеющий 24 отверстия.Рисунок 2 - Делительная головка (вид сзади) На шпинделе, в средней его части, установлено червячное колесо с круговой выточкой на торце, в которую входит конец зажима 9, смонтиро- ванного в корпусе 3. Червячное колесо, имеющее 40 зубьев, получает враще- ние от однозаходного червяка, расположенного в эксцентрической втулке. Червяк может быть введен в зацепление или выведен из него поворотом эксцентрической втулки с помощью рукоятки 10 (рис.2) с сектором 11. Пе- редаточное отношение червячной пары составляет 1:40. Делительный диск 12 посажен на вал, смонтированный в подшипни- ках скольжения, один конец которого расположен в корпусе 2 (см. рис.1), дру- гой – в крышке 13. Крышка фиксируется на корпусе центрирующей расточкой и крепится неподвижно к основанию. Количество отверстий на делительных кругах, расположенных с одной стороны делительного диска, равно 13, 17, 19, 21, 23, 29, 30, 31 и с другой стороны – 33, 37, 39, 41, 43, 47, 49, 54. На валу делительного диска установлены коническая и цилиндрическая шестерни, а также приводная рамка, имеющая рукоятку с фиксатором, пере- мещающуюся по требуемому ряду отверстий на делительном диске. К дели- тельному диску с помощью пружины прижат раздвижной сектор 14, состоя- щий из двух линеек и зажимного винта, с помощью которого линейки уста- навливаются под требуемым углом. Пружинная шайба предотвращает само- произвольный поворот сектора. Вал 15 механического привода от станка смонтирован в подшипниках скольжения и расположен во втулке 16 с фланцем. Втулка крепится в крышке 13. На его конце расположена коническая шестерня, которая находится в по- стоянном зацеплении с конической шестерней, сидящей на валу делительного диска. Делительный диск фиксируется в требуемом положении стопором 17. Задняя бабка служит для крепления обрабатываемой детали. Центр баб- ки можно перемещать в горизонтальном и вертикальном направлениях. В ос- новании 18 расположен корпус 19, который штифтом соединен с рейкой. Вращением головки зубчатого вала корпус можно перемещать вверх и пово- рачивать относительно оси штифта. В требуемом положении задняя бабка крепится на столе станка с помощью болтов и гаек. Перемещение пиноли 20 с полуцентром 21 осуществляется вращением маховика 22, укрепленного на винте. На опорной плоскости основания имеются два направляющих сухаря, выверенных относительно оси пиноли, сухари обеспечивают совпадение центров делительной головки и задней бабки при установке их на стол станка. Люнет является дополнительной опорой при обработке длинных и тон- ких деталей. Он состоит из корпуса 23, в котором расположен винт, переме- щающийся с помощью гайки 24. Винт имеет призматическую головку 25. С помощью стопорного винта 26 головку можно закреплять на требуемой вы- соте. Периодический поворот обрабатываемой детали на определенный угол выполняют способами непосредственного, простого и сложного (дифферен- циального) деления. При этом обычно кроме заданного числа, на которое необходимо разделить окружность, учитывается также и характеристика Nделительной головки, которая представляет собой величину, обратную пере- даточному отношению червячной передачи. Все делительные головки отече- ственного производства имеют характеристику N = 40. Непосредственное деление применяется для деления окружности на 2, 3, 4, 6, 8, 12 и 24 части в тех случаях, когда не требуется большой точности. При непосредственном делении необходимо: выключить червяк из зацепления с червячным колесом поворотом руко- ятки 10 (рис.2) до упора; освободить от зацепления фиксатор лимба непосредственного деления. Поворот шпинделя осуществляется от руки вращением обрабатываемой детали или патрона. Отсчет угла поворота производится по шкале, нане- сенной на лимбе непосредственного деления и по штриху на передней втулке шпинделя. закрепить шпиндель в требуемом положении с помощью зажима 9 (рис.1). При делении на части или грани расчет производится по формуле: 360  𝑧 = 𝛼 , 𝑧 = 𝛼 ,где: z – число частей или граней; α – угол поворота шпинделя. Простое деление окружности на равные и неравные части производит- ся при неподвижном делительном диске с помощью рукоятки с фиксатором (рис.3). Величина поворота рукоятки отсчитывается по отверстиям на дели- тельном диске и фиксируется стержнем фиксатора. Величина поворота рукоятки определяется по формуле: 𝑁  𝑛 = 𝑧 , 𝑛 = 𝑧 ,где: N – характеристика делительной головки, равна 40; z – число частей (граней), на которое требуется разделить обрабатыва- емую деталь.  Рисунок 3 - Схема наладки делительной головки на простое деление Пример1. Требуется отфрезеровать 10 канавок. Определить число обо- ротов рукоятки. n= N z = 40 = 4. 10 Число 4 показывает, что после фрезерования каждой канавки рукоятку необходимо повернуть на 4 полных оборота. Если при вычислении число оборотов рукоятки получилось дробным, то его необходимо преобразовать таким образом, чтобы знаменатель дроби был равен числу отверстий одной из окружностей на делительном диске. Ки- нематическая схема простого деления приведена на рис.3. Пример 2. Требуется отфрезеровать 18 канавок. Определить число обо- ротов рукоятки. n= N z |