ПРАКТИКУМ ПО РАЗДЕЛУ ТКМ. Резанием

Скачать 5.41 Mb. Скачать 5.41 Mb.

|

Содержание отчета о работе:Номер и название работы. Цель работы. Задание. Оборудование, приборы и инструменты для выполнения работы. Общие сведения. Схемы заточки токарных резцов и описание способов их заточки. Вывод. Контрольные вопросы:Укажите характеристику абразивного инструмента (чем характеризуется абразивный инструмент?). Расшифруйте надписи на абразивном инструменте. Применяемые абразивные материалы и связки для кругов. Что понимается под твердостью абразивного инструмента? Что означает число 200, 32, 26, М40, М20 и т. д. в маркировке абразивно- го инструмента? Что такое структура абразивного инструмента? Расскажите технологию выбора абразивного инструмента. Что относится к абразивным материалам искусственного происхождения? Какие материалы идут на изготовление ручных брусков и шлифовальных шкурок? В зависимости от чего выбирают зернистость шлифовального круга? Лабораторная работа №6ОБЩИЕ СВЕДЕНИЯ О МЕТАЛЛОРЕЖУЩИХ СТАНКАХ И ИХ КИ- НЕМАТИЧЕСКИХ СХЕМАХ Цель: Ознакомиться с принципом устройства металлорежущих стан- ков, получить первоначальные сведения о кинематических схемах станков. Задание: 1. Ознакомиться с классификацией и нумерацией металлоре- жущих станков. Ознакомиться с основными условными обозначениями элементов кинематических цепей, с конструкцией и передаточными отношениями наиболее часто встречающихся передач, применяемых в станках. По заданию преподавателя, пользуясь кинематической схемой одно- го из металлорежущих станков составить уравнения кинематических цепей главного движения и подач. Оборудование для выполнения работы:Кинематическая схема токарно-винторезного станка 16К20. Кинематическая схема вертикально-фрезерного станка 6Н11. Общие сведенияВсе металлорежущие станки имеют станину, электродвигатели, привод (в который входят коробки скоростей, коробки передачи другие механизмы), рабочие органы (шпиндель, суппорт, стол, инструменталь- ная головка и др). Для обработки заготовок рабочим органам металлорежущих стан- ков необходимо сообщить определенный, иногда довольно сложный комплекс движений. Все движения в станках делятся на две категории: движения резания и вспомогательные движения. К движению резания относятся те движения, которые осуществ- ляют процесс снятия стружки с обрабатываемой заготовки: главное движение (определяющее скорость резания), движение подачи (обеспе- чивающее непрерывность резания), а в некоторых группах станков также движения деления, движение огибания. Вспомогательными (установочными) движениями называются те, которые не имеют непосредственного отношения к процессу резания и служат для транспортирования и зажима заготовки или инструмента, подвода и отвода рабочих органов, установки скоростей и подач и т.п. Классификация станков. Большое разнообразие обрабатываемых де- талей и применяемых методов обработки предопределило наличие самых разнообразных типов и моделей станков. По степени универсальности различают: универсальные станки, выполняющие различные операции при об- работке различных деталей; специализированные станки, предназначенные для обработки дета- лей одного наименования и разных размеров (подшипников, инстру- ментов и т.д.); специальные, предназначенные для обработки определенной детали; По степени точности обработки станка делят на пять классов: нормаль- ной точности (класс Н), повышенной точности (класс П), высокой точности (класс В), особо высокой точности (класс А), особо точные или мастер стан- ки (класс С). По степени автоматизации различают механизированные и автомати- зированные станки (автоматы и полуавтоматы). По расположению шпинделя (основного рабочего органа станка) станки делятся на горизонтальные, вер- тикальные, наклонные и комбинированные. В зависимости от массы различают станки легкие (до 1т), средние (до 10т) и тяжелые (от 10 до 100т и выше). В зависимости от характера выполня- емых работ и типа применяемых режущих инструментов металлорежущие станки подразделяются на 10 групп. Каждая группа, в свою очередь подраз- деляется на 10 типов (см. таблицу 1), каждый тип – на 10 типоразмеров. В соответствии с этим и нумерация станков построена по десятичной системе. Модель станка обозначается тремя или четырьмя цифрами с добавле- нием в некоторых случаях букв. Первая цифра в обозначении модели станка указывает группу, вторая – тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка. Например, для токарных станков третья и четвертая цифры указывают высоту центров в сантиметрах или дециметрах (1620, 1616, 1670 ), для сверлильных станков третья и четвертая цифры указывают на максимальный диаметр сверления отверстий в мягкой стали в мм. (2А125, 2А135, 2Н135). Для консольно- фрезерных станков третья цифра условно показывает размер стола. Буква между цифрами указывает на модернизацию станка, а буквы после всех цифр – модификацию (видоизменение) базовой модели станка. Например, П – по- вышенной точности; ПБ – повышенной точности, быстроходный; Ш – широ- коуниверсальный; Ф – с числовым программным управлением; Ф3 – с число- вым программным управлением тремя координатными движениями и т.д. Так, обозначение модели станка 6Н12К расшифровывается следующим обра- зом: 6 – номер группы станка (фрезерный); 1 – тип станка (вертикальный консольный); 2 – условный номер стола; Н – модернизированный; К – моди- фикация (копировальный). Специальные станки обозначаются двумя буква- ми, присвоенных каждому из станкостроительных заводов и последующими цифрами, указывающими порядковый номер модели станка. Например, Мос- ковское станкостроительное ОАО «Красный пролетарий» имеет индекс МК. Современный металлорежущий станок имеет систему разнообразных кинематических звеньев. Звено – это деталь механизма, входящая в сопри- косновение с другой деталью (зубчатое колесо, винт, гайка, червяк, червяч- ное колесо и т.д.). Совокупность двух звеньев, ограничивающих их относи- тельное движение, называется кинематической парой. Схематическое услов- ное изображение кинематических цепей называется кинематической схемой. Кинематическая схема позволяет анализировать движения различных орга- нов станка. Таблица 1 - Классификация металлообрабатывающих станков

продолжение табл.1

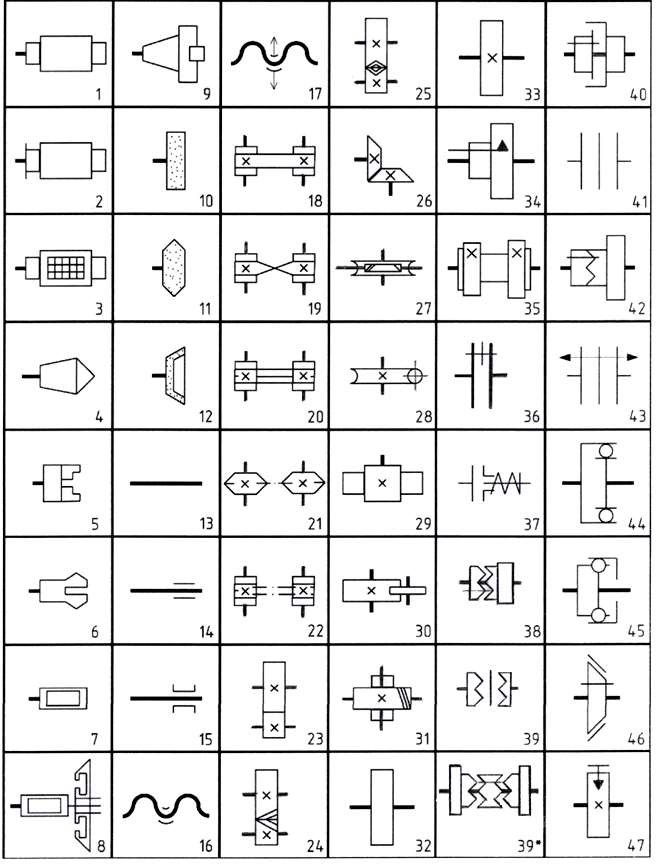

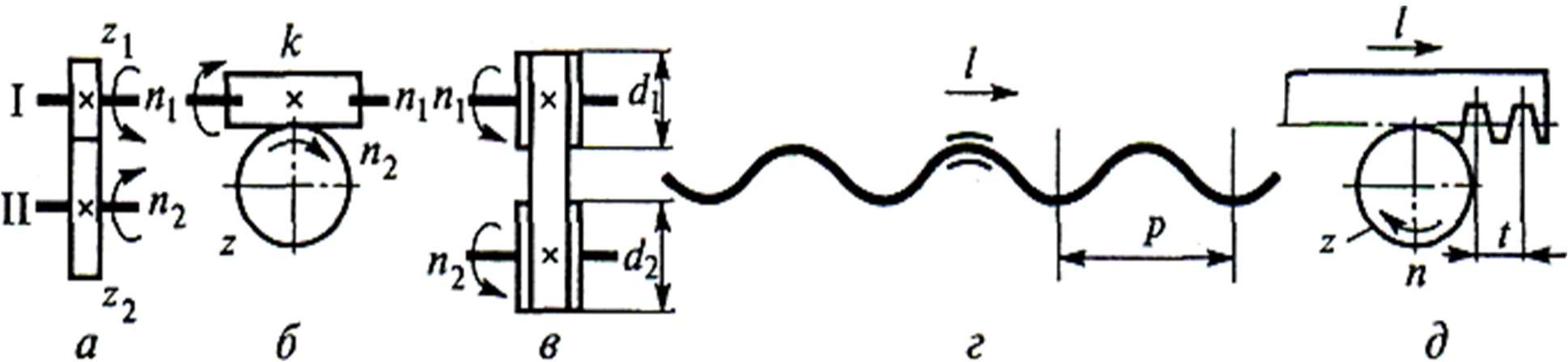

На рисунке 1 приведены основные условные обозначения, применяе- мые в кинематических схемах станков.  Рисунок 1 – Основные условные обозначения элементов кинематических цепей: 1 – электродвигатель на лапах; 2–электродвигатель фланцевый; 3– электродвигательвстроенный; 4 – конец шпинделя для центровочных работ; 5 – конец шпинделя для то-карных работ; 6 – конец шпинделя для работ с цанговым патроном; 7 – конец шпинделядлясверлильныхработ;8–конецшпинделядлярасточныхработспланшайбой;9–ко- нец шпинделя для фрезерных работ; 10…12 – конец шпинделя для кругло-, плоско-, и резь-бошлифовальных работ; 13 – вал, ось, стержень, шатун и т.п.; 14 – радиальный подшип-ник (без уточнения типа); 15 – радиальный подшипник скольжения; 16 – неразъёмнаяматочная гайка скольжения; 17 - разъёмная маточная гайка скольжения; 18 – открытаяпередача плоским ремнём; 19 – перекрёстная передача плоским ремнём; 20 – передачаклиновидными (трёхсторонними) ремнями; 21 – роликовая цепная передача; 22 – бесшум-ная (зубчатая) цепная передача; 23…25–цилиндрические зубчатые передачи с внешнимзацеплением между параллельными валами: с косыми, прямыми и шевронными зубьямисоответственно;26–коническаязубчатаяпередачамеждупересекающимисявалами;27,28–червячная передача с цилиндрическим червяком; 29 – общее обозначение зубчатойреечной передачи; 30 – храповое зубчатое зацепление; 31 – винтовые (геликоидальные)зубчатые зацепления; 32,33 – соединение деталей с валом: свободное, подвижное воль осии глухое; 34 – соединение детали с валом посредствам вытяжной шпонки; 35 – глухое со-единение двух деталей на втулке; 36 – глухое соединение валов с предохранителем от пе-регрузки; 37 – соединение двух валов предохранительной муфтой; 38 – кулачковая одно-сторонняя муфта сцепления; 39,39* – кулачковая двусторонняя муфта сцепления; 40 –фрикционнаяодносторонняямуфта;41–фрикционнаямуфтасцепления;42–предохранительная кулачковая муфта; 43 – фрикционная двусторонняя муфта сцепле-ния; 44 – самовыключающаясяодносторонняя муфта обгона; 45 – самовыключающаясядвусторонняя муфта обгона; 46,47 – тормоза коническиеи ленточные. Передачи, применяемые в станках. Передачей называется механизм, передающий (или преобразующий) движение от одного элемента к другому. В станках преимущественно применяются следующие передачи: ременная, зубчатая, цепная, червячная, винтовая и реечная. Основной характеристикой многих передач являются их передаточные отношения. Передаточное отношение передачи определяется отношением главного количественного параметра ведущего звена к ведомому звену. Ве- дущим называется то звено передачи, которое получает движение от преды- дущей передачи или двигателя; ведомым – то звено, которое получает дви- жение от ведущего и передает его следующей передаче или рабочему органу. Передаточное отношение характеризует изменение частоты вращения в передаче:  𝑖 = 𝑛2, 𝑖 = 𝑛2,𝑛1 где n1 и n2 – частоты вращения ведущего и ведомого валов, мин-1 или c-1. Передаточные отношения наиболее часто встречающихся пе- редач. Для зубчатых (рис.2а) и цепных передач :  𝑖 = 𝑧1, 𝑖 = 𝑧1,𝑧2 где z1 – число зубьев ведущего зубчатого колеса или звездочки; z2 – число зубьев ведомого зубчатого колеса или звездочки.  Рис.1. Передачи в станках. Для червячной передачи (рис.2б): 𝑘  𝑖 = 𝑧чк 𝑖 = 𝑧чкгде: k– число заходов червяка; zч.к– число зубьев червячного колеса. Для ременной передачи (рис.2.в):  𝑖 = 𝐷1, 𝑖 = 𝐷1,𝐷2 где: D1– диаметр ведущего шкива, мм; D2– диаметр ведомого шкива, мм. Реечная и винтовая передачи применяются для преобразования враща- тельного движения в поступательное или наоборот. В передаче винт – гайка (рис.2.г) перемещение поступательно движу- щего элемента: 𝑖=p·k, где: p– шаг винта, мм; k– число заходов винта. В реечной передаче (рис.2.д) перемещение рейки за один оборот зубча- того колеса (шестерни) равно: 𝑖=π·m·z, где: z – число зубьев колеса; m – модуль зацепления, мм. При последовательном расположении нескольких передач их общее передаточное отношение равно произведению передаточных отношений от- дельных передач: цепи. ίобщ =ί1·ί2…ίn, где ί1, ί2, ….ίn – передаточные отношения всех передач кинематической Определение величин частот вращения и подач. Частота вращения последнего ведомого вала коробки скоростей т.е. шпинделя может быть раз- личной благодаря наличию сменных передач и обычно определяется по фор- муле: мин-1; nшп=nэ.д·ίобщ, мин-1, где nэ.д. – частота вращения вала электродвигателя главного движения, ίобщ – общее передаточное отношение передач кинематической цепи. Величина подачи определяется по формуле: s=nэ.д·ίобщ·k, м/мин, где nэ.д– частота вращения вала электродвигателя движения подачи (или вала, с которого отбирается мощность для движения подачи), мин-1; ίобщ– общее передаточное отношение передач в цепи подачи; k– коэффициент преобразования вращательного движения в поступа- тельное. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||