курсовая менежен. Результаты производственной деятельности и методы их анализа

Скачать 448.28 Kb. Скачать 448.28 Kb.

|

|

2.2 Анализ производственной деятельности «А7 АГРО– Оренбургский молочный комбинат», проблемы ее организации Для анализа производственной деятельности необходимо проанализировать следующие показатели, такие как выпуск продукта, стоимость основных производственных фондов, уровень специализации отдельных производственных звеньев. Величина выпуска продукции за 2021 год составила 17387000000 руб. Состав ОПФ представлен в таблице 6. Таблица 6 – Возрастной состав ОПФ на предприятии

Из таблицы видно, что оборудование в основном новое: 62,4% имеет возраст до 5 лет. Структура основных производственных фондов в таблице 7. Таблица 7 – Структура основных фондов

Рассмотрим состав и структуру продукции «Летний Луг» предприятия ООО «А7 АГРО – ОМК» (таблица 8). Таблица 8 – Состав и структура продукции «Летний Луг» предприятия ООО «А7 АГРО – ОМК» за 2019 – 2020 года

Из данной таблицы 8 можно сделать вывод, что выручка от реализации молочной продукции предприятия в 2021 г. увеличилась в 2 раза, в связи с расширением ассортимента молочной продукции, а так же в связи с повышением реализованных цен на продукцию. Так же в 2021 г. выручка от реализации молока (2,5%) увеличилась на 55% по сравнению с 2019 г., творог (5%) на 17,6%; масло спред. на 91,6%; бифидокна 35,5%. А вот в период 2019-2021 гг. выручка от реализации продукции «масло крестьянское» уменьшилась, так как снизился спрос на данный товар. Проведем сравнительную характеристику продукции ООО «А7 АГРО – ОМК» «Летний луг» и СХП ЗАО «Дружба» за 2021 год. Таблица 9 – Конкурентоспособность продукции за 2021 год

Таким образом, проведя сравнительный анализ двух фирм пищевой промышленности, сделаем вывод о том, что объем производства продукции в фирме «Дружба» ниже и чистая прибыль ниже, это свидетельствует о том, что спрос на молочную продукцию маленький. Рассмотрим состав и структуру затрат в целом по предприятию ООО «А7 АГРО – ОМК» за 2019 – 2021 годы (таблица 10). Таблица 10 – Состав и структура затрат предприятияООО «А7 АГРО – ОМК» за 2019 – 2021 годы

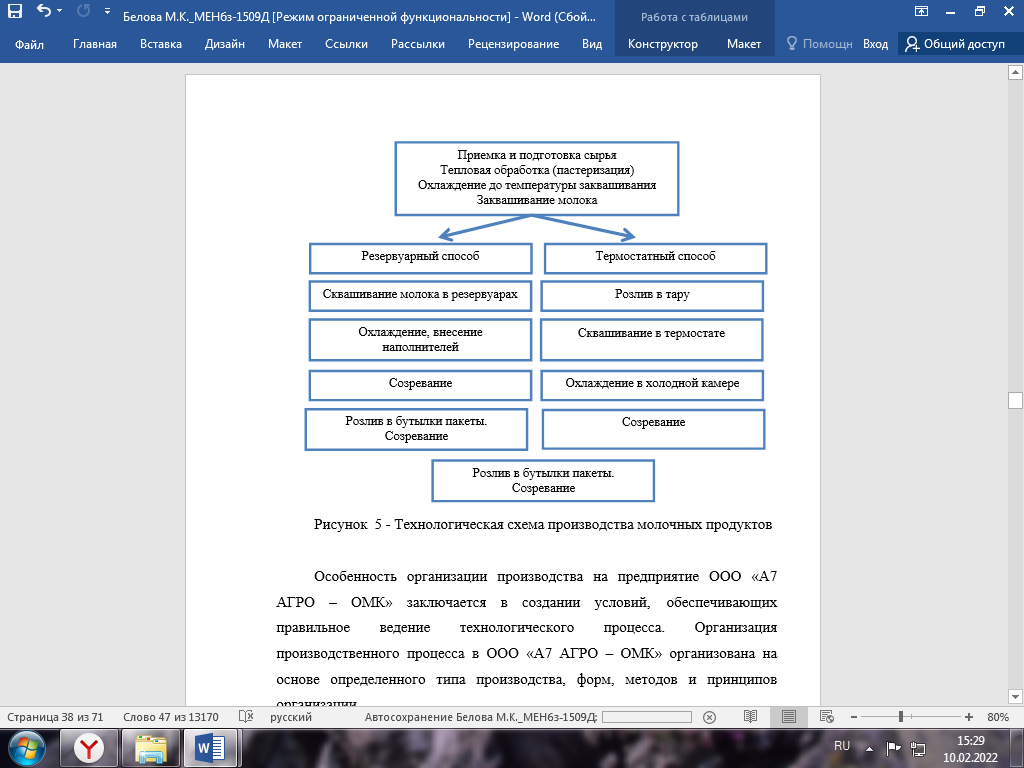

В целом по предприятию в 2021 г. наблюдается увеличение все видов затрат на 49,9 % по сравнению с 2019 г. В 2021 г. наибольший удельный вес в структуре затрат занимают материальные затраты 67,8 % и затраты на оплату труда – 23,5 %, т.к. функционирование ООО «А7 АГРО – ОМК» напрямую связано с материальными затратами на переработку молока и производства готовой продукции, а также с затратами на оплату труда работников. В 2020 г. наибольший удельный вес в структуре затрат занимают материальные затраты 65,7 % и затраты на оплату труда – 23,7 %. По результатам анализа деятельности предприятия ООО «А7 АГРО – ОМК», можно сделать вывод, что есть резервы снижения себестоимости выпускаемой продукции, за счет увеличения объема производства продукции и за счет экономии затрат по оплате труда. Далее рассмотрим технологические процессы производства продукции на ООО «А7 АГРО – ОМК».  Рисунок 5 - Технологическая схема производства молочных продуктов Особенность организации производства на предприятие ООО «А7 АГРО – ОМК» заключается в создании условий, обеспечивающих правильное ведение технологического процесса. Организация производственного процесса в ООО «А7 АГРО – ОМК» организована на основе определенного типа производства, форм, методов и принципов организации. Для определения типа производства, данного предприятия рассчитаем коэффициент серийности по формуле: Кс R/ tв (1) где Кс - коэффициент серийности; tв. - время выполнения ведущей операции, мин; R - такт поточной линии, мин/шт. Кс = 95,34 / 50 = 2,0 В соответствии с ГОСТ 3.1121-84 ЕСТД коэффициент закрепления операций составляет: - для единичного производства — больше 40; - для мелкосерийного производства — 20-40; - для среднесерийного производства — 10-20; - для крупносерийного производства — 1-10; - для массового производства — не больше 1. Так как, Кс = 2,0, следовательно, рассматриваемое производство относится к крупносерийному типу производства. На ООО «А7 АГРО – ОМК» наиболее прогрессивным методом организации основного производства является поточный метод, который соответствует принципам рациональной организации производства. Отличительными особенностями линии являются компактные размеры и максимальная автоматизация процесса (пример поточной линии производства продукции на производстве представлен в приложении В). Охарактеризуем организацию поточного производства, используемого на предприятии, в частности, поточных линий. По степени специализации применяются однопредметные поточные линии, что отражает основное направление производственной деятельности предприятия. Применяется постоянно действующий, несменяемый технологический процесс. По степени прерывности - это прерывно-поточные линии, так как длительность операции не равна такту (так как работа связана нетолько с поточными линиями, но и использованием оборудования). Движение предметов труда осуществляется параллельно-последовательно. На каждой операции обработка определенного количества предметов труда ведется непрерывно, а на следующие операции они подаются частями (транспортными партиями). Поскольку между рабочими местами расстояния значительные на комбинате применяются распределительные конвейеры. В пищевой промышленности, построение производственного процесса осуществляется на основе ряда базовых принципов: - ритмичность работы предприятия и равномерность выпуска продукции; - пропорциональность производственных подразделений; - параллельность выполнения операций и процессов производства; - непрерывность производственных процессов. Коэффициент ритмичности определяется путем суммирования фактических удельных весов выпуска за каждый квартал, но не более планового их уровня: Кр2019 = 23,0 + 23,7+22,4+26,0 =95,1% Кр2020 =26,3 + 25,0 +22,0+25,7 = 99% Кр2021 = 29,6 + 26,5 + 22,7 + 24,1 = 102,9% Коэффициент ритмичности в 2019 году равен 95,1%, это говорит о том, что из-за невыполнения плана во втором и третьем и квартале привело к нарушению ритмичности производства в целом. Коэффициент ритмичности в 2020 году составил 99%, так же из-за невыполнения плана во втором и третьем квартале привело к снижению ритмичности. А в 2021 году коэффициент ритмичности составил 102,9%, что говорит о том, что план был не выполнен. Проанализировав три года, можно отметить, что невыполнение плана отмечено во вторых и третьих кварталах двух лет, можно предположить, что это связано со снижением спроса в эти месяцы года. Для сохранения ритмичности производства предлагается уменьшить выпуск продукции во втором и третьем квартале. В целом можно отметить, что коэффициент ритмичности находится в допустимых приделах от 0,95 до 1,05. Технологическое оборудование, расположенное в последовательности выполнения технологического процесса, образует поточную линию. Организация поточных линий предъявляет особые требования как к размещению технологического оборудования, так и к выбору различного вида транспортных средств. Для наглядности, рассмотрим организацию производственного процесса. Рассчитаем такт поточной линии: - плановый фонд времени работы поточной линии за вычетом регламентированных перерывов в смену, составляет 450 мин; - программа выпуска продукции, составит 4,72 мин/кг. R = 450 / 4,72 = 95,34 кг/мин. Теперь рассчитаем ритм рабочего места - это промежуток времени между смежными одинаковыми и повторяющимися частными процессами труда или операциями, выполняемыми на данном рабочем месте: - плановый фонд рабочего времени, 450 мин; - производственное задание рабочему месту 4,72 мин/кг. R р.м. = 450 / 4,72 = 95,34 кг/мин. На основе ритма определяется потребное количество рабочих мест для каждой операции линии: Для этого нам понадобится норма времени выработки на одну единицу изделия: - подготовка сырья 1 шт. - 45 мин; - нормализация молока или сливок по жиру 1шт.- 40 мин.; - тепловая обработка 1 шт.- 50 мин; - гомогенизация 1 шт. - 30 мин; - охлаждение до температуры сквашивания 1 шт. - 40 мин; - процесс скашивания 1 шт. - 40 мин; - охлаждение 1 шт.- 30 мин. Рассчитаем нужное количество рабочих мест: PM1= 45/95,34 = 0,47 (подготовка сырья); PM2=40/95,34 = 0,42 (нормализация молока или сливок по жиру); PM3=50/95,34 = 0,52 (тепловая обработка); PM4=30/95,34 = 0,31 (гомогенизация); PM5=40/95,34 = 0,42 (охлаждение до температуры сквашивания); PM6=40/95,34 = 0,42 (процесс скашивания); PM7=30/95,34 = 0,31 (охлаждение). По данным расчетов было получено, что на каждую операцию требуется по1 человеку. Рассчитаем так же коэффициент загрузки одного рабочего места: Кз1= 0,47/1=0,47 Таким образом, наиболее полно загружено третье рабочее место (тепловая обработка), наименее загруженным является четвертое (гомогенизация) и седьмое (охлаждение) рабочее место. Принцип параллельности характеризует степень совмещения операций во времени. Подготовка сырья 1 шт. - 45 мин; нормализация молока или сливок по жиру 1шт.- 40 мин.; тепловая обработка 1 шт.- 50 мин; гомогенизация 1 шт. - 30 мин; охлаждение до температуры сквашивания 1 шт. - 40 мин; процесс скашивания 1 шт. - 40 мин; охлаждение 1 шт.- 30 мин. Длительность производственного цикла - 210 мин. Кпар= (45+40+50+30+40+40+30) / 210 = 1,3 При параллельном движении каждый предмет труда после выполнения первой операции передается на другую, не ожидая обработки всей партии, чем достигается сокращение времени прохождения его по всем операциям. Тпар tггn 1 где tшт.i - штучное время на i-ой операции, ч; n - размер партии, т; m - количество операций в процессе. Тпар = (45+40+50+30+40+40+30) + 50 *(4,72 -1) = 461 мин. В результате проведенных расчетов получили, что на производство необходимо 461 мин. При параллельном виде движения предметов труда значительно сокращается длительность обработки партии изделий. Но, неравенство времени обработки по операциям приводит к перерывам в работе машин на операциях менее продолжительных, чем главная. Определим величину перерывов на всех операциях: Так, величина перерывов, повторяющихся с каждой партией, на первой операции составляет 5 мин (50-45), на второй 10 мин (50-40), на третьей 20 мин (50-30), на четвертой 10 мин (50-40), на пятой 10 мин (50-40) и на шестой 20 мин (50-30). Перерывы в работе тем больше, чем разность в продолжительности операций. Мы выявили, что производственная структура ООО «А7 АГРО – ОМК» относится к крупносерийному типу производства (путем расчета коэффициента серийности), расчет коэффициента ритмичности работы предприятия и равномерности выпуска продукции выявил нарушение ритмичности производства в целом за три исследуемых года, причем в 2019 и 2020 годах выявилось невыполнение плана во втором и третьем квартале, что привело к снижению ритмичности производства в целом, а в 2021 году план не смогли выполнить, произошел сбой в производственной деятельности, который в дальнейшем отразиться на финансовых результатах деятельности предприятия. В целом пока можно отметить, что коэффициент ритмичности находится в допустимых приделах от 0,95 до 1,05, несмотря на сбой в работе в 2021 году. Также мы рассчитали такт поточной линии производства и коэффициент загрузки одного рабочего места и выявили наиболее и наименее загруженные рабочие места на линии производства. В результате проведенных расчетов получили, что на производство необходимо 461 мин, но при этом величина перерывов в работе будет тем больше, чем больше разность в продолжительности операций, то есть с каждой последующей операцией время на перерывы будет возрастать. На основе изучения организации производственного процесса на ООО «А7 АГРО – ОМК» была выявлена проблема увеличения простоя оборудования, из-за увеличения перерывов в работе с каждой последующей партией и неравенства времени обработки партии изделий. На основе выявленной проблемы, предлагаются мероприятия, представленные в 3 главе. | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||