Робототехника. Роботы в производстве энм

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

|

10.5. Информационные системы. В любом технологическом процессе независимо от уровня его автоматизации может существовать фактор неопределенности условий выполнения рабочих операций, обусловленный несоответствием позиционирования объекта манипуляции заданным координатам, нарушением пространственной ориентации объекта, сбоем подачи объектов в зону сервиса манипулятора, появление незапланированных препятствий на траектории движения схвата и т.д. Другими словами рабочая обстановка, в которой эксплуатируется робот в любой текущий момент времени может оказаться неизвестной и меняться непредсказуемо в широком диапазоне. Вместе с тем. Роботы с жестким программным управлением могут работать только в строго определенных и неизменных условиях. Это требует существенного упорядочения рабочей среды и сопряжено с большими затратами на изготовление высокоточных ориентиров, позиционеров и других дополнительных устройств. В результате значительно сужается диапазон применения автоматических манипуляторов, процесс роботизации усложняется, производство становится менее гибким. В этой связи появилась необходимость создания роботов, обладающих способностью автоматически приспосабливаться к меняющимся условиям его эксплуатации. Данная задача может быть выполнена оснащением роботов информационными системами очувствления, способных быстро и точно измерить параметры внешней среды и передать информацию в СУ для выработки адекватной управляющей команды. Информационные системы в значительной мере определяют функциональные возможности ПР и эффективности их использования на производстве. Основным техническим средством, с помощью которого строятся информационные системы, являются сенсорные устройства. Сенсорные устройства обеспечивают получение данных о текущих значениях параметров рабочей среды, распознавание и обнаружение объектов манипуляции. Информация, поступающая с различных сенсорных устройств, используется в СУ для построения цифровой модели движения робота при выполнении технологических операций. Во многих информационных системах в качестве сенсорных устройств используются датчики информации (определение см. раздел 10.1). В зависимости от функционального назначения и характера решаемых задач информационная система ПР может быть условно разделена на системы внешней и внутренней информации. 10. 5.1. Система внешней информации. Данная система формирует информацию о параметрах выполняемой или контролируемой технологической операции. Используемые в системах внешней информации сенсорные устройства могут воспринимать информацию на различных расстояниях от ее источника. По данному признаку сенсорные устройства делятся на ближние (контактные) и на дальние (бесконтактные). Устройства сенсорики ближнего действия используются для очувствления схватов и других частей манипуляторов. Они позволяют фиксировать их контакт с объектами внешней среды, измерять усилия взаимодействия, фиксировать проскальзывание объектов. Ниже приведен перечень задач выполняемых ПР с адаптивным управлением и возможные типы датчиков внешней информации ближнего действия

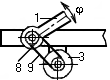

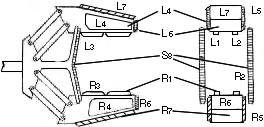

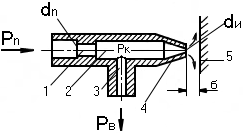

В качестве иллюстраций рассмотрим конструкцию и принцип действия некоторых датчиков указанных в перечне. Датчик усилия и момента сил может фиксировать текущие силовые параметры нагружения схвата и звеньев манипулятора робота. Пример конструкции такого датчика представлен на рис. 10.8. Датчик состоит из секций фрезерованной алюминиевой трубки соединенных упругими перемычками, на которых наклеены тензометры, фиксирующие деформации элементов датчиков пропорциональные возникающим в них напряжениям. Рассмотренный датчик способен измерять все три составляющие как прилагаемых усилий, так и крутящих моментов. С Рис.10.8. Датчик усилия и момента сил. 1,3 – секции датчтка, 2 – перемычка.   труйные датчики имеют принцип действия, основанный на взаимодействии потока, вытекающего из питающего сопла, с объектом. Датчик типа сопло-заслонка имеет питающее сопло 1, межсопловую камеру 2, выходной канал 3, измерительное сопло 4 (рис.10.9). Обычно диаметр dП питающего сопла значительно меньше диаметра dИ, и поэтому давление рК в камере 2 определяется зазором δ между торцом сопла 4 и заслонкой (объектом) 5. Расход воздуха через выходное сопло 3 является нагрузкой датчика, однако при подаче выходного давления рВ≈рК на мембранный или сильфонный усилитель расход воздуха может отсутствовать. При перемещении заслонки (объекта) вдоль оси сопел струйные преобразователь сопло-заслонка может работать как аналоговый измеритель расстояния, а при перемещении заслонки в перпендикулярном направлении – как датчик положения (наличия объекта). труйные датчики имеют принцип действия, основанный на взаимодействии потока, вытекающего из питающего сопла, с объектом. Датчик типа сопло-заслонка имеет питающее сопло 1, межсопловую камеру 2, выходной канал 3, измерительное сопло 4 (рис.10.9). Обычно диаметр dП питающего сопла значительно меньше диаметра dИ, и поэтому давление рК в камере 2 определяется зазором δ между торцом сопла 4 и заслонкой (объектом) 5. Расход воздуха через выходное сопло 3 является нагрузкой датчика, однако при подаче выходного давления рВ≈рК на мембранный или сильфонный усилитель расход воздуха может отсутствовать. При перемещении заслонки (объекта) вдоль оси сопел струйные преобразователь сопло-заслонка может работать как аналоговый измеритель расстояния, а при перемещении заслонки в перпендикулярном направлении – как датчик положения (наличия объекта). М Рис.10.9. Схема струйного датчика типа «сопло-заслонка». Рис.10.10. Размещение датчиков тактильной информации в захватном устройстве робота.  икровыключатели – простейшие осязательные контактные датчики внешней информации, служащие для обнаружения момента соприкосновения руки робота с объектом. С их помощью определяется положение объекта и осуществляется управление движением захвата. Помимо выполнения простейших действий (захватывание объекта, изменение направления движения) путем соответствующей установке переключателей на руке и в схвате с использованием логической схемы можно оценивать относительное положение робота и объекта, управлять приводом руки для обхода препятствий и т.п. Применение малогабаритных и легких микропереключателей обеспечивает более высокие точность и возможность взаимодействия с неметаллическими объектами. Однако микропереключатели не могут работать в условиях повышенной температуры и имеют меньшую надежность, так как для них опасны удары при соприкосновении с объектом. икровыключатели – простейшие осязательные контактные датчики внешней информации, служащие для обнаружения момента соприкосновения руки робота с объектом. С их помощью определяется положение объекта и осуществляется управление движением захвата. Помимо выполнения простейших действий (захватывание объекта, изменение направления движения) путем соответствующей установке переключателей на руке и в схвате с использованием логической схемы можно оценивать относительное положение робота и объекта, управлять приводом руки для обхода препятствий и т.п. Применение малогабаритных и легких микропереключателей обеспечивает более высокие точность и возможность взаимодействия с неметаллическими объектами. Однако микропереключатели не могут работать в условиях повышенной температуры и имеют меньшую надежность, так как для них опасны удары при соприкосновении с объектом. Качество микроминиатюрных предельных выключателей вместо микропереключателей можно использовать полупроводниковые датчики давления при соответствующем выборе порога их срабатывания. Устройство осязания позволяет получить тактильную информацию, которую можно использовать для распознавания состояния поверхности предметов и их свойств (массы, эластичности и др.). Манипулятор (механическая рука), оснащенный тактильными датчиками, обладает в определенной мере «чувством осязания». Это особенно важно при манипулировании объектами с малой жесткостью, когда кроме датчиков, фиксирующих сопротивление с изделием, необходимы датчики непрерывной информации о значении усилия схватывания. При оснащении робота специальными чувствительными элементами, которые распределены по поверхности рабочего органа, управляющая ЭВМ на основании информации о касании детали схватом вырабатывает необходимые корректирующие воздействия на приводы. Пример схватывающего устройства, пальцы которого оборудованы сенсорами касания, показан на рис. 10.10. С помощью тактильной обратной связи робот может точно определить действительное расположение деталей, их размеры и форму и соответствующим образом скорректировать рабочую программу. Надежность применения устройств сенсорики ближнего действия определяется в значительной степени их защищенностью от возможных повреждений при манипуляции объектами, что необходимо учитывать при проектировании адаптивных роботов. Устройства сенсорики дальнего действия обеспечивают получение информации о состоянии рабочей среды примыкающей к роботу области бесконтактным способом. Типы и принципы их использования приведены ниже.

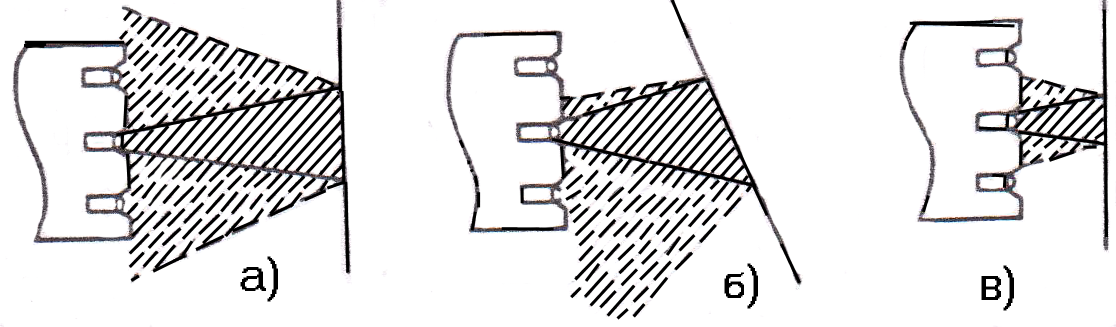

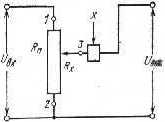

Указанные в перечне датчики относятся к двум основным системам дистанционного очувствления роботов: технического зрения и локационная. Система технического зрения обеспечивает получение изображения объекта, автоматическую обработку объекта и формирование команд управления манипулятором. Система технического зрения необходима в промышленном производстве на операциях распознавания и сортировки деталей на конвейере; операциях по разбору деталей из навала; для измерения координат движущихся изделий, подлежащих захвату; для определения координат характерных точек и ориентации деталей на сборочных участках; на операциях покрытия поверхностей деталей. Данные системы в большинстве случаев функционируют совместно с автоматическими манипуляторами, однако их можно применять и отдельно, например, на операциях контроля качества обработки изделий или для оперативного визуального контроля размеров деталей. В системах технического зрения оптическое изображение объекта, сфокусированное на фоточувствительной мишени преобразователя свет-сигнал, трансформируется в электрические сигналы, которые затем усиливаются, преобразуются в цифровой сигнал и запоминаются в памяти устройства первичной обработки в виде матрицы бинарного изображения. В  системах технического зрения может быть использована способность инфракрасных передатчиков генерировать модулированные сигналы. Для этих цепей в датчике рядом с каждым инфракрасным излучателем устанавливается по два приемника (рис.10.11). Если между пальцами Рис. 10.11. Способ распознавания объекта, находящегося между пальцами захвата: а, б – отражение сигнала параллельной и непараллельной поверхностями, в- отражение сигнала от объекта, находящегося в непосредственной близости от датчика. захвата находится объект, световой поток прерывается и отражается. Если отраженный световой поток попадает в оба приемника данного передатчика, то поверхность объекта расположена параллельно пальцам захвата. При попадании света только в один приемник, можно определить угол, на которые следует повернуть захват, чтобы поверхность оказалась параллельной пальцам. Чем ближе к пальцу расположена поверхность объекта, тем выше чувствительность приемника. Однако при очень малом расстоянии сигнал в приемник может вообще не попасть. Это означает, что такой датчик можно использовать в качестве неконтактного датчика близости объекта. Изменяя расположение приемников и угол излучения передатчика, можно регулировать чувствительность датчика и его рабочий диапазон по удалению. В зависимости от объема перерабатываемой визуальной информации для анализа изображений могут применяться вычислительные средства различной мощности от микро-ЭВМ до больших вычислительных систем. Система локационного очувствления позволяет роботу обнаружить подвижные и неподвижные объекты, определять их местоположение в зоне обслуживания, а также осуществлять наведение и захватывание движущихся деталей. Локационные системы очувствления применяют для измерения координат изделий, которые известны или заданы с большой ошибкой. Установка датчиков локационных систем на схвате или специальном инструменте автоматического манипулятора обеспечивает например, возможность точного слежения сварочной головкой за траекторией шва и позволяет захватывать или устанавливать изделия на подвесном или ленточном конвейере. Кроме того, локационные системы очувствления могут быть использованы в качестве датчиков безопасности для предотвращения возможности столкновения подвижных частей манипулятора с предметами или людьми, случайно оказавшимися в его зоне обслуживания. С этой же целью эффективно применение локационных систем очувствления на тележках внутрицеховых автоматических транспортных систем. Действие локационных систем основано на излучении и приеме акустических или электромагнитных волн. Кроме того, используют также эффект взаимодействия электромагнитного поля с металлическими поверхностями, например, в электромагнитных и вихретоковых преобразователях для измерения положения сварного шва. Для измерения больших расстояний до объектов целесообразно применение ультразвуковых локационных систем. Локационный дальномер включает генератор импульсов, излучатель, приемник, усилитель, блок определения дальности и опорный генератор. Принцип действия такой локационной системы основан на измерении времени задержки принятого импульса по отношению к зондирующему сигналу. 10.5.2. Система внутренней информации. Регистрация фактического состояния отдельных звеньев манипулятора в каждый текущий момент времени функционирования робота осуществляется системой внутренней информации. Датчики внутренней информации, составляющие основу системы, по виду выходного сигнала делят на аналоговые и дискретные. Аналоговые датчики формируют выходной сигнал в виде непрерывно изменяющихся значений напряжения (или тока) или в виде непрерывно изменяющейся фазы напряжений переменного тока. Их используют для получения информации о положении и скорости перемещения звеньев ПР. В качестве датчиков обратной связи по положению используются потенциометры, вращающиеся трансформаторы, фотоэлектрические преобразователи. В качестве датчиков обратной связи по скорости применяются тахогенераторы, а также малогабаритные двигатели постоянного тока. П  ринцип действия аналоговых датчиков рассмотрим на примере потенциометров и индуктосинов. ринцип действия аналоговых датчиков рассмотрим на примере потенциометров и индуктосинов.П Рис.10.12. Схема включения потенциометра. отенциометр является электромеханическим преобразователем, выходное напряжение которого является функцией наложения х подвижного контакта (движка) относительно резистивного элемента. По схеме на рис. 10.12 к крайним выводам резистивного элемента (точки 1и2) прикладывается напряжение питания Uвх. Выходное напряжение Uвых, которое снимается с участка между подвижным участком 3 и одним из крайних выводов (точка 2 или 1), определяется по формуле: где Rn – полное сопротивление потенциометра между точками 1 и 2, Rx – сопротивление участка потенциометра между точками 2 и 3. Так как Rx зависит от положения х подвижности контакта 3, то и Uвых будет являться функцией положения х подвижного контакта.

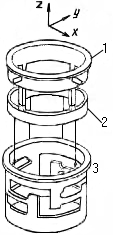

Рис.10.13. Поворотный индуктосин: а - конструкция; б – однофазная обмотка; в – секторная двухфазная обмотка. Потенциометры характеризуются простотой конструкции, малыми габаритными размерами, дешевизной. Индуктосин бывает поворотного и линейного типов для измерения соответственно угловых или линейных перемещений. Основными деталями поворотного индуктосина являются два диска (ротор и статор) из изоляционного материала (керамика, стекло). Ротор соединяется с валом, угловое положение которого подлежит измерению, а статор неподвижен (рис. 10.13). На торцевых поверхностях, обращенных друг к другу, диски несут плоские печатные обмотки. Принцип действия датчика основан на функциональной зависимости выходного напряжения от угла поворота ротора. Фаза φ выходного напряжения поворотного индуктосина, имеющего р пар полюсов, связаны с углом поворота α ротора соотношением: Поворотный и линейный индуктосины различаются по конструкции, однако по принципу измерения перемещения и преобразования непрерывного сигнала в цифровую форму они аналогичны. Принимая во внимание, что на практике в основном применяются датчики угловых перемещений, важное значение имеет конструктивное решение варианта связи датчика со звеном манипулятора, перемещающемся поступательно.

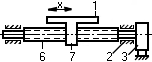

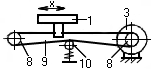

Рис.10.14. Варианты схем связи датчика с подвижным звеном манипулятора. 1 – подвижное звено; 2 – подшипник качения или скольжения; 3 – датчики информации; 4 – зубчатое колесо; 5 – зубчатая рейка; 6 – ходовой винт; 7 – ведущая гайка; 8 – шкив; 9 – гибкий тросик; 10 – устройство натяга тросика; 11 - соединительная муфта. Датчики перемещения либо непосредственно подсоединяются к подвижному элементу, либо соединяются с ним посредством механической передачи. На рис. 10.14,а приведен вариант связи поступательно перемещающегося звена 1 с вращательным датчиком 3 с помощью зубчатого колеса 4 и зубчатой рейки 5. Точность измерения перемещения х определяется в первую очередь погрешностью зубчатого зацепления и качеством механической сборки. В схеме на рис. 10.14, б вращение ходового винта 6 вызывает линейное перемещение х гайки 7, к которой крепится подвижное звено 1. С ходовым винтом связан вал вращательного датчика 3, измеряющего угол поворота ходового винта 6, а следовательно, и перемещение х звена 1. Точность измерения этой схемы зависит от механического преобразователя вращательного движения в линейное, что определяется точностью ходового винта, гайки, опорных подшипников 8 и качеством сборки механической передачи. Более точную передачу движения на вращательный датчик 3 можно обеспечить (рис. 10.14, в) с помощью гибкого тросика 9, шкивов 8 и устройства натяга 10. Аналогично при измерении углового перемещения φ подвижного звена предпочтителен вариант подсоединения к нему вращательного датчика либо непосредственно, либо с помощью соединительной муфты. Если конструкция манипулятора не позволяет осуществить такой вариант, то ось подвижного звена 1 можно связать с входным валом вращательного датчика 3 механической передачей, в частности, в виде шкивов 8 и гибкого тросика 9 (рис. 10.14, г). |