Робототехника. Роботы в производстве энм

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

|

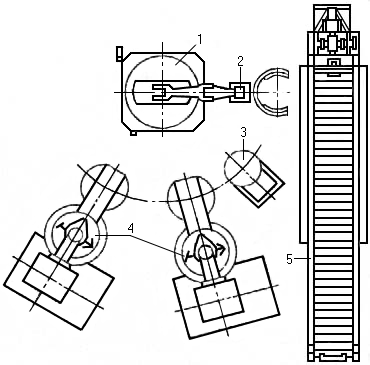

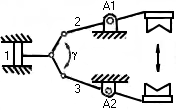

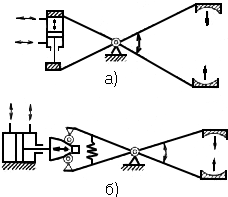

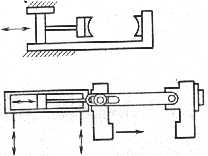

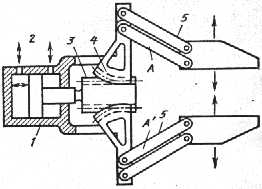

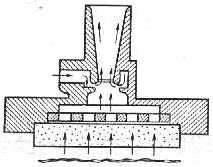

Дискретные датчики формируют выходной сигнал в цифровом коде (цифровые датчики). Выходной сигнал получают от датчиков положения типа путевой выключатель в момент, когда звено достигает предварительно установленных точек позиционирования. Путевыми выключателями являются микровыключатели, бесконтактные переключатели, герконы (магнитоуправляемые контакты). 10.6. Исполнительные устройства. В Рис.10.15. Схема парного кривошипно-ползунного механизма. роботизированных технологических процессах связанных с производством штучных объектов из ЭНМ первостепенное значение имеет обеспечение безопасных условий межоперационного перемещения изделий при гарантированном сохранении их целостности и формы. Данная задача должна выполняться исполнительными устройствами манипулятора. В роботах, функционирующих с взрыво- и пожароопасными объектами, исполнительные устройства должны отвечать следующим требованиям: - технологический контакт с объектом манипуляции не вызывает разрушения или деформацию объекта; - скоростной режим технологического воздействия ИУ на объект значительно ниже критического значения механического импульса взрывчатого инициирования ЭНМ; - конструкционный материал, из которого изготовлено ИУ обладают повышенным значением при одновременно малых размерах и массе; - Рис.10.16. Схемы схватов с использованием кинематической пары вращения и цилиндра (а) и цилиндр с кулачком (б). кинематическая схема ИУ исключает заедание звеньев и защемление в них продукта. ИУ большинства роботов в производстве ЭНМ выполнены в виде схватов, служащие для захватывания объектов манипуляции. Принимая во внимание повышенную чувствительность взрывоопасных объектов к внешним воздействиям, к захватным устройствам в дополнение к перечисленным выше предъявляются следующие требования: - технологический контакт ЗУ с объектом наиболее предпочтителен по поверхности или в крайнем случае неточечным; - захватное устройство обеспечивает надежное удержание объекта на всех стадиях его перемещения, в том числе и при незапланированном отключении энергопитания системы. Механические схваты при работе со штучными объектами манипуляции являются наиболее распространенными, что обуславливает широкое разнообразие их конструкций. Однако на практике и в производстве ЭНМ в частности они используются далеко не все. Ниже предлагается описание некоторых конструкций, принцип действия которых может быть использован в схватах для работы с объектами из ЭНМ. С   хваты с угловым перемещением пальцев применяются в ПР для захвата ограниченного числа граней объекта и особенно удобны для манипуляции объектами цилиндрической формы (пороховые заряды, корпуса боеприпасов и т.д.). Привод, производящий линейное перемещение (пневматический или гидравлический цилиндр), обычно связывается с парным кривошипно-ползунным механизмом. хваты с угловым перемещением пальцев применяются в ПР для захвата ограниченного числа граней объекта и особенно удобны для манипуляции объектами цилиндрической формы (пороховые заряды, корпуса боеприпасов и т.д.). Привод, производящий линейное перемещение (пневматический или гидравлический цилиндр), обычно связывается с парным кривошипно-ползунным механизмом.Н Рис. 10.16. Схемы схватов с использованием кинематической пары вращения и цилиндра (а), и цилиндр с кулачком (б) а рис. 10.15 показана схема одного из вариантов построения парного кривошипно-ползунного механизма. Когда поршень 1 под давлением рабочего тела смещается вправо, то звенья механизма 2 и 3 поворачиваются соответственно против часовой стрелки относительно центра шарнира А1 и по часовой стрелке относительно центра шарнира А2 (если угол γ меньше 180˚). В результате этого вращательного движения свободные концы звеньев 2 и 3 сближаются. Раскрытие захвата производится смещением поршня влево. При значении угла γ=180˚ механизм имеет мертвую точку, что обеспечивает самозапирание схвата. Данное обстоятельство является благоприятным фактором, обеспечивающим надежное движение объекта при внезапном отключении энергообеспечения привода схвата. Н  а рис. 10.16 изображены варианты схватов с использованием кинематической пары вращения. На схеме 10.16,а в качестве привода вращения применен цилиндр, а на схеме 10.16, б для преобразования поступательного движения привода во вращательное используется кулачок. а рис. 10.16 изображены варианты схватов с использованием кинематической пары вращения. На схеме 10.16,а в качестве привода вращения применен цилиндр, а на схеме 10.16, б для преобразования поступательного движения привода во вращательное используется кулачок.С Рис.10.17. Схват с поступательным движением и приводом от цилиндра с поршнем.   хваты с поступательным движением несколько сложнее, по сравнению с шарнирными. В простейшем захвате используется непосредственное смещение поршня. На рис. 10.17 изображена схема такого захвата, в которой используется гидравлический поршень. Из схемы видно, что движение поршня передается непосредственно пальцу, без дополнительных звеньев. Недостатком такой схемы является то, что раствор пальцев захвата определяется размером привода. Это отрицательно сказывается на компактности захвата. Такая схема используется для захватов с широко разводящимися пальцами. хваты с поступательным движением несколько сложнее, по сравнению с шарнирными. В простейшем захвате используется непосредственное смещение поршня. На рис. 10.17 изображена схема такого захвата, в которой используется гидравлический поршень. Из схемы видно, что движение поршня передается непосредственно пальцу, без дополнительных звеньев. Недостатком такой схемы является то, что раствор пальцев захвата определяется размером привода. Это отрицательно сказывается на компактности захвата. Такая схема используется для захватов с широко разводящимися пальцами. Н Рис.10.18. Схват с параллельным движением поверхностей, приводимый в движение гидравлическим цилиндром и реечной зубчатой передачей: 1 – цилиндр с поршнем; 2 – управление давлением рабочего тела; 3 – реечная передача; 4 – зубчатая передача; 5 – параллелограммный механизм. Рис.10.19. Вакуумный схват. а рис. 10.18 показана схема захвата, в состав которого входят пневматический или гидравлический цилиндр с поршнем, реечная зубчатая передача и два симметрических параллелограммных механизма, обеспечивающих параллельное перемещение пальцев при закрытии захвата. Такая схема используется очень широко. К двум зубчатым секторам присоединены звенья А и А΄. Когда поршень цилиндра смещается влево, туда же смещается зубчатая рейка, разворачивая зубчатые секторы, соответственно по и против часовой стрелки, что приводит к раскрытию захвата, при этом ориентация пальцев сохраняется. Закрытие захвата, происходит аналогично при движении поршня вправо. В зависимости от сложности траектории движения для осуществления захвата, требуемой ориентации и позиционирования объекта необходимо иметь от 3 до 6 степеней свободы. Однако это не означает, что все степени свободы должен выполнить только схват. Практически во всех конструкциях манипуляторов эти подвижности распределяются по звеньям ПР составляющим кинематику манипулятора, принимая во внимание, что ЗУ является наиболее удаленным от стойки ПР звеном. Поэтому наиболее часто ЗУ применяют с одной или двумя степенями подвижности. Вакуумные схваты используют для захватывания плоских объектов или объектов с гладкой поверхностью, но небольшой массы (обычно не более 20 кг). В производстве ЭНМ такими объектами могут быть пороховые заряды из баллистичного пороха, пустотелые гильзы, упаковочная тара. Основным элементом этих схватов является присоска, которая изготавливается из резины или пластмассы. Откачивание воздуха из-под присоски производится вакуумным насосом через шланг, протянутый вдоль руки робота, или с помощью эжектора, работающего от цеховой сети сжатого воздуха. Для запуска и выключения вакуумного насоса в магистраль встраивается датчик, который при образовании требуемой степени вакуума подает сигнал в систему управления робота. Конструкция универсального вакуумного захвата, который монтируется непосредственно на руке робота, приведена на рис. 10.19. Его работа основана на том, что воздух, подаваемый под давлением через эжектор, создает вакуум в объеме, образованный камерой эластичной присоски и плоскостью заготовки. К  репление присосок осуществляется с помощью винта и гайки, что позволяет с минимальными затратами времени скомпоновать различные варианты присосок. Такое конструктивное исполнение дает широкую возможность выбора присосок различных диаметров а зависимости от геометрических параметров заготовок. репление присосок осуществляется с помощью винта и гайки, что позволяет с минимальными затратами времени скомпоновать различные варианты присосок. Такое конструктивное исполнение дает широкую возможность выбора присосок различных диаметров а зависимости от геометрических параметров заготовок.Н Рис.10.20. Вакуумный схват для захвата плоских поверхностей, построенный по принципу трубки Вентури. Рис.10.21. Соединение несоосных деталей с помощью УПУЦ: 1 – УПУЦ; 2 – стержень; 3 – гнездо. а рис. 10.20 изображена модификация вакуумного схвата для переноски хрупких пластин. Получение сильного разряжения (с помощью которого захватывается и фиксируется пластина) достигается использованием сжатого воздуха и эжектора. Чаще всего такое решение оказывается проще и дешевле, чем применение вакуумного насоса. В других модификациях вакуумного схвата для подъема пластины используется аэродинамическая сила, образуемая потоком воздуха, направленного к центру пластины и далее равномерно стекающего к ее краям. Под захватам монтируется направляющие для центровки пластины при подъеме. Схваты узкого функционального назначения решают производственные задачи повышенной сложности, когда захватные устройства традиционной конструкции оказываются непригодными для этих целей. Такие схваты работают по гибкой программе в тесной взаимосвязи с информационными системами (раздел 10.5). Оснащенные средствами сенсорики, они превращаются в очувствленный инструмент, с помощью которого операционные действия выполняются в режиме поиска решения с учетом текущих параметров рабочей среды. В то же время могут существовать условия, когда применение информационных датчиков непосредственно на схвате по техническим причинам не представляется возможным (агрессивная или взрывоопасная среда, повышенные температура, влажность). В этом случае может быть использована система, работающая без обратной сенсорной связи, в виде устройства пассивной податливости с удаленным центром (УПУЦ). Данное устройство проецирует соответствующим образом центр податливости детали, которую предстоит, например, ввести в отверстие, и тем самым обеспечивает необходимый зазор, предотвращающий заклинивание, заедание или деформации. Центр податливости – это точка приложения сил, действующих на объект при сборке. Он является также точкой приложения равнодействующей двух составляющих: силы боковой податливости и силы вращательной податливости. Усилия, возникающие при сборке, минимизируются, когда центр податливости размещается вблизи точки начального соприкосновения деталей.

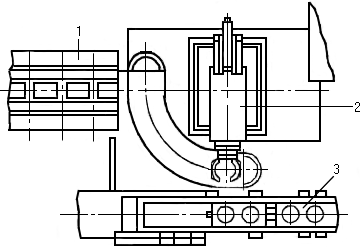

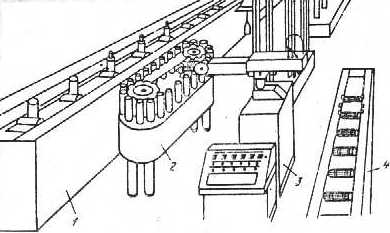

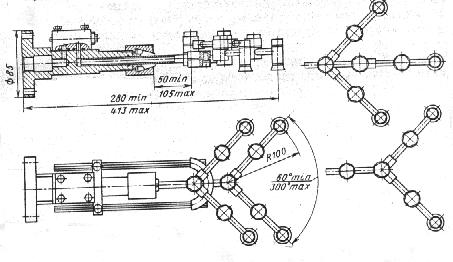

Рис.10.22. Соединение деталей с помощью УПУЦ: 1 – УПУЦ; 2 – стержень; 3 – гнездо. На рис. 10.21, а показана ситуация, когда оси стержня и гнезда параллельны, но не совпадают. Если передняя оконечность стержня, удерживаемого захватом УПУЦ, соприкасается с фаской гнезда, возникающая горизонтально направленная сила вынуждает стержень поступательно перемещаться, тем самым облегчая совмещение (рис. 10.21, б). Аналогичный результат получается и в случае, когда оси стержня и гнезда на параллельны друг другу (рис. 10.22, а). Принимая требуемые положения с помощью описанного выше механизма поступательного перемещения, стержень легко входит в гнездо. Из-за наличия упругих свойств у захвата УПУЦ результирующие вращающие моменты будут поворачивать стержень вокруг центра податливости и облегчать окончательное введение (рис. 10.22, б). 10.7. Типовые примеры взрывобезопасных роботов и РТК на их основе в производстве ЭНМ. По мере автоматизации отрасли специальной технической химии в ней формировался парк взрывобезопасных роботов, предназначенных исключительно для работы с ЭНМ и изделиями на их основе (табл. 10.1). Характерной особенностью данных роботов является их достаточно узкая специализация. Фактически каждая модель специализированного робота создавалась под какой-то один или несколько однотипных процессов. Тем не менее, такой подход, связанный в определенной мере с отсутствием универсальности ПР, в производстве ЭНМ является вполне оправданным и единственно верным. Он определялся уникальностью специфических особенностью как самих изделий, так и технологических процессов их изготовления. Рассмотрим некоторые из приведенных в таблице 10.1 робототехнических систем более подробно. Для выполнения операций сборки, разбраковки и подачи мелких деталей применяются пневматические триподы. Для перемещения более крупных деталей используются трехосные манипуляторы. (слайд 19 и 20) Робот с пневматическим приводом АМП-2 предназначен для работы во взрыво- и пожароопасных производственных помещениях порохового производства по обслуживанию прессового оборудования, сборочных и транспортных конвейеров при сборке пороховых зарядов к артиллерийским системам. В автоматических линиях робот может обслуживать сопутствующее оборудование: бункерно-ориентирующие наполнительные устройства, транспортеры для подачи изделий.

Рис.10.23. Робот (рис. 10.23) выполнен в виде стационарного манипулятора с пятью степенями свободы. Он состоит из корпуса, в которых располагаются механизмы подъема и поворота руки. Сверху механизма подъема крепится корпус руки с размещенными в нем механизмами горизонтального перемещения руки и поворота схвата. Тип схвата – механический.

Робот АПМ-2 используется в поточно-механизированной линии для сборки артиллерийских зарядов производительность 240шт/час. На данной линии робот выполняет операцию загрузки накопительного транспортера пучками пороховых трубок, собранных в заряд. Таблица 10.1 Техническая характеристика роботов и манипуляторов для производства ЭНМ.

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||