Робототехника. Роботы в производстве энм

Скачать 1.57 Mb. Скачать 1.57 Mb.

|

|

РТК (рис. 10.23) состоит из транспортера готовых изделий 1, конвейера-накопителя снарядов 2, робота 3, питающего транспортера 4. В процессе работы линии пороховые заряды поступают по питающему транспортеру 4. Робот 3 снимает пороховой заряд с транспортера 4 во время его остановки, поворачивается на 180° и вставляет заряд в гильзу на конвейере- накопителе 2. После чего гильза с пороховым зарядом устанавливается на транспортер выгрузки готовых изделий 1. Роботы с пневматическим приводом серии АМППУ разработаны для предприятий снаряжательной промышленности и предназначены для проведения операций с изделиями цилиндрической формы (корпусами снарядов, мин, гранат, боевых частей и т.д.) как до, так и после снаряжения отдельных зарядов из ВВ, шашек-заготовок и т.д. Существующие модификации этих роботов АМППУ-1, АМППУ-2 и АМППУ-3 работают в цилиндрической системе координат, имеют по одной рабочей руке с механическим схватом. В вертикальной стойке манипулятора расположены цилиндры пневмопривода, позволяющие осуществлять движения руки вверх-вниз и вокруг вертикальной оси. В корпусе руки размещается выдвижная штанга с захватным устройством, конструкция которого соответствует конкретному типу изделия. Конструктивно роботы данной серии выполнены по одной схеме и имеют одинаковую рабочую зону обслуживания по горизонтали и углу поворота, однако отличаются по грузоподъемности (30 кг, 5 кг и 25 кг соответственно у АМППУ-1, АМППУ-2 и АМППУ-3) и по величине перемещения руки по вертикали (150 мм у АМППУ-1, у АМППУ-2 и 300 мм у АМППУ-3). В данных роботах применена цикловая система программного управления с использованием стандартных элементов пневмоавтоматики «ЦИКЛ». Отдельно выполненный пульт управления, на котором всего за 1 час можно произвести полную замену программы с максимальным числом команд 24. Наибольший эффект дает применение роботов для автоматизации операций загрузки и разгрузки продукцией (снарядами и т.п. изделиями) снаряжательных автоматов и другого технологического оборудования в составе автоматической линии, выполняющих перекладку изделий с конвейера на конвейер или другое транспортное устройство загрузку готовых изделий в тару и т.п. В качестве примера ниже приводится техническая характеристика одного из роботов из этой серии АМППУ-3 (рис. 10.5) и описание РТК, в котором он применяется.

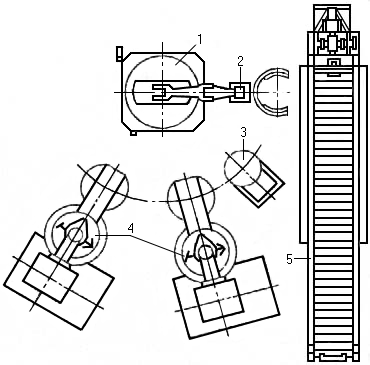

Н Рис.10.24. Манипулятор робота ПРГ-1Ц а базе данного робота создан роботизированный комплекс, используемый на стадии контроля и укупорки изделий из ЭНМ. РТК предназначен для перекладки цилиндрических контейнеров массой 10 кг, диаметром 140мм и высотой 200 мм. Контейнеры служат для хранения в них десяти противопехотных мин типа «Бабочка». Комплекс (рис. 10.23) состоит из накопителя 1, робота АМППУ-3 2, транспортера 3. При поступлении изделия на позицию съема транспортера срабатывает пневматический датчик, от которого дается разрешение на начало работы роботу. Рука манипулятора выдвигается и после схватывания изделия поднимается и втягивается. После этого она поворачивается на 90˚ вокруг вертикальной оси, осуществляя кантование изделия из вертикального в горизонтальное положение. Схват выдвигается и опускает изделие в накопитель. После разжатия схвата изделие (контейнер) оказывается в специальном ложементе накопителя, из которого оно поступает на последующую операцию. По сигналу пневматического датчика рука робота возвращается в исходное положение до поступления следующего изделия на позицию съема транспортера. Захватное устройство снабжено тарированным механизмом, обеспечивающим возможность ограничивать усилие сжатия губок схвата при зажиме им тонкостенных цилиндров. Робот с гидравлическим приводом ПРГ-1Ц предназначен для выполнения погрузочно-разгрузочных работ по снятию, установке, переносу и ориентации изделий из ЭНМ при обслуживании технологического оборудования в составе поточно-механизированных и гибких автоматизированных производствах (ГАП). Робот имеет рычажную конструкцию, благодаря чему эта модель отличается большой зоной сервиса с возможностью прямолинейных перемещений схвата. ПР состоит из манипулятора и электронной системы управления МИСУР-Н. Манипулятор (рис. 10.24) включает в себя платформу 2, руку 3, захватное устройство 4 и маслостанцию 1. Маслостанция выполнена отдельным устройством и может быть установлена как за пределами зоны обслуживания, так и в непосредственной близости от платформы. Силовой привод обеспечивает фиксированное положение переносимого объекта при отключении энергопитания. Электрооборудование выполнено в герметичном, взрывозащищенном исполнении. Гидравлический привод робота состоит из трех основных узлов: горизонтального, вертикального и поворотного движений, каждый из которого снабжен своим гидромотором. Датчики линейных и угловых перемещений контролируют положение схвата в пространстве и выполнены в герметичном и искробезопасном исполнении.

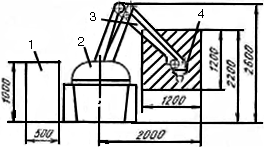

Робот нашел применение в унифицированной поточно-механизированной линии изготовления ракетных зарядов к изделию 9Х164. На этой линии производятся обработка, контроль, разбраковка комплектация изделий длиной до 1200 мм, диаметром 170-200 мм массой до 65 кг. ПМЛ состоит из 7 робототехнологических участков, каждый из которых обслуживается одним роботом ПРГ-1Ц с электронной системой управления. 7 задействованных на линии роботов обслуживают 36 единиц оборудования. Транспортировка изделий внутри участка и между участками осуществляется роботами, установленными на двигающиеся программируемые тележки. Управление роботом производится от системы управления, в программе которой записан алгоритм совместной работы технологического оборудования и робота. Переналадка линии на выпуск других типов изделий сводится к смене программ в системе управления и регулировке приспособлений на обслуживаемом оборудовании. Д Рис.10.25. Планировка РТК загрузки грануляторов ПВГ-1 пиротехническим составам.  ругим примером использования робота ПРГ-1Ц является роботизированный комплекс гранулирования пиротехнического состава ПВГ-1. Роботизация данной фазы технологического процесса позволила полностью освободить от участия в нем обслуживающий персонал. Оборудование РТК устанавливается в бронекабинах. В состав комплекса (рис. 10.25) входят два гранулятора 4 типа ПВГ-1, конвейерный накопитель 5, тензометрические весы 3 и робот ПРГ-1Ц, снабженный специальным захватом 2. В бронекабину накопителем подается тара с составом для гранулирования и пустая тара под готовый гранулированный состав. Робот 1 подает пустую тару поочередно под грануляторы. После этого тара с составом забирается роботом с накопителя и при повороте схвата на 90° загружается последовательно в грануляторы, в которых производится операция гранулирования состава. Готовый состав выгружается в пустую тару, робот передает ее в накопитель, который выдает тару с составом за пределы РТК. Контроль массы загрузки гранулятора, массы тары и готового продукта осуществляется на тензометрических весах. ругим примером использования робота ПРГ-1Ц является роботизированный комплекс гранулирования пиротехнического состава ПВГ-1. Роботизация данной фазы технологического процесса позволила полностью освободить от участия в нем обслуживающий персонал. Оборудование РТК устанавливается в бронекабинах. В состав комплекса (рис. 10.25) входят два гранулятора 4 типа ПВГ-1, конвейерный накопитель 5, тензометрические весы 3 и робот ПРГ-1Ц, снабженный специальным захватом 2. В бронекабину накопителем подается тара с составом для гранулирования и пустая тара под готовый гранулированный состав. Робот 1 подает пустую тару поочередно под грануляторы. После этого тара с составом забирается роботом с накопителя и при повороте схвата на 90° загружается последовательно в грануляторы, в которых производится операция гранулирования состава. Готовый состав выгружается в пустую тару, робот передает ее в накопитель, который выдает тару с составом за пределы РТК. Контроль массы загрузки гранулятора, массы тары и готового продукта осуществляется на тензометрических весах.

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ип привода . . . . . . . . . . . . .

ип привода . . . . . . . . . . . . .