Лекция по теплообменному оборудованию. ЛЕКЦИЯ_3 Теплообмен. Роль теплообменной аппаратуры в химической и нефтегазовой

Скачать 4.52 Mb. Скачать 4.52 Mb.

|

|

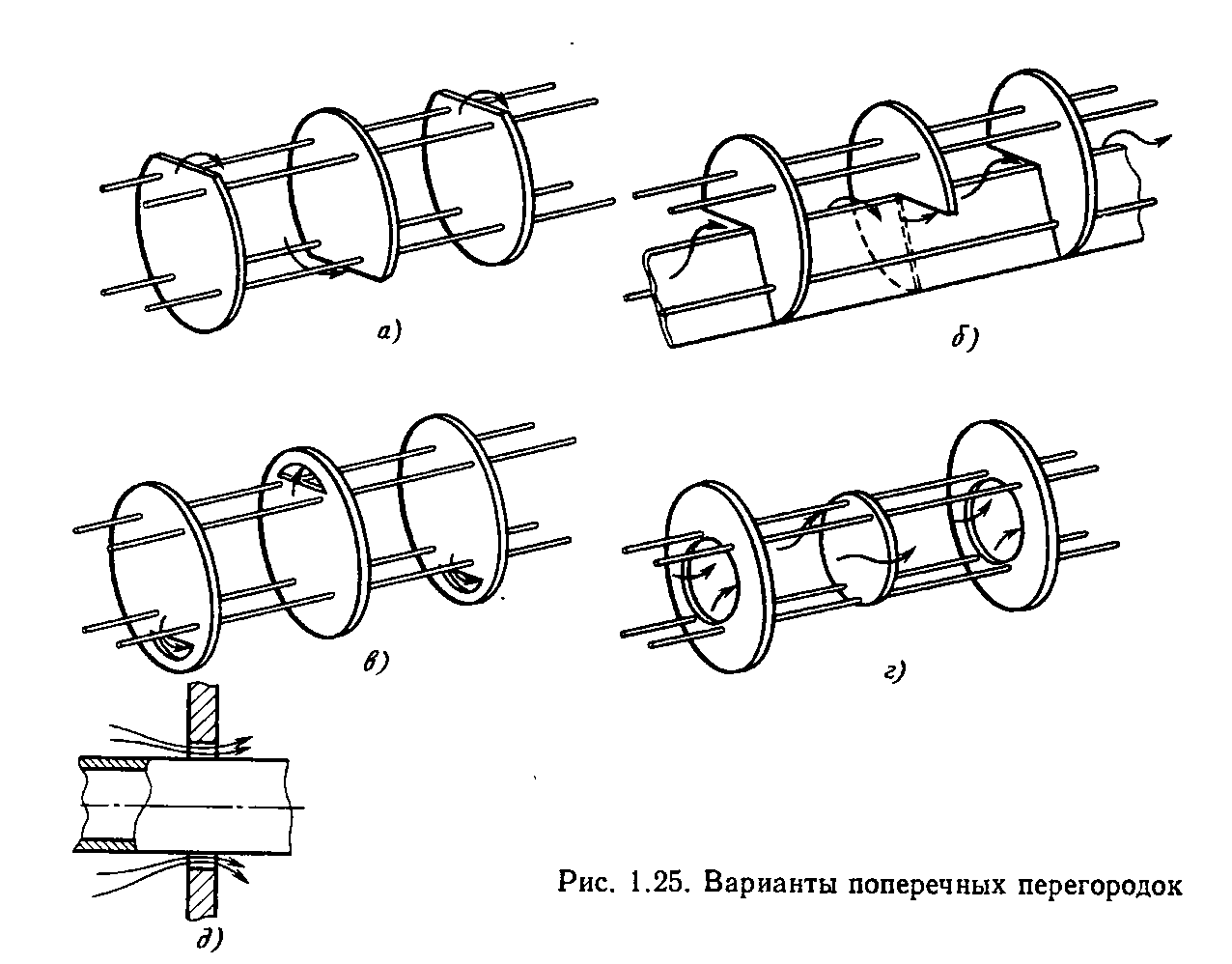

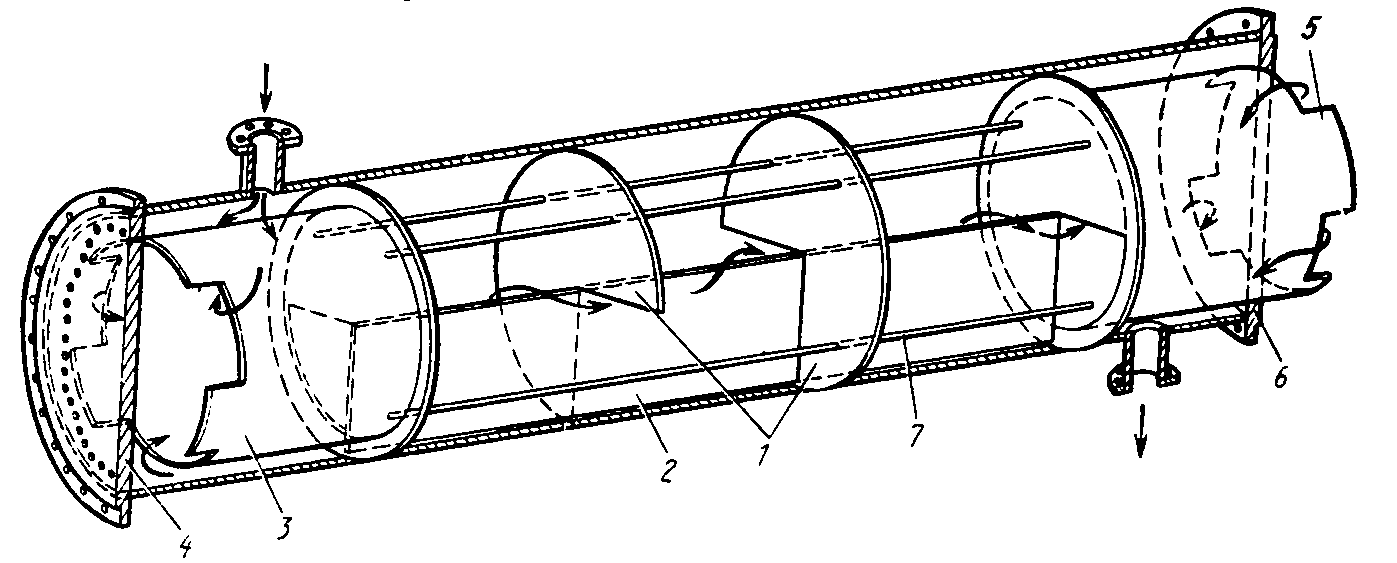

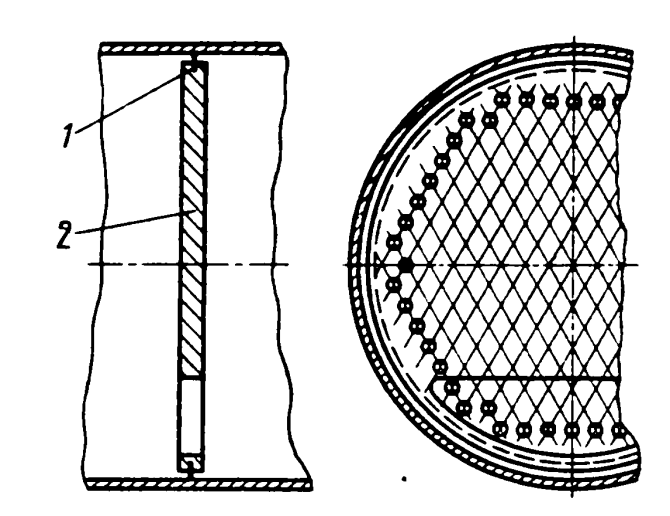

Перегородки, прокладки В кожухотрубчатых теплообменниках устанавливают поперечные и продольные перегородки. Поперечные перегородки, размещаемые в межтрубном пространстве теплообменников, предназначены для организации движения теплоносителя в направлении, перпендикулярном оси труб, и увеличения скорости теплоносителя в межтрубном пространстве. В обоих случаях возрастает коэффициент теплоотдачи на наружной поверхности труб. Поперечные перегородки устанавливают и в межтрубном пространстве конденсаторов и испарителей, в которых коэффициент теплоотдачи на наружной поверхности труб на порядок выше коэффициента на их внутренней поверхности. В этом случае перегородки выполняют роль опор трубного пучка, фиксируя трубы на заданном расстоянии одна от другой, а также уменьшают вибрацию труб. Вибрация труб обычно не вызывает серьезных неприятностей, если теплоноситель в межтрубном пространстве является вязкой жидкостью и достаточно хорошо демпфирует колебания труб. Однако в аппаратах, где по межтрубному пространству с большой скоростью идет газ, вибрация труб может вызвать их серьезное повреждение. Известны несколько конструкций поперечных перегородок: с сегментным (рис. 3.25, а), секторным (рис. 3.25, б) и щелевым (рис. 3.25, в) вырезами, с чередованием дисков и колец (рис. 3.25, г). Наиболее широко в мировой практике применяют сегментные перегородки. Высота вырезаемого сегмента равна примерно 1/3 диаметра аппарата, а расстояние между перегородками - около 0,5 диаметра аппарата. Аппараты со сплошными перегородками используют обычно для чистых жидкостей. В этом случае жидкость протекает по кольцевому зазору (около 1,5 мм) между трубой и перегородкой (рис. 3.25, д).В зазорах между перегородкой и трубами поток сильно турбулизуется, что приводит к уменьшению толщины ламинарного пограничного слоя и, как следствие, увеличению коэффициента теплоотдачи на наружной поверхности труб. Иногда в теплообменниках в пространстве между трубными решетками 4,6 (рис. 3.26) устанавливают поперечные перегородки 1 с секторными вырезами и продольную перегородку 2высотой, равной половине диаметра аппарата. Секторный вырез, по площади равный четверти круга, располагают в соседних перегородках в шахматном порядке. При этом теплоноситель в межтрубном пространстве совершает вращательное движение то по часовой стрелке, то против нее. Для устранения застойных зон и обеспечения наиболее полного обтекания теплоносителем трубного пучка на его концах устанавливают распределительные цилиндры 3 и 5 с окнами. Стяжки 7 предназначены для фиксации перегородок.  Рис. 3.26. Вариант установки перегородок, обеспечивающий винтовое движение теплоносителя Интенсификация теплообмена поперечными перегородками может значительно снижаться из-за утечек теплоносителя в зазорах между корпусом и перегородками. Для уменьшения утечек устанавливают следующие ограничения. При наружном диаметре кожуха аппарата не более 600 мм зазор между корпусом и перегородкой не должен превышать 1,5 мм. В остальных случаях диаметр поперечных перегородок выбирают по соответствующим нормативным документам. Для уменьшения зазоров между корпусом и поперечными перегородками иногда используют упругие уплотняющие кольца 1, закладываемые в паз перегородки 2 (рис. 3.27). В межтрубном пространстве теплообменников в ряде случаев устанавливают и продольные перегородки (см. рис. 3.10). Толщина продольных перегородок трубного пучка, распределительных камер и крышек должна быть не менее 6 мм. Рис. 3.27. Вариант уплотнения зазора между поперечной перегородкой и корпусом аппарата   3.4. Интенсификация процесса теплообмена в кожухотрубных теплообменниках Следствием интенсификации процессов теплообмена является увеличение коэффициента теплопередачи, который при чистых поверхностях теплообмена определяется коэффициентами теплоотдачи со стороны греющего и нагреваемого теплоносителей. Во многих случаях физико-химические свойства применяемых теплоносителей существенно различаются, не одинаковы их давление и температура, коэффициенты теплоотдачи. Так, значение коэффициента теплоотдачи со стороны воды α = 2000…7000 Вт/(м2·К), со стороны газового теплоносителя α ≤ 200 Вт/(м2·К), для вязких жидкостей α = 100…600 Вт/(м2·К). Очевидно, что интенсификация теплоотдачи должна осуществляться со стороны теплоносителя, имеющего малое значение коэффициента теплоотдачи. При одинаковом порядке значений коэффициентов теплоотдачи теплоносителей интенсификация теплоотдачи может осуществляться с обеих сторон теплообмена, но с учетом эксплуатационных и технических возможностей. Обычно интенсификация теплоотдачи связана с ростом затрат энергии на преодоление увеличивающихся гидравлических сопротивлений. Поэтому одним из главных показателей, характеризующих целесообразность интенсификации теплоотдачи в теплообменниках, является ее энергетическая эффективность. Повышение интенсивности теплоотдачи должно быть соизмеримо с увеличением гидравлических сопротивлений. Применяют следующие основные способы интенсификации теплообмена: • конструирование шероховатых поверхностей и поверхностей сложной формы, способствующих турбулизации потока в пристенном слое; • использование турбулизирующих вставок в каналах; • увеличение площади поверхности теплообмена путем оребрения; • воздействие на поток теплоносителя электрическим, магнитным и ультразвуковым полями; • турбулизацию пристенного слоя путем организации пульсаций скорости набегающего потока и его закрутки; • механическое воздействие на поверхность теплообмена путем ее вращения и вибрации; • применение зернистой насадки как в неподвижном, так и в псевдоподвижном состоянии; • добавление в теплоноситель твердых частиц или газовых пузырьков. Возможность и целесообразность применения того или иного способа интенсификации для конкретных условий определяются техническими возможностями и эффективностью этого способа. Одним из наиболее широко используемых способов интенсификации теплообмена (повышения теплового потока) является оребрение наружной  поверхности труб при условии направления в межтрубное пространство теплоносителя с низким значением коэффициента теплоотдачи. поверхности труб при условии направления в межтрубное пространство теплоносителя с низким значением коэффициента теплоотдачи.Схемы некоторых устройств, используемых для интенсификации теплоотдачи в трубах, приведены в таблице Схемы устройств, применяемых для интенсификации теплоотдачи Применяют лопаточные завихрители, прерывистые шнековые завихрители с различной формой центрального тела и др. Следует отметить, что одновременно с увеличением коэффициента теплоотдачи на 30…40 % имеет место повышение гидравлического сопротивления в 1,5-2,5 раза. Объясняется это тем, что диссипация энергии при распадении масштабных вихревых структур (они возникают при закрутке потока) существенно превышает выработку турбулентности – на подпитку ослабевающих вихрей нужен непрерывный подвод энергии извне. Установлено, что при турбулентном и переходном режимах течения целесообразно интенсифицировать турбулентные пульсации не в ядре потока, а в пристенном слое, где турбулентная теплопроводность мала, а плотность теплового потока максимальна, потому что на этот слой приходится 60…70% располагаемого температурного напора «стенка-жидкость». Чем больше число Рr, тем на более тонкий слой целесообразно воздействовать. Перечисленные рекомендации могут быть реализованы путем создания каким-либо способом, например, накаткой чередующихся плавно очерченных кольцевых выступов на внутренней поверхности гладкой трубы.

Для капельных жидкостей с Рr= 2…80 наилучшие результаты были получены при tвс/dвн= 0,25…0,5 и dвс/dвн= 0,94…0,98. Так, при Rе= 105теплоотдача возрастает в 2,0-2,6 раза при росте гидравлического сопротивления в 2,7-5,0 раз по сравнению с теплоотдачей гладкой трубы. Для воздуха хорошие результаты получены при tвс/dвн= 0,5…1,0 и dвс/dвн= 0,9…0,92: в переходной области течения (Rе= 2000…5000) отмечен рост теплоотдачи в 2,8…3,5 раза при увеличении сопротивления в 2,8-4,5 раза (сравнивается с гладкой трубой). Методы механического воздействия на поверхность теплообмена и воздействия на поток электрического, ультразвукового и магнитного полей изучены еще недостаточно. 3.5. Теплообменники спиральные и пластинчатые. Конструкции, область применения, достоинства и недостатки. Элементы конструкции Выше указано, что кожухотрубчатые теплообменники наиболее распространенная конструкция теплообменной аппаратуры в химической и нефтеперерабатывающей промышленности. Однако в последнее время все более широко применяют теплообменники из листового материала, главным образом пластинчатые и спиральные. Теплообменники из труб конструктивно просты и могу быть использованы в довольно широком диапазоне давлений и температур рабочих сред, но имеют ряд серьезных недостатков. Кожухотрубчатые теплообменники малотехнологичны в условиях производства широкого ряда типоразмеров. Коэффициент унификации, т. е. отношение числа узлов и деталей, одинаковых для вceгo размерного ряда, к общему числу узлов и деталей в аппарате, для этих теплообменников составляет 0,13. Для сравнения, аналогичный коэффициент для пластинчатых теплообменников равен 0,9. По сравнению с аппаратами, изготовленными из листового металла, кожухотрубчатые теплообменники более металлоемки. Эти и ряд других преимуществ, например, легкость очистки, делают аппараты из листового металла перспективными и эффективными аппаратами общего назначения. |