уе. Міністерство. Розробка методів по монтажу, експлуатації, технічному сервісу обладнання для виготовлення дражованого

Скачать 1.05 Mb. Скачать 1.05 Mb.

|

|

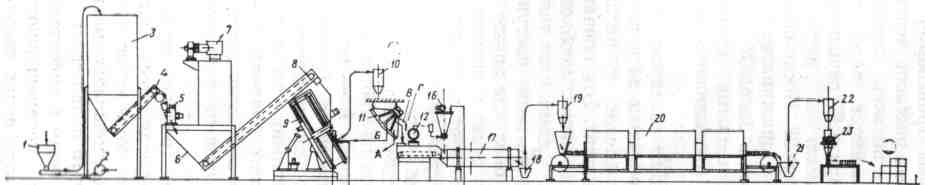

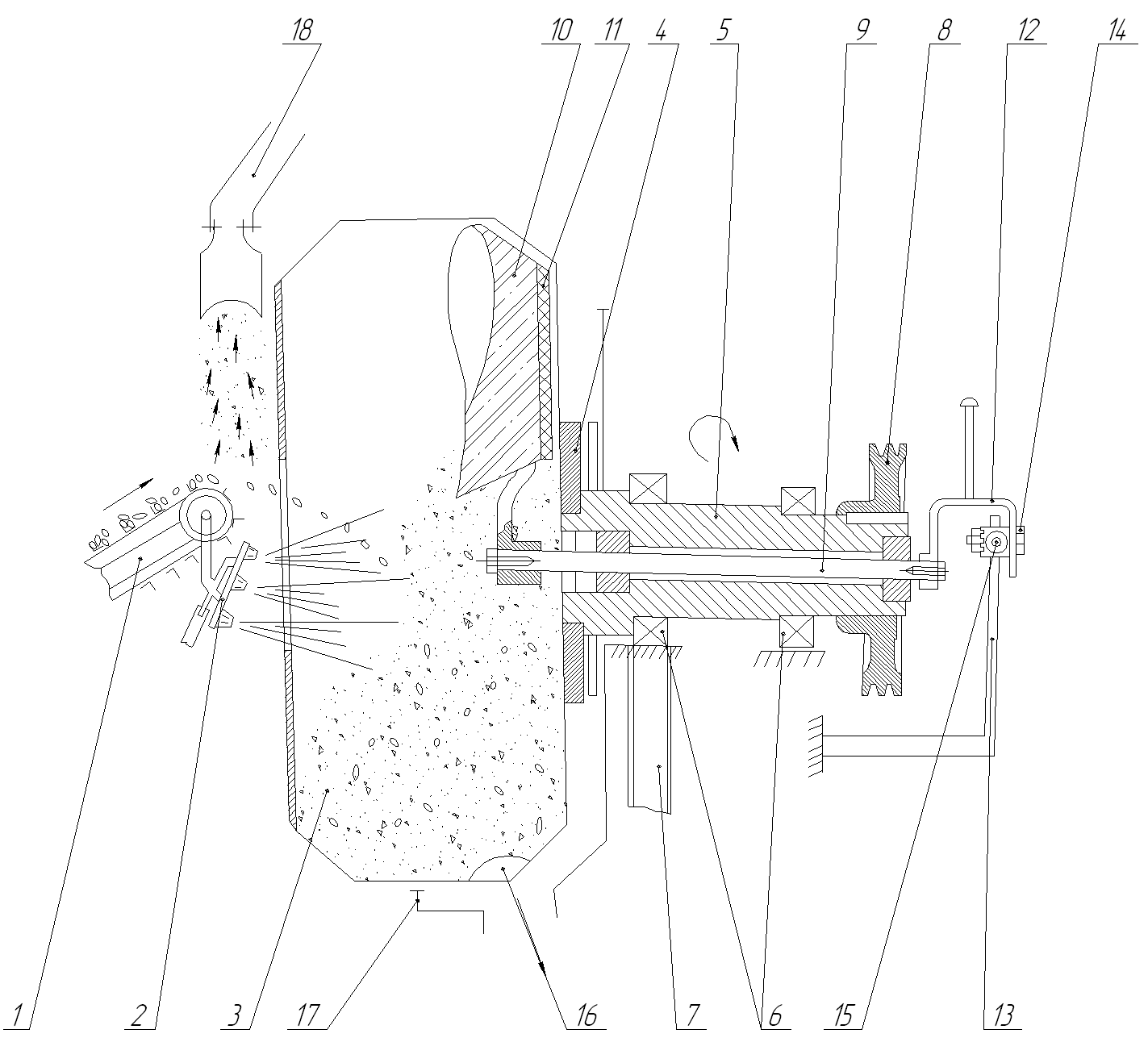

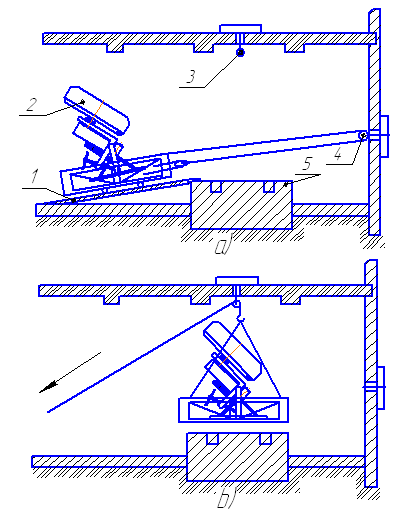

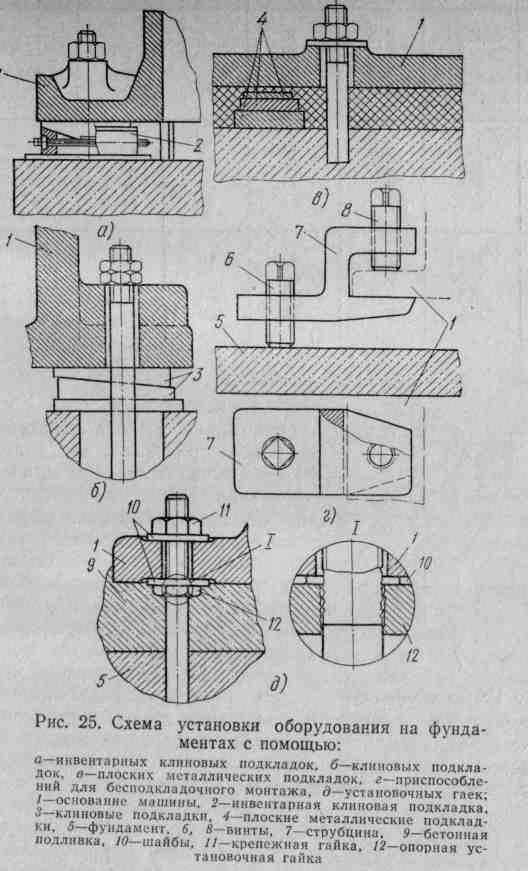

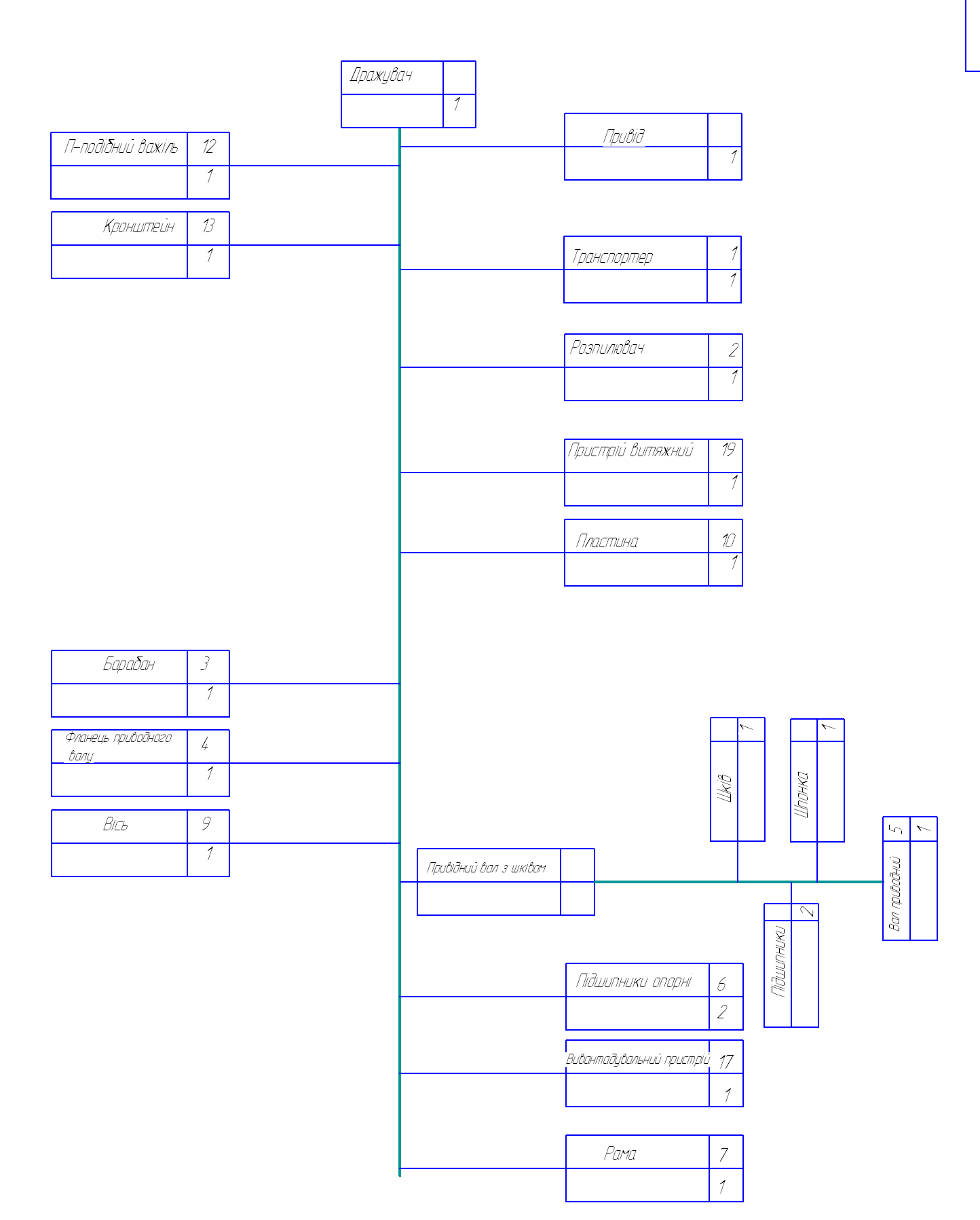

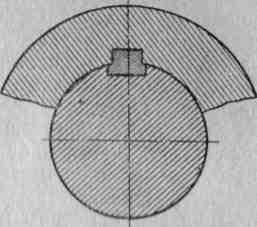

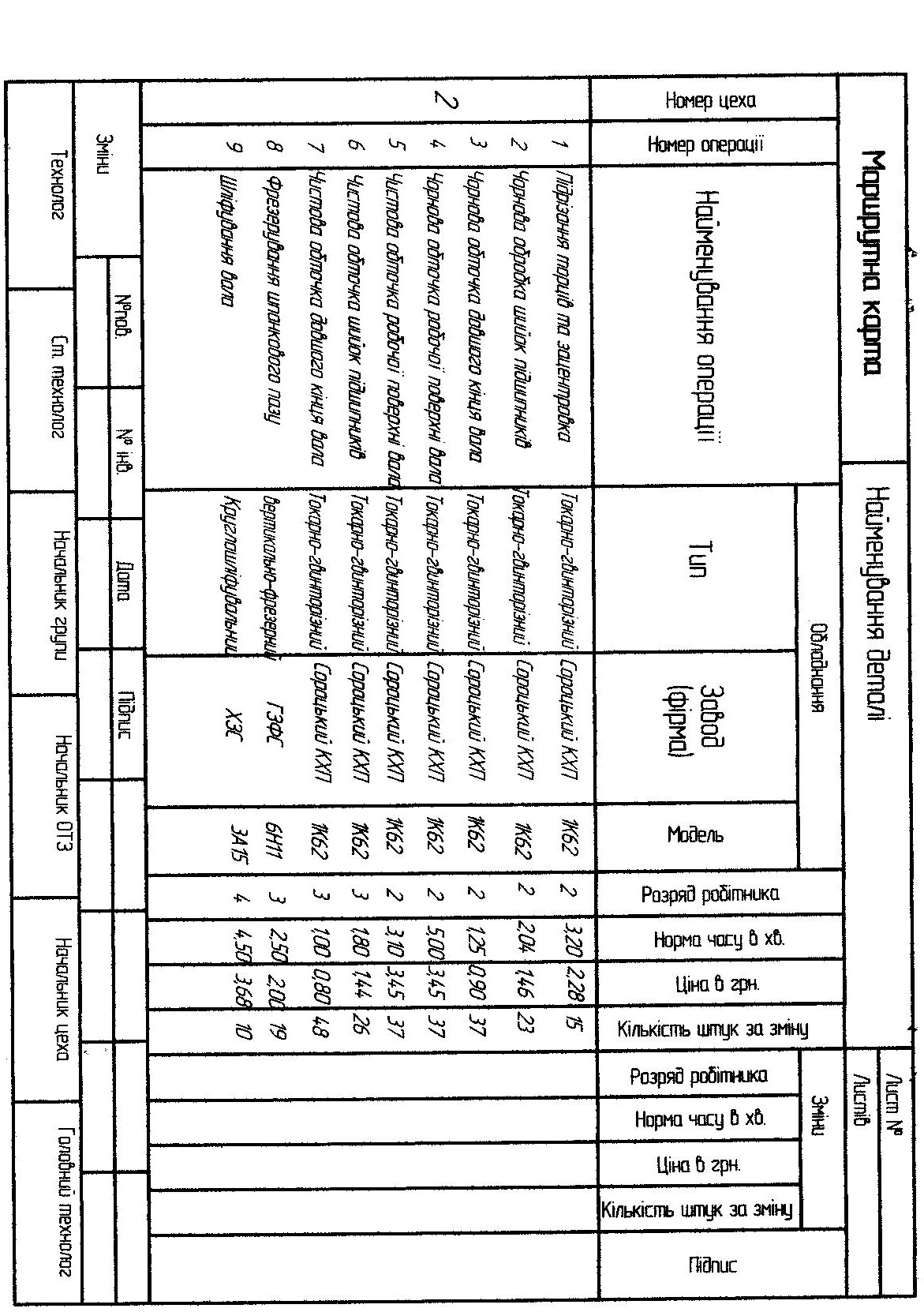

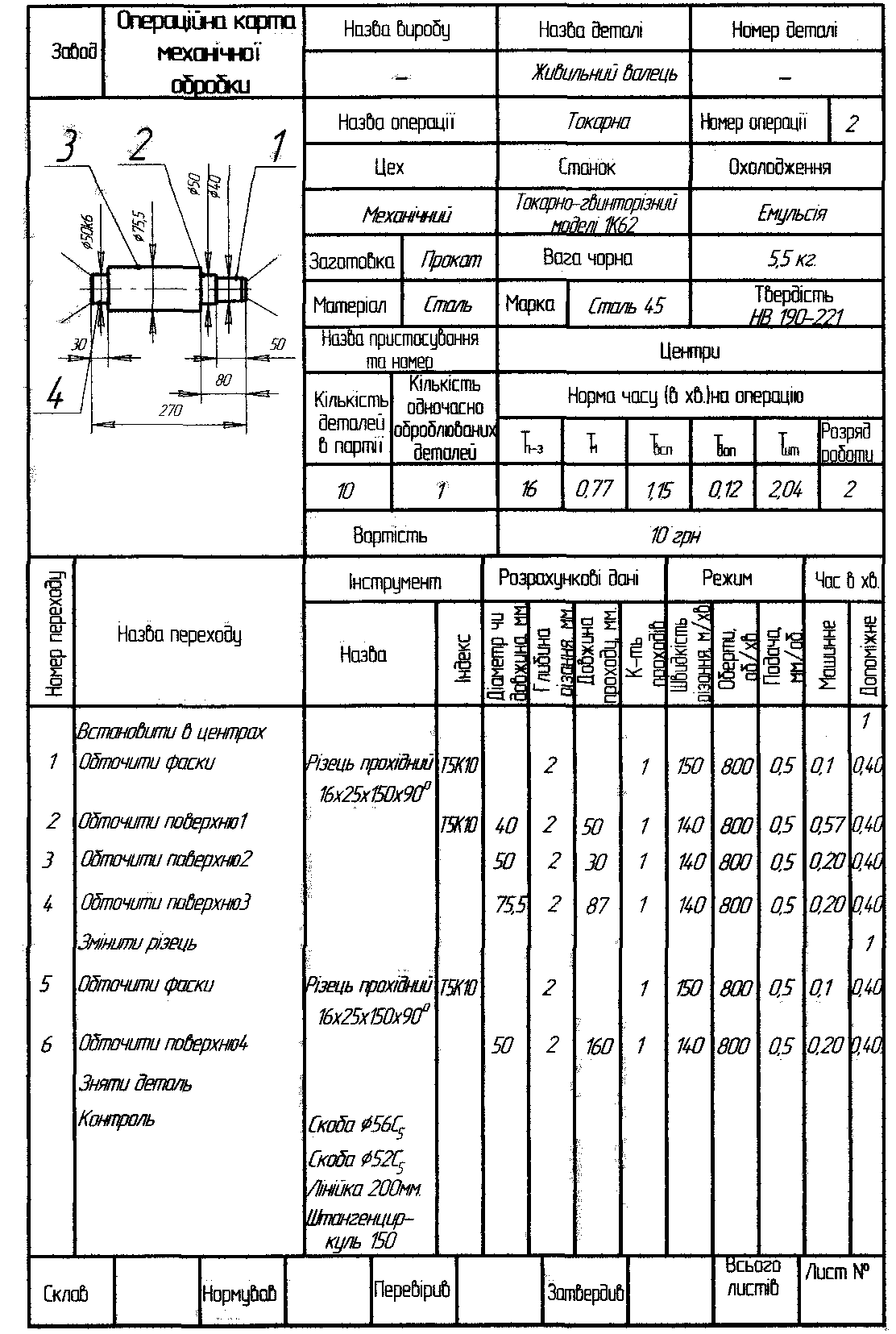

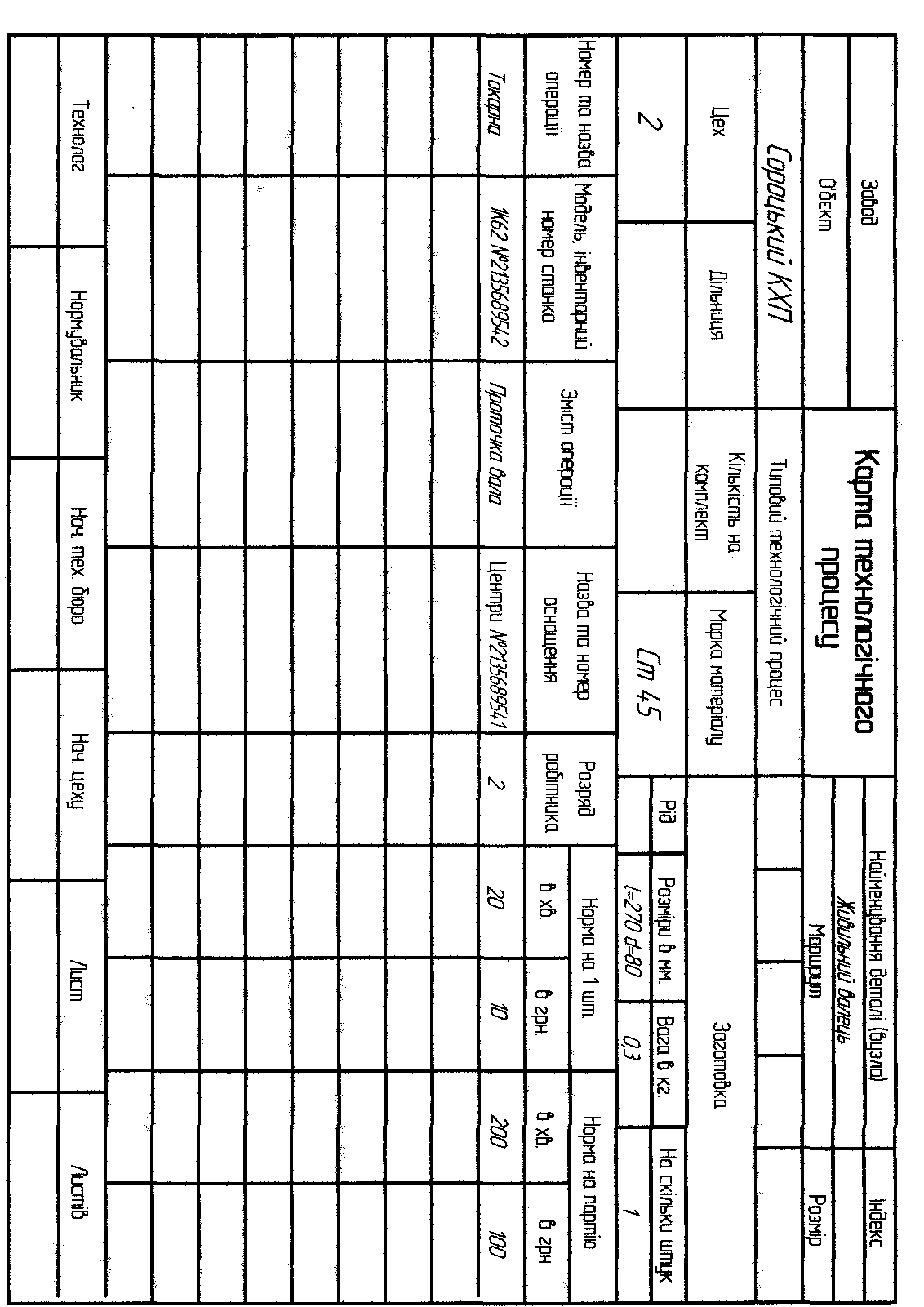

Міністерство аграрної політики України Вінницький державний аграрний Університет ФМСГ Кафедра АКМ Курсовий проект з дисципліни: “Монтаж, діагностика та ремонт обладнання ” Виконав: ст. гр. 42-МП Перевірив: викладач Горбатюк Р.М. Вінниця-2008 Міністерство аграрної політики України Вінницький державний аграрний університет Факультет МСГ Кафедра АКМ ТП Завдання на розрахунково-графічну роботу на тему: „Розробка методів по монтажу, експлуатації, технічному сервісу обладнання для виготовлення дражованого насіння” Строк здачі студентом закінченого проекту " 15 " квітня 2008 року Вихідні дані по проекту______________________________________________ Зміст розрахунково-пояснюючої записки (перелік питань, які належать розробці) Вступ Розділ 1. Опис технологічної лінії. Опис машини. Принцип роботи. Розділ 2. Технічний сервіс. Розділ 3. Техніка безпеки проведення заходів з технічного сервісу та ремонту обладнання для переробки та зберігання сільськогосподарської продукції. Висновки. Список використаних літературних джерел. Перелік графічного матеріалу (з вказівкою обов'язкових листів) Лист 1 (формат А1)- Загальний вигляд обладнання (монтажне креслення). Лист 2 (формат А1)- Загальний вигляд машини (ремонтованої деталі) Лист 3 (формат А1)- Схема розбирання (складання) обладнання. Дата видачі завдання " 15 " вересня 2007 року Керівник Горбатюк Руслан Миколайович Завдання прийняв до виконання Зміст Вступ Розділ 1. Опис технологічної лінії по виробництву дражованого насіння Розділ 2. Опис дражиратора. Будова. Принцип роботи Розділ 3. Технічний сервіс Документація на технічний сервіс 3.1.1Розробка заходів по технічному сервісу  Монтаж обладнання Монтаж обладнанняСхема розбирання машини Складання документації на сервіс обладнання. 3.6 Ремонт деталей шпоночних і шліцевих з’єднань 3.7 Випробування обладнання Розділ 4. Техніка безпеки з технічного сервісу та ремонту обладнання для виробництва та зберігання Висновок Список використананої літератури  1 ОПИС ТЕХНОЛОГІЧНОЇ ЛІНІЇ ПО ВИРОБНИЦТВУ ДРАЖОВАНОГО НАСІННЯ 1 ОПИС ТЕХНОЛОГІЧНОЇ ЛІНІЇ ПО ВИРОБНИЦТВУ ДРАЖОВАНОГО НАСІННЯТехнологічний процес виробництва дражованого насіння включає загальні технологічні операції |характерні|вдача| для дражованих продуктів . Схема технологічної лінії виробництва дражованого насіння представлена|уявлена| на рисунку 1.1. У Швеції спосіб дражування насіння розроблений в 1958 р., а його широке використання почалося з 1966 р. після впровадження односім'яних сортів цукрового буряка. Фірма «Хиллесхег» [34, 38] займається вирощуванням насіння ( Італії, Франції, Австрії) і їх дражуванням. За даними компанії «Ландехрона», склеювальну речовину має стимулятор проростання, який активізується після поглинання грунтової вологи висіяними гранулами. Перед дражуванням з насіння видаляють речовини, гальмуючі проростання, і замінюють їх речовинами, стимулюючими проростання. Гранули після дражування покривають шаром тальку, що містить фунгіциди, інсектициди і каталізатор стимулятора проростання. Інсектициди та фунгіциди можна наносити на насіння до дражування і після покриття насіння інертним складом, а також між шарами оболонки гранул. Для дражування використовують насіння цукрового буряка розмірами від 2 до 4,4 мм з лабораторною схожістю не меншого 80%..   1- бункер; 2 – вентилятор; 3- бункер-накопичувач; 4- транспортер; 5- млини; 6- контейнер; 7- фільтр та ексгаустер; 8- транспортер; 9- дражиратор; 10- пневматичний розвантажувач; 11- калібрувальник; 12- датчик; 13- бак; 14- змішувач; 15- насос; 16- тальковий змішувач; 17- барабан; 18- бункер-накопичувач; 19- пневматичні транспортери; 20- стрічкова сушарка; 21- бункер; 22- пневматичні транспортери; 23 -упаково-дозуючий пристрій. Рисунок 1.1 Технологічна схема виробництва дражованого насіння Дражування проходить таким чином. Включають дражиратор 9, попередньо завантажений обробленим насінням, потім почергово з розпилюванням клеючого розчину подають вермикуліт. Ці операції проводят до тих пір, поки гранули не досягнуть потрібних розмірів. Іноді інертна речовина (вермикуліт тонкого помолу в суміші в полисахаридами-альгенатами)поступає в дражиратор в три заходи. При цьому оболонка драже виходить тришарова. Почергова подача сухих і рідких компонентів дражованої маси сприяє утвореню на насінні пошарової оболонки, яка менш міцна, чим суцільна. Насіння дражирують дві години. З дражиратора пневматичний розвантажувач 10 подає насіння в калібрувальник 11, в якому продукт сортується на вібраційних решетах за розмірами на чотири фракції: А — дрібні частинки вермикуліта, котрі повертаються в бункер-накопичувач 3; Б — дражоване насіння дрібних розмірів, прямує в дражиратор для додаткового дражування; В— дражоване насіння стандартного розміру; Г — крупні частини (грудки) вермикуліта, гранули, що містять по дві і більше насінин, та ін. Вони прямують на повторне використання, як і перша фракція. Фракція В після зважування транспортується в барабан 17, в який поступає суміш тальку. Вона готується таким чином. Необхідну кількість розчиняють у воді в баку 13 і перемішують мешалкою 14. Приготований розчин насосом 15 подається в тальковий  змішувач 16. Одночасно з тальком в змішувач 16 поступають фунгіциди і інсектициди і перемішуються до стану гомогенної пудри. Приготована суміш поступає в барабан 17. Кількість цієї суміші регулюється датчиком 12 залежно від кількості гранул в барабані. змішувач 16. Одночасно з тальком в змішувач 16 поступають фунгіциди і інсектициди і перемішуються до стану гомогенної пудри. Приготована суміш поступає в барабан 17. Кількість цієї суміші регулюється датчиком 12 залежно від кількості гранул в барабані.Дражоване насіння під час обертання барабана покривається тонким шаром суміші тальку. З барабана 17 насінняпоступає в бункер-накопичувач 18, а потімдражоване насіння двома пневматичними транспортерами 19 — в стрічкову сушарку 20. Живлячимпристроєм драже рівномірно розподіляється на стрічці сушарки шаром 150 мм. Температурав сушарці регулюється автоматично. Стрічкова сушарка триступінчата з поступовим підвищенням температури. Максимальна температура рівна 48°. Дражоване насіння сушиться протягом двох годин. Повітря підігрівається в электрокалорифері. Висушене драже поступає в бункер 21 і потімдвома пнемотранспортерами 22 подається в упаковочно-дозуючий пристрій 23. Даліготове дражоване насіння автоматично зважується і упаковується в мішки. Продуктивність лінії — 200 кг/година готовогопродукту. 2. ОПИС ДРАЖИРАТОРА. БУДОВА. ПРИНЦИП РОБОТИ  Рисунок. 2.1 Дражиратор|  Апарат для дражування насіння містить завантажувальний транспортер насіння 1, розміщений під завантажувальним транспортером у його східної частини розпилювач клеючої рідини 2, розпилювачі якого направлені до горловини чашоподібного робочого органу апарату 3 із завантажувальною горловиною, який закріплений до фланця 4 приводного валу 5. Вал встановлений за допомогою опорних підшипників 6 на рамі 7. На кінці валу 5 є приводний шків 8, який через клино-пасову передачу приводиться від електродвигуна (не показаний). Всередині валу 5 проходить вісь 9. Один кінець цієї осі заходить в порожнину робочого органу, і до нього кріпиться пристрій для підвищення інтенсивності перемішування суміші у вигляді пластини 10, бічна поверхня якої виконана у вигляді частини гвинтової поверхні з еластичною нижньою робочою кромкою 11, розміщеною у днища робочого органу під кутом β= 16—40° щодо вертикальної площини симетрії робочого органу. На іншому кінці осі 9 жорстко закріплений кронштейн механізму П-образного важеля 12. П-образний важіль вільним кінцем розміщений в дугоподібному прорізі нерухомого Апарат для дражування насіння містить завантажувальний транспортер насіння 1, розміщений під завантажувальним транспортером у його східної частини розпилювач клеючої рідини 2, розпилювачі якого направлені до горловини чашоподібного робочого органу апарату 3 із завантажувальною горловиною, який закріплений до фланця 4 приводного валу 5. Вал встановлений за допомогою опорних підшипників 6 на рамі 7. На кінці валу 5 є приводний шків 8, який через клино-пасову передачу приводиться від електродвигуна (не показаний). Всередині валу 5 проходить вісь 9. Один кінець цієї осі заходить в порожнину робочого органу, і до нього кріпиться пристрій для підвищення інтенсивності перемішування суміші у вигляді пластини 10, бічна поверхня якої виконана у вигляді частини гвинтової поверхні з еластичною нижньою робочою кромкою 11, розміщеною у днища робочого органу під кутом β= 16—40° щодо вертикальної площини симетрії робочого органу. На іншому кінці осі 9 жорстко закріплений кронштейн механізму П-образного важеля 12. П-образний важіль вільним кінцем розміщений в дугоподібному прорізі нерухомого кронштейна 13 між упором 14 і пружиною 15, а інший кінець закріплений до осі 9. Біля вивантажного вікна 16 робочого органу встановлений приймальний-вивантажний пристрій 17, витяжний пристрій 18 для відсмоктування пороши. кронштейна 13 між упором 14 і пружиною 15, а інший кінець закріплений до осі 9. Біля вивантажного вікна 16 робочого органу встановлений приймальний-вивантажний пристрій 17, витяжний пристрій 18 для відсмоктування пороши.Апарат працює таким чином. Оброблювальне насіння за допомогою транспортера 1 порційно подаються в чашоподібний робочий орган 3, що обертається за допомогою приводного валу 5. Одночасно з подачею початкового насіння в робочий орган включається система подачі клеючої рідини через розпилювач 2. Таким чином, усередині робочого органу насіння потрапляє під факел розбризкування клеючої речовини, що розпилюється що подається під тиском повітря, при цьому насіння змочується клеючою рідиною. Наконечники розпилювача 2 розташовані таким чином, що зона (факел) розбризкування приблизно копіює форму маси оброблюваного насіння в робочому органі 3 в процесі роботи, тобто факел розпилу направлений тільки на поверхню насіння, чим виключається попадання клеючої рідини на стінки внутрішньої порожнини робочого органу. На початку процесу дражування насіння маса володіє великою зв'язністю за рахунок сил зчеплення. Тому маса в робочому органі має пульсуючий для водопаду характер руху, тобто перемішуються великі окремі порції. Дражоване насіння завдяки дії відцентрових сил і сил тертя піднімається до точки відриву по внутрішній поверхні робочого органу. Виконана по гвинтовій поверхні пластина 10 з еластичною кромкою 11 запобігає травмуванню насіння під час протікання процесу формування оболонки драже. Технічна характеристика дражиратора:| |сушильні| Продуктивність по вологому драже, т/год - 1,0 Процес подачі сухих та рідких компонентів в робочий орган на протязі цикла дражування - безперервний Вивантаження готового драже - механізоване Зупинка вивантажуючого люка в потрібному положені - автоматична за допомогою кінцевого вимикача Контроль за подачею рідких компонентів - з допомогою світлових сигналізаторів Число обертів робочого органу за хвилину - 12-15 Кут нахилу осі робочого органа, град. - регулюється в межах 35-50 Номінальна потужність, квт - 7,5 Обслуговуючий персонал - 1 Габаритні розміри, мм: довжина - 3000 ширина - 2800 висота - 3000   РОЗДІЛ 3. ТЕХНІЧНИЙ СЕРВІС. РОЗДІЛ 3. ТЕХНІЧНИЙ СЕРВІС.3.1 Документація на технічний сервіс 3.1.1 Розробка заходів по технічному сервісу. До роботи на машині допускається обслуговуючий персонал, що пройшов спеціальну підготовку по технічному використовуванню машини і минулий інструктаж по техніці безпеки. Машину можуть обслуговувати одна або дві людини. Особи призначені адміністрацією для роботи на машині повинні: а) знати пристрій машини; б) знати призначення апаратів управління і вміти ними користуватися; в) знати призначення і розташування приладів безпеки; г) уміти включати машину в (роботу і проводити щоденний його огляд і санітарну обробку; д ) знати і суворо виконувати правила техніки безпеки. Усі несправності, замічені в роботі, що можуть викликати зупинку або вихід з ладу верстата, потрібно усунути негайно. При щозмінному технічному обслуговуванні ЕТО установки виконуються наступні роботи: очищається від забруднень; перевіряється наявність заземлення; перевіряється наявність охолодної рідини в системі охолодження ; перевіряють рівень мастила в коробках швидкостей; перевіряьтю в роботі нагрів підшипникових вузлів, що не повинний перевищувати 60°С*  Основні механізми установки змазуйте згідно таблиць. Основні механізми установки змазуйте згідно таблиць.При декадному технічному обслуговуванні ДТО установки виконаються всі роботи по ЕТО і додатково; - усунення всіх несправностей, замічених під час роботи; - перевіряються затягування нарізних сполучень і при необхідності підтягуються; - перевірте натяг приводних ременів і при необходимости зробіть його регулювання, перевіряють роботу пристрою керування і сигналізації; перевіряють герметичність системи стиснутого повітря; перевіряють наявність змащення в підшипникових вузлах незалежно від нагрівання підшипників вальців; перевіряють наявність змащення опор ковзання візуально і при необхідності роблять змащення. Один раз на місяць виконуються всі роботи по ДТО і додатково: змазують всі опори ковзання. Технічне обслуговування установки робиться інструментом і принадлежностями, що входять у комплект постачання верстатів. При технічному обслуговуванні електродвигунів і інших комплектуючих виробів керуються вказівками, викладеними в інструкціях з експлуатації цих виробів. При організації планово-попереджувального ремонту устаткування потрібно спеціальна технічна документація, по якій здійснюється планування й облік заходів, проведених під час планово-попереджувального ремонту. Технічна документація планово-попереджувального ремонту устаткування повинна складатися з наступних основних документів: 1) особистої картки машини або, агрегату; 2) журналу, устаткування цеху; 3) дефектних відомостей; 4) альбому креслень на швидкозношувальні деталі. Особиста картка по ремонті заводиться на кожну одиницю устаткування й є доповненням до паспорту. В особисту картку потрібно записувати всі заходи, здійснювані по планово-попереджувальному ремонті, тому що вона надалі є документом, що використовується при складанні дефектних відомостей. Перед тим як приступити до середнього і капітального ремонту, складають дефектну відомість на кожен вид устаткування, у якій указується перелік деталей і характер їхнього ушкодження. Усі креслення на швидкозношувальні деталі повинні бути зібрані в альбоми по кожнім виді устаткування окремо. Такі альбоми служать основними вихідними документами, на яких строїться система планово-попереджувальних ремонтів  Наявність їх на підприємстві вносить визначену культуру в організацію ремонтного господарства підприємства. Для правильного ведення альбомів на швидкозношувальні деталі необхідно вчасно вносити поточні зміни в усі екземпляри альбомів. Зміни в креслення вносять систематично, причому необхідно чітко виправляти розміри (закреслювати старий і надписувати тушшю новий) і вказувати в нижній частині креслення зроблені зміни з підписом особи, зробившого їх. Наявність їх на підприємстві вносить визначену культуру в організацію ремонтного господарства підприємства. Для правильного ведення альбомів на швидкозношувальні деталі необхідно вчасно вносити поточні зміни в усі екземпляри альбомів. Зміни в креслення вносять систематично, причому необхідно чітко виправляти розміри (закреслювати старий і надписувати тушшю новий) і вказувати в нижній частині креслення зроблені зміни з підписом особи, зробившого їх.3.2. Монтаж обладнання. Машина поступає в зібраному вигляді і її доставляють до місця монтажу за допомогою авто- або електронавантажувача. Встановлюють машину на бетонну підставу і кріплять після вивіряння по схилу Б рівню болтами. Електродвигун поставляють окремо від машини, вмонтовують на санчатах і вивіряють щодо машини за допомогою струни 2 і рівнів 3 (мал. 3.1). Струну натягують перпендикулярно валам по їх центрах, причому вона повинна мати по дві крапки торкання на площині торця кожного з шківів або мати в чотирьох крапках однаковий зазор . Електродвигун встановлюють на санчатах в крайньому ближньому до машини положенні. Після вивіряння установки електродвигуна надягають клинові ремені типу Б завдовжки 2500 мм, вхідні в комплект постачання. До випробування машини вхолосту перевіряють натягнення клинових ременів, ставлять огорожу клиноременной передачі, перевіряють зачеплення зубчатих передач і зазор між кромкою лопатей і дном корита. Останній не повинен перевищувати 10 мм. Після зняття консервуючого змащувального матеріалу змащують шестерні, черв'як і черв'ячний сектор, а також наповнюють консистентним мастилом мастильники. Діжа мішалки повинна бути чистою. Машину випробують вхолосту протягом 2 год. при щільно закритій кришці. Тертя лопатей об стінки діжі і кришку не допускається.   Рис. 3.1 Встановлення дражувача на фундамент: а) – спосіб накатки; б) – за допомогою лебідки; 1-лаги; 2-дражувач; 3,4- блоки; 5-фундамент.  Установку устаткування на фундамент чи основу і подальше вирівнюваня виконують з допомогою інвентарних регульованих клинових підкладок, металевих клинових і плоских підкладок і регулювальних віджимних гвинтів. Інвентарні регульовані клинові підкладки перед підливкою загороджують опалубкою і видаляють після досягнення шаром підливки не меншого 25% проектної міцності. Ніші, що залишилися, заливають бетонною сумішшю тієї ж марки. Установку устаткування на фундамент чи основу і подальше вирівнюваня виконують з допомогою інвентарних регульованих клинових підкладок, металевих клинових і плоских підкладок і регулювальних віджимних гвинтів. Інвентарні регульовані клинові підкладки перед підливкою загороджують опалубкою і видаляють після досягнення шаром підливки не меншого 25% проектної міцності. Ніші, що залишилися, заливають бетонною сумішшю тієї ж марки.Вживані при вивірянні металеві підкладки повині щільно прилягати до поверхні фундаменту. Кількість підкладок в пакеті повинна бути мінімальною і не перевищувати 5.  Металеві підкладки встановлюють на можливо близькій відстані від фундаментних болтів і розташовують один від одного через 300 ... 800 мм. При установці пакетів підкладок під устаткування, що вмонтовується на фундаментах з пристроєм анкерних колодязів, стежать, щоб пакети підкладок не перекривали анкерні колодязі. Після остаточного вивіряння устаткування і затягування болтів підкладки в пакеті прихоплюють електрозварюванням. Схеми установки устаткування за допомогою інвентарних регульованих і металевих підкладок показані на мал. 3.2. Пристосування для бесподкладочного монтажу застосовують при замоноличених і незамоноличених анкерних болтах. Воно складається із струбцини 7, настановного 6 і затискного 8 гвинтів. Після набору бетонною підливкою 70%-ной міцності пристосування знімають з підстави машини і витягують з маси бетонної підливки. При установці і вивірянні устаткування на фундаменті за допомогою навернених на фундаментні болти настановних гайок їх опорну поверхню 'виводять з необхідною точністю на проектну відмітку. Устаткування встановлюють на опорній поверхні цих гайок. Положення устаткування контролюють і у разі потреби остаточно вивіряють, регулюючи положення настановних гайок. Досягнуте положення фиксують частковою затяжкою кріпильних гайок, а після підливки бетоною сумішшю і її затвердіння остаточно затягують кріпильні гайки фундаментних болтів.  3.3 Схема розбирання машини 3.3 Схема розбирання машиниСхема складання (рис. 2.2) (розбирання) – це графічне зображення процесу складання обладнання. Деталі і складальні одиниці зображуються на схемі прямокутниками 40х20мм. Процес складання на схемі зображається суцільною товстою лінією. До якої приєднуються тонкими лініями в послідовності збирання прямокутника,  які зображають відповідну деталь або складальну одиницю. Схема будується зліва-направо і зверху вниз. які зображають відповідну деталь або складальну одиницю. Схема будується зліва-направо і зверху вниз.Починається побудова схеми складання з базової деталі. Окремі деталі розташовуються над лінією складання, а складальні одиниці, вузли – під лінією складання. На схемі також вказують точки контролю (К). Закінчується схема складання зображенням зібраного вузла чи машини і постановкою точок контролю. Розбирання (складання) обладнання виконується в послідовності. Яка забезпечує мінімальні втрати часу на цю роботу. При цьому необхідно використовувати відповідні інструменти і пристосування, щоб не вивести з ладу годні деталі і з’єднання. Перед початком робіт необхідно вивчити креслення, паспорт обладнання, визначити перелік і послідовність розбирання вузлів, підібрати необхідні інструменти і пристосування. Технологічний процес розбирання включає в себе такі операції: огляд обладнання і підготовка його до розбирання; підбір інструментів і пристосувань; розбирання різьбових з’єднань; розбирання обладнання на окремі вузли; розбирання вузлів на окремі деталі; сортування деталей.    3.4 Складання документації на сервіс обладнання 3.4 Складання документації на сервіс обладнанняТехнічна документація при планово-попереджувальних роботах повинна складатись із слідуючих основних документів: особиста картка машини. Заводиться на кожну одиницю обладнання і є додатком до паспорта машини; журнал обладнання цеху. Заводиться в кожному цеху без винятку, в якому відмічаються всі недоліки роботи машини і побажання щодо заміни в ній зношених деталей; альбом креслень на швидкозношувальні деталі. Такі альбоми служать основними документами для підприємств; дефектувальна відомість. Складається на кожну одиницю обладнання в залежності від виду ремонту. В неї включаються планові та фактичні втрати на роботу обладнання, перелік ремонтних робіт. Після складання дефектувальної відомості визначається обсяг та вартість проведення ремонту. 3.5. Складання річного графіку ППР для обладнання цеху для дражування насіння. Таблиця 3.1 – Кількість обладнання в цеху та його марки.

Таблиця 3.2 – Структура ремонтного циклу.

Таблиця 3.3 – Ремонтні нормативи.

Знаходимо для кожної з машин кількість середніх, поточних ремонтів та обслуговувань у ремонтному періоді. Дражувач: Кс=Тц/Тс-1=36/18-1=1; Кп=Тс/Тп-1=18/3-1=5; Ко=Тп/То-1=3/1,5-1=1. Насос : Кс=Тц/Тс-1=12/6-1=1; Кп=Тс/Тп-1=6/3-1=1; Ко=Тп/То-1=3/1-1=2. Бак: Кс=Тц/Тс-1=48/24-1=1; Кп=Тс/Тп-1=24/12-1=1; Ко=Тп/То-1=12/1-1=11. Таблиця 3.4 – Норми часу на ремонтні роботи.

Розрахунок річної трудомісткості роботи ППР: Дражувач: Для капітального ремонту: Тк=К*Кк*n=42*0*1=0; Для середнього ремонту: Тс=С*Кс*n=25,2*1*1=25,2; Для поточного ремонту: Тп=П*Кп*n=8,4*5*1=42,5; Для огляду: То=О*Ко*n=1,2*1*1=39,6. Насос : Для капітального ремонту: Тк=К*Кк*n=6*1*1=6; Для середнього ремонту: Тс=С*Кс*n=3,6*1*1=3,6; Для поточного ремонту: Тп=П*Кп*n=1,2*1*1=1,2; Для огляду: То=О*Ко*n=0,17*2*1=0,34  Бак: Бак:Для капітального ремонту: Тк=К*Кк*n=7*0*1=0; Для середнього ремонту: Тс=С*Кс*n=4,2*1*1=4,2; Для поточного ремонту: Тп=П*Кп*n=1,4*1*1=1,4; Для огляду: То=О*Ко*n=0,2*11*1=2,2. За даними, які одержали в таблиці , будуємо річний графік ППР для обладнання цеху.  Рисунок 3.1 – Річний графік ППР для обладнання цеху.  3.6 РЕМОНТ ДЕТАЛЕЙ ШПОНОЧНИХ І ШЛІЦЕВИХ З'ЄДНАНЬ 3.6 РЕМОНТ ДЕТАЛЕЙ ШПОНОЧНИХ І ШЛІЦЕВИХ З'ЄДНАНЬУ шпоночних з'єднаннях найчастіше зустрічаються наступні види зносу і пошкоджень: пошкодження робочих поверхонь, граней або головок; зріз шпонок під дією недопустимих крутних моментів; 3) зминання або викришування робочих поверхонь канавок шпонок; 4) знос канавок шпонок по довжині в з'єднаннях з ковзаючою шпонкою.  Пошкоджені шпонки (зігнуті, з пошкодженими робочими поверхнями, кутами, головками, із слабкою посадкою) замінюють новими. Для відновлення канавок шпонок на валах робочі поверхні канавки шпонки наплавляють і обробляють або роблять канавку шпонки на новому місці. Обробка або виготовлення нових канавок на валах проводиться на горизонтально- і вертикально-фрезерних верстатах дисковими і пальцевими фрезами. За відсутності таких верстатів канавки вирубують крейцмейселем і потім зачищають напилком. Перед вирубкою для прискорення і полегшення роботи необхідно висвердлювати основну масу металу, що підлягає видаленю. Пошкоджені шпонки (зігнуті, з пошкодженими робочими поверхнями, кутами, головками, із слабкою посадкою) замінюють новими. Для відновлення канавок шпонок на валах робочі поверхні канавки шпонки наплавляють і обробляють або роблять канавку шпонки на новому місці. Обробка або виготовлення нових канавок на валах проводиться на горизонтально- і вертикально-фрезерних верстатах дисковими і пальцевими фрезами. За відсутності таких верстатів канавки вирубують крейцмейселем і потім зачищають напилком. Перед вирубкою для прискорення і полегшення роботи необхідно висвердлювати основну масу металу, що підлягає видаленю.Канавки шпонок на новому місці роблять у випадках значного зносу і руйнувань канавок, тобто коли відновлення їх раніше вказаними способами неможливо, але за умовами міцності можна допустити ослаблення перетину валу виготовленням ще однієї канавки. Нові канавки щодо старих розташовують під кутом 90, 135 або 180°.  При відновленні канавок шпонок в маточинах їх розпилюють до більшого розміру або роблять канавку на новому місці. Виготовлення канавки шпонки на новому місці проводять на довбальних, поперечно-стругальних або протяжних верстатах. Якщо в результаті відновлення канавки шпон валу і отвору матимуть різну ширину, то застосовують ступінчасті шпонки, що спеціально виготовляються за розмірами відновлених канавок. При цьому ступені шпонки повинні бути розташовані строго симетрично . Рис. 3  3.7. Випробування обладнання. 3.7. Випробування обладнання.Випробування установки проводиться прокручуванням механізмів вручну, вхолосту а потім під нагрузкою. Обкатку установки на холостому ходу робити з короткочасними зупинками на періоди огляду. У період обкатування перевіряють: - включення і вимикання механізмів грубого привалу; - температуру всіх підшипникових вузлів, що не повинна перевищувати 60°С; переміщення заслінки; кріплення нарізних сполучень; стан ременів, електричних ланцюгів ї апаратури; правильність роботи електричної схеми; - переміщення очисників вальців. Перед обкатуванням перевіряється: наявність мастила в кожусі межвальцевої передачі і редукторах живильних пристроїв. Перевірка робиться після провертання рукою від себе шківа привода вальців при їхньому привалі, а також при знятих кришках кожуха міжвальцевої передачі і редуктора живильних пристроїв. (При обертанні шківа до себе буде відгвинчуватися шестірня в лівій опорі привода живильних пристроїв); наявність консистентного змащення в підшипникових вузлах мелючих вальців, в опорах ексцентрикових валів. Перед обкатуванням перевірте кріплення упорів з метою виключення затягування у вальці пучків полімерної нитки в щіткових очисників При виявленні яких-небудь несправностей у роботі установки потрібно зупинити його й усунути несправності  РОЗДІЛ 4. ТЕХНІКА БЕЗПЕКИ З ТЕХНІЧНОГО СЕРВІСУ ТА РЕМОНТУ ОБЛАДНАННЯ ДЛЯ ВИРОБНИЦТВА ТА ЗБЕРІГАННЯ РОЗДІЛ 4. ТЕХНІКА БЕЗПЕКИ З ТЕХНІЧНОГО СЕРВІСУ ТА РЕМОНТУ ОБЛАДНАННЯ ДЛЯ ВИРОБНИЦТВА ТА ЗБЕРІГАННЯ Обслуговування установки допускаються особи, що пройшли спеціальну підготовку по вивченню установки. Персонал, що обслуговує установку, повинний володіти безпечними методами роботи і дотримувати запобіжного заходу Електропроводка не повинна мати порушень ізоляції, а місця підключення повинні бути ретельно ізольовані. При обслуговуванні установки не дозволяється: -захаращувати проходи до установки; -виконувати ремонтні операції без зняття клинових ременів електропривода; -робити регулювання на ходу діапазону харчування в зоні плоскоременной передачі. Не допускати скупчення молочного пилу на внутрішній і зовнішній поверхнях верстата. Електроустаткування і установка повинні бути заземлені. При відсутності заземлення забороняється включати електроустаткування. Усі роботи з огляду, ремонтові й очищенню електроустаткування повинні вироблятися тільки при цілком знятій напрузі.  ВИСНОВОК ВИСНОВОКАналіз стану використання машин та обладнання у харчовій промисловості свідчить, що вибір однотипних засобів механізації для виконання однойменних операцій, дотримання заводських інструкцій під час монтажу машин, кваліфіковане проведення пусконалагоджувальних робіт та чітка організація і дотримання технології технічного обслуговування в процесі експлуатації здатні суттєво (до 5 разів) підвищити надійність і довговічність техніки порівняно з тими підприємствами, де вказані умови порушуються. В результаті виконання розрахунково-графічної роботи мною проведе- но аналіз існуючих конструкцій технологічної лінії дражування. Вивчено принцип роботи та облаштування, розроблена методика монтажу, діагностування, обслуговування та ремонту дражувача. Розроблена схема розбирання машини, дефектування та запропонований метод ремонту та відновлення шпонки . Також в роботі розроблені випробування та правила техніки безпеки при обслуговуванні машини. Список використаної літератури:  1.Вечерский П.А. К вопросу динамикио брабатываюмого сыпучего вещества в адгезионном грануляторе.-«Пищевая технология»,1969,6:94-96. 2.Добротворцева А.В. Обволакивание свеклосемян удобрениями.-«Сахарная промышленность», 1951,2:39-42, 3.Мухин В.Д. Дражирование семян сельськохозяйственных культур.М.,»Колос», 1971,88. 4.С.В. Харламов Практикум по расчету и конструированию машин и аппаратов пищевых производств.1991-256 с. 5. В.И.Соколов Расчет и конструирование машин и апаратов пищевых производств 1992-200 с. ДОДАТКИ       | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||