БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

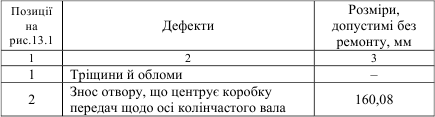

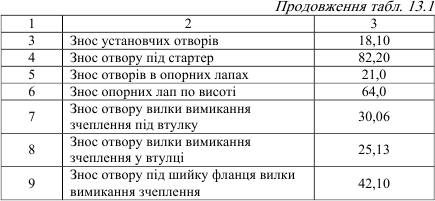

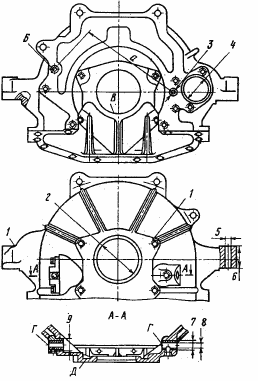

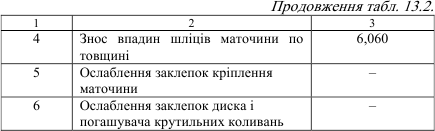

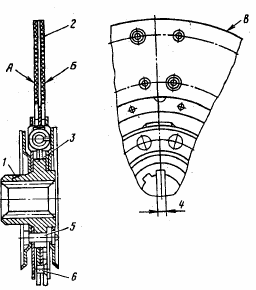

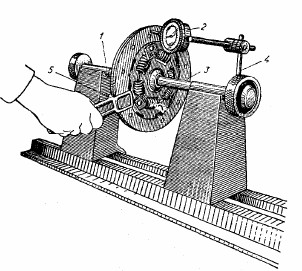

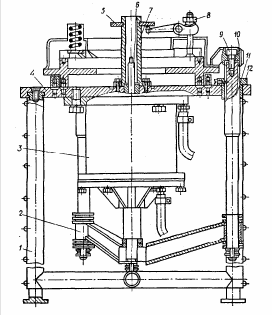

Електронна адреса : dmitriy2108@ukr.net Завдання : прочитати, законспектувати.Розділ 5. «Ремонт вузлів машин» Тема 14 : «Ремонт вузлів машин» План РЕМОНТ ОСНОВНИХ ДЕТАЛЕЙ ТРАНСМІСІЇРемонт основних деталей муфти зчеплення Ремонт деталей коробки передачРемонт деталей карданних передач Ремонт основних деталей ведучих мостівРЕМОНТ ХОДОВОЇ ЧАСТИНИ Ремонт передніх мостівРемонт рам і ресор Ремонт шин і камерРЕМОНТ МЕХАНІЗМІВ КЕРУВАННЯ І ГАЛЬМ Рульове керуванняРемонт механізмів гальмівних систем Ремонт гальм з гідравлічним приводомРемонт гальм з пневматичним приводом РЕМОНТ АГРЕГАТІВ ГІДРАВЛІЧНИХ СИСТЕМАналіз існуючих способів ремонту шестеренних насосів Складання, обкатування та випробовування насосівРемонт гідравлічних розподільників Ремонт гідроциліндрівРЕМОНТ ОСНОВНИХ ДЕТАЛЕЙ ТРАНСМІСІЇ Ремонт основних деталей муфти зчепленняКартер зчеплення (рис.14.97) виготовляють в автомобілях ЗИЛ і ЯМЗ із чавуну, у двигунах ЗМЗ і КамАЗ із алюмінієвого сплаву АЛ4. Основні дефекти картера зчеплення наведені в табл.14.6. Таблиця 14.6 Основні дефекти картера зчеплення    Рис. 14.97 - Основні дефекти картера зчеплення автомобіля ЗИЛ. Картер зчеплення не можна розукомплектовувати із блоком циліндрів, тому що при виготовленні центруючих поверхонь їх остаточно обробляють після складання. Тому при капітальному ремонті (при розукомплектовуванні) необхідне їх розточення в зборі. При наявності тріщин, що проходять більш ніж через один отвір кріплення коробки передач або центрувальний отвір, а також при наявності тріщин, що охоплюють більше 1/2 периметра перерізу лап, картер бракують. Тріщини ін- шого характеру, а також обломи усувають електродуговим зварюванням; трі- щини, що проходять через поверхні, які не несуть навантажень, усувають за- клеюванням їх синтетичними матеріалами. Отвір під шийку фланця вилки вимикання зчеплення відновлюють зава- рюванням або постановкою ДРД із наступною обробкою під розмір робочого крес- лення. Зношування отвору у втулці вилки вимикання зчеплення усувають її замі- ною; при зношуванні отвору під втулку отвір розвертають під один із двох ремонтних розмірів (Ø30,25+0,05; 30,50+0,05 мм) з наступним запресуванням ремонтних втулок (Ø30,25+0,065+0,115 , 30,50+0,065+0,115 мм) і розвертанням їх під ро- змір робочого креслення. Зношування отвору в опорних лапах усувають розвертанням їх з насту- пною постановкою ДРД і розвертанням під розмір робочого креслення. Зно- шений установчий отвір відновлюють так само. При зношуванні опорних лап по висоті більше допустимого розміру кар- тер зчеплення встановлюють у пристосування горизонтально-фрезерного верс- тата, потім при необхідності фрезерують площини торців на двох лапах «на чисто», чеканують отвори в лапах до Ø35,0 мм на глибину не менш 10 мм і зенкують фаску 2Ч45°. В отриманий отвір встановлюють втулку і приварюють її суцільним швом електродуговим зварюванням електродами УОНИ 13/55. При ви- соті лап менше 64,0 мм їх після фрезерування торців наплавляють і фрезерують під розмір робочого креслення. Зношування отвору під стартер усувають постановкою ДРД із наступним розточенням його під розмір робочого креслення. Зношений центрувальний отвір картера розточують до Ø166,0+0,04 мм, потім проточують виточку до Ø168,0 мм на глибину 2,5 мм, запресовують в отриманий отвір гільзу та розточують її до Ø160,0+0,08 мм, використовуючи в якості базової поверхні постелі під корінні вкладиші блоку циліндрів. Після відновлення до картера зчеплення пред'являються наступні технічні вимоги: після обробки в зборі із блоком циліндрів: радіальне биття поверхні В не бі- льше 0,10 мм, торцеве биття поверхні Д відносно осі колінчастого вала не більше 0,10 мм; відстань між осями установчих отворів (розмір а) повинна бути в межах 348±0,035 мм; при установці на поверхню Б та опорі на поверхню Д радіальне биття пове- рхні В не більше 0,150 мм; неспіввісність поверхонь Г не більше 0,250 мм; - неплощинність поверхні Д після обробки в зборі не більше 0,10 мм. Ведений диск (рис.14.98) у всіх автомобілів виготовляють зі сталі 40Х, фос- фатують і пасивують. Основні дефекти веденого диска наведені в табл.14.7. Таблиця 14.7 Дефекти веденого диска зчеплення   Наявність обломів і тріщин на будь-яких деталях диска вимагає їхнього вибракування.  Рис. 14.98 - Основні дефекти веденого диска зчеплення автомобіля ЗИЛ. Ведені диски при ремонті розбирають на складові деталі, які дефектують і при можливості відновлюють. Якщо в маточинах ведених дисків зчеплень, шліци мають граничний знос, маточини вибраковують. Вибраковують також ма- точини і ведені диски з тріщинами. Диски, у яких послаблені заклепки, що кріп- лять їх до маточин та придатні для подальшої роботи, переклепують. Для цьо- го спрацьовані отвори в маточині і диску розсвердлюють під заклепки збільше- них розмірів або просвердлюють отвори нормальних розмірів між непридатними отворами і встановлюють стандартні заклепки. Ведений диск повинен бути міцно приклепаний до маточини, а накладки до диска. Поверхні накладок після приклеювання чи приклепування до дис- ків мають бути перпендикулярними до осі маточини; допустиме биття на крайніх точках не повинно перевищувати 1 мм (рис.14.99).  Рис. 14.99 - Пристрій для рихтування дисків зчеплень : 1 – вал; 2 - індикатор- на головка; 3 – диск; 4 – стояк; 5 – ключ спеціальний. Нерівності, спрацювання і задири на робочих поверхнях ведучих і натис- кних дисків зчеплень усувають шліфуванням на плоскошліфувальному або про- точуванням на токарному верстатах (з наступним зачищенням шліфувальною шкуркою). Тріщини ведучих дисків можна усувати газовим зварюванням з наступ- ним проточуванням і шліфуванням поверхні. Неплощинність оброблюваної по- верхні не повинна перевищувати 0,05 мм; взаємна непаралельність поверхонь диска не повинна перевищувати 0,2 мм. Зменшувати товщину дисків можна до певних значень, наведених у технічних умовах. Під час ремонту зчеплень перевіряють пружність пружин і при необхідності їх відновлюють способом наклепування, термообробкою або непридатні замі- нюють новими. Пружини комплекту, які встановлюються на зчеплення, повин- ні мати однакову пружність. Спрацьовані отвори відтискних важелів розверта- ють під пальці збільшеного розміру або розсвердлюють під втулки і встановлю- ють пальці номінальних розмірів. Спрацьовані поверхні кулачків наплавляють порошковими або іншими стійкими проти спрацювання електродами, після чо- го обробляють по шаблону на шліфувальному крузі або напилком. Шийки і шліци валів зчеплень при потребі відновлюють вібродуговим наплавленням і механі- чною обробкою до номінальних розмірів. Після відновлення або заміни окремих деталей ведений диск складають. При приклепуванні накладок головки клепок повинні бути втоплені відносно по- верхонь А і Б не менше чим на 1,5 мм. Під час складання зчеплень потрібно спочатку стиснути пружини між корпусом зчеплення і натискним диском. Для цього застосовують універсальні стенди (рис.14.100), на яких також розбирають і регулюють зчеплення. Під час регулювання постійно замкнутих зчеплень добиваються, щоб робочі поверхні ку- лачків відтискних важелів були в одній площині (відхилення не більш як 0,3 мм) і на певній відстані від натискної поверхні; у дводискових зчепленнях регулюють зазор між проміжним диском і упорними гвинтами.  Рис. 14.100 - Універсальний стенд для розбирання, складання й регулювання зчеплень : 1 – рама стенда; 2 – хрестовина; 3 – пневмоциліндр; 4 – плита; 5 - регу- лювальна гайка; 6 – шток пневмоциліндра; 7 – фланцева втулка; 8 – регулювальна гайка; 9 – гвинт; 10 – кулачок; 11 – тяга; 12 – втулка. Після складання диски статично балансують у динамічному режимі, установлюючи їх по бічних поверхнях шліців. Величина дисбалансу повинна бути не більше 0,025 Н⋅м. Наявність дисбалансу усувають встановленням ван- тажів (не більше трьох) на диск, які закріплюють відгинанням вусиків. Вантажі повинні бути нерухомі. Після відновлення ведений диск зчеплення повинен відповідати наступ- ним основним технічним вимогам: – при установці диска по бічних поверхнях шліців торцеве биття поверхонь А і Б не більше 0,80 мм, радіальне биття поверхні В не більше 1,0 мм; - при провертанні маточини погашувача крутильних коливань щодо диска, закріпленого в пристосуванні, що виключає радіальні навантажен- ня, з моментом 450 Н⋅м, кут її повороту повинен бути в межах 1°30' … 2°30'. |