БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

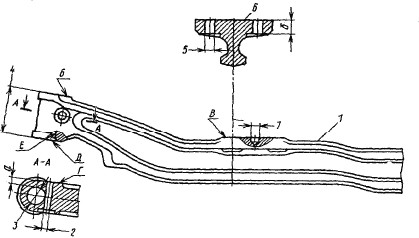

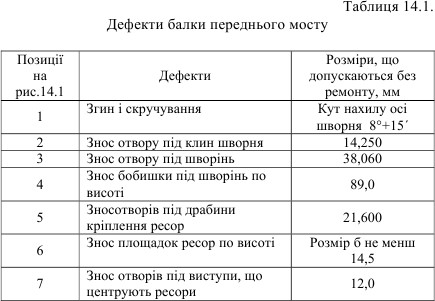

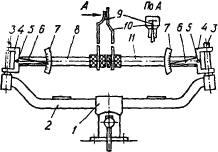

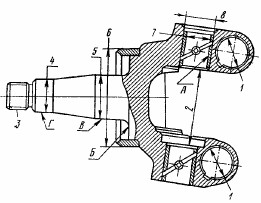

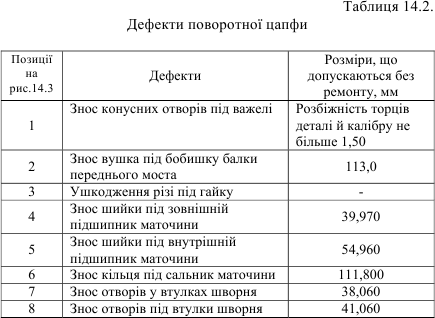

РЕМОНТ ХОДОВОЇ ЧАСТИНИРемонт передніх мостів Балки передніх мостів (рис.14.110) виготовляють в автомобілях ЗИЛ- 3307 зі сталі 45, НВ241…285, у ГАЗ-5204 – зі сталі 30Х, НВ 269…302. Основні дефекти балки переднього мосту наведені в таблиці 14.17.  Рис. 14.110 - Основні дефекти балки переднього мосту автомобіля ЗИЛ-3307. Таблиця 14.17 Дефекти балки переднього мосту.  При наявності тріщин і відколів будь-якого характеру балку переднього мосту бракують. Згин і скручування перевіряють на спеціальному стенді (до- пустимий прогин у горизонтальній площині ±1,5°, у вертикальній площині ±30ґ, допустиме скручування ±1,5°) і при необхідності балку правлять у холодному стані. До перевірки і виправлення на балці зачищають забоїни на торцях отворів під шворінь і площадки під ресори. При згині та скручуванні, які не піддаються виправленню, балку переднього мосту бракують. Зношені отвори під виступи, що центрують, ресори відновлюють поста- новкою ДРД: їх росвердлюють і розгортають до ∅15±0,020 мм на глибину 15 мм, потім запресовують втулки врівень з основним металом і свердлять у них отвір ∅11,0 мм на глибину 8,0 мм. Зношені площадки під ресори фрезерують на вертикально-фрезерному верстаті 615 торцевою фрезою Ø200 мм із вставними ножами, виготовленими зі сплаву Т15К6. При товщині площадки (розмір б) менш 14,5 мм балку браку- ють. Оскільки площадки під ресори є базовими поверхнями при усуненні майже всіх дефектів балки, їх відновлюють у першу чергу. Зношування отворів під стремянки закріплення ресор усувають постановкою ДРД із розгортанням їх під розмір робочого креслення. Зношування бобишки по висоті усувають фрезеруванням торців на спеціа- льному фрезерному верстаті, на якому й розточують отвір під шворінь. При ро- змірі бобишки менш 89,0 мм балку бракують. Зменшення висоти компенсують при складанні постановкою регулювальних шайб трьох ремонтних розмірів (0,50; 1,0; 2,0 мм). Зношені отвори під шворінь відновлюють постановкою ДРД за наступною технологію: отвір розточують до Ø44+0,050 мм, в нього запресовують втулку так, щоб радіусна канавка збіглася з отвором під клин. Запресовану втулку розточують під розмір робочого креслення (Ø38+0,039 мм) і підрізають торець бобишки із двох сторін «як чисто». При товщині стінки бобишки (розмір а) у середній її ча- стині менше 8,0 мм балку бракують. Зношені отвори під клин шворня обробляють до одного з ремонтних розмірів і маркірують фарбою на поверхні Г (перший ремонтний розмір Ø14,5+0,120 – зеле- ної, другий ремонтний розмір Ø15,0+0,120 – блакитної). При складанні встанов- люють клин відповідного ремонтного розміру. Деформовану і виправлену балку передньої осі контролюють за допомо- гою пристрою (рис.14.111) відповідно до технічних умов. Наприклад, нормаль- ний поздовжній нахил шворня автомобіля ГАЗ-5204 становить 2°40’, попереч- ний нахил – 8°. Згин балки в горизонтальній площині не повинний бути біль- шим ±1,5 °, вертикальної площини – ±0,5 °; допустиме скручування – ±1,5 °.  Рис. 14.111 - Схема контролю балки передньої вісі на згин і скручування з ви- користанням пристрою : 1 – лещата; 2 – балка; 3 – шворінь-калібр; 4 – вилка з при- змами; 5 – вісь; 6 і 9 – стрілки; 7 і 10 – шкали; 8 і 11 – труби. Відновлена балка переднього мосту повинна відповідати наступним тех- нічним вимогам: неперпендикулярність поверхонь Б і Д відносно осі поверхні Е не більше 0,20 мм; відхилення від положення в одній площині поверхні В повинне бути не бі- льше 1,0 мм. Поворотні цапфи (рис.14.112) виготовляють у автомобілів ЗИЛ-3307 зі сталі 40Х, НВ 241…285, у ГАЗ-5204 – зі сталі 35Х, НВ 269…321. Основні дефекти поворотних цапф наведені в табл. 14.18. При наявності обломів і тріщин будь-якого характеру поворотні цапфи бракують. Зношування конусних отворів під важелі поворотної цапфи визначають вве- денням в отвір конусного калібру з конусністю 1:8 малим діаметром 35,0 мм. Стан отвору визначають на фарбу, по відстані між торцями калібру й деталі: якщо пло- ща плям контакту при перевірці на фарбу менш 70%, то отвір відновлюють; якщо розбіжність торців перевищує 1,50 мм – поворотні цапфи бракують. Від- новлення отворів здійснюють розгортанням конусними розгортками. Перед ві- дновленням цапф перевіряють стан центрових фасок і при необхідності їх пра- влять.  Рис. 14. 112 - Основні дефекти поворотної цапфи автомобіля ЗИЛ-3307. Зношування отворів під втулки шворня усувають обробкою під ремонтні розміри (Ø41,25+0,050, 41,50+0,050 мм) з наступною постановкою втулок ремонт- ного розміру. Зношені отвори у втулках під шворінь відновлюють заміною втулки з наступною обробкою під розмір робочого креслення. При запресовуванні вту- лки її варто встановлювати відкритими кінцями канавок для змащення нагору. Отвори для змащення у втулках і в поворотній цапфі повинні бути сполучені. При перевірці стрижень ∅7 мм повинен проходити через отвори в цапфі й втулці. Після запресовування втулки обробляють протягуванням. Зношування шийок під сальник та внутрішній і зовнішній підшипники усу- вають хромуванням (при зношуванні менш 0,15 мм) або залізненням (при зношу- ванні більше 0,15 мм) з наступним шліфуванням під розмір робочого креслення.  Таблиця 14.18 Дефекти поворотної цапфи Таблиця 14.18 Дефекти поворотної цапфиРізь під гайку відновлюють наплавленням з наступним нарізуванням різі по робочому кресленню. Наплавлення здійснюють вібродуговим способом на установці УАНЖ-6 НИИАТ без охолодної рідини до ∅42 мм щільним круговим швом при режимах: електродний дріт ∅1,6 мм, сила струму 160 А, напруга 15 В, швидкість подачі дроту 1,0…1,3 м/хв., крок наплавлення 3,0 мм/об, частота обер- тання деталі 5 об/хв., або ручним електродуговим зварюванням електродами УОНИ 13/55 або ОММ-5. Потім наплавлену поверхню обробляють на токарному верстаті та фрезерують лиску на нарізному кінці. Оброблений нарізний кінець поворотної цапфи нагрівають у соляній ванні на протязі 30 хв. до температури 860 °С, витримують 15 хв, потім охолоджують на повітрі та промивають 5% розчином соди при температурі 80…90 °С; далі за- чищають заусенці й проганяють різі плашками по всій довжині. Зношування вушка під бобишку балки переднього мосту усувають фрезеру- ванням торців «як чисто» з наступною постановкою регулювальних шайб ремон- тного розміру при складанні. При зношуванні вушка більше 113,0 мм поворотну цапфу бракують. Після відновлення поворотна цапфа повинна відповідати наступним тех- нічним вимогам: вісь отворів під втулки шворня повинна бути нахилена убік поздовжньої осі ав- томобіля під кутом 9 ° ±15І; торцеве биття поверхні Б при установці в центрах не більше 0,025 мм; радіальне биття поверхні Г відносно поверхні В не більше 0,030 мм; овальність і конусність поверхні Г не більше 0,008 мм, а поверхні В не більше 0,010 мм; шорсткість поверхонь А, Б, У та Г повинна відповідати 7а класу (Ra=1,0 ч 1,25). Шворні поворотних цапф (рис.14.113) виготовляють у автомобілів ЗИЛ- 3307 зі сталі 18ХГТ, HRC 56…62, у ГАЗ-5204 – зі сталі 50, HRC 57…60.  Рис. 14.113 - Основні дефекти шворня автомобіля ЗИЛ-3307. Основні дефекти: тріщини 1, при наявності яких шворінь бракують; зношу- вання по діаметру 2, при якому шворінь відновлюють хромуванням або заліз- ненням з наступним шліфуванням під розмір робочого креслення. Шорсткість поверхні А шворня після відновлення повинна відповідати 7а класу (Ra=1,0…1,25). |