БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

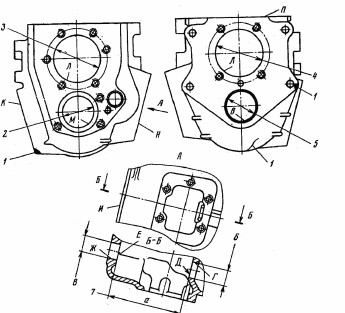

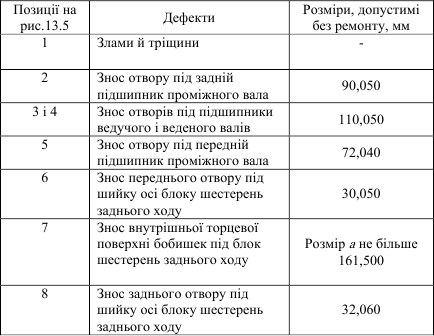

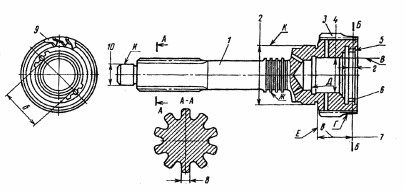

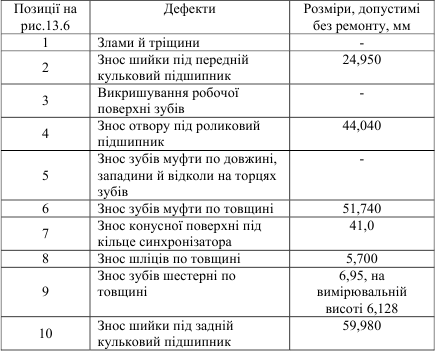

Ремонт деталей коробки передачКартери коробок передач (рис.14.101) виготовляють для всіх автомобілів із сірого або спеціального чавуну, НВ 170…229; картер коробки передач ГАЗ- 3110 відливають із алюмінієвого сплаву АЛ4, НВ 80.  Рис. 14.101 - Основні дефекти картера коробки передач автомобілів ЗИЛ. Основні дефекти картера коробки передач наведені в табл.14.8. Якщо обломи не захоплюють тіла картера або обламано тільки одне вушко, то ці місця наплавляють газовим зварюванням; тріщини заварюють еле- ктродуговим зварюванням, якщо вони не проходять через отвори під підшип- ники й вісь блоку шестерень заднього ходу. Наявність інших видів пробоїн, обломів або тріщин вимагає вибракування картера коробки передач. Наплавлення газовим полум'ям здійснюють із підігрівом: спочатку картер нагрівають до температури 200…250°С протягом 20…25 хв., потім до 600…650°С і витримують у печі протягом 15…20 хв., після чого здійснюють заварку ацетиле- но-кисневим полум'ям, використовуючи наконечники №3 і 4. Таблиця 14.8 Дефекти картера коробки передач  У якості присадочного матеріалу застосовують чавунні прутки Ø6 мм із вмістом кремнію не менш 2,5%. Після усунення дефектів наплавленням картер знову нагрівають до температури 600…650 °С і охолоджують разом з піччю. При заварці тріщин застосовують електродугове зварювання мідно- залізними електродами ОЗЧ-1 ∅4 мм із обмазкою УОНИ 13/55, що містить залі- зний порошок у кількості 18…20% від маси міді. Зварювання ведуть постійним струмом силою 150…160 А. Тріщину заварюють переривчастими ділянками до- вжиною 15…20 мм. Зноси всіх отворів під підшипники усувають позаванним залізненням, галь- ванічним натиранням або постановкою ДРД із буртиком. При цьому отвори попе- редньо розточують борштангою (тобто з однієї установки), щоб зберегти співвіс- ність, потім одним з перерахованих вище способів нарощують і знову розточують борштангою під розмір робочого креслення. Аналогічно відновлюють передній і задній отвори осі заднього ходу. Зноси торцевих поверхонь бобишок під блок шестерень заднього ходу усувають фрезеруванням. Збільшення при цьому розміру а компенсується постановкою шайб відповідної товщини або відновлення епок- сидними пастами. Після відновлення картер коробки передач повинен відповідати наступ- ним технічним вимогам: міжосьові відстані: отворів під підшипники ведучого і веденого валів - про- міжного вала 123,25±0,050 мм; отворів підшипників ведучого і веденого валів - блоку шестерень заднього ходу 127,50±0,05 мм; отворів під підшипники промі- жного вала – блоку шестерень заднього ходу 89,25±0,05 мм; непаралельність осі поверхні Л та осей поверхонь В і М не більше 0,07 мм на довжині 400 мм; осі поверхні Л та осей поверхонь Ж і Г не більше 0,02 мм на довжині 200 мм; непаралельність поверхні Н відносно осі поверхонь Ж і Г та поверхні К відносно поверхонь М і В не більше 0,05 мм на довжині 100 мм; неплощинність поверхні П не більше 0,15 мм; торцеве биття поверхні И відносно осі поверхні Л не більше 0,10 мм на ра- діусі 85 мм; поверхні И відносно осі поверхонь М і В не більше 0,08 мм на радіу- сі 75,0 мм; поверхонь Е і Д відносно осі поверхонь Ж та Г не більше 0,05 мм на довжині 100 мм. Вали коробок передач виготовляють в автомобілях ЗИЛ зі сталі 25ХГМ, HRC 60 – 65, у ГАЗ - зі сталі 35Х, МАЗ – зі сталі 15ХГНТА, HRC 58…62. В якості прикладу розглянемо основні дефекти ведучого вала коробки пе- редач автомобілів ЗИЛ (рис.14.102), які наведені в табл.14.9.  Рис. 14.102 - Основні дефекти ведучого вала коробки передач автомобіля ЗИЛ. При товщині зуба (вона визначається на висоті 6,128 мм) менше 6,950 мм вал вибраковують. Для визначення стану зубів муфти в діаметрально протилежні за- падини зубів встановлюють кульки Ø6,50 мм і заміряють розмір б. Якщо розмір б буде більше 51,740 мм, то зуби вважаються зношеними і вал бракують. Зноси шийок під передній і задній кулькові підшипники усувають вібро- дуговим наплавленням, хромуванням або залізненням з наступним шліфуванням під розмір робочого креслення. Таблиця 14.9 Дефекти ведучого вала коробки передач  Зношені шліци по товщині відновлюють наплавленням під шаром флюсу або в середовищі вуглекислого газу з наступним фрезеруванням шліців, їх термічною обробкою і шліфуванням під розмір робочого креслення. Зношування конусної поверхні під кільце синхронізатора, при якому розмір в буде менший 41,0 мм, і при перевірці на фарбу, при якому пляма контакту буде займати менше 70% поверхні, вимагає вибракування ведучого вала. Роз- мір в визначають конусним калібром. Його малий діаметр повинен бути 80 мм, а конусність 16 °. Відстань в заміряють від торця калібру з боку малого діаметра конуса до поверхні Е після монтажу його на конусну поверхню кільця синх- ронізатора. Контактну пляму визначають переміщенням калібру щодо конусної поверхні кільця після покриття його поверхні фарбою. Забоїни і відколи на торцях зубів муфти усувають зачищенням західної частини: при довжині зубів (розмір г) менше 6,0 мм вал бракують. Зношування отвору під роликовий підшипник усувають шліфуванням йо- го під перший (Ø44,18+0,027 мм) або другий (Ø44,38+0,027 мм) ремонтні роз- міри, а також постановкою відповідного розміру ДРД і шліфуванням її під розмір робочого креслення. Відновлений ведучий вал повинен відповідати наступним технічним вимо- гам: нециліндричність поверхні В повинна бути не більше 0,008 мм; биття поверхні Г відносно поверхонь И та К не більше 0,030 мм; радіальне биття поверхні Ж відносно поверхні И та К не більше 0,050 мм, а по- верхні В відносно поверхонь И та К не більше 0,020 мм; торцеве биття поверхні Е відносно поверхонь И та К не більше 0,025 мм, а пове- рхні Д відносно И та К не більше 0,080 мм; шорсткість поверхонь В та Г повинна відповідати 9а класу (Rа=0,25ч0,32), а поверхонь И, К, Е та Ж 7а класу (Rа=1,0ч1,25). |