БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

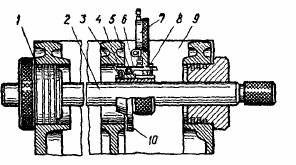

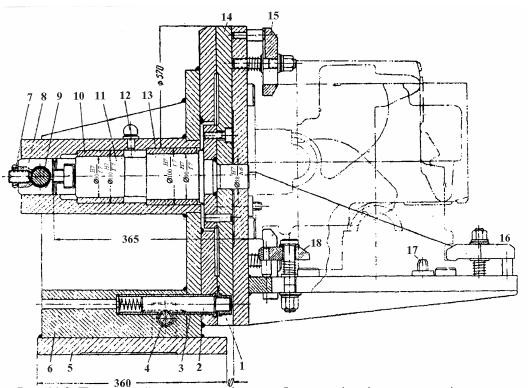

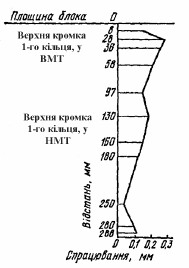

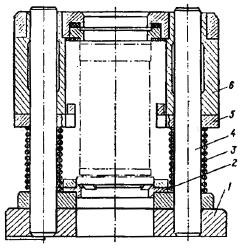

Електронна адреса : dmitriy2108@ukr.net Завдання : прочитати, законспектувати.Розділ 5. «Ремонт вузлів машин» Тема 14 : «Ремонт вузлів машин» План РЕМОНТ ДВИГУНАРемонт блок-картерів і гільз циліндрів двигуна Ремонт деталей кривошипно-шатунного механізмуРемонт головок циліндрів і деталей механізму газорозподілу Ремонт деталей і вузлів систем мащення й охолодженняРемонт вузлів і приладів систем живлення РЕМОНТ ЕЛЕКТРООБЛАДНАННЯРемонт акумуляторних батарей Ремонт генераторів, реле-регуляторів і стартерівРемонт приладів запалювання Ремонт контрольно-вимірювальних приладівРемонт блок-картерів і гільз циліндрів двигуна Блок-картер є базисною деталлю і являє собою остов, що служить для мон- тажу всіх механізмів і деталей двигуна. Він виготовлений із сірого (найчасті- ше марки СЧ 21, СЧ 15) або легованого чавунів (двигуни моделі 740 або 7401 ав- томобілів КамАЗ), а також з алюмінієвого сплаву АЛ-4 (двигун ЗМЗ). Залежно від марки чавуну твердість блок-картера коливається в межах НВ 170...241, а з алюмінієвих сплавів – НВ 70 (після загартування й повного старіння). Характерні несправності блок-картерів: тріщини в перемичках між отво- рами для гільз, у стінках водяної сорочки (можуть бути пробоїни, корозійні руйну- вання); обломи гнізд під втулки розподільного вала; тріщини або злами, що захоп- люють постелі під корінні вкладиші колінчастого вала або маслопровідну магі- страль; зношування отворів під палець проміжної шестерні й настановні щити, гнізд під вкладиші корінних підшипників і втулки розподільного вала або по- рушення їхньої співвісності; посадкових місць під гільзи й деформація отворів (неперпендикулярність осей і площин посадкових пасків під гільзи циліндрів до осі отворів корінних вкладишів); нарізних отворів і отворів під штовхачі або втул- ки штовхачів; кавітаційне зношування стінок блоку біля ущільнювальних кілець гільз; жолоблення площини рознімання з головкою циліндрів; різні смолисті відк- ладення (кокси, лаки, смоли) у водяній сорочці охолодження й маслопровідних магістралях. Основними причинами зазначених несправностей є теплові, механічні та хімічні впливи, а також знакозмінні навантаження, що виникають під час роботи двигуна. Блок-картери, що мають злами на внутрішніх перегородках більше двох тріщин довжиною 80...120 мм, що проходять через нарізні отвори на обробле- них поверхнях, а також при наявності тріщин і обломів гнізд під вкладиші корінних підшипників, у гніздах під шийки розподільного вала, що проходять че- рез масляні канали й у місцях, недопустимих для проведення зварювальних і інших робіт, не відновлюють, а вибраковують. Внутрішні розміри отворів, залежно від точності їхнього виготовлення контролюють індикаторними й мікрометричними нутромірами або штангенцир- кулями, а також відповідними калібрами-пробками. Відхилення від правильної геометричної форми (овальність та конусність) отворів під корінні підшипники і їхнє зношування по діаметру відповідно допускаються 0,02...0,03мм і 0,02...0,04 мм. Співвісність отворів під вкладиші корінних підшипників перевіряють ін- дикаторними й пневматичними пристосуваннями типу КИ-6245 і КИ-4862 або спеціальними оправками. Найпростішою оправкою є вал з лискою, що укладається в постелі бло- ка-картера. Зазор між ребрами вала-качалки поверхнею постелі замірять щупом.  Рис. 14.1 - Пристосування для перевірки співвісності отворів у блок-картері під корінні підшипники : 1 – втулка; 2 – оправка; 3 – пружина; 4 – сферичний палець; 5 – вісь; 6 – важіль; 7 – індикатор годинного типу; 8 – регулювальний гвинт; 9 – блок; 10 – упорний штифт. Для перевірки зсуву середніх гнізд стосовно крайнього застосовують ін- дикаторні пристосування (рис.14.1). Для цього східчасті або конічні опорні втулки 1 установлюють у крайні гнізда блок-картера 9, оправка 2, на якій закрі- плюється вимірник, що складається із пружини 3, сферичного пальця 4, осі 5, ва- желя 6, індикатора годинникового типу 7, регулювального гвинта 8 і упорного штифта 10 для визначення неспіввісності отворів постелей корінних підшипників. Оправку разом з вимірником повертають на 360°. Відхилення стрілки індикатора від початкового положення вказує на величини неспіввісності. Неспіввісність су- міжних отворів постелей допускається до 0,03 мм, середніх стосовно крайніх – до 0,05 мм. Для виміру биття торця виточки під бурт гільзи щодо посадкових пасків за- стосовують пристосування типу 70-8732-1029. Висоту виточки замірять у декі- лькох точках по колу індикаторним або мікрометричним глибиноміром. Для виміру неперпендикулярності загальної осі посадкових пасків і гільз циліндрів до осі отворів корінних постелей застосовують пристосування типу КИ-4638. Зазначена неперпендикулярність для дизельних і карбюраторних двигунів відпо- відно допускається 0,1 мм і 0,06 мм. Жолоблення поверхні блок-картера, що сполучається з головкою циліндрів, допускається до 0,15 мм, величину якого пере- віряють контрольною лінійкою типу ШД і щупами. Тріщини й пробоїни в блок-картері виявляють оглядом і гідравлічним ви- пробуванням на спеціальному стенді під тиском води 0,2...0,4 МПа протягом 2…3 хв. Теча (потіння) води із сорочки охолодження свідчить про наявність тріщини. Для відновлення нарізних отворів на поверхнях прилягання головки й під- дона картера блок установлюється на радіально-свердлильному верстаті кріплен- ням на спеціальному поворотному стенді (рис.14.2). Зрив або злам різі в нарізних отворах під болти, шпильки й пробки ремон- туються шляхом нарізання різі ремонтних розмірів. При цьому способі блок установлюють на поворотному стенді або на радіально-свердлильному верстаті зенкерують отвори, потім зенкують під кутом 120º до зовнішнього діаметра різі й нарізають різь ремонтного розміру мітчиком. Можна у нарізану ремонтну різь (з початковим кроком) вставити спіра- льну пружинну вставку з ромбічним перерізом, після чого загвинтити шпильку або болт номінального розміру. У розсвердлений спрацьований отвір вставляють також нарізану втулку, на внутрішній поверхні якої нарізають різь номінального розміру.  Рис. 14.2 - Поворотний стенд для кріплення блока циліндрів при ремонті : 1,3,10,13 – втулки; 2 – фіксатор; 4 – шестерня; 5 – плита; 6 – корпус; 7 – гайка; 8 – обойма; 9 – вал; 11 – вісь; 12 – пробка; 14 – диск; 15,16 – планки; 17 – палець. Внутрішні поверхні циліндрів (блока) і вставних гільз спрацьовуються внаслідок тертя поршневих кілець, дії абразивних частинок та внаслідок газо- вої корозії. По отвору найбільш інтенсивне спрацювання поверхні спостеріга- ється у площині хитання шатуна, по висоті (довжині) у зоні розміщення верхнього компресійного кільця при положенні його у ВМТ (рис.14.3).  Рис. 14.3 - Розмір і характер спрацювання внутрішніх поверхонь гільз циліндрів двигунів ЗМЗ по висоті (довжині) за міжремонтний період. Допустимий зазор між циліндром (гільзою) і юбкою поршня при поло- женні поршня у верхній мертвій точці становить 0,04…0,25 мм (залежно від марки двигуна). При збільшенні зазора у спряжені циліндри або гільзи розточу- ють і хонінгують на ремонтний (збільшений) розмір, після чого комплектують за розмірними групами з поршнями відповідно до збільшеного діаметра.  Розточують циліндри на вертикальних алмазно-розточувальних верстатах типу 278Н або верстатах РП-2, 2В-697, 268Л та ін. Гільзи розточують на цих верс- татах у механічних (рис.14.4) чи гідравлічних затискних пристроях (кондукторах). Крім того, гільзи й невеликі циліндри можна розточувати на токарному верста- ті, встановивши їх на супорті у пристрої, а борштангу – в патроні і в пінолі задньої бабки верстата. Розточують циліндри на вертикальних алмазно-розточувальних верстатах типу 278Н або верстатах РП-2, 2В-697, 268Л та ін. Гільзи розточують на цих верс- татах у механічних (рис.14.4) чи гідравлічних затискних пристроях (кондукторах). Крім того, гільзи й невеликі циліндри можна розточувати на токарному верста- ті, встановивши їх на супорті у пристрої, а борштангу – в патроні і в пінолі задньої бабки верстата.Рис. 14.4 - Затискний пристрій для встановлення гільзи циліндра під час розточу- вання : 1 – станина; 2 – упорне кільце; 3 – пружина; 4 – напрямна колона; 5 – шип; 6 – напрямна втулка. При визначені ремонтного розміру циліндрів і гільз треба враховувати, що спрацювання їхніх внутрішніх поверхонь у верхній частині (у місцях контактів з верхніми поршневими кільцями при положенні їх у В.М.Т., див. рис.14.3) біль- ше, ніж спрацювання у зоні вимірювання зазора між поршнем і циліндром у 1,5…2,5 рази. Крім того, спрацювання внутрішньої поверхні по периметру нерів- номірне: з одного боку воно менше (δmin), з іншого – більше (δmах), а в цілому ві- |