БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

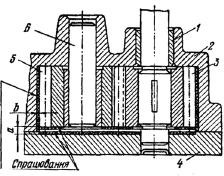

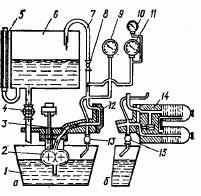

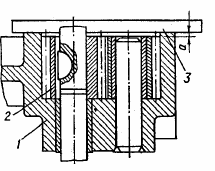

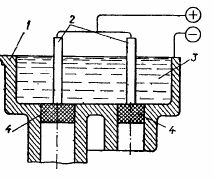

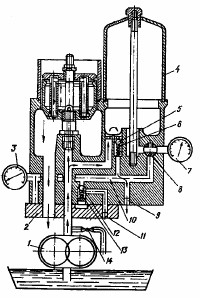

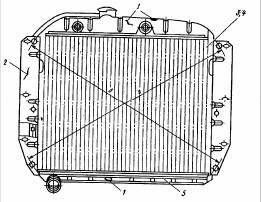

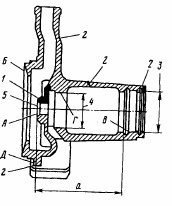

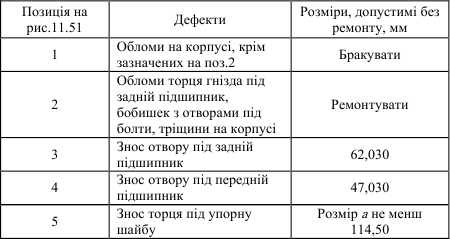

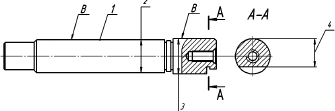

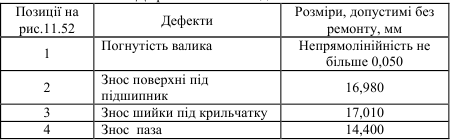

Ремонт деталей і вузлів систем мащення й охолодженняУ масляних насосах спрацьовуються циліндричні і плоскі поверхні корпусів і кришок (плит), спряжені з ведучими й веденими шестірнями (рис.14.45); пове- рхні отворів під втулки, пальці (осі) і штифти; спрацьовуються гнізда й робочі по- верхні клапанів; спрацьовуються і пошкоджуються нарізні отвори; мають місце тріщини чавунних корпусів і кришок.  Рис. 14.45 - Місця спрацювань корпуса і кришки масляного насоса : 1 - втул- ка ведучого валика; 2 – корпус; 3 – ведуча шестерня; 4 – кришка (плита); 5 – ведена шестерня; 6 – вісь; а – торцевий зазор; b – радіальний зазор. Внутрішні шестерні масляних насосів спряжуються з корпусом і криш- кою насоса так, щоб торцеві зазори становили 0,10…0,44 мм; радіальні зазори (між вершинами зубців і стінками корпуса) – 0,1…0,2 мм. Допустимі зазори: тор- цеві – 0,2…0,3 мм; радіальні – 0,4 мм. Граничні зазори між торцевими поверх- нями шестерень і корпусом насоса 0,3…0,4 мм; радіальні - 0,5 мм. Однак основни- ми критеріями для визначення придатності до подальшої експлуатації шестерень і корпусів масляних насосів є не приведені вище значення показників спряжень, а тиск, що розвиває складений і працюючий насос, а також подача при випробуван- ні його на стенді (рис.14.46) із застосуванням суміші з 61,5% моторного масла М-8Г і 38,5 % гасу або 50% дизельного палива і 50% масла М-20Г. У двигунах автомобілів ЗИЛ при швидкості обертання валика насоса 1000 об/хв. тиск у верхній його секції повинен бути в межах 0,25…0,30 МПа.  Рис. 14.46 - Схема установки КИ-1575 (УСИН) для випробовування масляних насосів (а) і фільтрів (б) : 1 – нижній (забірний) бак; 2 – шестеренний масляний ви- пробувальний насос; 3 – установочний кронштейн; 4 – кран; 5 – мірна скляна труб- ка; 6 – верхній мірний бак; 7 – труба; 8 – вентиль для регулювання тиску в магіст- ралі; 9 – манометр для вимірювання тиску перед фільтром; 10 – випробувальний манометр; 11 – манометр для вимірювання тиску після фільтру; 12 – заглушка; 13 – дросельний клапан для регулювання тиску перед фільтром; 14 – випробувальний фільтр. Місцеве спрацювання кришок (плит) у спряженнях з торцями ведучої і ве- деної шестерень визначають за допомогою контрольної лінійки та щупа (рис.14.47). Для більшості масляних насосів воно не повинно перевищувати 0,1 мм. Усувають спрацювання проточуванням, фрезеруванням або плоским шліфу- ванням привальної поверхні корпуса до кришки, а також поверхні кришки (при не- обхідності).  Рис. 14.47 - Перевірка торцевих зазорів між шестернями і корпусом масляно- го насоса : 1 – корпус насоса; 2 – шестерні насоса; 3 – лінійка; а – торцевий зазор. Геометричність спряжень контрольних клапанів з корпусами і кришками масляних насосів відновлюють зачищенням і осадженням сідел кульок з наступ- ним доведенням до номінального характеру посадок циліндричних клапанів (зазор 0,03…0,06 мм). Пошкоджені нарізні отвори відновлюють нарізанням різі збільшеного ре- монтного розміру або встановленням нарізних втулок з номінальною внутріш- ньою різзю. Тріщини в корпусах і кришках засвердлюють по кінцях свердлом діаме- тром 3 мм, після чого заварюють чавунними прутками А3 або А4 газовим полу- м'ям (пальник з наконечником №3 або №4) з попереднім підігріванням деталі (звичайно полум'ям пальника) до 550…650 °С; можна застосовувати також елект- розварювання мідностальними електродами, заливати припоями типу ЛОК. Зава- рені, а також деформовані привальні поверхні обробляють на токарному, фрезе- рному або плоскошліфувальному верстатах. Корпуси масляних насосів із спрацьованими поверхнями, спряженими з ше- стернями, вибраковують, якщо при випробуванні (у складеному вигляді) на стенді з встановленим протитиском продуктивність насосів менша від допус- тимої, зазначеної в технічних умовах. Допускається відновлення таких корпусів (без тріщин)залізненням або цинкуванням (рис.14.48) з наступною механічною об- робкою до номінальних розмірів, або нанесенням епоксидних сумішей з форму- ванням робочої камери корпуса за допомогою спеціальної оправки.  Рис. 14.48 - Схема електролітичного нарощування внутрішньої поверхні кор- пуса насоса : 1 – корпус (катод); 2 – аноди; 3 – електроліт; 4 – гумові пробки. Масляні фільтри грубого очищення пластинчастого типу автомобільних двигунів під час ремонту розбирають, очищають і промивають у гасі. Пластини з заусеницями, шорсткістю та іншими дефектами замінюють новими. У складе- ному елементі фільтра валик повинен прокручуватися від прикладання моменту в 1…2 Н·м; зусилля прокручування валика регулюють зміною кількості встанов- люваних пластин. Фільтруючі елементи тонкого очищення масла (при забрудненні) замі- нюють. Якщо у двигуні для тонкого очищення масла застосовується реактивна масляна центрифуга, то при погіршенні її роботи центрифугу ремонтують. При забрудненні сопел ротора, а також при накопиченні відкладень у самому рото- рі зменшується швидкість його обертання. Ротор розбирають, видаляють за- бруднення і промивають. Соплові отвори ротора прочищають мідним дротом і промивають. Перед розбиранням на корпус і кришку наносять мітки для того, щоб при наступному складанні не порушити співвісність отворів втулок та балан- сування ротора. При спрацюванні втулок і шийок осі ротора може зменшуватися тиск мас- ла, а значить і частота обертання ротора. Спрацьовані на 0,1 мм і більше шийки осі ротора шліфують на круглошліфувальному верстаті під зменшений за внут- рішнім діаметром ремонтний розмір втулок, забезпечуючи при цьому нормальний зазор у спряженнях (0,02…0,05 мм). Шийки осі ротора доцільно відновлювати до номінального і навіть збільшеного (під спрацьовані втулки) ремонтного розміру електролітичним хромуванням. Корпус і кришку ротора, у яких спрацьовані поверхні спряжених уста- новочних поясків до зазору 0,3 мм і більше, а також при наявності тріщин будь-якого розміру, вибраковують.  Рис. 14.49 - Схема перевірки роботи клапанів фільтра з центрифугою на стен- ді : 1 – масляний насос; 2 – фланець перехідний (установочний); 3 і 7 – манометри; 4 – ковпак фільтра; 5 – перепускний клапан; 6 і 13 – пружини; 8,9,10 і 11 – канали; 12 – зливний клапан; 14 – кран розвантажувальний. Складені фільтри обкатують, випробують і регулюють на стендах типу КИ- 1575 або КИ-5278 (рис.14.46, рис.14.49). При цьому масляний насос 1 закріплюють болтами на відповідному перехідному фланці 2, який прикручують до установо- чного кронштейна стенда. Валик насоса затискують у патроні шпинделя стенда. Масляні насоси рекомендується обкатувати при нормальній частоті обер- тання ведучого валика за таким режимом: обкатка без тиску в масляній магі- стралі установки 4 хв.; обкатка при нормальному тиску в магістралі 3 хв. Після обкатки насоса регулюють запобіжний клапан. Потім визначають подачу масляно- го насоса відповідно до режимів, зазначених у технічних умовах. Масляні фільтри з центрифугами, які підлягають обкатці і випробуванню, встановлюють на відповідній перехідній плиті залежно від марки фільтра, замість заглушки 12 (див. рис.14.46). Під час роботи масляного насоса 1 масло надходить частково в центрифугу, частково під ковпак 4 фільтра. Перекриваючи розванта- жувальний кран 14, перевищують тиск масла в каналах корпуса фільтра, розташо- ваних перед перепускним клапаном 5, і під ковпаком 4 грубої очистки доти, поки перепускний клапан не відкриється, подолавши опір пружини 6. Цей момент фі- ксують по витіканню масла через канал 9, з якого завчасно викручують проб- ку. Тиск, при якому відкривається клапан, показує манометр 7. Для перевірки зливного клапана досить закрутити пробку в отвір каналу 9 і викрутити пробку з отвору каналу 11 плити. Канал 8 потрібно перекрити. За допомогою розвантажувального крана 14 підвищують тиск. Масло, що пройшло через перепускний клапан, потрапляє в магістральний канал 10 і ство- рює у ньому тиск. Тиск підвищують доти, поки він не подолає зусилля пру- жини 13 зливного клапана 12. При цьому клапан відкривається і масло починає витікати із зливного отвору каналу 11. Тиск, при якому відкривається клапан, пока- зує манометр 3. Якщо треба, клапан фільтра регулюють зміною характеристики зу- силь пружин. Ротор центрифуги перевіряють на герметичність і частоту обертання. На період перевірки замість штатного ковпака встановлюють технологічний, за до- помогою якого ротор можна бачити зверху. Для перевірки герметичності вми- кають двигун стенда, притримуючи пальцем ротор, щоб він не обертався, а тиск масла (за допомогою крана 14), що подається до центрифуги, доводять до 0,6 МПа. Допускається просочування масла у місцях спряження шийок осі ротора із втулками кришки і корпуса центрифуги. Швидкість обертання ротора можна вимірювати звичайним тахометром, язичковим вібраційним приладом або за тривалістю його обертання після припинення подачі масла в центрифугу. Для визначення швидкості обертання ротора останнім способом треба ввімкнути дви- гун стенда, краном 14 довести тиск масла до 0,6 МПа. Через 2…3 хв. після вста- новлення режиму двигун стенда зупинити і одночасно включити секундомір. Вільне обертання ротора (час вибігу) повинно тривати не менше 30 с (при в'яз- кості масла 3…4 ° за Енглером). Швидкість обертання ротора має становити не менш як 4500 об/хв. Маслопроводи системи мащення промивають гасом, гарячим розчином ка- устичної соди або розчином МС-18, а потім чистою гарячою водою. Після цього їх продувають стиснутим повітрям. Тріщини трубок запаюють твердим припоєм. Після ремонту маслопрово- ди випробовують на герметичність стиснутим повітрям під тиском 0,3…0,4 МПа протягом 1…2 хв. Теча не допускається. Радіатори системи охолодження (рис.14.50) виготовляють із наступних матеріалів: верхні й нижні бачки - латунь Л62, трубки - латунь Л90, пластини, що охолоджують - мідь М3 і каркас - сталь Ст3. Бачки масляних радіаторів виго- товляють зі сталі 08, трубки, що охолоджують - з латуні Л90, пластини, що охоло- джують - з латуні Л62.  Рис. 14.50 - Основні дефекти радіатора двигунів автомобілів ЗИЛ. Основні дефекти радіаторів: пробоїни, вм'ятини або тріщини на бачках 1, обломи і тріщини на пластинах каркаса 2, порушення герметичності в місцях пайки 5, помятість і обрив охолодних пластин 3, ушкодження охолоджувальних трубок 4, відкладення накипу тощо. Після демонтування з автомобіля радіатор надходить на дільницю ремо- нту, де його миють зовні та дефектують: зовні оглядаючи й перевіряючи на ге- рметичність стисненим повітрям під тиском 0,15 МПа для радіаторів охолодження та 0,4 МПа – для масляних радіаторів у ванні з водою при температурі 30…50 °С після закриття всіх патрубків пробками. Пухирці, що виходять на поверхню, вказують на наявність дефектів, які відзначають фарбою. Радіатор, що потребує ремонту, розбирають: отпаювають контрольну трубку, пластини кріплення, верхній і нижній бачки. Серцевину й бачки занурюють у ван- ну з 5% розчином каустичної соди, нагрітої до температури 60…80 °С, і витри- мують до повного розчинення накипу, після чого промивають гарячою водою. Вм'ятини бачків усувають рихтуванням, для чого бачок надягають на дерев'яну болванку й дерев'яним молотком вирівнюють ушкодження. Пробоїни усувають, накладаючи латки з листової латуні з наступним їх припаюванням. Трі- щини запаюють. Пайку латунних деталей радіатора ведуть припоями ПОССу 20- 0,5 або ПОССу 30-0,5. Ушкодження пластин каркаса усувають заваркою газовим полум'ям за зви- чайною технологією. Пом'яті пластини радіатора випрямляють за допомогою гре- бінки. Ушкоджені охолоджувальні трубки запаюють. У радіаторах автомобілів ЗИЛ допускається запаювання не більше 5 % трубок, у радіаторах автомобілів ГАЗ не більше 10 %. Трубки, пайка яких ускладнена, заміняють новими. Видалення старої трубки й установку нової здійснюють у такій послідовності: всередину дефектної трубки вводять нагрітий стрижень і потім виймають її плоскогубцями після розм'якшення припою разом зі стрижнем. Нову трубку встановлюють у зворотному порядку. Кінці встановленої трубки розвальцьовують і припаюють до опорних пластин серцевини. Пайка замінених трубок може здійснюватися паяльником або зануренням у припій. У цьому випадку серцевину радіатора спочатку протравлюють у ванні із соляною кислотою протягом 3…5 хв. (глибина занурення трубок 10…15 мм), по- тім занурюють у розчин хлористого цинку на 0,5…1,0 хв. і опускають у розпла- влений припій так, щоб у ньому виявилася опорна пластина й кінці трубок на 5…8 мм. Після цього серцевину виймають і струшують для видалення зайвого припою. Після припаювання бачків і установки радіатора в каркас його перевіряють на перекошування (різниця розмірів а та б див. рис.14.50), що не повинне пере- вищувати 3,0 мм. Корпус водяного насоса (рис.14.51) виготовляють у двигунів автомобілів ЗИЛ з алюмінієвого сплаву АЛ4, а корпус підшипників – із сірого чавуну, у двигу- нів автомобілів ГАЗ – зі СЧ 18-36.  Рис. 14.51 - Основі дефекти корпуса підшипників водяного насосу двигунів автомобілів ЗИЛ. Основні дефекти корпуса підшипників наведені в табл.14.3. Таблиця 14.3 Дефекти корпуса підшипників  Зношування торцевої поверхні під упорну шайбу крильчатки усувають: цекуванням торцевої поверхні "як чисто", якщо розмір а не менш 114,50 мм, при меншому розмірі застосовують наплавлення з наступним цекуванням до одер- жання розміру а за робочим кресленням (115,50-0,230) або постановкою ДРД за наступною технологією: після установки корпуса підшипників у пристосу- вання на шпинделі токарного верстата підрізують торець і розточують отвір під втулку до Ø24 мм, потім запресовують втулку, підрізують її торець до розміру а й розточують отвір у ній до Ø19,0 мм. На закінчення торець втулки обро- бляють чавунним притиром, встановленим у пінолі задньої бабки верстата. Обломи торця гнізда під задній підшипник, бобишек з отворами під бо- лти та тріщини в корпусі усувають наплавленням або заваркою ацетиленокис- невим полум'ям. У якості присадочного матеріалу використовують латунні прут- ки марки МЖУ 59-1-1 ∅6 мм. При значних обломах або зносах торець гнізда під задній підшипник відновлюють постановкою ДРД. Для цього корпус підши- пників встановлюють у пристосування на шпиндель токарного верстата, відрі- зають дефектну частину, розточують отвір у корпусі й запресовують у нього ре- монтну втулку. Потім її приварюють, а отвір під підшипник - розточують під розмір робочого креслення. Після ремонту гнізда наплавленням проточку напла- вленого шару ведуть під номінальний розмір. Тріщини на корпусі можуть за- шпаровуватися синтетичними матеріалами. Зношені отвори під передній і задній підшипники відновлюють постано- вкою ДРД за наступною технологією: корпус підшипників встановлюють у пристосування, закріплене на шпинделі токарного верстата, розточують отвір, за- пресовують ДРД і розточують її під розмір робочого креслення. Найбільш кращий спосіб - застосування епоксидних паст. Після відновлення корпус водя- ного насоса повинен відповідати наступним технічним вимогам: при випробуванні на герметичність під тиском 0,3 МПа підтікання води не допус- кається; торцеве биття поверхні А відносно поверхонь Г и В не більше 0,050 мм, а повер- хонь Д и Б відносно поверхонь Г и В не більше 0,150 мм; шорсткість поверхонь повинна відповідати: А – 7в класу (Rа=0,80…0,63), Г і В – 7а класу (Rа=1,25…1,0).  Рис. 14.52 - Основні дефекти валика водяного насосу автомобільних двигунів ЗИЛ. Валики водяних насосів виготовляють у автомобіля ЗИЛ і ГАЗ зі сталі 45, HRC 50…60. Основні дефекти валика водяного насоса наведені в табл.14.4. та рис. 14.52. Зношенні поверхні валика під підшипник, шийки під крильчатку й паза усувають хромуванням або залізненням з наступним шліфуванням на безцентро- во-шліфувальному верстаті до розміру робочого креслення. Після відновлення шорсткість поверхні В повинна відповідати 7а класу (Rа=1,25…1,0). Таблиця 14.4 Дефекти валика водяного насоса  |