БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

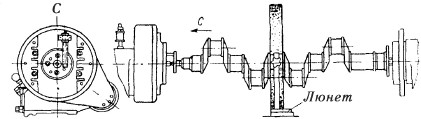

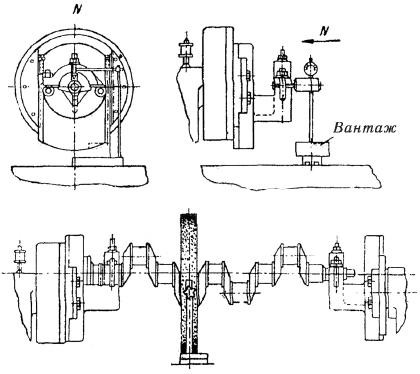

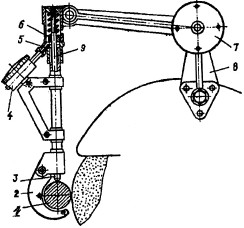

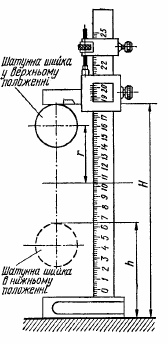

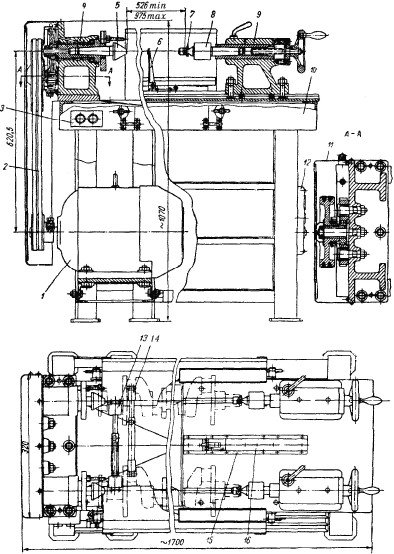

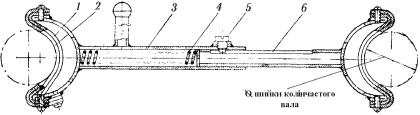

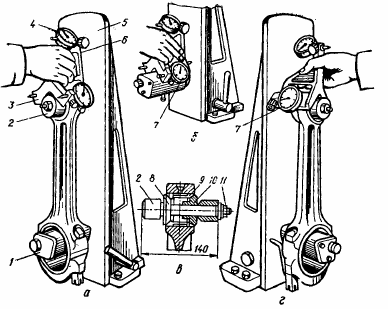

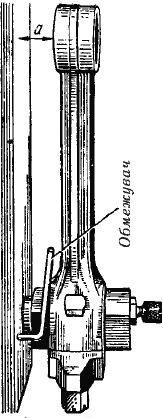

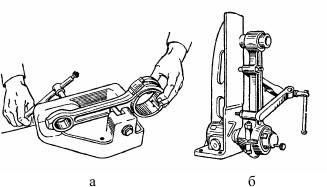

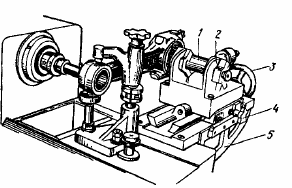

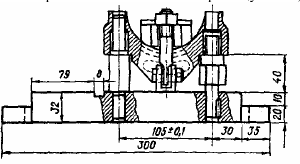

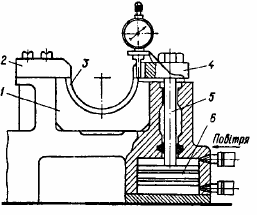

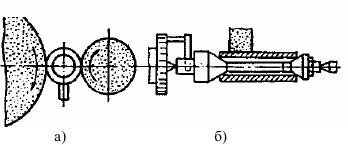

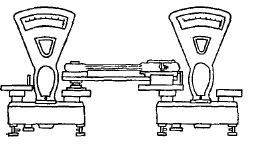

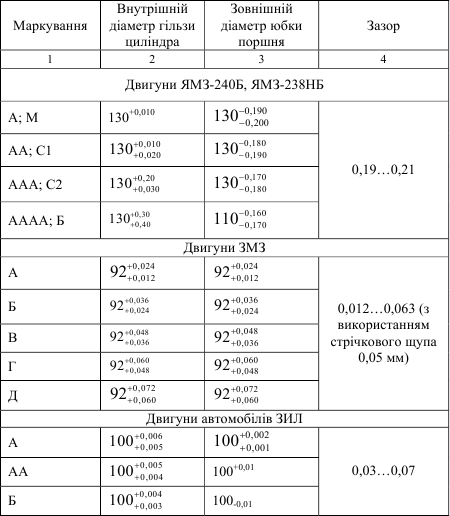

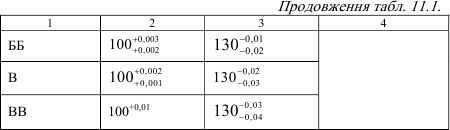

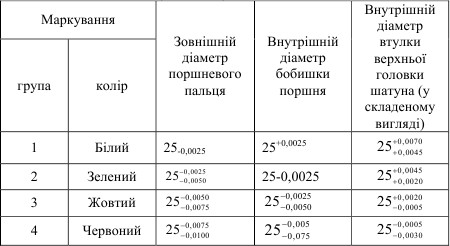

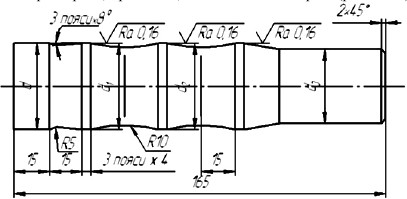

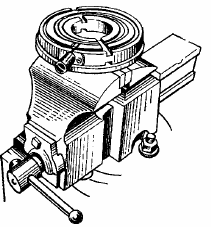

Ремонт деталей кривошипно-шатунного механізмуОсновними дефектами колінчастих валів є: спрацювання, овальність і конус- ність шатунних і корінних шийок; нарізних і гладких поверхонь отворів для встановлення і кріплення маховиків, шестерень і шківів, а також підшипників кочення; спрацювання шпонкових канавок і різі під шківи і храповик; злом по щоках і шийках. Колінчасті вали у комплекті з вкладишами, що експлуатувалися, допуска- ються при поточному ремонті (без порушення комплектності) до дальшої робо- ти, якщо зазори в підшипниках не перевищують 0,10…0,15 мм (залежно від но- мінальних діаметрів шийок валів). При цьому мається на увазі, що всі інші показ- ники технічного стану деталей і спряжень кривошипно-шатунного механізму не виходять за допустимі межі. Із зменшенням діаметрів шийок валів внаслідок шліфування до ремонт- них розмірів допустимі зазори в підшипниках зменшуються на 20…30 %. Колінчасті вали із спрацьованими шийками до граничних зазорів у спря- женнях з вкладишами шліфують до наступного ремонтного розміру для скла- дання з вкладишами того самого ремонтного розміру. Міжремонтний інтервал шийок валів двигунів становить 0,25 мм. У деяких двигунах автомобілів (ЗИЛ та ін.) крім вкладишів ремонтних розмірів є ремонтно-експлуатаційні вкладиші, зменшені по відношенню до номінальних розмірів на 0,05 мм, які установлю- ються на двигун без шліфування шийок (після їх спрацювання на 0,04…0,08 мм). Перед шліфуванням вали, у яких прогин середніх корінних шийок пере- вищує 0,1 мм, вирівнюють на гідравлічному пресі. Спочатку шліфують корінні шийки вала, беручи за базу шийку під роз- подільну шестірню і фланець маховика, або центрову поверхню під підшипник ва- ла зчеплення (первинного вала коробки передач) і фаску в отворі під храповик (рис.14.16). Для шліфування шатунних шийок вал установлюють корінними ший- ками на призми центрозміщувачів верстата, осі яких зміщують від осі центрів верстата на величину, що дорівнює радіусу кривошипа вала (рис.14.17).  Рис. 14.16 - Схема установки вала для шліфування корінних шийок. Шліфують шийки валів на круглошліфувальних верстатах типу 3А423 (3Н42, 3420) з використанням абразивних кругів з електрокорунду й карбіду кремнію (для чавунних валів), зернистістю 20…30 і твердістю зв’язки СМ-1 або СМ-2.  Рис. 14.17 - Схема установки вала для шліфування шатунних шийок. Абразивні круги перед шліфуванням балансують за допомогою алмазного олівця або алмазозамінника закругляють кромки, суворо дотримуючись радіуса га- лтелей шатунних і корінних шийок валів, що шліфуються. При шліфуванні засто- совують люнет, який упирається в оброблювану шийку і сприймає зусилля, що створюється під час врізання в метал шліфувального круга, виключаючи таким чи- ном прогин вала. Режим шліфування: колова швидкість шліфувального круга 30…35 м/с; швидкість обертання вала при попередньому шліфуванні 28…32 об/хв. і поперечна подача 0,010…0,015 мм на один оберт; при остаточному шліфуванні швидкість обертання вала 10…15 об/хв., поперечна подача 0,003…0,005 мм на один оберт. Щоб уникнути відпускання загартованого шару шліфування проводять з охолод- ною рідиною (2…3-процентний розчин кальцинованої соди). Всі однойменні шийки вала шліфують під один розмір (черговий ремонтний або нормальний, якщо шийки відновлювались до номінального розміру). Овальність і конусність шийок вала після шліфування не повинна перевищу- вати 0,01…0,02 мм (залежно від діаметрів шийок). Твердість шийок має бути не нижче 45 HRC. Шорсткість поверхні – відповідати 9 класу. Для автоматичного контролю розмірів шийок вала у процесі шліфування застосовують вимірюва- льний пристрій (рис.14.18). Розмір радіуса кривошипа і взаємну паралельність шатунних шийок вала перевіряють на перевірній плиті за допомогою штанген- рейсмуса (рис.14.19) або індикаторної головки, установленої на штативі. Радіу- си галтелей шийок валів перевіряють радіусними шаблонами.  Рис. 14.18 - Пристрій для автоматичного контролю розміру шийки вала під час шліфування : 1 – шийка вала; 2 – вимірювальна скоба; 3 – вимірювальний стрижень; 4 – індикаторна головка; 5 – ніжка індикатора; 6 – передавальний меха- нізм; 7 – демпфер; 8 – кронштейн; 9 – передавальний стрижень.  Рис. 14.19 - Вимірювання радіуса кривошипа колінчастого вала за допомогою штангенрейсмуса = −. 2 Гранично спрацьовані шийки колінчастих валів під маховики, шестерні й шківи, відновлюють плазмовим наплавленням металевих порошків або іншим насталюванням з наступною механічною обробкою до номінальних розмірів. Спрацьовані шпонкові канавки ремонтують способом зачищення їх стінок або фрезеруванням під збільшений ремонтний розмір шпонки; можна заварити стару канавку і профрезерувати нову канавку номінальних розмірів. Нарізні поверхні відновлюють нарізуванням різі збільшеного ремонтного розміру або поглибленням старих нарізних отворів і нарізуванням у них різі номінального розміру (під подовжені болти). Спрацьовані поверхні отворів фланця вала під болти і штифти кріплення маховика розвертають під збільшенні ремонтні розміри болтів і штифтів. Після шліфування і зняття фасок з гострих кромок масляних каналів шийки вала полірують абразивними або алмазними стрічками за допомогою верстата (рис.14.20). Швидкість обертання вала має становити 150…200 об/хв. зусилля при- тискання стрічки – 100…120 Н, тривалість полірування – 1…5 хв. (шорсткість не нижче 9 класу). Верстат складається зі звареної станини 10 із профільованої сталі. На нижній частині станини встановлений електродвигун 1, а на верхньому майда- нчику – передня бабка 4 і плита 16. У верхній частині плити 16 є два напрямні па- зи, по яких можуть пересуватися дві задні бабки 9. До верхньої частини плити кріпиться й напрямна 15 рухливого упору 6, що служить для обмеження осьового переміщення хомута 13 першої корінної шийки колінчастого вала. Напрямна 15 упору 6 має два робочих положення: перше – для полірування довгих колінчастих валів і друге - для полірування коротких валів. Передня бабка 4 служить для опори й привода колінчастих валів. У чавун- ному корпусі бабки розташовані два шпинделі, які приводяться в рух від елект- родвигуна 1 за допомогою клинопасової 2 і шестеренчастої передачі. Шестеренча- ста передача складається із чотирьох шестірень, закритих кожухом 11, що за- повнений маслом АК15. Задні бабки 9 служать другими опорами валів, що полі- руються, і складається із чавунних корпусів, у яких переміщаються пінолі з обертовими центрами 8. Повздовжнє переміщення пінолей відбувається за до- помогою гвинта з маховиком, що обертається від руки. Задні бабки 9 перемі- щаються по станині й закріплюються в необхідному положенні залежно від до- вжини вала.  Рис. 14.20 - Верстат для полірування шийок колінчатих валів. Верстат призначений для одночасного полірування всіх корінних і шатун- них шийок двох колінчастих валів. Для цієї мети на закріплені у верстаті вали між однойменними корінними й шатунними шийками встановлюються хомути 13, 14. Хомут (рис.14.21) являє собою металеву телескопічного типу оправку із закріпле- ними на ній шкіряною й фетровою стрічками. Стрічки хомутів змазуються полірувальною пастою, вибір номерів якої здійснюється практично залежно від твердості шийок колінчастих валів різних марок двигунів. Притиск стрічки до шийки вала забезпечується пружиною. Натяг пружини повинен бути в межах 25...35 Н на робочій довжині хомута. Різниця натягу пружин на робочій довжині не повинна бути більше 2,5 Н.  Рис. 14.21 - Хомут у зборі до верстата для полірування шийок колінчатих ва- лів : 1 – стрічка шкіряна; 2 – стрічка фетрова; 3 – хомут; 4 – пружина; 5 – гвинт; 6 – хомут. Перед включенням верстата необхідно встановити рухливий упор 6 (рис.14.20) для обмеження осьового переміщення хомута першої корінної ший- ки. Для настроювання упору 6 необхідно відвернути три гвинти й перенести напрямну 15 уперед або назад на 200 мм залежно від колінчастих валів, що полі- руються, після чого закріпити напрямну гвинтами. Верстат приводиться в рух електродвигуном потужністю 4,5 кВт при 940 об/хв. Число обертів колінчастих валів 225 за хвилину. Пуск верстата в хід здійснюється від щитка керування 3. Полірування шліфованих шийок колінчастих валів тривають 12…15 хв. Інші поз- начення на рис.11.20: 5 – передній центр; 7 – змінний центр; 12 – магнітний пускач. Після шліфування та полірування шийок необхідно очистити масляні кана- ли й брудоуловлювачи та ретельно промити колінчастий вал. Овальність і конусность шийок відремонтованих колінчастих валів повинні бути не більше 0,01…0,02 мм; биття вала по середній шийці - не більше 0,03…0,05 мм, по шийці під розподільну шестірню - 0,03 мм. Осьове биття фланця не по- винне перевищувати 0,03…0,05 мм. Чистота поверхні шийок повинна відповідати 9-му класу. Після ремонту й відновлення дефектних місць колінчасті вали піддають ди- намічному балансуванню на машинах типу БМ-У4. Незрівноваженості мас ча- стин вала усувають висвердлюванням металу у відповідних противагах вала. Допустимий дисбаланс колінчастого вала не повинен перевищувати 40…120 г·см (залежно від марки двигуна). Вкладиші з гранично спрацьованими або пошкодженими поверхнями, а та- кож з відшарованим антифрикційним сплавом вибраковують. Основними дефектами шатуна є згини і скручення стрижня, спрацювання поверхні отвору втулки верхньої головки і її посадочної поверхні в шатуні, спрацювання поверхні отвору і площин рознімання нижньої головки, спрацю- вання опорних поверхонь шатуна і кришки під головку і гайку шатунного болта. Погнутість і скрученість шатуна (без втулки верхньої головки і вкладишів нижньої головки) визначають на пристрої – призматичному калібрі з двома інди- каторними головками і на вертикальній перевірній плиті з установочним паль- цем (див. рис.14.22).  Рис. 14.22 - Пристосування для перевірки шатуна на скручування і згин : а – перевірка шатуна на згин; б – установка індикаторів; в – установка розтискної оправки; г – перевірка шатуна на скручування; 1 – оправка; 2 – розтискна втулка; 3 – призма; 4, 7 – індикатори; 5 – плита; 6 – упор; 8,10 – конуси; 9 – розтискна втулка оправки; 11 – гайка. Для цього в отвір верхньої головки шатуна встановлюють оправку з розтис- кною втулкою 2, на яку ставлять призму 3 з індикаторами 4 і 7. Нуль шкали ін- дикатора підводять до великої стрілки, а потім, пересуваючи призму 3 до плити 5 упором 6, визначають за показниками індикатора 4 величину згину, і, переус- тановивши призму іншим боком, – величину скручування. Допускається згин і скручування шатуна відповідно не більше 0,03 і 0,05 мм на 100 мм довжини. Несиметричність розташування головок шатунів відносно одна одного не повинна перевищувати 0,5 мм. Несиметричність визначається як різниця між двома виміра- ми а - відстанями від плити до торця верхньої головки (рис.14.23) при почерговій установці шатуна одним та іншим боком.  Рис. 14.23 - Перевірка зсувів верхньої головки шатуна щодо нижньої. Якщо деформації стрижня і головок шатуна більші, шатуни випрямляють за допомогою пристроїв (рис.14.24). Щоб зняти після випрямлення залишкові напруження, шатун доцільно піддати термічній обробці (стабілізації): нагріти до температури 400…450 0С і витримати при цій температурі близько 1,5 год.  Рис. 14.24 - Виправлення шатуна від згину (а) і скручування (б). Спрацьовану й деформовану поверхню отвору верхньої головки шатуна розточують або розвертають під збільшений ремонтний розмір втулки. Для цьо- го використовують горизонтально-розточувальні верстати УРБ-ВП (рис.14.25), то- карні верстати з установочним пристроєм або спеціальні двошпиндельні (для верх- ньої і нижньої головок) розточувальні верстати.  Рис. 14.25 - Встановлення шатуна на верстаті УРБ-ВП для розточування вер- хньої головки та її втулки : 1 – оправка; 2 – призма-каретка; 3 – маховик пересувної каретки; 4 – стопорний гвинт; 5 – кронштейн. Щоб відновити спрацьовані торцеві поверхні рознімання і поверхні отвору нижньої головки шатуна, з торців кришки знімають шар металу товщиною 0,2…0,4 мм, для чого кришку шатуна закріплюють у спеціальному установочно- му пристрої (рис.14.26). Після цього шатун складають з кришкою, нормально затягують гайки болтів, і на внутрішньо-шліфувальному або вертикально- хонінгувальному верстаті обробляють поверхню нижньої головки до номінального розміру. При цьому зменшення відстані між осями отворів верхньої і нижньої го- ловок шатуна порівняно з нормальною не повинно перевищувати 0,3 мм.  Рис. 14.26 - Пристрій для встановлення кришки шатуна під час фрезерування (шліфування) поверхонь рознімання. Якщо спрацьовані поверхні отворів верхньої і нижньої головок шатуна (або втулки верхньої і поверхні нижньої головок), їх розточують з однієї установки (краще на двошпиндельному верстаті), забезпечуючи при цьому нормальну від- стань між осями отворів шатуна. Нормальний натяг між втулкою і верхньою головкою шатуна становить 0,05...0,18 мм (залежно від марки двигуна). Для перевірки висоти вкладишів і ви- значення їх натягу у нижній головці шатуна застосовують спеціальний пристрій (рис.14.27). Вкладиш 3 вставляють у гніздо пристрою 1, діаметр якого з високою точністю відповідає діаметру гнізда в шатуні або у блоці циліндрів. Одну площину рознімання пересувають до упора 2, а до другої прикладають наванта- ження, що відповідає технічним умовам на вкладиші. Навантаження створю- ються поршнем 6 за допомогою повітря або рідини. При нагнітанні у верхню по- рожнину циліндра повітря (масла) поршень опускається вниз і штоком 5 прити- скує планку 4 до площини рознімання вкладиша. Висоту вкладиша (виступ) ви- значають за допомогою індикаторної головки. Навантаження, яке прикладають до вкладиша, коливається у великому діапа- зоні (від 3,65 кН до 32 кН) залежно від марки двигуна і розмірів вкладиша (номіна- льний, ремонтний). Натяг (діаметральний) у спряженні вкладишів з нижньою головкою шатуна визначають за формулою:  𝐻 = (𝜋+2)·(𝑆1+𝑆2) ≈ 1,2 · 𝑆1+𝑆2, (14.4) 𝐻 = (𝜋+2)·(𝑆1+𝑆2) ≈ 1,2 · 𝑆1+𝑆2, (14.4)4𝜋 𝜋 де S1 – виступ торцевої поверхні одного (першого) вкладиша, мм; S2 – виступ такої самої поверхні другого спряженого вкладиша, мм.  Рис. 14.27 - Пристрій для вимірювання висоти вкладиша під навантаженням : 1 – гніздо пристрою; 2 – упор; 3 – вкладиш, який перевіряється; 4 – упорна планка; 5 – шток; 6 – поршень. У відремонтованому шатуні (у складеному вигляді з втулкою верхньої голо- вки) непаралельність осей отворів головок шатуна не повинна становити більш як 0,04 мм, перекіс осей – не повинен перевищувати 0,05 мм на довжині 100 мм. Перевіряють на контрольному пристрої. Торцеві (опорні) поверхні шатуна і кришки під головкою і гайкою шатунного болта з незначним спрацюванням зачищають врівень з основною поверхнею. Якщо спрацювання перевищує 1 мм, опорні поверхні наплавляють електродами типу ОНЗ-250, стійкими проти спрацювання, з наступною обробкою навареного ме- талу до відповідного номінального розміру нижньої головки шатуна. Опорні по- верхні кришки і шатуна повинні бути взаємно паралельними і перпендикулярними до поверхні отвору під шатунний болт з відхиленням не більш як 0,1 мм на довжи- ні 30 мм. Недотримання цієї умови часто призводить до обриву шатунного бо- лта і аварії двигуна. Шатуни із спрацьованими поверхнями отворів нижніх і верхніх головок (більше 1 мм), що вже розточувалися раніше, з деформованими головками і стриж- нями, з тріщинами і зломами вибраковують. Втулки верхніх головок шатунів з гранично спрацьованими посадочними поверхнями для двигунів ряду марок можна відновлювати шляхом осадки (змен- шення внутрішнього і збільшення зовнішнього діаметрів), або обтисканням (зме- ншенням внутрішнього діаметра) і мідненням зовнішньої поверхні з наступною механічною обробкою до номінальних або ремонтних розмірів. Гранично спра- цьовані раніше відновлені втулки, а також деформовані втулки і з тріщинами виб- раковують. Поршні із спрацьованими канавками для кілець по ширині (висоті) більше як 0,2 мм вибраковують. Поршні з спрацюванням поверхонь отворів бобишок, при якому утворюється зазор між поршневим пальцем і бобишкою понад 0,03 мм, ре- монтують. Для цього отвори бобишок розвертають до збільшеного ремонтного ро- зміру пальця, додержуючись номінального характеру спряження. При розвертанні бобишок слід застосовувати установочні й затискні пристрої (рис.14.28). Оваль- ність і конусність, а також неспіввісність отворів бобишок поршня не повин- ні перевищувати 0,01 мм. Неперпендикулярність спільної осі отворів бобишок до осі поршня не повинна перевищувати 0,03 мм на довжині 100 мм.  Рис. 14.28 - Пристрій для встановлення і кріплення поршня під час розвер- тання отворів у бобиках. Спрацьовані поршневі пальці номінальних і ремонтних розмірів, при ви- користанні яких зазор між пальцем і втулкою верхньої головки шатуна переви- щує 0,05 мм, або між пальцем і бобиками поршня – 0,03 мм, ремонтують. Найбільш поширеним видом ремонту спрацьованих поршневих пальців номінального або збільшеного ремонтного розміру є шліфування і полірування до зменшеного ремонтного розміру. Пальці шліфують на безцентрово- шліфувальних (рис.14.29 а) або круглошліфувальних (рис.14.29 б) верстатах. Можна шліфувати пальці і на токарних верстатах із супорто-шліфувальними пристроями. Овальність і конусність зовнішньої циліндричної поверхні пальця не повинна перевищувати 0,003 мм (мікрометрична скоба). Шорсткість поверхні після полірування має відповідати 9 класу.  Рис. 14.29 - Схема встановлення поршневого пальця для без центрового шлі- фування (а) і шліфування в центрах. Для централізованого відновлення спрацьованих пальців у більшості випад- ків використовують холодну роздачу з наступною обробкою до номінального розміру. Спочатку пальці сортують за внутрішнім діаметром на розмірні групи з інтервалами 0,3 мм, після чого відпалюють у залізних ящиках з піском у тер- мічних печах при 800…830ºС протягом 1,5…2 год. (з наступним повільним охо- лодженням). Потім пальці прошивають на пневматичному молоті або гідравліч- ному пресі пуансоном, змащеним моторним маслом, у два-три проходи до одер- жання зовнішнього діаметра, більшого за номінальний на 0,2…0,4 мм (припуск на наступну механічну обробку). Якщо при цьому довжина пальця зменшить- ся на 2 мм і більше (у порівнянні з номінальною), його вибраковують. Для одер- жання нормальної твердості зовнішньої поверхні пальців (56…62 HRC) їх загарто- вують у маслі при 790…810ºС і відпускають при 200…220ºС. При меншій твердості пальці цементують з наступним гартуванням і відпусканням до зазна- ченої твердості. Пальці шліфують на безцентрово-шліфувальних верстатах (3184) спочатку електрокорундовими кругами зернистістю 40…25 і твердістю С, а потім – зернис- тістю 6 і твердістю СТ1 до номінального або збільшеного розміру. Поршневі пальці відновлюють також хромуванням і залізненням. Вибраковують пальці з гранично спрацьованими зовнішніми поверхнями, при наявності тріщин, задирок, зломів. У процесі комплектування шатунно-поршневої групи шатуни у складе- ному вигляді з кришками, болтами і гайками добирають у комплект з різницею у масі не більше як 3…30 г (залежно від марки двигуна), причому маса для комплектів автомобільних двигунів повинна розподілятися по нижніх і верхніх головках однаково (рис.14.30); відхилення не повинно становити більш як 6 г. Різниця у масі поршнів комплекту – 4…15 г. Для шатунів у складеному вигляді з поршнями маса в комплекті не повинна перевищувати 10…50 г. Вирівнюють масу видаленням металу з поршнів або шатунів у місцях, які не впливають на їх стійкість проти спрацювання і міцність.  Рис. 14.30 - Визначення мас верхньої і нижньої головок шатуна на спарених вагах. Для забезпечення оптимальних зазорів нові поршні й гільзи (циліндри) ком- плектують по трьох, чотирьох, п’яти і шести розмірних групах (табл.14.1). Поршні з гільзами ремонтних розмірів комплектують по оптимальному зазору між юб- кою поршня і гільзою (циліндром), використовуючи пластинчастий щуп. Поршні і гільзи, що входять у комплект, повинні належати до однієї розмірної групи номі- нального або ремонтного розміру.  Таблиця 14.1 Розмірні групи і нормальні зазори між внутрішніми діаметрами гільз циліндрів і зовнішніми діаметрами юбок поршнів автомобільних двигунів, мм Таблиця 14.1 Розмірні групи і нормальні зазори між внутрішніми діаметрами гільз циліндрів і зовнішніми діаметрами юбок поршнів автомобільних двигунів, мм Нові поршневі пальці комплектують з бобишками поршнів і втулками верх- ніх головок шатунів (після остаточної обробки) відповідно до встановлених роз- мірних груп зовнішніх діаметрів пальців і внутрішніх діаметрів отворів бобишок поршнів та втулок верхніх головок шатунів (у складеному вигляді), відповідно до маркувальних кольорів (табл.14.2). Таблиця 14.2 Розмірні групи і нормативний характер спряжень поршневих па- льців з бобишками поршнів і втулками верхніх головок шатунів двигунів ЗМЗ, мм.  Крім поршневих пальців нормального розміру Ø25 -0,010 мм для двигуна автомобілів ГАЗ випускають пальці трьох ремонтних розмірів: Р1 (чорний) – Ø25,08 -0,005 мм, Р2 (синій) – Ø25,12 -0,005 мм і Р3 (коричневий) – Ø25,20 -0,005 мм. При запресовуванні втулок у верхні головки шатунів треба стежити, щоб масляний отвір втулки збігався з отвором для підведення масла у шатуні. У зв’язку з високою точністю спряжень поршневого пальця з шатуном і поршнем остаточну обробку внутрішньої поверхні втулки верхньої головки шатуна прова- дять у складеному вигляді з шатуном з використанням точних розверток, про- шивок, вальцьовок або дорнів (рис.14.31).  Рис. 14.31 - Дорн для калібрування запресованої і розточеної втулки верхньої головки шатуна двигунів ЗМЗ : d=D-0,3 мм; d1=D-0,03-0,02 мм; d2=D-0,003+0,007 мм; d3=D-2 мм; D – номінальний діаметр спряжень поршневого пальця, втулки шатуна і боби шок поршня, мм. Допустимий без ремонту натяг для втулок верхніх головок шатунів визна- чають зусиллям їх випресовування, яке повинно становити не менш як 4 кН. Нормальний характер спряження втулки шатуна з поршневим пальцем можна визначити візуально: при температурі повітря 15…20ºС шатун, який вільно ви- сить на змащеному моторним маслом пальці, при прокручуванні повинен від- хилятися від вертикалі на кут до 30º. При припасуванні поршневих пальців до бобишок поршнів часто використовують розвертки, для чого поршень встанов- люють днищем у спеціальні лещата з мідними або алюмінієвими вставками. Поса- дка пальців у бобишках поршня, як правило, більш щільна, ніж в отворах вту- лок шатуна. Розвертати отвори в бобишках поршня треба одночасно (у лінію), щоб не допускати перекосу спільної осі отвору бобишок з віссю поршня. Компресійні і маслознімні кільця підбирають за розмірами гільз і канавок поршнів, а також контролюють їхню пружність і зазори у стиках. Якість прилягання кільця до стінки-циліндра (гільзи) перевіряють на про- світ, при цьому кільце треба ставити у перпендикулярній площині до осі цилін- дра. У такому положенні кільця перевіряють також зазор у його стику за до- помогою пластинчастого щупа. Радіальний зазор (просвіт) кільця і циліндра не повинен перевищувати 0,02 мм більш як у двох місцях на дузі до 30º і не ближче 30º від замка. Якщо треба, кільця підганяють шліфуванням торцевих поверхонь і обпи- люванням стиків (рис.14.32).  Рис. 14.32 - Пристрій для закріплення кілець під час обпилювання стиків (за- зор у замку), встановлений у лещатах. Кільця вставляють у канавки поршнів за допомогою пластинок або при- строю меншими діаметрами (або виточками) вгору. |