БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

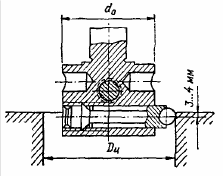

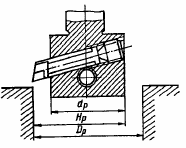

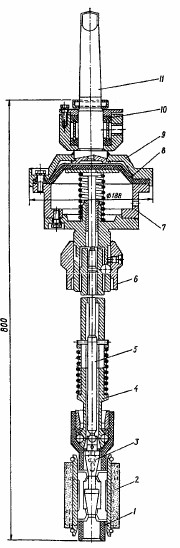

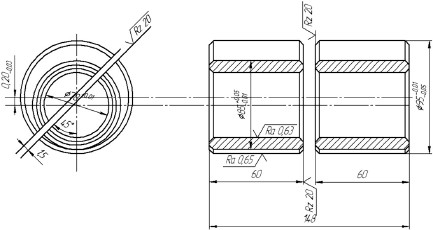

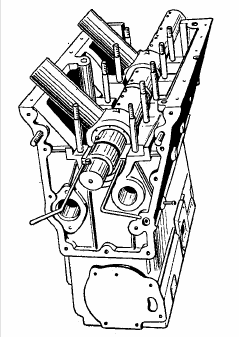

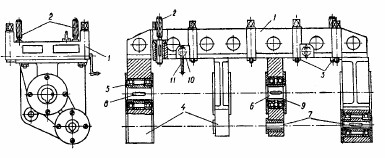

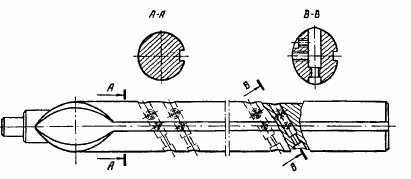

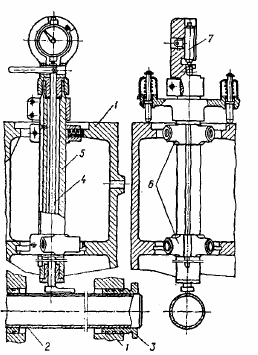

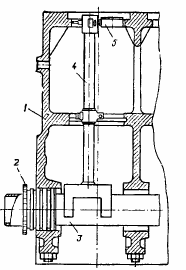

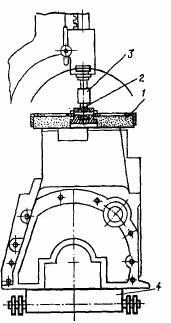

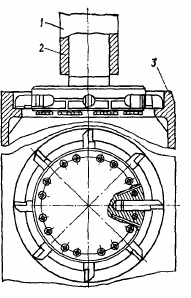

дповідає граничному дповідає граничномуПри умові збереження початкового положення осі отвору циліндра (гільзи) ремонтний розмір визначають із залежності: 𝐷𝑝 = 𝐷𝑛 + 2𝛿𝑚𝑎𝑥 + 𝑎 (14.1) де Dp – діаметр, під який треба розточити циліндр (гільзу) мм; Dп – номінальний (початковий) розмір циліндра; a – мінімально допустимий припуск на обробку поверхні отвору. Після цього підбирають найбільший ремонтний розмір поршня, до якого і розточують циліндр (гільзу) з урахуванням припуску на доводку й оптимального зазору між юбкою поршня та поверхнею розточеного отвору. Блок або пристрій з гільзою вільно встановлюють на стіл верстата розточу- ваним циліндром проти шпинделя, після чого центрують отвір за допомогою оправки з кулькою (рис.14.5) і закріплюють блок (гільзу) на столі. Під час центрування шпиндель з оправкою вводять в оброблюваний циліндр так, щоб кі- нець оправки кулькою упирався у неспрацьований верхній поясок циліндра (вище місця контакту з верхнім поршневим кінцем при положенні його у ВМТ, що становить близько 3…4 мм від верхньої площини блока, див. рис.14.5).  Рис. 14.5 - Центрування гільзи по шпинделю верстата : dо – діаметр оправки; Dц – діаметр гільзи (циліндра). Виліт різця біля різцевої (розточної) головки (рис.14.6) встановлюють за допомогою мікрометра на розмір у міліметрах, визначений за формулою: p H = 𝐷p+𝑑p−K 2 (14.2) де dр – діаметр різцевої головки, мм; К – припуск на доводку поверхні отвору (0,05…0,07 мм)  Рис. 14.6 - Встановлення різця у розточувальній головці : dp – діаметр різцевої го- ловки; Dp – діаметр, під який розточують гільзу; Нр – виліт різця. Всі циліндри розточують різцем або чотири- чи шести-ножовим зенке- ром за один прохід на один ремонтний розмір. Частоту обертання шпинделя і подачу вибирають залежно від марки чавуну циліндра чи гільзи (сірий, моди- фікований, легований) і припуску; у середньому швидкість різання становить 40…50 м/хв., подача 0,05…0,08 мм/об. Овальність і конусність циліндрів після розточування не повинні становити більше, як 0,03 мм, шорсткість поверхні – не нижче 6 класу. Розточені гільзи і циліндри остаточно обробляють (доводять) на хонінгу- вальних верстатах (3Г833, 5Б833 та ін.) спеціальними головками з закріпленими на них абразивними чи алмазними брусками (рис.14.7).  Рис. 14.7 - Хонінгувальна головка з пневматичним розтисканням брусків : 1 - кор- пус головки; 2 – брусок (6 шт.); 3 – конус; 4 – хвостовик; 5 – шток; 6 – кульовий патрон; 7 – корпус камери; 8 – діафрагма; 9 – кришка камери; 10 – манжета; 11 – хвостовик (конічний). Для попередньої обробки застосовують абразивні бруски із зеленого карбіду або електрокорунду на керамічній зв’язці зернистістю 12…16 мм, а для чисто- вої обробки – зернистістю 3…4 (числа зернистості позначають розмір переважа- ючих зерен в мікрометрах); твердість СТ1…С1 – для попередньої і СМ1…СМ2 – для остаточної доводки. Колова швидкість становить 60 м/хв. для чорнового шліфування і 90 м/хв. – для чистового. Швидкість зворотно-поступального руху головки при чорновому шліфуванні 20 м/хв., при чистовому – 10 м/хв. Довжину ходу брусків (S) встановлюють такою, щоб їх вихід l за край гільзи (довжиною L) або циліндра був не більше 1/3…1/4 їхньої довжини m:  𝑆 = 𝐿 + 2𝑙 − 𝑚 = 𝐿 − (𝑙 … 𝑙)𝑚 (14.3) 𝑆 = 𝐿 + 2𝑙 − 𝑚 = 𝐿 − (𝑙 … 𝑙)𝑚 (14.3)2 2 Хонінгування виконують з подачею охолоджувальної рідини – гасу або суміші гасу з 10…20 % машинного масла (індустріальне масло И-20А). В останні роки широко застосовуються бруски із синтетичних (рідше природних) алмазів, які характеризуються підвищеною стійкістю і забезпечують високу продуктивність і точність обробки. Для попереднього хонінгування ре- комендують алмазні бруски АСВ 160/100, для остаточного – АСМ40 або АСВ 250/160 (на металевій зв’язці М1/СИ). Промисловість виготовляє хонінгувальні верстати марки 3833М, які забез- печують автоматичний обертальний і зворотно-поступальний рух головки і зада- не збільшення її діаметра (розтиску). Після хонінгування гільз клас шорсткості поверхні повинен бути не нижче 9, а овальність і конусність – не більше 0,02…0,03 мм. Різностінність гільзи, вимі- рювана по посадочних поясках, не повинна перевищувати 0,03…0,05 мм (залежно від діаметра гільзи і нормального зазора між гільзою та юбкою поршня). При гідравлічному випробуванні гільз і циліндрів на стенді під тиском 0,4 МПа протягом 2…3 хв. вважається недопустимим протікання або просочування води. При задирках на поверхні циліндра або при граничному спрацюванні циліндрів останнього ремонтного розміру їх розточують і запресовують у них сухі гільзи, які потім розточують і хонінгують на нормальний розмір. Гільзи виготовляють із титаноміднистого або сірого модифікованого чавуну. У блок гільзи запресовують з натягом 0,08…0,12 мм так, щоб торець розміщувався врі- вень з площиною блока або виступав не більш, як на 0,2 мм. Рекомендується гільзи перед запресуванням охолоджувати, а блок підігрівати; змащувати гільзи не рекомендується. Доводку розточених поверхонь циліндрів і гільз замість хонінгування ча- сто провадять кульковими або роликовими розкатками жорсткої чи інерційної дії (динамічне розвальцьовування) на свердлильних або розточувальних верста- тах. Внаслідок такої обробки створюється поверхневий наклеп і шорсткість розточеної поверхні можна привести до номінального значення. Після остаточної обробки внутрішніх поверхонь під поршні і випробу- вання на геометричність циліндри й гільзи розподіляють за розмірними с(елективними) групами і комплектують з поршнями однойменних груп, доде- ржуючись номінальних (заводських) зазорів. Блоки циліндрів з гранично спрацьованими поверхнями отворів під вкла- диші корінних підшипників ремонтують методом розточування гнізд вкладишів на номінальний розмір. Для цього кришки корінних підшипників по площині прилягання до блока фрезерують або шліфують на 0,3…0,5 мм, а спільну вісь отворів гнізд перед механічною обробкою зміщують до верхньої привалкової поверхні блока у бік найбільшого спрацювання поверхонь гнізд на 0,1…0,2 мм. Якщо неспіввісність отворів гнізд більша допустимої, розточувальну борштангу базують по неспрацьованих поясках першої і п’ятої корінних опор блока. Щоб знімався мінімальний шар металу в блоці, для зміщення борштанги верх і в бік використовують зображені на рис.14.8 ексцентричні й несиметричні вкладиші (півкільця). На рис.14.9 показано блок циліндрів, у якому борштанга разом з опорами розточувального верстата РР-4 встановлена в гніздах на екс- центричних і несиметричних вкладишах. Різці встановлюють на номінальний розмір розточування (заводський) до встановлення борштанги у блок циліндрів.  Рис. 14.8 - Ексцентричні і несиметричні вкладиші для встановлення різцевої бор- штанги у блоках циліндрів з діаметром отворів корінних опор 95+0,021 мм. Поверхні отворів опор корінних підшипників блока розточують за один про- хід різця із швидкістю різання 25…30 м/хв. і подачею 0,05…0,08 мм на один оберт борштанги. Крім верстата РР-4, для розточування опор блока використовують уні- версальні горизонтально-розточувальні верстати типів 2613 і 2А613.  Рис. 14.9 - Блок циліндрів з встановленою борштангою (з опорами) на установоч- них вкладишах. Якщо гранично спрацьовані або мають задирки не всі опори корінних підшипників під вкладиші, а тільки одна або кілька з них, доцільно наварювати спрацьовану чи пошкоджену поверхню у холодному стані латунню або при мі- сцевому підігріванні – чавунними прутками А6 з наступною механічною обробкою в лінію до нормального розміру тільки навареної поверхні. Пошкоджені пове- рхні під вкладиші можна відновлювати нанесенням на них сумішей епоксид- них смол з металевими наповнювачами (порошки алюмінію, чавуну) і наступ- ними розточуванням до нормального розміру. Коли неспіввісність опор корінних підшипників блоків циліндрів пере- вищує 0,1 мм, їх розточують на згаданих верстатах з використанням кондукто- рів (рис.14.10), які забезпечують нормальну міжцентрову відстань і необхідну паралельність спільних осей отворів підшипників колінчастого й розподільного валів, а також осей отворів під пальці проміжних шестерень.  Рис. 14.10 - Пристрій (кондуктор) для розточування гнізд корінних підшип- ників блока циліндрів : 1 – корпус; 2 – установочні штифти; 3 – пластини; 4 - опор- ні кронштейни; 5 і 7 підшипники; 6 – напрямні втулки; 8 – шпонки; 9 – пази; 10 – ексцентрики; 11 – рукоятка. Кондуктор складається з чавунного жорсткого корпуса 1, який встановлюють перед розточуванням гнізд блока циліндрів на спряжувану з нижнім картером по- верхню блока по установочних штифтах 2. До нижньої обробленої поверхні корпу- са кондуктора прикріплюють на гвинтах сталеві гартовані пластинки 3, які є опорними й установочними поверхнями кондуктора. Їх товщина різна і залежить від товщини знятого з нижньої привалкової поверхні блока шару металу. На кі- нцях і в середній частині корпуса кондуктора на установочних штифтах прикріп- лені болтами чотири опорних кронштейни 4, в яких установлені на шарикопід- шипниках 5 підвищеної точності напрямні втулки 6 основної розточувальної борштанги (рис.14.11). Нижче і збоку від цих підшипників розміщені підшип- ники 7 для встановлення додаткової борштанги пристрою, призначеної обробляти посадочні поверхні втулок розподільчого вала в блоці або внутрішні поверхні са- мих втулок (після запресування їх у блок циліндрів).  Рис. 14.11 - Борштанга для розточування гнізд корінних підшипників блока циліндрів. Кондуктори для блоків циліндрів, в яких є отвори для пальців проміж- них шестерень, мають ще одну додаткову втулку в передньому кронштейні, ба- зуючись на яку, розвертають до збільшеного ремонтного розміру отвори під па- льці. До блока кондуктор прикріплюють болтами, вкручуваними у нарізні отво- ри нижньої поверхні блока. На борштангу ставлять для кожної опори колінчастого або розподільного валів по два різці – для чорнового й чистового розточування. На борштанзі, призначеній для розточування поверхонь отворів втулок розподільного вала, встановлено для кожної втулки по одному різцю. Всі різці виставляють на розмір розточування і закріплюють у борштанзі до встановлення її у втулки підшип- ників кронштейнів. Для підвищення точності обробки отворів блока всі чорнові і особливо чистові різці після встановлення і закріплення їх на борштанзі дово- дять на заточувальному або круглошліфувальному верстаті на заданий спільний для всіх опор розмір. Уздовж борштанги профрезеровано паз, в який входять шпонки 8 втулок 6 (див. рис.14.10). Шпонковий паз закінчується двостороннім скосом, що значно полегшує встановлення борштанги. Коли вона вводиться у втулку кронштейна, закруглений кінець шпонки ковзає по скосу борштанги, змушуючи втулку по- вернутися так, щоб шпонка стала проти паза борштанги. Для проходження закріплених на борштанзі різців через втулки 6 у них є поздовжні пази 9 потрібної глибини. Під час установлення борштанги у підшип- ники кондуктор трохи піднімають над привалковою поверхнею блока (на 2…2,5 мм) за допомогою чотирикулачкового механізму (ексцентриків) 10 і рукоятки 11. У процесі розточування борштанга переміщується відносно напрямних її втулок тільки в осьовому напрямі з швидкістю подачі різця. Така конструкція вуз- ла забезпечує мале спрацювання поверхонь втулок і борштанги, що надовго збері- гає точність розточування блоків. Борштанга приводиться в рух від шпинделя горизонтально-розточувального верстата. Швидкість обертання борштанги 150…200 об/хв., подача різця 0,05…0,08 мм на один оберт. При спеціалізованому поточному ремонті блоків циліндрів слід застосо- вувати горизонтально-розточувальні верстати для одночасної обробки гнізд пі- дшипників колінчастого і розподільного валів. Блоки на столах верстатів встанов- люють на торцевих поверхнях виточок блока під установочні бурти гільз. Таке ба- зування блоків при обробці посадочних поверхонь валів забезпечує технічні умо- ви на паралельність зазначених торцевих поверхонь з віссю корінних підшипни- ків колінчастого вала, що в свою чергу забезпечує перпендикулярність осей цилін- дрів і опор колінчастого вала. Спрацьовані поверхні отворів у блоках під зовнішні кільця шарикопідшипників колінчастих і розподільних валів відновлюють еле- ктроіскровим нарощуванням, залізненням або встановленням втулок. Якщо ці підшипники мають корпуси (стакани, гнізда), спрацьовані отвори розточують під збільшені ремонтні розміри корпусів підшипників.  Рис. 14.12 - Схема перевірки перпендикулярності осей отворів блока під гіль- зи до привалкової площини блока і до загальної осі опор колінчатого вала : 1 – блок циліндра; 2 – оправка; 3 – втулка (дві); 4 – плунжер; 5 – колонка; 6 - самовста- вні фіксатори; 7 – індикаторна головка. Блоки циліндрів, у яких відхилення осей отворів під гільзи (твірних поясків під гільзи) від перпендикуляра до спільної осі отворів опор корінних підшипни- ків (рис.14.12 і 14.13) перевищують допустимі (0,04…0,06 мм), відновлюють ме- тодом розточування верхнього пояска.  Рис. 14.13 - Схема перевірки перпендикулярності твірних поясків під гільзу у блоці до загальної осі опор колінчатого вала : 1 – блок циліндрів; 2 – втулка (дві); 3 – оправка; 4 – колонка з призмою і штифтом; 5 – індикаторна головка. Жолоблення привалкової до головки циліндрів поверхні блока, а також нерівності на ній внаслідок деформування металу різь під шпильки визначають пе- ревірочною лінійкою і щупом у поздовжньому і поперечному напрямах. Якщо неплощинність становить більше 0,15 мм, поверхню вирівнюють на фрезерному або плоскошліфувальному верстатах або за допомогою пристрою на свердли- льному верстаті (рис.14.14). Блок установлюють на столі верстата по нижній при- валковій поверхні; правильніше установлювати блок по площинах рознімання або поверхнях виточок під вкладиші корінних підшипників. Закріплюють блок на верстаті надійно, але з мінімальною деформацією його стінок і ребер, оскільки після зняття блока з верстата можливе порушення площинності обробленої поверхні. Після обробки верхньої привалкової поверхні при такому самому базуванні блока обробляють до нормальної глибини торцеві поверхні виточок блока під верхні посадочні бурти гільз циліндрів за допомогою торцевих фрез відповідного діаметра. Ці поверхні обробляють також за допомогою багаторіз- цевої оправки (рис.14.15) на вертикально-розточувальному верстаті.  Рис. 14.14 - Пристрій для шліфування привалкової поверхні блока циліндрів на свердлильному верстаті : 1 – шліфувальний круг; 2 – шарнірне з’єднання; 3 – хвостовик привода; 4 – каретка для пересування блока під час шліфування. Якщо торцеві поверхні виточок під гільзи блока спрацьовані, їх обробляють торцевою фрезою або багаторізцевою оправкою до виведення слідів спрацюван- ня, але на одну й ту ж глибину всі виточки. У глибші порівняно з нормальними ви- точки вставляють мідні або латунні прокладки (кільця) для компенсації знятого шару металу. Ці кільця доцільно приклеювати до блока клеєм (ВС-10Т та ін.) або епоксидними сумішами.  Рис. 14.15 - Багаторізцева оправка для обробки виточок під бурти гільз цилі- ндрів : 1 – шпиндель верстата; 2 – оправка з різцями; 3 – блок циліндрів. Для обробки торцевих поверхонь виточок під бурти гільз блок треба вста- новлювати на верстаті на внутрішні поверхні отворів опор під корінні підшип- ники колінчастого вала. Пожолоблену і з місцевим спрацюванням нижню привалкову поверхню блока також обробляють на плоскошліфувальному або фрезерному верстаті. Блок встановлюють на столі верстата верхньою привалковою поверхнею і закріплюють так, щоб картер його мав якнайменшу деформацію. Спрацьовані й пожолоблені привалкові поверхні блока, до яких прилягають картер маховика і кожух шестерень розподілу, простругують на поперечно- стругальному верстаті до виведення слідів спрацювання і одержання належної площинності. При цьому перпендикулярність передньої і задньої оброблених стінок блока до спільної осі отворів корінних підшипників не повинна пере- вищувати 0,2 мм на довжині стінок. Тріщини у сорочках охолодження блоків циліндрів при довжині до 50 мм штифтують, заклеюють клеями на основі епоксидних смол або заварюють у холодному стані мідними електродами з фтористо-кальцієвим покриттям ОЗЧ-1, електродами із зварювального дроту з товстою обмазкою ЦЧ-4. Блоки з алю- мінієвих сплавів заварюють електродами на алюмінієвій основі ОЗА-2 і ОЗА-1. Пробоїни у зовнішніх стінках і скупчення тріщин (після розморожування) усувають, накладаючи на них латки по контуру в напуск або врівень із стінками пробоїн. Накладають також латки на гвинтах з використанням клейових компози- цій епоксидних смол. Тріщину в перемичці між отворами під гільзи можна усувати приварю- ванням електродами МНЧ-1 стальної накладки з наступною механічною обробкою виточки і посадочного пояска блока. Перемичку спочатку обробляють, а потім приварюють з одночасним заварюванням тріщини на ребрах жорсткості з по- переднім встановленням зміцнювальних штифтів. Відламані фланці та інші частини приварюють до блока звичайно елект- родами ОЗЧ-1 на постійному струмі зворотної полярності. Кавітаційно спрацьовані місця блоків і гільз циліндрів (не наскрізь) можна відновлювати покриттям сумішами на основі смол ЭД-5 або ЭД-6 з поперед- нім ретельним очищенням і промиванням ацетоном пошкоджених місць. Спрацьовані або пошкоджені поверхні отворів блоків під установочні штиф- ти кожухів і картерів шестерень розподілу і маховиків, картерів зчеплення, зад- ніх балок, корпусів масляних насосів та інших деталей розвертають у складеному вигляді. Потім додатково розвертають отвори у спряжених деталях з додержанням початкового характеру спряжень. Так само розвертають або розточують до ремо- нтних розмірів спрацьовані поверхні отворів під напрямні втулки штовхачів. У блоках циліндрів, які не мають втулок штовхачів, спрацьовані отвори розточу- ють спочатку під ремонтний розмір стрижнів штовхачів, а після спрацювання цих поверхонь їх розточують і запресовують (з натягом 0,02…0,05 мм) чавунні (сталеві) втулки або встановлюють їх на клею. Вибраковують блоки циліндрів головним чином внаслідок наявності тріщин в опорах підшипників колінчастого або розподільного валів, при загальній до- вжині тріщин у блоці більшій за 400 мм, загальній площі пробоїн більше 200…300 см2 (залежно від марки двигуна), при спрацюванні раніше розточених отворів під корінні підшипники колінчастого вала, коли при гідравлічному ви- пробуванні під тиском 0,4 МПа вода просочується через пори його стінок. Гіль- зи циліндрів вибраковують при наявності тріщин або зломів, кавітаційному наскрізному руйнуванні стінок, граничному спрацюванні гільз раніше розточе- них на останній ремонтний розмір. |