БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

|

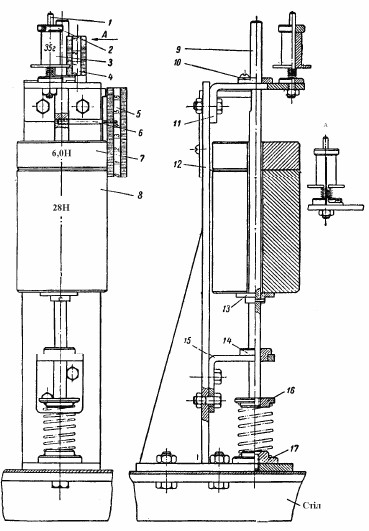

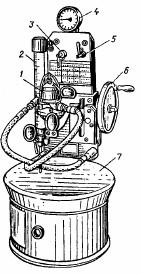

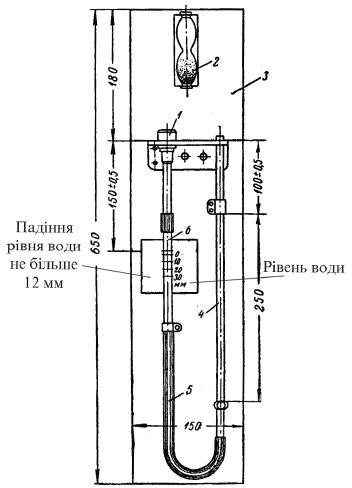

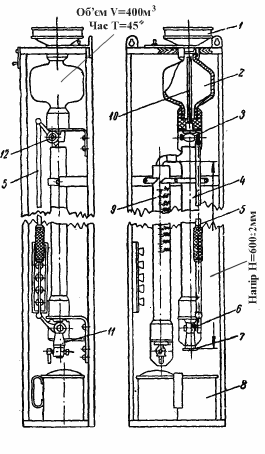

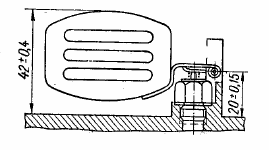

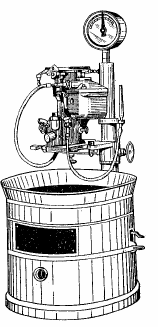

Система живлення карбюраторних двигунів. Основними дефектами бен- зонасосів є пошкодження діафрагм, порушення гідравлічної щільності приляган- ня клапанів до сідел, послаблення або поломка пружин діафрагм і клапанів, спрацювання важелів у спряженнях з ексцентриками й осями, пошкодження корпу- сів і кришок, нарізних з'єднань тощо. Пошкоджені діафрагми, а також пружини ді- афрагм і клапанів, що втратили пружність, замінюють новими. Пружність пру- жин визначають на приладі (рис.14.69): вона повинна відповідати технічним умовам. Пружина для перевірки встановлюється на опорну шайбу 17; шток 9, що вільно переміщається по вертикалі у втулках 10,14, навантажується ванта- жем. Під дією вантажу разом зі штоком 9 переміщається й стрілка 6, що пока- зує по шкалі 5 довжину пружини. Тому довжина пружини діафрагми бензонасоса Б-10 під навантаженням 95 Н повинна мати довжину 26,5 мм, у вільному стані – 48 мм. Для перевірки пружин клапанів бензинових насосів є окремий прилад, змонтований на верхньому кронштейні 11. Прилад складається зі стійки 1, ван- тажів 2 і 3 вагою 0,1±0,01 і 0,35±0,01 Н та кронштейна зі шкалою 4. Пристрій і робота приладу аналогічні пристрою приладу для перевірки пружин діафрагм. Інші позначення на рис.11.69: 12 - стійка в зборі; 13 – шайба; 15 - кронштейн нижній; 16 - шайба штока. Довжина пружини клапана бензонасоса Б10 під навантаженням 0,35Н має становити не менш як 3 мм, а у вільному стані – 7 мм. Пружини, що не відпові- дають технічним умовам підлягають заміні. Зазор у сполученні «вісь - отвір корпуса» допускається не більше 0,33 мм і в сполученні «вісь - отвір коромисла» не більше 0,25 мм. При більших зазорах отвори в корпусі й коромислі розгортають і ставлять нову вісь збільшеного розміру. Зношення робочої поверхні й тріщини в коромислі не допускаються. Віднов- лення зношеної робочої поверхні коромисла можна здійснювати наплавленням з наступною обробкою по шаблону. Фільтр, що забруднився, повинен бути ре- тельно промитий у чистому бензині й обдутий стисненим повітрям. На поверхні сітки фільтра не допускаються розриви і інші дефекти.  Рис 14.69 - Пристосування для перевірки пружності пружин діафрагми і пружин клапанів бензинових насосів. Площини розйому корпуса і кришки, що мають забоїни та вм'ятини, повинні бути притерті за допомогою наждачного бруска. При встановленні кришки насо- са на корпус з'єднувальні гвинти слід затягувати при відтиснутій вниз у крайнє робоче положення діафрагмі. У складеному насосі важіль повинний вільно ко- ливатись на осі та повертатися у вихідне положення під дією пружини; осьове пересування важеля неповинне перевищувати 0,8 мм. Після складання насос випробовують на приладі 374 (рис.14.70) на тиск нагнітання, падіння тиску (сумарну гідравлічну щільність) і подачу. Наприклад, тиск нагнітання насоса Б-10 повинен бути в межах 20…30 кПа, а падіння тиску за 30 с не повинне перевищувати 10 кПа; при цьому подача за 10 повних ходів важеля повинна складати 85 см3.  Рис. 14.70 - Прилад типу 374 для випробовування бензинових насосів авто- мобільних двигунів : 1 – випробувальний насос; 2 – мірний циліндр; 3 – триходо- вий кран; 4 – манометр; 5 – колодка кранів; 6 – рукоятка; 7 – бачок для палива. У карбюраторах спрацьовуються спряжені поверхні голчастих клапанів та їх гнізд, змінюється пропускна здатність жиклерів (за рахунок збільшення отворів, їх засмічення тощо), пошкоджуються поплавки, порушується щільність прилягання дросельної і повітряної заслінок до стінок порожнин; спрацьову- ються деталі прискорювальних насосів, поверхні отворів і осей у важелях; пошкоджуються різі, виникають тріщини в корпусах. Несправні деталі карбюратора після перевірки ремонтують або заміню- ють новими. Крім загального контролю, ряд деталей і вузлів, що впливають на приготування необхідного складу суміші, перевіряються на спеціальних пристосуваннях відповідно до технічних умов на їх ремонт і регулювання. Пе- ревірці піддаються поплавки, голчасті клапани поплавкового механізму, жиклери, дифузори, пружини крил дифузора, деталі вакуумного привода економайзера, обмежувач максимальних обертів колінчастого вала. Порушення герметичності в спряженні «голчастий клапан - гніздо клапана», а також пошкодження поплавка викликають переливання бензину через сопла розпилювачів та збагачення робочої суміші. Внаслідок тривалої роботи на збага- ченій суміші в камерах згорання й на свічках відкладається смола й сажа, за- коксовуються поршневі кільця і клапани, швидко забруднюється масло в карте- рі двигуна тощо. Поплавки перевіряють на герметичність і відповідність ваги вимогам те- хнічних умов. Перевірка поплавка на герметичність виконується опусканням його в гарячу воду з температурою до 80°С та витримуванням у воді не менш 1 хв. Відсутність або наявність пухирців повітря вкаже на герметичність поплавка або на наявність тріщини або отвору. Тріщини й отвори в поплавку запаюють м'якими припоями (ПОС-30), попередньо витримавши поплавок в кип’ятку до по- вного випару бензину. Вм'ятини поплавка усувають правленням, для чого поп- лавок попередньо розпаюють і після виправлення знову спаюють. При пайці поплавців необхідно витримувати їх вагу у відповідності до регулювальних даних карбюраторів. Для перевірки голчастого клапана поплавкової камери на герметичність іс- нує кілька приладів, один із яких (конструкції НИИАТ) показаний на рис.14.71. На панелі 3 приладу змонтовані дві трубки 4 і 6, з'єднані між собою гумовим шлангом 5. Перед випробуванням клапана трубку 4 піднімають на висоту 250 мм (до верхнього упору) і заливають у нього воду до моменту, поки рівень води в трубці 6 не буде перебувати проти мітки на шкалі «рівень води». Після того як го- лчастий клапан, що перевіряється, буде вкручений у штуцер 1, опускають труб- ку 4 до нижнього упору й за секундоміром 2 стежать за падінням рівня води в трубці 6, яке за 30 с не повинне бути більше 12 мм. Більша швидкість падіння буде вказувати на необхідність притирання або заміни клапана. Спрацьовану конусну поверхню голчастого клапана шліфують під кутом 30° до осі обертання голки, а гніздо обробляють зенківкою, що має кут між робочими поверхнями 60°, до виведення слідів спрацювання. Потім їх разом притирають 10-мікронною пастою ГОИ або НЗТА до утворення пояска матової по- верхні.  Рис. 14.71 - Прилад для перевірки герметичності голчастого клапану. Засмічення жиклерів, підсмоктування повітря через нещільності, тріщини, збільшені зазори між віссю дросельної заслінки та бобишками призводять до утворення збідненої суміші, внаслідок чого суміш горить повільніше і в карбюра- торі відбуваються спалахи. При цьому двигун перегрівається, і як наслідок різ- ко знижується його потужність. Розбирають (і складають) карбюратори за допомогою настільного при- строю, який дає змогу обертати карбюратор навколо його вертикальної осі на 360° і горизонтально – на 90°. Деталі карбюратора промивають у гасі й очищають волосяними щітками або за допомогою ультразвуку; деталі на яких є смолисті відкладення (жиклери, розпилювачі), промивають у закритих ваннах ацетоном. Жиклери й розпилювачі продувають стисненим повітрям; забороняється прочища- ти отвори дротом, а також протирати деталі ганчір'ям. Спрацьовані поверхні отворів жиклерів запаюють твердим припоєм, зачи- щають напливи, потім просвердлюють отвори й доводять їх до потрібної про- пускної здатності розгортанням. Відновлені жиклери (а також нові й ті, що були в експлуатації) перевіряють на приладах НИИАТ-528М або КП-1603. Перевірка жи- клерів на пропускну здатність полягає у вимірюванні кількості води, яка може пройти через калібрований (розгорнутий) отвір жиклера під напором 10 кПа про- тягом 1 хв. при температурі 19…21 °С. Результати перевірки мають узгоджуватися з даними технічних умов. Крім перевірки на пропускну здатність жиклери піддаються тарируванню. На рис.14.72 показаний прилад для тарирування жиклерів конструкції НИИАТ, що випускається ГАРО. Прилад має мірну (400 см3) колбу 2, напірний циліндр 4 і мірний циліндр 9, крани 3 і 6, зв'язані між собою тягою 5, і ванночку 8. Закривши крани 3 і 6, через воронку 1 заповнюють колбу 2 і напірний циліндр 4 водою; з мі- рного циліндра 9 через кран 11 воду зливають у ванночку 8, після чого кран 11 закривають. Гумову пробку з жиклером, що перевіряється, встановлюють у гніздо клапана 6, після чого швидким рухом опускають тягу 5, відкриваючи цим крани 3 і 6. Вода, надходячи з колби 2 у напірний циліндр 4 через жиклер, що пе- ревіряється 7, буде зливатися в бачок 8. Так як прохідний отвір крана 3 більше ніж калібрований отвір жиклера, частина води буде зливатися в мірний ци- ліндр 9. Коли надходження води з напірного циліндра 4 у мірний циліндр 9 припиниться, тягу 5 піднімають, закриваючи цим крани 3 і 6. За шкалою мірно- го циліндра 9 відраховують продуктивність жиклера в см3/хв. Шкала мірного ци- ліндра проградуйована по еталонних жиклерах на пропускну здатність у см3/хв. при напорі 1 м і температурі 20 °С, хоча дійсний напір води в приладі стано- вить 600 мм.  Рис. 11.72 - Прилад ГАРО для тарирування жиклерів. Періодично прилад повинен перевірятися на точність. Точність показань приладу може бути забезпечена при неодмінному дотриманні ємкості колби 400 см3 і часу витікання з неї води – 45 сек. Обсяг води в колбі регулюється пере- міщенням зливної трубки 10. Технологія відновлення спряжень «вісь – отвори важелів і заслінок», площин рознімання й різі така сама, як і при ремонті паливної апаратури дизелів. Тріщини в корпусах і кришках карбюраторів відновлюють клеєм на базі епо- ксидної смоли. Перед складанням карбюраторів поплавки зважують з точністю до 0,1 г; при цьому їх маса повинна відповідати технічним умовам. Наприклад маса поплавка карбюратора К-135МУ становить 19,4 г. Поплавок має знаходитися посередині поплавкової камери на певній висоті (рис.14.73), яка забезпечує вільний хід голчастого клапана не менш як 2 мм. Вільне пересування поплавка вздовж осі не повинне становити більш як 0,7 мм.  Рис 14.73 - Схема розміщення поплавка в карбюраторі К-135МУ. Насос-прискорювач повинен вільно пересуватися в отворі і повертатися у вихідне положення після того, як буде знято прикладене зусилля. Для перевірки подачі насоса-прискорювача поплавкову камеру наповнюють паливом (роблять 3…4 прокачування насосом), потім збирають у мензурку й вимірюють паливо, що витікає із сопел за десять повних циклів подачі насоса; у карбюраторах К-135МУ вона повинна дорівнювати 20 см3. У рухомих спряженнях «вісь – отвір» не повинно бути заїдань, заслінки мають легко прокручуватись разом з осями. Зазор між стінками патрубків карбюратора і повністю закритими заслі- нками повинен бути у дросельних заслінках 0,06…0,10 мм, у повітряних - 0,15…0,25 мм. Сітки паливних фільтрів мають прилягати до отворів по всьому контуру, забоїни на спряжених плоских поверхнях та пошкодження і вм'ятини на ущільнювальних прокладках не допускається. Складені карбюратори перевіряють на герметичність спряжень і регулю- ють рівень палива у поплавковій камері, подачу насоса-прискорювача і мо- мент включення клапана економайзера (рис.14.74). Відсутність підтікань і рівень палива перевіряють, при тиску у магістральній трубці приладу - 20 кПа.  Рис. 14.74 - Прилад для перевірки якості складання карбюраторів. У разі необхідності, підгинають важіль поплавка або підкладають під гніздо запірної голки прокладки. Наприклад, відстань від рівня палива у поп- лавковій камері карбюратора К-135МУ до площини розйому камери має дорі- внювати 20±0,15 мм. Клапан економайзера повинен включатися в карбюраторі з вакуумним приводом тоді, коли розрідження за дроселем становитиме 16,6…17 кПа. Регулюють момент включення економайзера зміною товщини прокладки під клапаном. При механічному приводі економайзера регулювання проводять підгинанням кінця планки до зіткнення її з штовхачем або обертан- ням гайки на штовхачі. |