БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

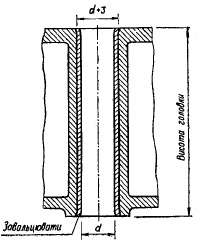

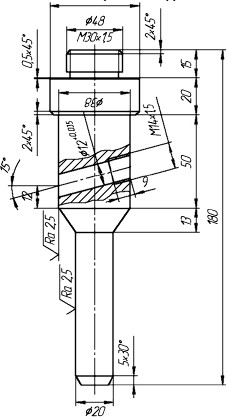

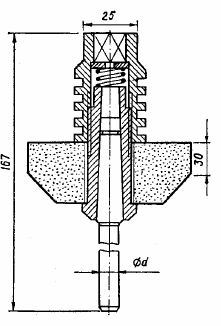

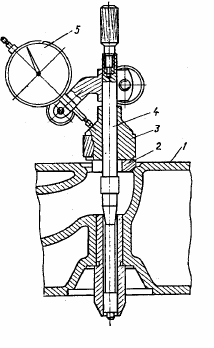

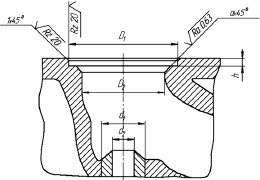

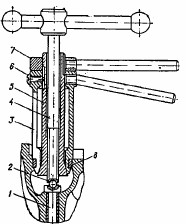

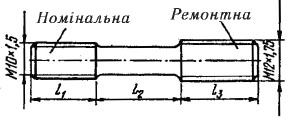

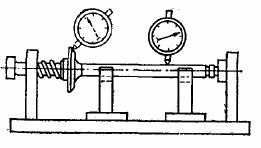

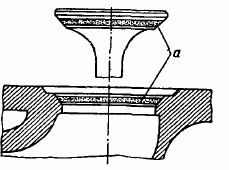

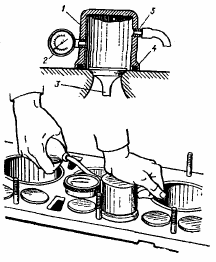

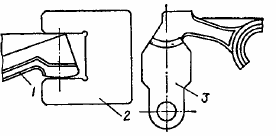

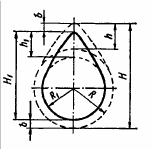

Ремонт головок циліндрів і деталей механізму газорозподілуДо основних дефектів головок циліндрів належать: механічне й корозійне спрацювання клапанних гнізд, передкамер і камер згорання; тріщини зовнішніх і внутрішніх стінок і перемичок; жолоблення привалкових поверхонь; пробоїни стінок; стирання і зминання поверхонь над гайками шпильок (де немає шайб); спрацювання поверхонь отворів під напрямні втулки клапанів і виточок під форсунки; порушення герметичності з'єднань з буртами гільз циліндрів і про- бками (заглушками), пошкодження різі, згин і злом шпильок, болтів і гвинтів. У головках бувають накип, відкладення і нагар, а також інші забруднення со- рочок охолодження, передкамер і камер згорання, впускних і випускних каналів. Технологія ремонту головок циліндрів з тріщинами і пробоїнами зовніш- ніх стінок така, як і для блоків циліндрів з подібними дефектами. Пробоїни, тріщини і корозійні пошкодження головок із алюмінієвих сплавів заварюють газовим заварюванням ацетиленокисневим або пропан- бутаново-кисневим полум'ям прутками, виготовленими з такого сплаву, як той, з якого вилита головка, або ж аргоно-дуговим зварюванням. Якщо тріщина проходить через отвір для шпильки або болти кріплення головки циліндрів до блока, або для штанги штовхача, цей отвір розсвердлю- ють на прохід і запресовують у нього тонкостінну втулку з натягами 0,03…0,05 мм (рис.14.33). Втулку виготовляють з маловуглецевої сталі і перед запресовуванням зовнішню поверхню покривають епоксидним клеєм або суриком.  Рис. 14.33 - Тонкостінна втулка, запресована у розточений отвір головки ци- ліндрів під шпильку. Тріщини головки в перемичках між клапанними гніздами, а також у пере- мичках між гніздами й виточками під вставки камер згоряння зварюють у гаря- чому стані головки чавунними прутками. Заварюють ацетиленокисневим полум'ям з невеликим надлишком ацетилену, користуючись стандартним або охолоджу- ваним водою пальником з наконечником №4 або №5. Отвори в головці для на- прямних втулок клапанів, нарізні отвори, виточки під форсунки перед зварю- ванням заповнюють теплостійкою пастою, азбестом або звичайною глиною. Головки циліндрів з неплощинністю привалкових до блоків поверхонь, що перевищує 0,10 мм, або з неплощинністю інших привалкових поверхонь понад 0,3 мм обробляють на фрезерному або плоскошліфувальному верстаті до усунення не- площинності. Так само обробляють привалкові поверхні головки, на яких є зварні шви або глибокі корозійні руйнування металу (більше 0,2 мм). Якщо припуск на обробку деталі менший як 0,2 мм, доцільно застосовувати плоске шліфування з охолодною рідиною (краще на верстаті з магнітним кріпленням деталей для змен- шення деформації при обробці). Спрацьовані поверхні під гайки шпильок кріплення головок до блоків тор- цюють за допомогою зенкера. Головки циліндрів із спрацьованими клапанними гніздами ремонтують фре- зеруванням або шліфуванням фасок гнізд, торцюванням прилеглих до гнізд по- верхонь головки, фрезеруванням всієї привалкової до блока поверхні головки, кі- льцюванням гнізд. Якщо притиранням фасок клапанів і гнізд не вдається забезпечити гер- метичність спряження, втрата якої сталася з причини спрацювання клапанних гнізд, гнізда піддають механічній обробці, щоб відновити початкову правильну форму зрізаного конуса і належне розташування його за глибиною гнізда. Для цього конусною фрезою або зенківкою з твердосплавними різальними пластин- ками з кутом 45° (для впускних гнізд автомобільних двигунів ЗИЛ – 30°) або ро- зточувальним різцем і різцевою оправкою (рис.14.34) на вертикально- розточувальному або свердлильному верстаті з робочих фасок клапанних гнізд знімають шар металу до видалення слідів спрацювання (за дослідними даними, у місцях найменшого спрацювання фасок знімають у середньому шар металу товщиною 0,2 мм). Потім за допомогою фрез з кутами 15° і 75° (15° і 60°) оброб- ляють допоміжні фаски гнізд так, щоб ширина робочої фаски становила 1,5…2 мм. Остаточну обробку робочих фасок гнізд (8 клас шорсткості) здійснюють чистови- ми фрезами з кутом 45° (або 30°) вручну. Для забезпечення герметичного приля- гання клапанів до гнізд їх взаємно притирають абразивом або алмазом (ельбором). Якщо кут заточування чистових фрез дещо збільшений порівняно з кутом за- точування клапана (на 1°), притирання можна не робити. Клапанні гнізда головок циліндрів двигунів автомобілів ЗИЛ, ГАЗ і САЗ (та деяких інших) із вставними кільцями (сідлами), виготовленими з твердих високолегованих сталей і чавунів, обробляють різцями з твердих сплавів або абра- зивними чи алмазними кругами. Шліфують планетарно-шліфувальними прила- дами (типу ОПР-1334А, 2447 та ін.) або шліфувальною оправкою (рис.14.35), яка приводиться в рух електродрилем. Шліфувальними приладами (оправкою) часто доводять поверхні фасок клапанних гнізд після обробки їх фрезами або різ- цями.  Рис. 14.34 - Різцева оправка для обробки фасок клапанних гнізд головки ци- ліндрів. При фрезеруванні або розточуванні клапанних гнізд хвостовик оправки (див. рис.14.34) спряжується з отвором запресованої в головку циліндрів і розвернутої до номінального розміру напрямної втулки клапана з зазором 0,03…0,05 мм. Биття остаточно обробленої робочої поверхні фаски клапанного гнізда відно- сно внутрішньої поверхні напрямної втулки клапана (рис.14.36) не повинно пере- вищувати 0,05 мм.  Рис. 14.35 - Шліфувальна оправка. Якщо утопання тарілки нового клапана номінального розміру (еталона) у гні- здах головки циліндрів більше допустимого, такі гнізда торцюють зенківкою (тор- цевою фрезою), зовнішній діаметр якої на 6…8 мм більший за діаметр тарілки від- повідного клапана. Допустима глибина торцювання відносно початкового поло- ження фасок гнізд головки не повинна перевищувати 2 мм.  Рис. 14.36 - Схема перевірки биття робочої фаски клапанного гнізда відносно поверхні отвору напрямної втулки клапана : 1 – головка циліндра; 2 - вимірюваль- на пластина (ВКЗ); 3 – втулка; 4 – оправка з рукояткою; 5 – індикаторна головка. Для наступної обробки клапанних гнізд головку циліндрів встановлюють привалковою до блока поверхнею вгору на столі вертикально-розточувального або свердлильного верстата. Потім за допомогою розточувального різця й оправки (див. рис.14.34), напрямний стрижень якої оброблено на розмір отвору під на- прямну втулку клапана (з урахуванням зазора 0,02…0,04 мм), обробляють гнізда (рис.14.37) до номінальних розмірів. Остаточну обробку фасок клапанних гнізд при цьому здійснюють конічними фрезами з кутами 15°, 75° і 45° (30°) або відповід- ними шліфувальними пристроями.  Рис. 14.37 - Клапанне гніздо головки циліндрів : h – глибина розміщення (утопання) робочої фаски. Під час складання головки циліндрів, у якій торцьовані гнізда або фрезерова- на привалкова до блока поверхня (на 2…2,5 мм), під пружини клапанів треба вста- новити (приклеїти) кільцеві плоскі шайби для того, щоб зусилля клапанних пружин у складеному вигляді не знижувалось. Товщина таких шайб повинна від- повідати товщині знятого з площини головки шару металу. Для підвищення довговічності і поліпшення ремонтопридатності головки циліндрів автомобільних двигунів ЗИЛ, ЗМЗ та інших виготовляють із встав- ними сідлами (кільцями) клапанів. Сідла впускних гнізд цих головок високоле- говані стальні, а випускних – чавунні леговані. Якщо ці гнізда (сідла) спрацювали- ся, їх замінюють новими номінального або ремонтного (за зовнішнім діаметром) розміру, використовуючи різні знімачі (рис.14.38). Спрацьовану або зірвану різь в головці циліндрів відновлюють за допо- могою нарізних втулок або ступінчастих шпильок ремонтних розмірів (рис.14.39). Зовнішній діаметр ремонтної нарізної втулки роблять на 4…5 мм більшим за діаметр відновлюваного нарізного отвору. Зовнішню різь втулки роб- лять тугу, внутрішню – таку, щоб відповідала різі в головці (номінального розмі- ру). Довжина втулки дорівнює довжині різі в отворі головки.  Рис. 14.38 - Знімач запресованого сідла клапана : 1 – упор (втулка); 2 – упор- на кулька з гніздом; 3 – цанга; 4 – гвинт; 5 – конус; 6 – стопорний гвинт; 7 – гайка; 8 – сідло клапана. Отвори головки під напрямні втулки клапанів з гранично спрацьованими по- верхнями (натяг менший як 0,002 мм) відновлюють встановленням нарізної втулки на білилах або гладенької втулки на клею ВС-10Т або на епоксидній смолі з наступною обробкою внутрішньої поверхні під розмір стрижня клапана. Для деяких двигунів промисловість випускає напрямні втулки клапанів із збільше- ними на 0,05…0,10 мм ремонтними розмірами зовнішнього діаметра. Тоді у спра- цьовані отвори головок циліндрів запресовують ремонтні втулки із збільшеним ро- зміром.  Рис. 14.39 - Шпилька ремонтного розміру (ступінчаста). Довжини l1, l2, l3 такі самі, як і для шпильок номінального розміру. Можна збільшувати зовнішні діаметри напрямних втулок стандартних роз- мірів, використовуючи властивість чавуну незворотно збільшувати свій об'єм при нагріванні. Для цього нові номінального розміру втулки нагрівають у муфе- льній печі поступово (250…300°С/год.) до температури 700°С. Після потрібного видержування у печі втулки повинні остигати поступово разом з піччю або в термоізоляційному середовищі протягом 2,5…3 год. Зовнішній діаметр втулок з чавуну СЧ 18-36 при видержуванні в печі з температурою 720…750 °С протягом 10 хв. збільшується на 0,05 мм, при видержуванні протягом 20 хв. – на 0,08 мм, а протягом 40 хв. – на 0,12 мм. У втулках з антифрикційного чавуну зовнішній діаметр при зазначеній термічній обробці збільшується приблизно у три рази повільніше, ніж у втулках із сірого чавуну, а абсолютне його зростання у два рази менше, ніж у втулках із сірого чавуну. Після ремонту головки циліндрів проходять гідравлічне випробування під тиском 0,3…0,4 МПа протягом 4…5 хв. Течі і потіння (просочування) стінок у зва- рних швів не повинно бути. У клапанах спрацьовуються насамперед робочі фаски тарілок, а також ци- ліндричні і торцеві поверхні їхніх стрижнів. Має місце корозійне спрацювання головним чином у місцях переходу від тарілки до стрижня і на фасках, а та- кож згин стрижня клапана. Якщо стрижень клапана зігнутий більш як на 0,04 мм, цей дефект усувають вирівнюванням на ручному пресі або молотком з мідним бойком на правильній плиті. Згин стрижня, а також биття робочої фаски тарі- лки визначають за допомогою індикаторної головки при встановленні клапана на призмах (рис.14.40), які додаються до спеціального верстата СШК-3М для шліфування фасок тарілок і торців стрижнів клапанів. Спрацьовану циліндричну поверхню стрижня клапана шліфують на безцентрово-шліфувальному верстаті до виведення слідів спрацювання або до ремонтного розміру отвору втулки.  Рис. 14.40 - Схема перевірки биття стрижня і робочої фаски клапана, встано- вленого на призмах. Поверхня торця клапана повинна бути перпендикулярною до твірної зовні- шньої поверхні стрижня з точністю не нижче 0,05 мм на довжині 10 мм. Шо- рсткість поверхонь торця і стрижня клапана доводять до 7 класу, а робочої фаски тарілки – до 8 класу. Кут нахилу фаски для більшості клапанів повинен стано- вити 45…30°, а впускних клапанів двигунів автомобілів ЗИЛ, та деяких інших – 60…30°. Непрямолінійність стрижня клапана не повинна перевищувати 0,02 мм на довжині 100 мм, биття конічної поверхні тарілки відносно твірної стрижня – не більше 0,05 мм. Тарілки клапанів, висота циліндричного пояска яких менше від 0,05 мм, проточують, зменшуючи діаметр тарілки на 1 мм. Спрацьовані зменшені тарілки клапанів переточують на менший розмір для двигунів інших марок. При цьо- му треба стежити, щоб впускні клапани не були переточені на випускні (протиле- жне переточувавання допустиме). Притерті конусні поверхні тарілок клапанів і гнізд головок циліндрів (рис.14.41) повинні забезпечувати герметичність спряжень. Під час випробування якості притирання гас, залитий у впускні й випускні канали, не повинен просо- чуватися між спряженими фасками протягом 3 хв. Якість притирання перевіря- ють також за допомогою пневматичного пристрою, зображеного на рис.14.42. Притирання клапанів проводять на верстатах типу ОПР-1841А або М-3. Міні- мальна ширина притертих фасок – 0,8…1,5 мм.  Рис. 14.41 - Притерті і концентричні смуги (а) на робочих фасках клапанів і гніздах головки циліндрів. Штовхачі клапанів як грибоподібні, так і циліндричні безступінчасті, спрацьовуються у місцях спряження їх з напрямними втулками або поверхнями отворів блока циліндрів, з кулачками розподільних валів і штангами клапанів. При спрацюванні зовнішньої циліндричної поверхні більш як на 0,2 мм штовхач шліфують на круглошліфувальному або безцентрово-шліфувальному верстаті. Спрацьовані штовхачі номінального розміру шліфують до зменшеного ремонт- ного розміру. Шорсткість шліфованої поверхні повинна відповідати 7 класу, а ова- льність і конусність її – не перевищувати 0,02 мм. Граничне спрацювання повер- хонь виточок штовхачів під штанги становить 1 мм. Штовхачі з тріщинами або граничним спрацюванням внутрішніх поверхонь спряжених із штангами вибра- ковують.  Рис. 14.42 - Перевірка стисненим повітрям якості притирання клапана і гнізда головки циліндрів : 1 – стакан; 2 – манометр; 3 – контрольований клапан у гнізді головки; 4 – ущільнювальне гумове кільце; 5 – впускний отвір для повітря. Нерівності від спрацювання штовхачів у спряженнях з кулачками розпо- дільних валів усувають шліфуванням, забезпечуючи при цьому початкову сферич- ну, конусну або плоску форми робочих поверхонь. Допускається наплавлення зов- нішніх поверхонь твердими сплавами типу сормайт, легованими стальними елект- родами (ЭНГ-50 та ін.), контактним приварюванням металевих порошків тощо. У валиках коромисел спрацьовується зовнішня поверхня у спряженнях із втулками коромисел. Спрацьовані валики відновлюють твердим залізненням або вібродуговим наплавленням з наступним шліфуванням до номінального розміру. Допустимим є відновлення валиків також електроконтактним приварюванням ме- талевих порошків з наступною механічною обробкою. Коромисла клапанів можуть мати такі дефекти: спрацювання поверхонь бойків, внутрішніх поверхонь втулок, послаблення посадки втулок у коромис- лах, спрацювання різі під регулювальний гвинт. Бойки, спрацьовані по висоті більш як на 3 мм, наплавляють сормайтом і шліфують на верстаті СШК-3М, забезпечуючи при цьому потрібний радіус сфери і висоту (рис.14.43). Спрацьовані отвори під втулки розгортають до виве- дення слідів спрацювання, а втулки замінюють новими. Основними дефектами розподільних валів є: згин, спрацювання кулач- ків, опорних і посадочних шийок, шпонкових канавок, а також спрацювання і пош- кодження різі.  Рис. 14.43 - Контроль якості висоти і профілю бойка коромисла : 1 – бойок коромисла; 2 – шаблон висоти; 3 – шаблон профілю. Якщо биття опорної або посадочної шийки відносно крайніх опорних шийок перевищує 0,1 мм, вал правлять на гідравлічному пресі з встановленням під серед- ню шийку вала контрольного упора (обмежувача згину при правці). Кулачки валів, що спрацьовані на 0,8…1,2 мм, шліфують до зменшеного подібного профі- лю з використанням шліфувально-копіювальних верстатів (3А-433 та ін.) або круглошліфувальних верстатів з копіювальними пристроями. При цьому підйом клапана відремонтованим кулачком буде такий, як і новим кулачком (рис.14.44).  Рис. 14.44 - Кулачок розподільного вала, перешліфований на менший подіб- ний профіль (h=h1). При наступному граничному спрацюванні кулачків вал відновлюють ду- говим наплавленням з наступною механічною обробкою на токарному та шліфу- вально-копіювальному верстатах до номінальних розмірів. Перед наплавленням перевіряють стан поверхонь центрових отворів вала і, у разі необхідності, їх прав- лять. Потім вал кладуть горизонтально у ванну з водою так, щоб кулачки наполо- вину були занурені у воду. Наварюють кулачки стійкими проти спрацювання стальними електродами Т590 (Т620) або сормайтом; допускається наварювання чавунними прутками Б6. Кулачки, наварені стійкими проти спрацювання стальни- ми електродами або твердими сплавами, шліфують кругами Э10…20 твердістю СМ1 або СМ2; наварені чавунними прутками – карборундовими кругами з такою самою твердістю. Нормальні зазори між опорними шийками розподільних валів і підшипни- ками ковзання становлять 0,04…0,08 мм; допустимі зазори в цих спряженнях для шийок з діаметром до 40 мм – 0,20 мм, для шийок більших розмірів – 0,25 мм, граничні зазори – відповідно 0,4 і 0,5 мм. Якщо спрацювання шийок валів більше допустимого, їх шліфують під зменшені ремонтні розміри підшипників (вту- лок), забезпечуючи при цьому нормальні зазори у спряженнях. Гранично спра- цьовані шийки відновлюють вібродуговим (електровібраційним) наплавленням, металізацією або гальванічним залізненням з наступним шліфуванням до номіна- льного або збільшеного ремонтного розміру. Гранично спрацьовані шийки розподільних валів під шестерні відновлюють електроіскровим нарощуванням, вібродуговим наплавленням або залізненням з наступною механічною обробкою до номінальних розмірів. Якщо ширина шпонкової канавки вала збільшилася внаслідок стирання або зминання до зазору між шпонкою 0,02 мм і більше, канавки фрезерують під збільшений ремонтний розмір шпонки, забезпечуючи у спряженні нормальну по- садку – натяг 0,01…0,05 мм. Зміщення профрезерованої шпонкової канавки від- носно початкового її положення не повинно перевищувати 0,08 мм. |