БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

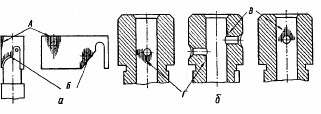

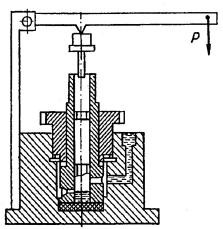

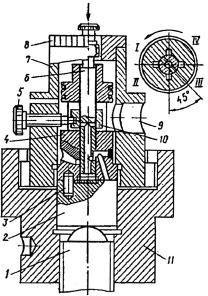

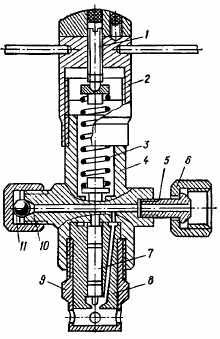

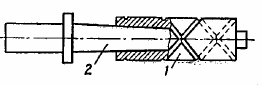

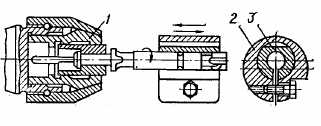

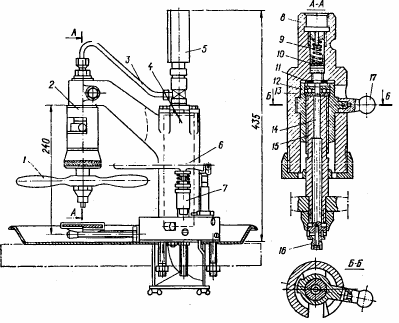

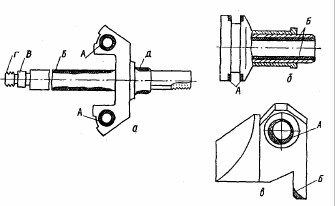

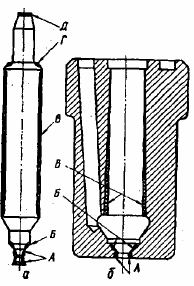

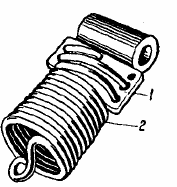

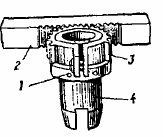

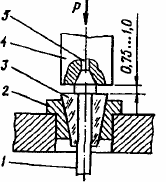

Рис. 14.57 - Спрацювання плунжера (а) і гільзи (б) : А і Б – місця найбільшого спрацювання плунжера (розміщених проти впускного й відсічного вікон гільзи); В і Г – місця найбільшого спрацювання гільзи. Плунжерні пари без слідів корозії і подряпин випробовують на приладі КП-1640А, який працює за схемою, наведеною на рис.14.58. Якщо тривалість просочування суміші становить більше 3 с при тиску 2,2 МПа пара «гільза – плун- жер» вважається придатною. Пари, які мають щільність меншу за 3 с, вибракову- ють.  Рис. 14.58 - Схема гідравлічного випробовування плунжерних пар. Для перевірки плунжерної пари насосів виготовляють спеціальне гніздо (рис.14.59) до приладу КП-1640А і на важіль приладу встановлюють додатковий вантаж масою 40 Н. Плунжерна пара вважається непридатною, якщо тривалість просочування суміші через спряження менша 5 с і різниця показників за окремими штуцерами перевищує 2 с.  Рис. 14.59 - Гніздо до приладу КП-1640А для випробовування щільності плу- нжерних пар насосів НД : 1 і 5 – гвинти; 2 – підп’ятник; 3 – штифт; 4 – гільза; 6 – плунжер; 7 – головка; 8 – лімб; 9 – канал; 10 – дозатор; 11 – корпус. Для визначення технічного стану плунжерних пар до розбирання палив- ного насоса користуються максиметром (рис.14.60), який за своєю будовою аналогічний до будови форсунки. Обертанням мікрометричної головки 2 регу- люють затяжку пружини 3 і таким чином вимірюють тиск впорскуванням. На корпусі 4 і по окружності головки 2 є поділки, по яких з точністю до 0,5 МПа можна визначити, на який тиск впорскування затягнута пружина 3. Максиметр приєднують до штуцера насосного елемента замість паливопровода високого тиску. Встановлюють максимальну подачу палива насосом, а швидкість обертан- ня кулачкового вала таку саму, як і при пуску дизеля пусковим пристроєм (близько 100…150 об/хв.). Поступово затягуючи обертанням мікрометричної головки пружину, спостерігають за впорскуванням через розпилювач максиметра. Якщо при затягуванні пружини на тиск впорскування в середньому нижче 30 МПа почи- нають спостерігатися перебої або припиняється впорскування через розпилю- вач, така пара непридатна для подальшої експлуатації. Плунжери й гільзи, що мають задири, канавки, сколи та корозійне спра- цювання на торцях, вибраковують.  Рис.14.60 - Максиметр : 1 – установочний гвинт; 2 – мікрометрична головка; 3 – пружина; 4 – корпус; 5 і 10 – штуцери; 6 – накидна гайка; 7 – голка- розпилювач; 8 – корпус розпилювача; 9 – гайка; 11 – кулька. Перед відновленням плунжерних пар способом підбирання їх розкомпле- ктовують, після чого підбирають плунжери до гільз так, щоб плунжер не входив у гільзу від зусилля руки. Після цього внутрішню поверхню гільзи попередньо шліфують (притирають) протягом 50…60 с за допомогою чавунного притира (рис.14.61) і 10-мікронної пасти М10 (НЗТА або ГОИ) до виведення слідів спра- цювання (матових плям). Потім гільзу промивають у бензині та остаточно шлі- фують 3-мікронною ельборною пастою ЛМЗ протягом 30…40 с. Аналогічно шліфують плунжер, застосовуючи чавунний притир – втулку (рис.11.62). Для вимірювання плунжерів застосовують горизонтальний оптиметр; овальність і конусність гільз визначають ротаметром.  Рис. 14.61 - Притир для гільзи : 1 – притир; 2 – конусна оправка. Після виведення слідів спрацювання і відновлення геометричних форм гільзи і плунжери підбирають у пари так, щоб плунжер входив у гільзу на гли- бину 30…40 мм з легким прихлопуванням. Потім здійснюють загальне притирання гільзи і плунжера мікронною пастою марки Д1-М на дизельному паливі протя- гом 60…90 с. Після промивання притертої пари у бензині плунжер, покритий ди- зельним паливом, під дією власної ваги повинен повільно входити в гільзу на всю довжину.  Рис. 14.62 - Схема притирання плунжера : 1 – шпиндель верстата; 2 – оправ- ка; 3 – притир. Режим протирання: швидкість обертання притира 250…300 об/хв., число подвійних ходів 60…80 за 1 хв., вихід притира (перебіг) – ј його довжини, почат- ковий тиск на притир 0,1…0,2 МПа; температура в приміщенні 18…20 °С. Оброб- ляти гільзу треба з обох боків, повертаючи її на 180 °, що підвищує точність цилін- дричної форми. Відновлені прецизійні пари випробують на гідравлічну щільність на при- ладі КП-1640А (див. рис.14.58), після чого їх сортують за групами щільності. Плунжерні пари, які мають значне спрацювання, відновлюють хрому- ванням плунжера. Для цього плунжери обробляють на точних шліфувальних верстатах до виведення слідів спрацювання. Потім плунжери миють у бензині і сушать на повітрі, знежирюють віденським вапном або свіжоприготованою гір- чицею, промивають у холодній і гарячій воді. Після закріплення плунжерів на підвісці їх ще раз промивають у холодній і гарячій воді з підвіскою і зану- рюють у ванну для хромування. У цій ванні плунжери спочатку декапіюють протягом 30…40 с при густині струму на анодах 10 А/дм2. Хромують при анод- ній густині струму 40 А/дм2 (приблизно 6 А на один плунжер) у ванні СО-5001А. Склад електроліту такий: на 1 л дистильованої води 150…200 г хромового ангід- риду (Cr2O3) і 1,5…2,0 г сірчаної кислоти (H2SO4). Після хромування плунжери з підвіскою виймають з ванни і промивають спочатку в дистильованій (у баку), а потім у проточній воді. Щоб видалити водень, розчинений у хромовому шарі, і зменшити ламкість шару, плунжери видержу- ють у масляній ванні або в сушильній шафі при температурі 160…180 °С протягом 2 год. Товщина шару хрому повинна компенсувати розмір спрацювання, шару попереднього шліфування і припуску на остаточну обробку. Твердість покриття повинна знаходитися у межах HRC 60…65. Механічну обробку хромованих плу- нжерів провадять на круглошліфувальному верстаті або за допомогою при- строю (див. рис.14.62). Обробку внутрішніх поверхонь обтиснутих гільз здійс- нюють за допомогою притира і шліфувальної пасти (див. рис.14.61). Запірні конічні фаски і поверхні розвантажувальних поясків нагнітальних клапанів та їх спряжених поверхонь сідел клапанів спрацьовуються абразивними та іншими твердими частинами палива. Ступінь придатності спряження: «клапан гніздо (сідло)» визначають на приладі ПНК (КИ-1086), показаному на рис.14.63, на якому визначають герметичність спряження клапана по розван- тажувальному пояску і сумарну герметичність клапана по запірному конусу і розвантажувальному пояску. Нагнітальний клапан 11 у складеному вигляді з сідлом і прокладкою встановлюють у корпус 8 на упорний підшипник 13, для чого спочатку опускають втулку 12 за допомогою рукоятки 17. Потім піднімають їх разом з втулкою і гвинтом 15 до упору і запирають поворотом рукоятки у горизонтальний паз, після чого додатково притискують обертанням гвинта за допомогою рукоятки 1. Рукояткою 6 підкачувального насоса нагнітають дизель- не паливо до тиску 0,83 МПа і визначають сумарну герметичність клапана по запірному конусу і розвантажувальному пояску за тривалістю зниження тиску від 0,8 до 0,7 МПа, яка має становити не менш як 30 с. Після цього обертають го- ловку 16, прокручують гвинт 14 на дві поділки, що відповідає підйому клапана на 0,2 мм. Нагнітаючи паливо, доводять тиск до 0,25 МПа і визначають герме- тичність клапана по розвантажувальному пояску за тривалістю зниження тиску від 0,2 до 0,1 МПа, яка має становити не менш як 2 с.  Рис. 14.63 - Прилад ПНК для випробування нагнітальних клапанів паливних насосів : 1, 6 і 17 – рукоятки; 2 – пристрій для кріплення і випробовування нагніта- льного клапана (у складеному вигляді з сідлом); 3 – трубка; 4 – гідравлічний аку- мулятор; 5 – манометр; 7 – підкачувальний насос; 8 – корпус пристрою; 9 - пружи- на; 10 – поршень; 11 – випробуваний клапан з сідлом і прокладкою; 12 – втулка пе- ресувна; 13 – упорний шарикопідшипник; 14 і 15 – гвинти; 16 – головка. Якщо клапанна пара непридатна до експлуатації, її розкомплектовують і за отвором гнізда підбирають циліндричний поясок клапана. Така пара вважається придатною (за спряженням циліндричного пояска), якщо вкритий дизельним па- ливом клапан при температурі 18…20 °С під дією власної ваги плавно опуска- ється в гніздо при будь-якому повороті навколо власної осі. Спрацьовані ко- нічні поверхні клапана і сідла відновлюють взаємним притиранням 10- мікронною пастою, після чого деталі промивають у бензині, повторно прити- рають 3-мікронною пастою й остаточно промивають у бензині. Дуже спрацьовані циліндричні пояски клапанів відновлюють хромуванням подібно до плунжерів насосів. Якість загального припрацювання гнізда і клапана визначають на приладі КИ-1086 (див. рис.14.63). У спряжених деталях механізмів привода плунжерних і клапанних пар й регулювання подачі палива переважає механічне спрацювання. Спрацьовані циліндричні поверхні в корпусних деталях під гнізда і під- шипники кочення й ковзання відновлюють кільцюванням, місцевим залізненням або нанесенням епоксидної суміші з наступним розточуванням до номінальних або ремонтних розмірів. При цьому треба стежити за відновленням початкового взаємного розміщення деталей, зокрема, співвісності й паралельності. Посадоч- ні місця під підшипники кочення і сальники на валах треба відновлювати електроіскровим або гальванічним нарощуванням (залізненням, хромуванням) з наступним шліфуванням до номінальних розмірів. Спрацьовані циліндричні отвори у важелях, вилках, тягарцях та інших подібних деталях ремонтують роз- гортанням до вільних ремонтних розмірів з встановленням збільшених спряже- них деталей або розсвердлюванням з наступним запресуванням в отвори вту- лок з натягом 0,05…0,08 мм або фіксацією їх епоксидним клеєм. Спрацьовані втулки замінюють новими з наступним розгортанням до номінальних розмірів. При розсвердлюванні і розгортанні поверхонь отворів, осі яких мають збігатися, треба застосовувати кондуктори. Замість спрацьованих осей (валиків, пальців) виготовляють нові ремонт- ного або номінального розміру звичайно із сталі 45 за розмірами отворів, з ура- хуванням характеру посадки даного спряження. Особливо відповідальні валики й осі, наприклад, плаваючу вісь штовхача відновлюють хромуванням або залі- зненням з наступним шліфуванням до відповідних розмірів. Допустиме спрацювання кулачків вала по профілю 0,4 мм; вони можуть бу- ти або виправлені перешліфовуванням до зручного зменшеного профілю із ви- веденням слідів спрацювання (див. рис.14.44), або відновлені вібродуговим чи плазмовим наплавленням твердими сплавами (сормайтом, електродами Т-590, ОЗН-400 тощо) з наступним шліфуванням до номінального профілю. Торці ре- гулювання болтів штовхачів, спрацьовані у місцях контактів з тарілками пру- жин і з плунжерами, виправляють шліфуванням до виведення слідів спрацю- вання. Спрацьовані ділянки поверхонь рейок (у місцях спряжень з корпусами насосів) відновлюють наплавленням з наступною механічною обробкою. Корпуси насосних елементів з тріщинами у місцях посадок гільзи плунжера, зворотного клапана або штуцера вибраковують. У регуляторах паливних насосів спрацьовуються поверхні рухомих спряжень у кінематичному колі їх приводів, нерухомі спряження з натягами переходять у рухомі з зазорами, знижується пружність пружин, спрацьовуються виступи тя- гарців у місцях упору їх у підшипники, спрацьовуються зуби (по товщині) в зубча- стих передачах, різі та ін. Місця і характер спрацювання поверхонь деталей ру- хомих з'єднань регулятора показано на рис.14.64.  Рис. 14.64 - Місця і характер спрацювання деталей регулятора : а - хрестови- ни вантажів і валика : А – отворів під осі вантажів; Б – шийки валика під втулку; В і Д – шийок під підшипники; Г – різі; б – муфти регулятора з втулкою : А- торцевих поверхонь паза (канавки) під пальці вилкового важеля; Б – поверхні отвору втулки; в – вантажа регулятора із втулкою : А – отворів втулок під осі; Б – виступу в місцях упору в підшипник. Перелічені й можливі інші дефекти знижують чутливість дії регулятора, зна- чно збільшуючи вільний хід рейки (важелів), призводять до нестійкої роботи дви- гунів. Валики із спрацьованими шийками під втулки ковзних муфт (рис.14.64, а) шліфують під втулки зменшеного внутрішнього діаметра або хромують (залізню- ють) спрацьовані шийки з наступним шліфуванням до нормальних або збільше- них розмірів (під розвернуту втулку). Спрацьовані посадочні шийки валика під пі- дшипники кочення відновлюють електроіскровим нарощуванням, хромуванням або залізненням з наступним шліфуванням до номінальних розмірів. При спрацюванні торцевих поверхонь А кільцевого паза ковзної муфти (рис.14.64, б) ці поверхні проточують або шліфують до виведення слідів спрацю- вання, а у важіль встановлюють пальці збільшеного діаметра. Спрацьовані поверхні тягарців регулятора у місцях контакту з упорним підшипником ковзної муфти (рис.14.64, в) наплавляють і обробляють за шаблоном. Отвори втулок тягарців під осі хрестовини при спрацюванні до граничного ро- зміру просвердлюють або розгортають під осі збільшеного розміру. При цьому по кондуктору розсвердлюються в лінію осі в хрестовині під той самий збі- льшений розмір. Отвори в хрестовині можуть бути також відновлені до номі- нального розміру розсвердлюванням і запресуванням у них втулок. Втулки тя- гарців при цьому мають бути номінального розміру. Маса тягарців регулятора у складеному вигляді з втулкою має відповідати технічним умовам – 1,84…1,92 Н. Різниця у масі тягарців, що становлять пару, не повинна перевищувати 3…5 г. Велике значення для правильної роботи регулятора має стан його пру- жин. Тому під час ремонту перевіряють відповідність пружності пружин (див. рис.14.56) розмірам, зазначеним у технічних умовах. При складанні паливного насоса після встановлення втулки (гільзи) плун- жера і максимального закручування стопорного гвинта втулка плунжера повинна вільно пересуватися вздовж своєї осі в межах паза для хвостовика установоч- ного гвинта. Зусилля (крутний момент) затяжки штуцерів насосних елементів повинне бути в межах 100…120 Н·м; збільшення зусилля призводить до дефо- рмації втулки плунжера. Після затяжки штуцерів плунжери повинні вільно пе- ресуватися у втулках. Зазор між торцем плунжера і регулювальним гвинтом штов- хача не повинен бути меншим за 0,3 мм, коли кулачок встановлений у ВМТ, а плунжер піднятий до упору. Кулачковий вал повинен легко обертатись у підшип- никах від зусилля руки і мати осьовий розбіг у межах 0,05…0,15 мм. Осьовий розбіг вала регулюють встановленням або зняттям кільцевих регулювальних прокладок. Загальну висоту штовхача з регулювальним гвинтом для насоса, який складають, підбирають однакової висоти, а пружини – однакової пружності. Пі- дібрані за отворами штовхачі під дією власної ваги повинні плавно пересуватися в них. Рейки паливних насосів мають пересуватися вільно від зусилля не більш як 5 Н. Втулка упорної муфти з гумовими сухарями при закріпленій ведучій ше- стерні має прокручуватися під дією моменту 3,5 Н·м, а при припиненні дії – повер- татися у попереднє положення; при цьому кутовий люфт не повинен переви- щувати 8°. При складанні і встановленні регулятора паливного насоса попередньо його регулюють і настроюють відповідно до технічних умов на кожний тип регу- лятора. Встановлюють прокладки певної товщини і кількості, здійснюють по- переднє стиснення або розтяг з фіксацією на певну довжину і зусилля пру- жин, регулюють розмір вильоту (ходу) гвинта (штока) коректора, встановлюють виступання гвинта нормальних обертів, гвинта обмежувача мінімальних обертів холостого ходу, гвинта обмежувача максимальних обертів тощо. Вал регулятора повинен легко, від зусилля руки, обертатися у підшипни- ках і мати осьовий розбіг 0,04…0,08 мм. У складеному насосі з регулятором ви- сунута у кратне положення рейка має плавно повертатися у положення, що відповідає максимальній подачі палива. Зусилля пересування рейки не повинне перевищувати 5 Н. У складеній підкачувальній помпі хід її поршня і поршня ручного підкачу- вання повинен бути плавним, штовхач має вільно пересуватися в отворі від зу- силля руки і повертатися під дією пружини у вихідне положення. У форсунках спрацьовуються спряжені циліндричні поверхні голки і ко- рпуса розпилювача (рис.14.65) під дією головним чином абразивних частинок палива, а також торцеві поверхні пружин та інших деталей, що передають зу- силля пружини голці розпилювача. У багатодірчастих форсунках часто закоксо- вуються розпилювальні отвори. Спрацьовуються і зриваються різі під накидну гайку трубки високого тиску, зминається поверхня під конічний наконечник тру- бки. Сумарний технічний стан (спрацювання) запірних і напрямних поверхонь голки і корпуса розпилювача визначають випробуванням їх у складеній фор- сунці на герметичність з використанням приладів КП-1609А (КИ-562) і КИ-3333 або ж на стенді КИ-1404 з механічним приводом. Для перевірки гідравлічної щільності штифтових форсунок створюють тиск 22 МПа, і, коли стрілка манометра покаже тиск 20 МПа, включають секундомір, який виключають при 18 МПа. Зни- ження тиску палива з 20 до 18 МПа повинно бути не менше, як за 5 с. У багатодір- частих форсунках час падіння тиску з 35 до 30 МПа не повинен бути менший 15 с.  Рис. 14.65 - Місця і характер спрацювання деталей розпилювача штифтової форсунки : а – поверхонь голки : А – штифта; Б – запірного конуса; В – напрямної частини; Г – торцевої у спряженні з корпусом форсунки; Д – торцевої у спряженні із стержнем пружини; б – поверхонь корпуса розпилювача : А – сопла; Б - запірно- го конуса; В – напрямної частини. Розпилювачі, які вийшли з допустимої гідравлічної щільності, як по за- пірних конусах, так і по циліндричній поверхні, відновлюють способом підбору деталей так само, як і плунжерні пари. Нещільність по конічних і циліндричних поверхнях усувають загальним притиранням 1…3-мікронною пастою. Голка розпилювача, висунута з корпуса на 1/3 її довжини, повинна плавно опускатися в корпус під дією власної ваги, при цьому корпус голки повинен бути нахилений під кутом 45°. Складають форсунки на стенді ОР-5227 або в затискному пристрої л(ещатах). Для усунення деформації, гайку розпилювача затягують моментом 120 Н·м для штифтових форсунок, 200 Н·м – для безштифтових і 80 Н·м – для багатодірчастих. Складені форсунки обкатують на стенді КИ-921М або КИ- 1766 протягом 10 хв при тиску на 10% вищому за нормальний тиск початку подачі палива і швидкості обертання кулачкового вала насоса 800…900 об/хв. Тиск по- чатку подачі палива залежить від марки двигуна; для перевірки використову- ють прилад КИ-3333 або стенд КИ-1404. Регулюють тиск зміною пружності пружини форсунки за допомогою регулювального гвинта. Якість розпилювання палива перевіряють при нормальному тиску впорскування, а також при тисках на 2…2,5 МПа вище і нижче нормального. Швидкість підкачування палива 70…80 впорскувань за 1 хв. Паливо, що виходить з розпилювача, повинно бути у туманоподібному стані, без помітних візуально крапель, струминок і підтікан- ня з розпилювача. Конус розпилу повинен бути рівним, без зміщень. Впорску- вання повинно супроводжуватися різким характерним звуком. Відбиток палива, впорскнутого на аркуш паперу з відстані 210 мм від торця розпилювача, пови- нен мати правильну геометричну форму (коло) і рівномірне змочення. У багатодірчастих форсунках перевіряють наявність і рівномірність впор- скування палива через всі отвори, здійснюючи впорскування на темний метале- вий кран. Відрегульовані форсунки під'єднують до паливного насоса і обкатують про- тягом 10 хв при повній подачі палива і номінальній швидкості обертання ку- лачкового вала. Обкатані форсунки знову встановлюють на той самий прилад або стенд для перевірки герметичності і якості розпилювання. Потім форсунки перевіряють на продуктивність при повній подачі пали- ва і нормальній швидкості обертання кулачкового вала протягом 2 хв. Резуль- тати перевірки порівнюють з даними технічних умов. Різниця в продуктивності комплекту форсунок, які встановлюють на двигун, не повинна перевищувати 1…1,5 см3/хв. Випробовують і регулюють паливний насос з регулятором і форсунками на стенді СДТА-2 (КИ-921М). Складений насос з регулятором заправляють маслом (М10Г2), вручну прокручують кулачковий вал і встановлюють на стенд. Осі плун- жерів насосів повинні бути в одній площині з лінією, що проходить через ну- льову поділку на нерухомому диску, і віссю обертання градуйованого диска. Обкатують і випробовують насос на дизельному паливі при температурі в при- міщені 18…20 °С. Включають стенд і видаляють повітря із системи, після чого обкатують насос без форсунок протягом 5 хв. при повній подачі палива і номіналь- ній швидкості обертання кулачкового вала. Потім до насоса приєднують комплект відрегульованих форсунок і на тому самому режимі обкатують його протягом 30±5 хв. Тиск палива в головці насоса повинен бути в межах 0,8…0,15 МПа, тиск відк- ривання нагнітальних клапанів – 1…2 МПа та початку піднімання голки форсунки 13…21 МПа (залежно від марки насоса). Перевірка роботи регулятора полягає у визначенні швидкості обертання на початку і при припиненні дії регулятора. Для цього зовнішній важіль керування ре- гулятором встановлюють у крайнє положення (пересувають до упору в болт мак- симальної подачі), що повинно відповідати номінальній швидкості обертання кулачкового вала насоса. Початок дії регулятора, тобто початок руху рейки, по- винен наступати у всіх типах насосів при швидкості обертання кулачкового вала, що перевищує на 10…25 об/хв. номінальну швидкість обертання. Якщо треба, швидкість обертання початку дії регулятора регулюють збільшенням або зме- ншенням пружності відповідних пружин компенсуючими пристроями: болтами, гвинтами, прокладками, зміною жорсткості пружин (рис.14.66).  Рис. 14.66 - Механізм зміни жорсткості (кількості робочих витків) пружини в малогабаритних регуляторах : 1 – пластинка з отворами; 2 – пружина регулятора. Після того, як регулятор настроєний на початок дії, його перевіряють на ав- томатичне відключення подачі палива. Для цього збільшують швидкість обер- тання кулачкового вала у середньому на 100 об/хв. проти номінальної, при якій подача палива насосом повинна бути припинена. Якщо треба, автоматичне виключення подачі палива регулюють зміною пружності відповідних пружин. Регулюють насоси на продуктивність при максимальній подачі палива і на номінальній швидкості обертання кулачкового вала протягом 1 хв. Насоси двигуна випробують при швидкості обертання вала на 100 об/хв. менше номіналь- ної. Подача палива кожною секцією визначається об'ємним способом за допо- могою мірних мензурок стенда. Об'єм зібраного у мензурки палива порівнюють з табличними даними технічних умов і при необхідності зменшують або збільшують його подачу. В паливних насосах з поворотом плунжерів, за допомогою пересування хо- мутика на рейці збільшують або зменшують подачу палива. Пересування хомутика на рейці на 0,1 мм змінює подачу палива секцій насоса на 0,8…0,9 см3/хв. У на- сосах з приводом «рейка – зубчатий вінець» подачу палива змінюють кутовим поворотом гільзи керування плунжером відносно зубчастого вінця (рис.14.67). Для збільшення подачі гільзу повертають за стрілкою годинника, для змен- шення – проти стрілки годинника. Поворот гільзи на одну риску змінює подачу палива на 12…15 см3/хв.  Рис. 14.67 - Вузол регулювання насосів на подачу палива : 1 – стяжний гвинт; 2 – рейка; 3 – зубчатий вінець; 4 – поворотна втулка. Кут початку подачі палива перевіряють і регулюють при номінальній швид- кості обертання кулачкового вала і максимальній подачі палива. Встановлю- ють кут початку подачі палива даної секції насоса за допомогою стробоскопіч- ного пристрою. В стаканах, куди встановлюють форсунки, розміщенні електричні датчи- ки, які являють собою рухомий і нерухомий контакти, ввімкненні в електрон- ну схему стробоскопічного пристрою. При впорскуванні під тиском палива з форсунки контакти датчиків замикаються, створюючи розряд конденсатора схеми на електроди імпульсної лампи, викликаючи світловий спалах. У стендах СДТА-2 на валу привода насоса встановлено прозорий диск з коловою шкалою від 0 до 360°, а нерухомий диск має вікно з візиром. Нерухомий диск закріплюють так, щоб його візир збігався з нульовою поділкою рухомого диска при ВМТ плунжера першої секції насоса (візир має збігатися з рискою на передній панелі стенда). При спалаху лампи напроти візира буде та поділка шкали рухомого диска, яка відповідає куту початку впорскування палива. Регу- люють цей кут майже у всіх типах паливних насосів обертанням регулювального болта штовхача. Для того, щоб паливо подавалося раніше, регулювальний болт викручують, а для пізнішої подачі – вкручують. Після регулювання першої секції її тумблер виключають, включають тумблер наступної секції і регулювання здійс- нюють аналогічно. Правильне значення показника на шкалі диска буде тільки після двохвилин- ного прогрівання стробоскопічного пристрою. Після перевірки і регулювання кута початку впорскування знову регулюють насос на подачу палива і її рівномірність. Допустима нерівномірність подачі палива окремими секціями при нормальних обертах і максимальній подачі не повинна перевищувати 4% , а при пускових обертах (200…250 за 1 хв.) – до 30%. В кінці регулювання насоса у складеному вигляді з форсунками на по- дачу і кут початку подачі палива потрібно: перевірити автоматичне виключення збагачувача подачі палива на пускових режимах, яке повинно спрацьовувати при швидкості обертання кулачкового вала насоса, що дорівнює 350…550 об/хв.; встановити болт-обмежувач подачі палива в положення, при якому припиня- ється подача палива, коли кулачковий вал здійснює 150…250 об/хв.; встановити болт жорсткості у положення, що відповідає максимальній пода- чі палива при нормальній швидкості обертання кулачкового вала; перевірити швидкість обертання кулачкового вала, при якій подача палива виключена (для насосів більшості марок вона перевищує їх номінальне значення не більш як на 100 об/хв.). У паливних фільтрах засмічуються фільтруючі елементи механічними ча- стинками і смолистими речовинами, внаслідок чого знижується якість очи- щення палива, підвищується інтенсивність спрацювання прецизійних пар, знижу- ється тиск палива у всмоктувальних трубопроводах паливного насоса, що призво- дить до погіршення наповнення надплунжерного простору. Наявність тріщин і порушення герметичності корпусів фільтрів визначають на стенді КИ-1404 або К- 921М. Забруднені щілинні стрічкові і пластинчасті елементи фільтрів грубого очищення очищають від відкладень, промивають у гасі; пошкоджені витки ла- тунної стрічки запаюють м'яким припоєм, а пошкоджені пластини замінюють новими. Загальна площа запаяних місць не повинна перевищувати 3 см2. За- бруднені фільтруючі елементи тонкого очищення з бавовняної пряжі (типу ТФ, БФДТ та ін.) замінюють. Допускається виварювання забруднень фільтруючих елементів типу ТФ у 15-процентному розчині каустичної соди при 80…90 °С протягом 20…30 хв. з попереднім відмотуванням 1…2-х більш забруднених ша- рів пряжі і з наступним кип'ятінням елементів у чистій воді і намотуванням 1…2-х шарів нової пряжі. Під час складання фільтрів тонкого очищення необхідно стежити за дов- жиною фільтруючих елементів, яка повинна бути не менш як 189 мм (124 мм – для укорочених фільтрів). Між кришкою фільтра і стрижнем елемента не повинно бути зазору; при наявності зазору між торцем фільтруючого елемента і криш- кою можна встановлювати картонну прокладку. Для перевірки герметичності елемента типу БФДТ його опускають у ванну з дизельним паливом на глибину 250 мм, у випадку пошкодження фільтруючої шторки, з елемента будуть виходи- ти бульбашки повітря. Після складання паливні фільтри грубого очищення випробовують на гер- метичність, а фільтри тонкого очищення – на герметичність і гідравлічний опір фі- льтруючих елементів на стенді КИ-1499 або КИ-921М. Випробування провадять при температурі 18…20 °С на дизельному паливі в'язкістю 4…5 сСт. Не допуска- ється просочування палива у порожнини фільтра при тиску 0,2 МПа протягом 2 хв. Характерними дефектами паливопроводів високого тиску є пошкодження конусних наконечників і штуцерів, звуження паливопровідного каналу внаслідок різноманітних відкладень на внутрішніх стінках: тріщини і вм'ятини. Спрацьовані конусні наконечники відрізають і способом холодного виса- джування виготовляють на кінцях труб нові наконечники (рис.14.68), викорис- товуючи пристрій ПТ-265. Після ремонту трубопроводи випробовують під ти- ском до 50 МПа і перевіряють на пропускну здатність; допустима різниця в пропу- скній здатності комплекту трубок не повинна перевищувати 10%.  Рис. 14.68 - Схема висаджування конусного наконечника паливо проводу : 1 – паливо провід; 2 – втулка з конусним гніздом; 3 – сухарики; 4 – пуансон; 5 – гол- ка пуансона. |