БМ. БМ-406_Місайло_Ремонт-машин (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт двигуна ремонт блоккартерів і

Скачать 1.91 Mb. Скачать 1.91 Mb.

|

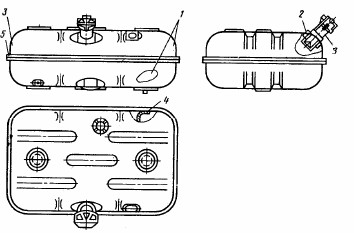

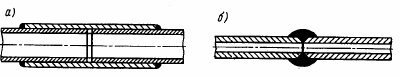

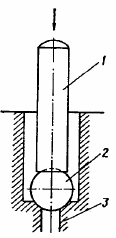

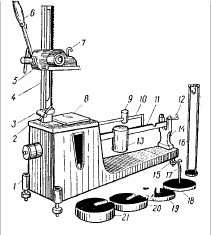

Ремонт вузлів і приладів систем живленняПаливні баки (рис.14.53) виготовляють зі сталі 08. Основні дефекти палив- них баків: пробоїни або наскрізна корозія стінок 1, вм'ятини стінок і наливної труби 3, порушення з'єднання перегородок зі стінкою 4, порушення герметичності в місцях зварювання та пайки 5, ушкодження нарізних отворів. При загальній площі пробоїн і наскрізних корозійних руйнувань більше 600 см2 бак бракують; при меншій площі ушкоджень – ремонтують постанов- кою латок з наступним їх приварюванням або припаюванням твердим припо- єм. При ремонті баків зварюванням обов'язково їхнє випарювання протягом 3 годин до повного видалення парів палива. Незначні вм'ятини на стінках бака усувають правкою. Для цього до центра вм'ятини приварюють сталевий пруток, на іншому кінці якого є кільце. Через кі- льце пропускають важіль і з його допомогою виправляють вм'ятину. Потім прут ві- дрізають, а місце зварення зачищають. При значних вм'ятинах на протилежній стінці бака проти вм'ятини вирізують прямокутне вікно із трьох сторін і виріза- ну частину відгинають так, щоб забезпечити доступ інструмента до дефекту. Потім в утворене вікно вводять оправлення й за допомогою молотка виправляють вм'ятину, після чого метал відгинають на місце та заварюють за периметром із трьох сторін.  Рис. 14.53 - Основні дефекти паливного баку автомобіля. Порушення з'єднання перегородок зі стінками усувають зварюванням. Тріщини, а також порушення герметичності усувають пайкою м'якими припоя- ми, значні тріщини - твердими припоями, а в деяких випадках і постановкою латок. Після ремонту баки випробовують на герметичність. Паливопроводи низького тиску виготовляють із мідних або латунних тру- бок, а також сталевих трубок з антикорозійним покриттям. Трубопроводи високо- го тиску виготовляють із товстостінних сталевих трубок. Основні дефекти трубопроводів: вм'ятини на стінках, тріщини, переломи або перетирання, ушкодження розвальцьованих кінців трубок у місці знаходження ніпеля. Перед ремонтом трубопроводи промивають гарячим розчином каустичної соди й продувають повітрям. Вм'ятини на трубопроводах усувають виправлен- ням (припасуванням кульки). При наявності тріщин або переломів, а також перетирання трубок дефектні місця вирізають, потім паливовопроводи низького тиску з'єднують за допомо- гою з’єднувальних трубок (рис.14.54). Якщо при цьому довжина трубопроводу зменшилася, то вставляють додаткову трубку необхідної довжини.  Рис. 14.54 - Способи з’єднання паливо проводів : а – низького тиску; б - ви- сокого тиску. Ушкоджені розвальцьовані кінці трубопроводів відрізають і знову розваль- цьовують за допомогою спеціального пристосування ПТ-265. Після ремонту трубопроводи низького тиску перевіряють на герметичність. Паливна апаратура дизелів. Характерними дефектами, що є причиною зниження продуктивності підкачувального насоса (помпи) плунжерного типу і ти- ску, який він розвиває, є нещільне прилягання всмоктувального і нагнітального клапанів до своїх гнізд і збільшення зазору між поверхнями плунжера (порш- ня) і корпуса насоса; втрата пружності пружини поршня. Спрацьовується також кульковий клапан і його гніздо. Пошкоджуються також нарізні з'єднання, вини- кають тріщини в корпусі насоса. Причини зниження продуктивності і тиску в шестеренних підкачувальних насосах ті самі, що й у масляних насосах системи мащення двигунів. Якщо максимальний тиск, що розвивається підкачувальним насосом, менший за 0,1 МПа, насос потребує ремонту. Технічний стан насосів визнача- ють на стендах КИ-921М (СДТА) або КИ-1499. При зазорі між поршнем і циліндричною поверхнею отвору корпуса насо- са понад 0,1 мм поршень замінюють новим або відновлюють його гальванічним хромуванням. Спрацьовану поверхню отвору корпуса ремонтують притиранням до неї поршня збільшених розмірів за допомогою абразивної пасти. Нормаль- ний зазор між поршнем і отвором повинен становити 0,02…0,03 мм. Норма- льний діаметр поршня 22+0,013 мм, ремонтні збільшені розміри – 22,2 і 22,4 мм (з тим самим допуском). При спрацюванні спряження стрижня штовхача і вту- лки корпуса їх замінюють новими з наступним загальним притиранням. Спра- цьоване спряження поршня з циліндром насоса ручного підкачування віднов- люють також способом притирання пари. Нормальний діаметр поршня 20+0,013 мм, ремонтний – 20,5+0,013 мм; зазор у спряженні має становити 0,02…0,03 мм. Гнізда і клапани в корпусі підкачувального насоса, які втратили герме- тичність спряження, притирають. Гніздо насоса ручного підкачування виправ- ляють нанесенням ударів по новій кульці через латунну наставку (рис.14.55). Пружини насосів перевіряють на пристрої (рис.14.56) і підбирають за даними табл.14.5.  Таблиця 14.5 Характеристика пружин підкачувального насосу Таблиця 14.5 Характеристика пружин підкачувального насосу Рис. 14.55 - Схема обпресування кулькою клапанного гнізда : 1 – наставка (латунна); 2 – кулька; 3 – гніздо. Тріщини в корпусі заварюють біметалевим електродом або прутками А-6 газовим полум'ям у гарячому стані корпуса (650 °С) з наступною механічною обробкою врівень з основною поверхнею. Спрацьовані або пошкоджені різі пере- нарізують на різі відповідного ремонтного розміру. Відремонтовані підкачувальні насоси обкатують протягом 8…10 хв. і пере- віряють на подачу та максимальний тиск, використовуючи стенди КИ-921М, КИ-2201 або КИ-1499. Поршневі насоси обкатують і випробовують на подачу без протитиску, з протитиском, а також на максимальний тиск і розрідження при швидкості обертання приводного вала 650 об/хв. Швидкість обертання валика шестеренного насоса – 500 об/хв.; на розрідження ці насоси не випробовують.  Рис. 14.56 - Пристрій для перевірки довжини пружин і пружност пружин та поршневих кілець : 1 – станина; 2 – кришка; 3 – пересувний обмежувач силоміра; 4 – рейка; 5 – каретка; 6 – ручка; 7 – гак; 8 – столик для вагового механізму; 9 - ма- лий вантаж (1,0 Н); 10 – важіль додаткового вантажу; 11 – основний важіль; 12 – вісь; 13 – великий вантаж (10 Н); 14 – корпус; 15 – гвинт; 16 – стояк; 17 – підстав- ка; 18 – основа підвіски; 19...21 – гирі відповідно 5,0; 10 і 15 Н. Подача насосів без протитиску повинна бути не менша як 2 л/хв., а з про- титиском у 0,05 МПа – 1,2…1,4 л/хв. Максимальний тиск, що розвивається порш- невими насосами, має становити не менш як 0,17 МПа, шестеренним – 0,07…0,11 МПа; максимальне розрідження – 0,12 МПа. При випробуванні підкачувального насоса поршневого типу на подачу кіль- кість палива, що витікає з дренажного отвору, не повинна перевищувати 5 крапель за 1 хв. Підкачувальні насоси випробовують на дизельному паливі в'язкістю 3,5 сС у приміщенні при температурі 18…20 °С. Спрацювання та інші дефекти паливних насосів високого тиску проявляють- ся, передусім, у зменшенні подачі палива, зростанні нерівномірності подачі і запіз- нюванні моменту впорскування. Подача палива зменшується, головним чином, через недостатнє напов- нення ним надплунжерної камери внаслідок спрацювання спряжень «поршень - отвір корпуса підкачувального насоса» і «клапан – гніздо клапана підкачуваль- ного насоса». Паливо подається нерівномірно в основному через спрацювання плунжерних пар, гнізд і клапанів, а також внаслідок спрацювання відносно рухо- мих спряжень деталей: «поводо-хомутик», «зубці рейки – зубчастий вінець по- воротної гільзи», «зубці шестірні – зубці втулки». Причиною запізнювання мо- менту початку впорскування палива є переважно спрацювання поверхонь де- талей, які передають зусилля від ексцентрика кулачкового вала до плунжера (який здійснює зворотно-поступальний рух). Нестабільність початку моменту впорску- вання залежить також від технічного стану плунжерних і клапанних пар, під- шипників кулачкового вала і спряжених з ними поверхонь. Плунжерна пара спрацьовується, як правило, під дією абразивних части- нок, що є в паливі. Тому для нормальної і тривалої працездатності паливної апа- ратури необхідно заправляти машини чистим (профільтрованим і відстояним) дизельним паливом. Найбільше спрацювання плунжера, що проявляється у вигляді матових плям на його дзеркальній поверхні, спостерігається на ділянках по- верхні біля верхньої кромки проти впускного отвору (вікна) гільзи (втулки) та біля косої кромки проти відсічного отвору (рис. 14.57). На внутрішній поверхні гільзи місця найбільшого спрацювання спостерігаються у вигляді матових плям навколо впускного й відсічного отворів. Плунжери і гільзи, зазор між якими становить більш як 0,01 мм, треба замінювати (зазор у новому насосному спряженні становить 0,0015…0,0025 мм). Вимірювати дуже малі зазори й місцеві спрацювання вимірювальним інструмен- том важко, тому технічний стан плунжерної пари визначають за зовнішнім ви- глядом і випробовуванням на швидкість просочування рідини через зазор у спряженні. В якості рідини для випробовування використовують суміш з двох частин дизельного масла (зимової консистенції) і однієї частини дизельного па- лива. Така суміш при температурі 18…20 °С повинна мати в'язкість 36…37ºС. |