БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

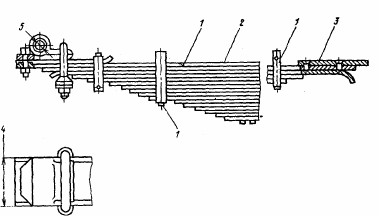

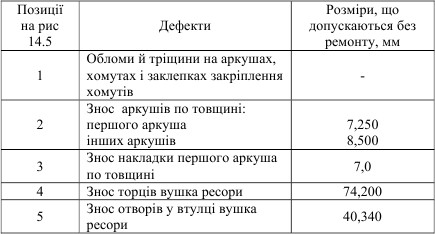

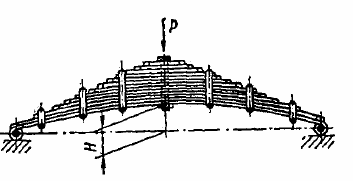

Ремонт рам і ресор.Поздовжні балки (лонжерони) рам виготовляють у автомобілів ЗИЛ- 3307 зі сталі 30, у ГАЗ-5204 – зі сталі 25. Поперечки рами виготовляють у авто- мобілів ЗИЛ-3307 зі сталей 20, у ГАЗ-5204 - зі сталі 08 кп. Перед ремонтом рами всі заклепувальні з'єднання повинні бути розібрані, де- талі промиті й ретельно продефектовані. Основні дефекти поздовжніх балок і поперечок рами: погнутість; ушко- дження кронштейнів; зношення отворів під болти закріплення передніх гаків; знос отворів під заклепки, тріщини, що проходять через заклепувальні отвори; тріщини в суцільному металі; ослаблення заклепок. При надходженні в ремонт лонжеронів з руйнуваннями в зоні раніше накла- деного шва, а також при наявності накладки або коритоподібної вставки їх ре- монтують, відрізаючи частину лонжерона, що має ушкодження, і приварюючи в стик таку ж придатну частину з наступним зміцненням наклепом зони терміч- ного впливу шва. При наявності на лонжероні більше однієї накладки або коритоподібної вставки його бракують. Погнутість лонжеронів визначають кривизною верхньої полиці (не більше 2,0 мм на довжині 1,0 м і 5,0 мм на всій довжині) і вертикальної стінки (не більше 2,0 мм на довжині 1,0 м і 10,0 мм на всій довжині) і усувають виправленням без нагрівання на пресі або спеціальному стенді. При неможливості усунути де- фект виправленням деталі рами бракують. Ушкоджені кронштейни заміняють новими. Зношування отворів під болти закріплення передніх гаків усувають розвер- танням їх з наступною постановкою ДРД і розвертанням під розмір робочого креслення. Отвір під заклепки відновлюють, якщо діаметр їх збільшився більше ніж на 1,0 мм, заваркою на мідній підкладці з наступною обробкою їх під ро- змір робочого креслення й зміцненням країв отворів. Тріщини, що проходять через заклепувальні отвори, усувають, вирізуючи дефектну полицю стінки й приварюючи на її місце встик вставки з наступним змі- цненням зони термічного впливу наклепом. Інший варіант ремонту полягає в заварці тріщини з постановкою підсилювальної подкладки. Тріщини в суціль- ному металі усувають заваркою з наступним зміцненням наклепом. При ослабленні заклепок їх висвердлюють і встановлюють нові з наступним розклепуванням. Клепка при складанні може виконуватися з попереднім нагрі- ванням або без нагрівання заклепок. Найбільш висока якість досягається при машинній клепці за допомогою гідравлічних клепальних установок ЗИЛ 5Н- 366, ГАЗ 82-631, які дозволяють без нагрівання обжимати заклепки діаметром до 13 мм. Зварювання рам виконують постійним струмом силою 200 А, електродами ОЗС-6 або УОНИ 13/55 ∅4 мм. Потім зварювальний шов і поверхню з обох боків від нього на відстані 3…4 мм зміцнюють наклепом для збільшення границі ви- тривалості з'єднання. Наклепування ведуть пневматичним молотом із роботою удару молота 5 Н⋅м та бойком з робочою сферою 4,5 м. При цьому відбитки бой- ка не повинні зливатися в суцільну смугу, кожний відбиток повинен бути добре помітний; між відбитками не повинне бути ненаклепаної ділянки, сусідні відбитки повинні перекриватися, діаметр відбитка не більше 3,0 мм. Після відновлення рама повинна відповідати наступним технічним вимо- гам: на лонжероні не допускається більше трьох зварених з'єднань або заварених тріщин; неплощинність полиць лонжеронів у поперечному перерізі не більше 0,50 мм (перевіряється на відстані 25 мм від горизонтальних полиць). Ресори (рис. 14.114) виготовляють у автомобілів ЗИЛ-3307 зі сталі 60С2, НВ 363…444 з наступним загартуванням у маслі при температурі 900…920°С і відпу- сткою при температурі 450…500°С, у ГАЗ-5204 – зі сталі 50ХГА, НВ 363…415 із загартуванням у маслі при температурі 850…870°С і відпусткою при 530°С. Стан ресор визначають стрілою прогину (мм), яка у автомобілів ЗИЛ- 3307 повинна бути без навантаження 101 мм, при навантаженні 15 кН – 15…25 мм для передньої і для задньої: без навантаження – 122 мм, при навантаженні 19 кН – 27…37 мм. Основні дефекти ресор наведені в табл. 14.19. При наявності дефектів у ресори або зменшення стріли прогину її роз- бирають, промивають деталі та дефектують. Придатні аркуші, що втратили пружність, віджигають, гнуть, гартують у спеціальній ванні із пристосуванням для гнучкі 140 АКТБ, відпускають і по ввігнутій стороні обробляють дробом. Пе- ред складанням аркуші промащують графітовим змащенням УСсА. Збирають ре- сори на верстаті типу 3039 Гипроавтотранса і випробовують їх на стенді моделі 75 АКТБ. При необхідності завивку вушок у корінних аркушів здійснюють на верста- ті 2350 КАРЗ. Аркуші з обломами та тріщинами, а також зі зношуванням по товщині біль- ше допустимого розміру, заміняють новими.  Рис. 14.114 - Основні дефекти ресор автомобіля ЗИЛ-3307. Зношування отвору у втулці усувають її заміною з наступним розвертан- ням під розмір робочого креслення. Після відновлення ресори повинні відповідати наступним технічним вимо- гам: зазори між аркушами ресори, стягнутої в середній частині до зіткнення ар- кушів, без додатка навантаження на кінці ресори допускаються на довжині не більше 1/4 загальної довжини; між двома суміжними аркушами - не більше 1,20 мм; при цьому зазори на довжині до 75 мм не повинні бути більше 0,3 мм; зазори на кінцях ресори не допускаються; ширина пакета аркушів повинна бути в середній частині для задніх ресор не бі- льше 77,0 мм, у передніх ресор – не більше 67,0 мм; після складання ресора повинна бути піддана осіданню під навантаженням 55,6 кН (передня - 26 кН); повторне осідання таким же навантаженням не повинна давати залишкові деформації. Таблиця 14.19 Дефекти ресори  Під час випробування складених ресор визначають стрілу прогину Н, при навантаженнях Р, зазначених у технічних умовах на складання ресор автомо- білів. Схема випробування пружності ресори наведена на рис.14.115  Рис. 14.115 - Схема випробовування пружності складеної ресори. |