БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

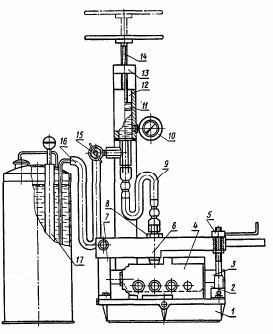

Відновлення деталей вузла керування золотникамиВузол керування золотниками зношується під впливом гідравлічних уда- рів у зливальній порожнині гідророзподільника в момент переходу золотника з робочого положення в нейтральне. Важіль звичайно виготовляють зі сталі 45Х, а його кульову поверхню покри- вають шаром хрому товщиною 0,015-0,020 мм. Сферичну поверхню кульових важелів керування при зношуванні хромо- вого покриття відновлюють повторним хромуванням. Після хромування полі- рують повстяним кругом 30-мікронною пастою. У вузол керування входять також пластмасові або металеві кільця та ущі- льнення, що піддаються зношуванню. Відновлення кришок гідравлічних розподільниківВерхня кришка, що виготовляється з алюмінієвого сплаву, може мати тільки зношування поверхонь у спряженні з кільцями або тріщини. У нижньої кришки, виготовленої з алюмінієвого сплаву або сірого чаву- ну, у процесі експлуатації теж можуть з'явитися тріщини, а також збільшитися гли- бина колодязів під золотники за рахунок зминання їхнього дна. Тріщини у верхній і нижній кришках заварюють газовим зварюванням або зашпаровують сумішшю на основі епоксидної смоли, використовуючи його також для постановки латок. Колодязі під золотники в нижній кришці обробляють на вертикально- фрезерному верстаті пальцевою фрезою діаметром 38,5 мм. Відновлені кришки випробовують під тиском 1 МПа. Теча і потіння при цьо- му не допускаються. Зношені пружини, що втратили пружність та ущільнення гідророзподільника вибраковують і заміняють новими. Складання гідравлічних розподільниківПеред складанням золотники комплектують із корпусом. Для цього золо- тник і отвір корпуса беруть одного ремонтного або номінального розміру та однієї розмірної групи. При нормальному зазорі в золотниковій парі золотник, змазаний маслом, при вертикальному розташуванні під дією ваги повинен плавно переміщатися в отворі корпуса. Якість комплектування золотникових пар можна контролювати приладом (рис.14.133). Спостерігаючи за стрілкою манометра, ви- значають час падіння тиску, що характеризує гідравлічну щільність золотнико- вої пари.  Рис.14.133 - Прилад для контролю гідравлічної щільності золотникових пар: 1 - плита; 2 і 3 - упорні пластини; 4 - корпус розподільника із золотниками; 5 - гвинт затискача; 6 - затискач; 7 - стійка затискача; 8 - конусний штуцер; 9 - шланг висо- кого тиску; 10 - манометр; 11 - поршень; 12 - циліндр; 13 - стійка; 14 - гвинтова па- ра; 15 - вентиль; 16 - сполучний шланг; 17 - нагнітач масла. Складання розподільника роздільно-агрегатної гідросистеми включає складання перепускного і запобіжного клапанів, гільзи золотника з її регулю- ванням та саме золотника. Після установки зібраного золотника, монтують нижню та верхню кришки, збирають важелі з верхньою кришкою, випробовують і регулюють гідророзподільник, а також доукомплектовують його. Випробовують і регулюють гідророзподільники на стенді КИ-4200 або КИ- 4815 з гідронасосом відповідної подачі. В якості робочої рідини при випробу- ваннях застосовують масло відповідної марки, забезпечуючи температуру його 50±50 С. На стенді проводиться регулювання запобіжного клапана і випробування гі- дророзподільника на спрацьовування автоматики, перевірка фіксації золотників і герметичності гідророзподільника. Запобіжний клапан регулюють на тиск спрацьовування 13+ 0,5 МПа при фіксованих положеннях золотників «Підйом» або «Опускання» (для гідророзподі- льника типу Р 75-ВЗ). У відповідності з технічними умовами після закінчення ходу «Підйом» або «Опускання» золотники повинні автоматично вертатися в нейтральне по- ложення при тиску в системі 11,0-12,5 МПа. При поверненні рукояток гідророзподільника в положення «Нейтральне» або «Плаваюче» тиск робочої рідини по манометру повинне бути 0,2-0,3 МПа. Ремонт гідроциліндрівРемонт гідроциліндрів розглянемо на прикладі гідроциліндра навісної си- стеми – найбільш надійного вузла в порівнянні з іншими гідроагрегатами. Характерні несправності гідроциліндрівНайбільше в процесі експлуатації піддаються зношування ущільнювальні кі- льця, корпус, поршень, шток, гідромеханічний клапан і його гніздо. Можуть бути випадки поломок рухливого упору, вигину або поломок стрижня клапана. При- чинами несправностей можуть бути неправильне складання, зноси і поломки деталей. Відновлення корпуса гідроциліндраКорпус циліндра, що виготовляється із суцільнотягнутих сталевих труб без термообробки, зношується по внутрішній поверхні. Зношування визначають за допомогою індикаторного нутроміра. При незначних зносах поверхню віднов- люють хонінгуванням. Типовою технологією ремонту рекомендується розточення корпуса на ал- мазно-розточувальному верстаті з наступним хонінгуванням на вертикально- хонінгувальному верстаті під збільшений розмір поршня. Відновлення поршня гідроциліндраПоршень, що виготовляється з алюмінієвого сплаву або із чавуну, зношуєть- ся в місцях спряження з корпусом гідроциліндра. Спостерігаються поломки порш- ня. Якщо корпус відновлений із збільшенням розміру по внутрішньому діа- метру, поршень заміняють на знову виготовлений з алюмінієвого сплаву або ча- вуну. При цьому зовнішній діаметр циліндричної поверхні поршня й кільцевої ка- навки під ущільнювальні кільця збільшують. При установці поршня в корпус циліндра допускається зазор не більше 0,2…0,3 мм. Відновлення поршня штока гідроциліндраМатеріал штока – сталь 45Х (твердість HRC 30…35), втулки – сталь 45 (НВ 170…229). Поверхня штока при виготовленні піддається хромуванню товщи- ною шару не менш 0,020 мм. Допускається при виготовленні загартування з нагріванням струмом високої частоти до HRC 35…45 на глибину 3…5 мм. Твер- дість різьблення НRС 25…35. Шток може мати наступні дефекти: зношування зовнішньої поверхні, зрив різьблення, зношування отворів вилки під палець, а також прогин. Допускається прогин штока не більше 0,15 мм. Зовнішню поверхню штока відновлюють шліфуванням з наступним хро- муванням і шліфуванням. Зношені отвори вилок штока обробляють зенкером, а потім розгортанням. Виготовляють втулки відповідних розмірів, запресовують їх в отвори вилок, при- варюють, а потім остаточно обробляють розгортанням до номінального розміру, а пальці виготовляють нові. Вигнуті штоки виправляють під пресом. Відновлення передньої кришки гідроциліндраУ кришці, що виготовляється із сірого чавуну СЧ 21 (твердістю НВ 170…241), зношуванню піддається поверхня отвору під шток, посадкове місце під гніздо гідромеханічного клапана і у спряження із клапаном. Можуть бути зно- си і зриви різьблення під штуцера. Зношений отвір під шток у передній кришці відновлюють розточуванням з наступним запресуванням бронзової або чавунної втулки. Потім втулки остаточ- но розгортають під розмір штока, забезпечуючи зазор у цьому спряженні 0,02- 0,10 мм. 14.6.4.5. Відновлення задньої кришки гідроциліндраУ задній кришці, що виготовляється штампуванням зі сталі 45 (твердістю НВ 170…229), можливе зношування отвору та злам вушка. Отвір вушка задньої кришки відновлюють аналогічно отворам вилки штока. Зламані частини вушок задніх кришок відновлюють зварюванням. Ущільнення заміняють новими, якщо вони зносилися або втратили пруж- ність. Випробування силових гідроциліндрів проводиться після їх складання на універсальному стенді КИ-4200 або КИ-4815 для випробування гідросистем. Пі- сля приєднання гідроциліндра до гідравлічної системи й прогріву масла в баку стенда заповнюють обидві порожнини циліндра прогрітим маслом, перевіряючи одночасно переміщення поршня в циліндрі. Максимальний тиск масла, необхідне для переміщення поршня без нава- нтаження гідроциліндра, не повинне перевищувати 0,5 МПа. Час висування штока основного циліндра не повинне перевищувати 2,5 с, а час повернення у вихідне положення до автоматичної зупинки – 1…2,5 с. Перевіряють герметичність гідроциліндра під тиском 13,5 МПа, затримуючи рукоятку розподільника в кожному робочому положенні протягом 1 хвилини. Теча та просочування масла не допускаються. Перевіряють роботу гідромеханічного клапана регулювання ходу поршня. Потім відокремлюють шланг передньої (штокової) порожнини гідроциліндра від штуцера, вкрученого в отвір розподільника, і опускають кінець у ємність для збору масла. Штуцер розподільника глушать. Ставлять рукоятку розподільника в положення «Підйом», піднімають тиск у нагнітальній магістралі по маномет- ру стенда до 7 МПа. При цьому теча масла із протилежної порожнини протя- гом трьох хвилин не допускається. |