БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

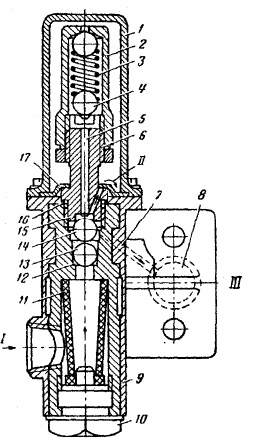

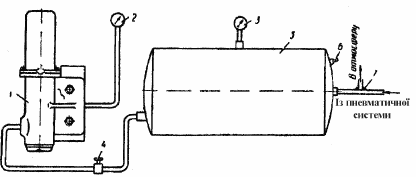

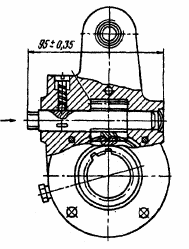

Ремонт гальм з пневматичним приводомГальмівна система з пневматичним приводом керування складається з пе- редніх і задніх гальм, ручного гальма, привода гальм, гальмівного крана і гальмів- них камер. Надійну роботу гальмівної системи забезпечують, перш за все за рахунок регулювальних робіт. Схема пневматичної системи привода гальмами однако- ва для всіх автомобілів. Регулювання і ремонту агрегатів гальмівної системи більш зручно показати на прикладі автомобіля ЗИЛ-3307. По сухій дорозі з асфальтобетонним покриттям справна гальмівна система забезпечує зупинку навантаженого автомобіля ЗИЛ-3307 на швидкості 30 км/год. з ділянкою гальму- вання не більше 10 м. Справне ручне гальмо втримує завантажений автомобіль на підйомі, що даний автомобіль може перебороти. Щоб уникнути заноси автомо- біля при гальмуванні, гальма його правих і лівих коліс повинні спрацьовувати одночасно. У гальмівній системі регулюють ручне гальмо, ножні гальма, пне- вматичний привід гальм і приладів їх пневматичної системи. Наявність біль- ших зазорів між гальмівними накладками та барабаном можна визначити по збільшенню ходу важеля привода. Регулювання здійснюють зміною довжини тяги привода. Регулювання привода комбінованого гальмівного крана для при- чепа здійснюють зміною довжини тяги привода ручного гальма причепа. Повне регулювання гальмівних механізмів коліс включає регулювання поло- ження осі гальмівної колодки та регулювання зазору між гальмівною накладкою і барабаном. Ексцентричними осями опор гальмівних колодок забезпечують кон- центричність гальмівних накладок і барабанів. Провертають розтискний кулак на- тисканням на педаль гальма або вручну провертають регулювальний важіль, попередньо від’єднавши від нього шток гальмівної камери. Поворотом ексцент- риків осей досягають щільного прилягання колодок до гальмівного барабана. При цьому щуп товщиною 0,10 мм не повинен проходити крізь всю ширину накла- дки на відстані 20...30 мм від її зовнішніх кінців. У такому стані при розведених колодках затягують гайки болтом закріплення кронштейна розтискного кулака. Пі- сля цього можна відпустити педаль гальма (або приєднати до регулювального важеля шток гальмівної камери) і перевірити хід штока: він повинен бути не більше 45 мм для передніх коліс і 50 мм - для задніх. Перед перевіркою ходу штока регулювальним важелем розтискний кулак ставлять у положення, при яко- му він починає розтискати гальмівні колодки. Хід штока при необхідності регу- люють зміною довжини штока гальмівної камери, обертаючи при цьому вилку штока. Після коректування ходу штока знову перевіряють регулювання гальма та при необхідності відновлюють її обертанням осі регулювального важеля. Штоки гальмівних камер повинні переміщатися під тиском повітря швидко, без заї- дання. Гальмівні барабани повинні обертатися вільно, не торкаючись накладок. Зазори між робочими поверхнями гальмівного барабана і накладок у розтискно- го кулака повинні бути не менш 0,4 мм, а в осей колодок – 0,3...0,6 мм. Герметичність і дію гальмівних камер перевіряють під тиском 0,9 МПа. При підвищенні або зниженні тиску повітря в справній гальмівній камері шток пе- реміщується плавно вперед та назад у передньої гальмівної камери не більше ніж на 45 мм, а задньої – 50 мм. Герметичність місць стику та з'єднань перевіряють ми- льною піною. В процесі експлуатації регулюють зазори між колодками та барабаном. В мі- ру зношування колодок і барабана збільшується хід штока. Зазор регулюють по- воротом регулювального важеля, а положення осей ексцентриків не змінюють. Ходи штоків одного мосту повинні бути не тільки мінімальними, але й однакови- ми. Це забезпечує одночасність дії гальм мосту. У пневматичному приводі гальм регулюванню в процесі експлуатації пі- длягають: регулятор тиску, запобіжний клапан, комбінований гальмівний кран, вільний хід педалі. Регулятор тиску виключає подачу стисненого повітря в пневматичну сис- тему, коли тиск досягає в системі 0,7...0,74 МПа, і відновлює подачу повітря при тиску в системі 0,56...0,60 МПа. Ці величини тиску повітря в системі можна забез- печити в процесі експлуатації регулюванням регулятора тиску без зняття компре- сора з автомобіля. Верхню межу тиску забезпечують зміною зусилля натис- кання пружини та обертанням регулювального ковпака 2 (рис.14.126), а нижня межа при справному регуляторі тиску встановлюється самостійно. Величину тиску вимірюють манометром, який встановлений на щитку приладів у кабіні автомобіля.  Рис.14.126 - Регулятор тиску: 1 - кожух; 2 - регулювальний клапан; 3 - пру- жина регулятора; 4 - упорна кулька; 5 - шток клапана; 6 - контргайка регулюваль- ного ковпака; 7 - клапан повідомлення з розвантажувальним пристроєм компре- сора; 8 - сітчатий фільтр; 9 - корпус регулятора тиску; 10 - пробка фільтра; 11 – металокерамічний фільтр; 12 - сідло впускного клапана; 13 - впускний кульковий клапан; 14 - випускний кульковий клапан; 15 - сідло випускного клапана; 16 – регулювальні прокладки; 17 - стопорна шайба; І - повітря із пневматичної сис- теми; ІІ - в атмосферу; ІІІ - у розвантажувальний пристрій компресора. Якщо регулятор тиску відрегулювати на автомобілі не вдається, його знімають, розбирають, промивають деталі у бензині та після складання переві- ряють і регулюють на стенді, схема якого наведена на рис.14.127. На стенді нижню межу регулювання коректують за рахунок зміни довжини пружини обертанням ре- гулювального ковпака, а верхня межа 0,70...0,74 МПа – регулюванням ходу клапа- нів, зміною товщини регулювальних прокладок під корпусом сідла випускного клапана. Остаточну перевірку результатів виконують на автомобілі. Запобіжний клапан повітряних балонів повинен бути відрегульований на максимальний, граничний тиск 0,9 МПа. Регулюють цю величину тиску регу- лювальним гвинтом, перевіряють на стенді, зображеному на рис.14.127.  Рис. 14.127 - Схема стенда для перевірки регулятора тиску : 1 – регулятор тис- ку, що перевіряється; 2, 3 – манометри; 4 – вентиль; 5 – балон; 6 – запобіжний кла- пан; 7 – триходовий кран. Комбінований гальмівний кран забезпечує одночасне, синхронне керуван- ня гальмами автомобіля і причепа. Це необхідно для того, щоб виключити можливість накочування причепа на автомобіль-тягач при гальмуванні. Робочу порожнину крана для причепа можна включити незалежно від порожнини кра- на для тягача за допомогою привода ручного гальма. У гальмівному крані регулюють вільний хід важеля крана, вільний хід ва- желя ручного привода, робочий хід штока порожнин причепа, величину ходу впускних клапанів порожнин причепа і тягача, тиск повітря в порожнині крана причепа. Вільний хід важелів (хід важеля крана і важеля ручного привода) до початку переміщення діафрагми крана повинен становити 1...2 мм, регулюють його болтами, які визначають вихідне положення важелів. Робочий хід штока порожнини крана для причепа після регулювання по- винен бути не більше 5 мм. Тиск повітря в порожнині крана повинен бути в межах 0,48...0,53 МПа, а при гальмуванні падати до нуля. Регулюють тиск обертанням направляючого штока при ледь відгвинченій контргайці. Робочий хід впускних клапанів порожнини крана для причепа і тягача повинен бути 2,5...3,0 мм. Його регулюють зміною товщини регулювальних про- кладок під сідлом клапана, вимірюють штангензубоміром через отвори для під- ведення повітря від повітряних балонів на закріпленому в лещатах крані. Вільний хід кінця педалі гальма повинен бути 15...25 мм. При цьому педаль при повному натисненні на неї не повинна доходити до похилої підлоги кабіни на 10...30 мм. Положення педалі регулюють, зміню- ючи довжину тяги ножного привода крана обертанням вилки на тязі привода. Перевіряють тиск повітря в пневматичній системі манометром, що приє- днують до сполучної головки пневматичного виводу при відкритому роз'єднува- льному крані. На обертах холостого ходу двигуна і відпущеній педалі гальма тиск пові- тря в повітряних балонах пневматичної системи піднімається до 0,68...0,72 МПа (показання верхньої шкали манометра на щитку приладів); у гальмівних каме- рах він дорівнює нулю (показання нижньої шкали манометра на щитку); у з’єднувальній головці, у гальмівній системі причепа, де додатково при випро- буванні встановили манометр, тиск повітря повинен бути в межах 0,48...0,53 МПа. Тиск у з’єднувальній головці регулюють зміною положення (обертанням штока) порожнини причепа при ледь відверненій контргайці напрямного штока й знятому корпусі. При плавному натискань на педаль гальма тиск у гальмівних камерах ав- томобіля повинен зростати, а в магістралі причепа - зменшуватися при незмінно- му тиску в повітряних балонах. При тиску в гальмівних камерах 0,45...0,50 МПа тиск у магістралі причепа (манометр у з’єднувальної головки) впаде до нуля; при повному натисканні на педаль гальма тиск у повітряних балонах і гальмівних камерах автомобіля повинен бути однаковим. При непрацюючому двигуні та різкому натисканні на педаль тиск у по- вітряних балонах трохи знижується, тиск у гальмівних камерах стає таким же, як і в повітряних балонах і залишається без зміни при натиснутій педалі. При різкому звільненні педалі гальма тиск у гальмівних камерах падає до нуля за час не більше 2 с. При непрацюючому двигуні і вільному положенні гальмівної педалі па- діння тиску повітря в балонах (верхня шкала манометра) понад 0,05 МПа за 15 хв. свідчить про недопустимий витік повітря із системи. Місце витоку повітря визначають на слух або за допомогою мильної води. Ремонт та випробування компресора привода гальм. Після ремонту дета- лей при складанні компресора двигунів ЗИЛ встановлюють колінчастий вал у картер компресора, зібраний блок циліндрів кріплять на картері компресора, встановлюють поршні із шатунами в циліндри, головку циліндрів в зборі. У колінчастого вала компресора з напресованими до упору в торці кульковими під- шипниками з опорним кільцем у канавці зовнішнього кільця заднього підшип- ника після установки в картер компресора затягують до упору опорну гайку заднього підшипника і потім стопорять її відгинанням замкової шайби. Повер- хню тертя манжети сальника передньої кришки попередньо змащують солідо- лом. Після складання ущільнювач вільно переміщається при натисненні на його дно через отвір у задній кришці від зусилля руки і без заїдання повертається у ви- хідне положення. Вал провертається із зусиллям не більше 3,0 Н. При складанні блоку циліндрів і установці його на картер компресора сідла впускних клапанів запресовують у блок циліндрів до упору, на плунжери впу- скних клапанів встановлюють нові ущільнювальні кільця, плунжери з ущіль- нювальними кільцями попередньо змащують мастилом ЦИАТИМ-201, а після установки перевіряють легкість їх переміщення в напрямних втулках під зусил- лям не більше 6,0 Н. Компресійні кільця встановлюють на поршень ступінчастою проточкою догори, стики розташовують діаметрально протилежно із зазорами в стиках 0,2...0,4 мм. Поверхні тертя циліндрів, поршневих кілець, поршнів, шатунних шийок колінчастого вала попередньо змащують маслом для двигуна, гайки бо- лтів нижньої головки шатуна затягують з моментом 15...17 Н·м (і набагато бі- льшим, якщо паз під шплінт у гайці не збігається з отвором у болті). Після устано- вки шатуна в зборі з поршнями в циліндри, момент сили провертання вала не повинен перевищувати 8,0 Н·м. Затягування гайок головки циліндрів компресора виконують у два при- йоми рівномірно, починаючи від центра; момент сили затягування при другому прийомі допускається до 17 Н·м. Випробування зібраного компресора виконують на маслі індустріальне 20 (веретенне 3) при тиску 0,15...0,30 МПа, при температурі масла не вище 40° С та 1200...1350 об/хв. колінчастого валу. В процесі випробувань перевіряють герме- тичність ущільнень плунжерів. При цьому допускається падіння тиску не більше 0,05 МПа протягом 1 хв. При подачі повітря в резервуар, що має сполучення з атмосферою через калібрований отвір діаметром 1,6 мм і довжиною 3 мм, комп- ресор підтримує тиск не менш 0,6 МПа; зі зливного отвору в нижній кришці карте- ра допускається витік повітря не більше 500 г за 5 хв. Чистоту стисненого повітря, наявність у ньому масла перевіряють по ве- личині плями складеній з окремих крапель. На екрані з невбираючого матеріалу в 50 мм від торця випускного отвору компресора за 10 хв. допускається утворення масляної плями по діаметру не більше 20 мм. Герметичність нагнітальних клапанів перевіряють при непрацюючому компресорі, головка якого з'єднана з резервуаром ємністю 1 л з тиском повітря в ньому 0,65...0,70 МПа. Допускається падіння тиску в резервуарі не більше 0,05 МПа за 1 хв. Ремонт та регулювання гальмівного крана. Після ремонту деталей при складанні гальмівного крана поверхні тертя деталей покривають тонким шаром мастила ЦИАТИМ-201; гайку діафрагми після затягування раскернюють в од- ній точці; прокладками під сідлом клапана регулюють хід впускного клапана в межах 2,2...3,0 мм (обов'язково хоча б одна прокладка повинна бути). У процесі випробувань перевіряють регулювання крана, герметичність і працездатність крана, працездатність вмикача стоп-сигналу. Міцність ізоляції вмикача стоп-сигналу перевіряють під напругою 220 В з послідовно ввімкненою лампою потужністю 50 Вт: при ввімкненому положенні вмикача напругу підводять до клем і на корпус вмикача протягом 5...6 с. Момент ввімкнення стоп-сигналу перевіряють при напрузі постійного струму 12 В та силі струму 6 А з допомогою контрольної лампи. Справний стоп-сигнал вмикається та вимикається при тиску повітря в порожнині, що управляє гальмами автомобіля, у межах 0,02...0,08 МПа. Момент вмикання і вимикання контрольної лампи та тиск повітря при цьому простіше зафіксувати при плавній зміні тиску повітря в порожнині, що управляє гальмами. Ремонт сполучення гальмівна накладка – барабан. Після проточки га- льмівного барабана автомобіля ЗИЛ биття робочої поверхні при установці по конічних поверхнях зовнішніх кілець роликових підшипників маточини колеса до- пускається не більше 0,25 мм, а непаралельність твірної робочої поверхні й осі конічних отворів кілець роликових підшипників – не більше 0,10 мм. Биття робочої поверхні накладок автомобілів ЗИЛ встановлених на коло- дках допускається до 0,40 мм. Під накладки можна встановлювати прокладки з листового заліза або водонепроникного картону. Між накладкою та ободом колодки в окремих місцях допускаються зазори до 0,3 мм. Головки заклепок по- винні бути нижче поверхні накладки на 8 мм і більше. Вони повинні щільно прилягати конічною й циліндричною частинами до накладки. У правильно зібраних ножних гальм автомобілів ЗИЛ розтискний кулак повертається вільно, осьовий люфт кулака не повинен перевищувати 1,0 мм (регу- люють шайбами між кронштейнами гальмівної камери і регулювальним важе- лем). Робочі поверхні осей колодок повинні бути змазані тонким шаром мас- тила, колодки на осях повинні бути закріплені накладками та чеками, а чека на осі повинна бути обтиснута. Вісь черв'яка регулювального важеля повинна обертатися без заїдання та заклинення. Фаска шліцьового отвору черв'яка повинна бути з боку отвору під фіксатор, а відстань між торцем корпуса та торцем черв'яка повинна бути 95±0,35 мм (рис.14.128).  Рис. 14.128 - Регулювальний важіль ножного гальма автомобілів ЗИЛ. Фіксатор вважається відрегульованим, коли вісь черв'яка провертається з невеликим зусиллям, кулька при потраплянні в заглиблення чітко фіксує поло- ження осі, пружина кульки при провертанні осі черв'яка має зазори між вит- ками, пробка фіксатора закернена у двох місцях, механізм регулювання важеля покритий мастилом УСс. При ремонті ручного гальма обробку робочих поверхонь барабана виконують у зборі із фланцем веденого вала коробки передач. Биття робочої поверхні бара- бана перевіряють щодо зовнішнього діаметра або фланця веденого вала. Допу- скається дисбаланс барабана ручного гальма в зборі із фланцем не більше 0,5 кН·м. Обробляють робочу поверхню колодок ручного гальма з накладками піс- ля установки їх на гальми. Попередньо між розтискним кулаком і колодками встановлюють пластину товщиною 1±0,02 мм. Биття робочої поверхні колодок щодо отвору та опорного торця під кульковий підшипник веденого вала короб- ки передач допускається до 0,2 мм. |