БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

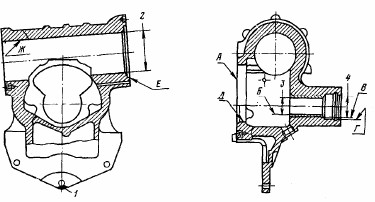

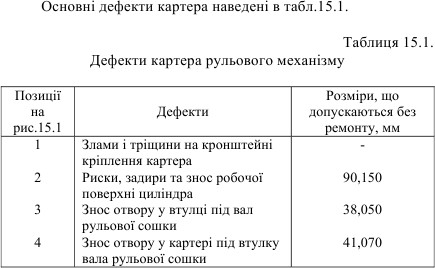

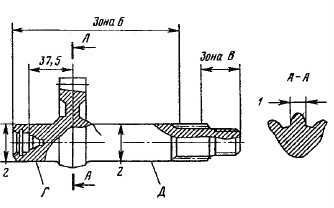

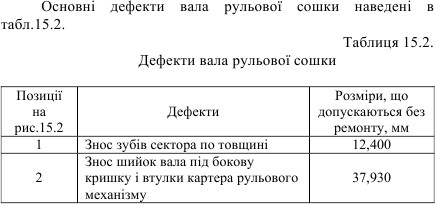

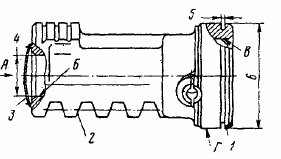

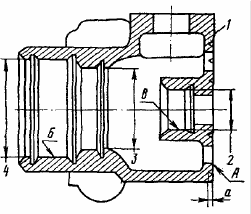

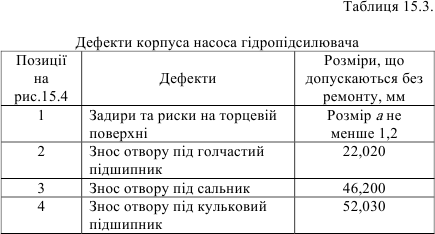

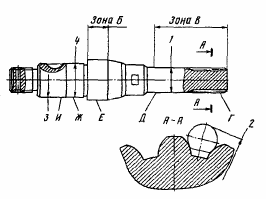

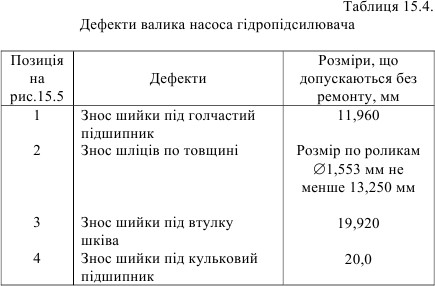

РЕМОНТ МЕХАНІЗМІВ КЕРУВАННЯ І ГАЛЬМРульове керування Картери рульового механізму (рис.14.121) виготовляють в автомобілів ЗИЛ-3307 і ГАЗ-5204 з ковкого чавуну КЧ 35-10; втулки – із бронзи Бр ОЦС 4- 4-2,5.  Рис. 14.121 - Основні дефекти картера рульового механізму автомобіля ЗИЛ- 3307. Основні дефекти картера наведені в табл. 14.20. Таблиця 14.20 Основні дефекти картера  Злами та тріщини на кронштейні закріплення картера відновлюють зава- рюванням. Тріщини підготовлюють до заварювання за існуючою технологією. Заварювання виконується газовим полум'ям з використанням у якості присадо- чного матеріалу латунних стержнів Л62 або електродуговим зварюванням пос- тійним струмом зворотної полярності мідно-нікелевими електродами. Застосу- вання електродугового зварювання доцільніше. При обломах, що охоплюють біль- ше одного отвору, при кількості тріщин більше двох та при обломах і тріщинах, що знаходяться не на кронштейні, картер рульового механізму бракують. Невеликі риски та задири на робочій поверхні циліндра усувають зачи- щенням шабером. При наявності глибоких рисок і зношуванні робочої поверхні циліндра картер бракують. Зношування отвору у втулці під вал рульової сошки усувають заміною її з наступним розвертанням під розмір робочого креслення. Отвір у картері під втулку відновлюють обробкою її під один із двох ре- монтних розмірів (∅41,20+0,050, ∅41,40+0,050 мм) із запресовуванням втулки ві- дповідного ремонтного розміру. Після чого втулку розточують до ∅37,60 мм і остаточно обробляють під розмір робочого креслення. Після відновлення картер повинен відповідати наступним технічним вимо- гам: неплощинність поверхні А повинна бути не більше 0,040 мм; неперпендикулярність осей Б і В відносно поверхні А і загальної осі поверхонь Г і Д відносно поверхні Ж повинна бути не більше 0,020 мм на довжині 100 мм; радіальне биття: поверхні Г відносно поверхні Б повинне бути не більше 0,080 мм; поверхні Д відносно поверхні Б не більше 0,050 мм; торцеве биття поверхні Е відносно поверхні Ж повинне бути не більше 0,040 мм; шорсткість поверхні Б повинна відповідати 7а класу (Rа=1,0...1,25). Вали рульових сошок (рис.14.122) виготовляють в автомобілів ЗИЛ-3307 зі сталі 20ХГН4А, HRC 56...62 у зоні Б, у зоні В HRC 25...35, у ГАЗ-5204 – зі сталі 30Х, HRC не менше 40.  Рис. 14.122 - Основні дефекти вала рульової сошки автомобіля ЗИЛ-3307. Основні дефекти вала рульової сошки наведені в табл. 14.21. Таблиця 14.21 Дефекти вала рульової сошки  Такі дефекти, як тріщини на валу, викришування або відшарування це- ментованного шару на робочій поверхні зубів, ушкодження шліців під рульову со- шку, приводять до вибракування деталі. Зношування зуба сектора по товщині визначається в перерізі А-А на висоті 6,45 мм. При зношуванні зуба більше допустимого значення, деталь бракують. Зношування шийок вала усувають хромуванням, якщо величина зношування менш 0,15 мм, або залізненням при більшому значенні зношування з наступ- ним шліфуванням шийок під розмір робочого креслення. Після відновлення вал рульової сошки повинен відповідати наступним те- хнічним вимогам: некруглість і взаємне радіальне биття поверхонь Г і Д повинне бути не бі- льше 0,035 мм; шорсткість поверхонь Г і Д повинна відповідати 7б класу (Ra=0,8...1,0). Рейку-поршень рульового механізму (рис.14.123) виготовляють в авто- мобілів ЗИЛ-3307 зі сталі 18ХГТ, HRC 56...62. Вона має наступні дефекти: злами і тріщини 1, знос поршня 6 по діаметру, знос поршневої канавки 5 по ширині, знос отвору 4 під шийку гвинта, ослаблення посадки заглушки 3, викришування та відшарування цементованного шару на зубах 2 рейки. Ослаблення посадки заглушки визначають перевіркою на герметичність під тиском 7 МПа. При підведенні палива з боку стрілки А та витоку його через з'єднання в кількості більше 15 г/хв. місця посадки заглушки ремонтують закату- ванням.  Рис. 14.123 - Основні дефекти рейки-поршня рульового механізму автомобіля ЗИЛ-3307. Наявність інших дефектів і зноси елементів більше допустимих значень приводять до вибракування деталі і її заміні на нову. Рейка-поршень рульового механізму після відновлення повинна відповіда- ти наступним технічним вимогам: радіальне биття: поверхні Б відносно поверхні Г повинне бути не більше 0,050 мм; поверхні В відносно поверхні Г не більше 0,080 мм; а взаємне биття повер- хонь Б і В не більше 0,060 мм; шорсткість поверхні Г повинна відповідати 7а класу (Ra=1,0...0,8). Корпус насоса гідропідсилювача (рис.14.124) виготовляють в автомобіля ЗИЛ-3307 із сірого чавуну, НВ 200. 240. Основні дефекти наведені в табл.14.22.  Рис. 14.124 - Основні дефекти корпуса насоса гідро підсилювача автомобіля ЗИЛ-3307. Після розбирання деталі насоса гідропідсилювача необхідно промивати роз- чином: тринатрійфосфата 300...350 Н, ОП-7 30...150 Н, кальцинованої соди 100...150 Н на 1 м3 води, потім обмити гарячою водою та обдути стисненим пові- трям. Таблиця 14.22 Дефекти корпуса насоса гідро підсилювача  При наявності тріщин і зламів на корпусі насоса його бракують. Задири та риски на торцевій поверхні усувають обробкою «на чисто» до розміру а не менш 1,20 мм; при меншому розмірі корпус насоса бракують. Зношування отвору під кульковий підшипник, як і зношування отвору під сальник, усувають постановкою ДРД або застосуванням синтетичних матеріалів з наступною обробкою під розмір робочого креслення. Отвір під голчастий підшип- ник відновлюють постановкою ДРД із наступної обробкою під розмір робочого креслення. Відновлений корпус насоса повинен відповідати наступним технічним ви- могам: неплощинність поверхні А не більше 0,010 мм; неперпендикулярність поверхні А відносно загальної осі поверхонь Б і В повинна бути не більше 0,050 мм; шорсткість поверхні А повинна відповідати 8 а класу (Ra=0,50...0,63). Валик насоса гідропідсилювача (рис.14.125) у автомобілів ЗИЛ-3307 ви- готовляють зі сталі 30ХГТ, HRC 60...65 у зоні Б, а у зоні В HRC 56. Дефекти валика наведені в табл.14.23.

При наявності тріщин або обломів будь-якого характеру, а також при зношу- ванні шийки під голчастий підшипник і шліців по товщині більше допустимого розміру валик бракують. Для визначення зношування шліців по товщині в протилежні западини встановлюють ролики Ш1,553 мм і по їх зовнішніх діаме- трах визначають розмір, що повинен бути не менш 13,250 мм. Зношування шийки під кульковий підшипник і під втулку шківа усувають хромуванням або залізненням з наступною обробкою під розмір робочого крес- лення. Після відновлення валик насоса повинен відповідати наступним технічним вимогам: при установці по поверхнях Ж і Д радіальне биття: поверхонь И та Е повин- не бути не більше 0,020 мм; поверхні Г – не більше 0,050 мм; шорсткість поверхонь Ж, И та Г повинна відповідати 7а класу (Ra=1,0...1,25), а поверхонь Д і Е – 8а класу (Ra=0,55...0,63). |