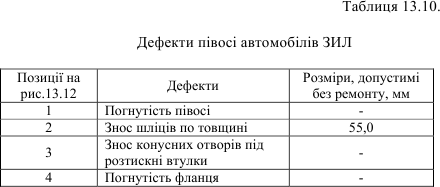

БМ. БМ-406-Ремонт-машин-Місайло_03-17.04 (1). Прочитати, законспектувати. Розділ Ремонт вузлів машин Тема 14 Ремонт вузлів машин План ремонт основних деталей трансмісії ремонт

Скачать 1.41 Mb. Скачать 1.41 Mb.

|

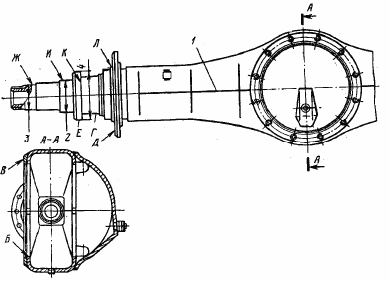

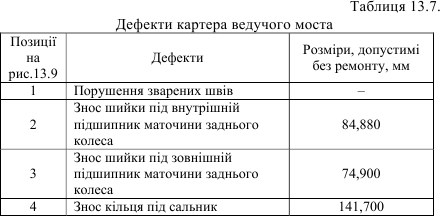

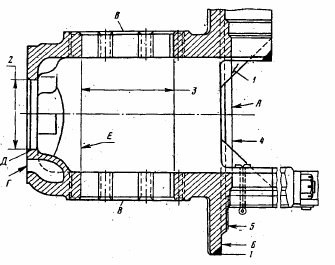

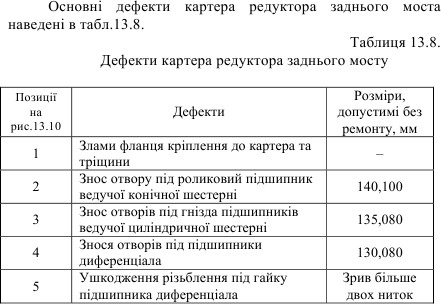

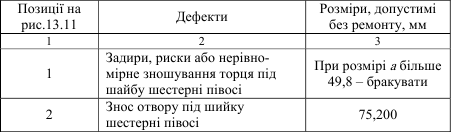

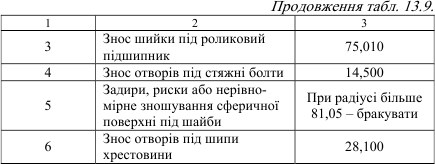

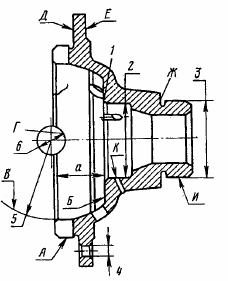

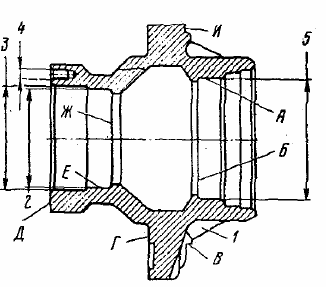

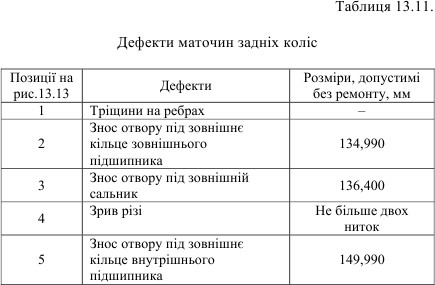

Ремонт основних деталей ведучих мостівКартер ведучого мосту (рис.14.105) виготовляють шляхом зварювання верхньої і нижньої балок зі сталі 40, НВ 187…229; цапфи виготовляють зі сталі 40Х, НВ 269…321, кільця сальників - зі сталі 45, HRC 56…62, кришки – зі сталі 20. Ведучий міст автомобілів ГАЗ зварений з тих же частин, виготовлених зі сталі 40, а в МАЗ відлитий зі сталі 40Л із запресованими з обох боків кожухами півосей, виготовлених зі сталі 40Х, HRC 28…37. Основні дефекти картера ведучого мосту наведені в табл.14.12.  Рис. 14. 105 - Основні дефекти картера ведучого моста автомобіля ЗИЛ. При наявності тріщин картер бракують. Порушені зварні шви після вида- лення старого наплавлення заварюють знову електродуговим зварюванням еле- ктродами ∅5 мм і силою струму 210…240 А зворотної полярності. Таблиця 14.12 Дефекти картера ведучого моста  Зношування кільця під сальник усувають постановкою нового кільця з попе- редньою перевіркою розміру посадочної шийки, що повинен бути в межах Ø93+0,060+0,085 мм на довжині 20 мм. Зношені шийки під зовнішній і внутрішній підшипники маточини колеса відновлюють наплавленням під шаром флюсу, в середовищі вуглекислого газу або вібродуговим наплавленням без охолодження. При значній корозії шийок їх обробляють «на чисто», але до діаметрів не менш 74 мм і 84 мм і наплавляють під шаром флюсу електродним дротом зі сталі 45 ∅1,2 мм із застосуванням флюсу АН-348А дрібної грануляції. Наплавлення ведуть постійним струмом зворотної полярності при напрузі 25…27 В, силі струму 120…140 А, частоті обертання деталі 1,7…1,8 об/хв. і швидкості наплавлення 23…26 м/год. Відновлений картер ведучого моста повинен відповідати наступним тех- нічним вимогам: радіальне биття поверхні Л відносно поверхні И не більше 0,250 мм; торцеве биття поверхні К відносно поверхні И не більше 0,050 мм, а поверхні Д не більше 0,100 мм; при прикладенні крутного моменту 2,5 кН⋅м до фланцю цапфи та затисненні картера в місцях закріплення ресор не повинні виникати залишкова деформа- ція і порушення якості зварного шва; шорсткість поверхонь И, Ж, і Г повинна відповідати 7а класу (Rа=1,0...1,25). Картери редукторів задніх мостів (рис.14.106) виготовляють в автомобі- лів ЗИЛ з ковкого чавуну КЧ 35-10, як і картер головної передачі автомобілів ГАЗ, в автомобілях МАЗ - із чавуну КЧ 37-12.  Рис. 14.106 - Основні дефекти картера редуктора заднього моста автомобіля ЗИЛ. Основні дефекти картера редуктора заднього моста наведені в табл. 14.13. Таблиця 14.13 Дефекти картера редуктора заднього мосту  В процесі розбирання картер редуктора не повинен розукомплектовува- тися із кришками підшипників диференціалу, тому що вони оброблені спільно. При обломах будь-якого характеру, крім обломів фланця, картер редуктора бракують. Якщо обломи фланця захоплюють більше половини отвору під болти, то картер бракують. Обломи фланця кріплення до картера заднього мосту, що за- хоплюють менш половини отвору під болти кріплення, як і тріщини на карте- рі, усувають електродуговим заварюванням. Зношені отвори під роликовий підшипник ведучої конічної шестерні віднов- люють вібродуговим наплавленням з наступною обробкою під розмір робочого креслення. Можлива також постановка ДРД, при цьому картер редуктора вста- новлюють і закріплюють у пристосуванні на горизонтально-розточувальному верстаті, розточують отвір до Ø148+0,1 мм, витримуючи глибину 3±0,1мм під буртик втулки. У розточений отвір запресовують втулку з буртиком, підрізають торець і розточують отвір під розмір робочого креслення. Застосовують також по- становку ДРД, при цьому отвір розточують борштангою до Ø142+0,040 мм на глибину 15 мм, запресовують втулку, торець якої підрізають і розточують її отвір під розмір робочого креслення. Отвори під гнізда підшипників ведучої циліндричної шестерні відновлю- ють вібродуговим наплавленням або гальванічним натиранням з наступною обробкою під розмір робочого креслення. Отвори під гнізда підшипників допус- кають також обробку під ремонтні розміри: перший – Ø135,50+0,040 мм (індекс таврування Р1), другий – Ø136,0+0,040 мм (індекс таврування Р2). Таврування виконується по поверхні В. Отвори під підшипники диференціала відновлюють вібродуговим наплав- ленням за наступною технологією: розточують отвори до ∅137 мм, знімають кришки не знеособлюючи їх, обварюють гнізда підшипників на картері й кришці (зварювання ведуть не менш чим у два шари постійним струмом зворотної полярності, сила струму 200…240 А, електрод ОЗЧ-1 ∅5 мм), не доводячи зва- рювальний шов до площини рознімання на 10…12 мм. Потім припилюють площини рознімання як на картері, так і на кришці, встановлюють кришку на місце й розточують отвір борштангою під розмір робочого креслення. При ушкодженні різі під гайку підшипника диференціала нарізний отвір ро- зточують до Ш136,3+0,2 мм і нарізають ремонтну різь (М138Ч1,5, кл. 2). Мож- ливе також вібродугове наплавлення з наступним розточенням і нарізанням різі. Після відновлення картер редуктора повинен відповідати наступним вимо- гам: непаралельність: поверхні Б та осі поверхні А не більше 0,040 мм на довжині 100 мм; поверхні Г та осі поверхні Е не більше 0,060 мм на довжині 100 мм; неперпендикулярність поверхні Д та осі поверхні Е не більше 0,060 мм на довжині 100 мм; відхилення від положення в одній площині осей поверхонь Е та Д і осей по- верхонь А та Е не більше 0,030 мм на довжині 100 мм; відстань між осями поверхонь А та Е повинна бути в межах 190,50±0,050 мм. Чашки коробки диференціалів (рис.14.107) виготовляють в автомобілів ЗИЛ зі сталі 45, НВ 163…197, у ГАЗ із ковкого чавуну КЧ 35-10, НВ 121…149, у МАЗ – із КЧ 37-12. Основні дефекти чашки коробки диференціала наведені в табл.14.14. Таблиця 14.14 Дефекти чашки коробки диференціала    Рис. 14.107 - Основні дефекти чашки коробки диференціала автомобіля ЗИЛ. У процесі розбирання права і ліва чашки не повинні розукомплектовува- тися. При наявності на чашках тріщин їх бракують. Задири, риски або нерівномірне зношування торця під шайбу шестерні півосі усувають обробкою його до ремонтного розміру з компенсацією розміру а за рахунок постановки при складанні шайб того ж ремонтного розміру. Розмір а по робочому кресленню 49,0+0,2 мм, перший ремонтний – 49,2+0,2 мм, дру- гий – 49,4+0,2 мм, третій – 49,6+0,2 мм, при відповідній товщині шайб: основ- ного розміру 1,8-0,10 мм, першого ремонтного – 2,0-0,10 мм, другого – 2,2-0,10 мм, третього – 2,4-0,10 мм. При розмірі а більше 49,8 мм чашку бракують. Чашки коробки диференціала ремонтного розміру маркують по поверхні Е індексами таврування 1Т, 2Т, 3Т. Зношені отвори під шипи хрестовини відновлюють свердлінням нових отво- рів, розташованих під кутом 45° до зношених, з наступним розвертанням їх під ро- змір робочого креслення (Ø 28+0,050+0,020 мм). При задирах, рисках або зношуванні сферичної поверхні чашки коробки диференціала її розточують фасонним різцем під один з ремонтних розмірів з ком- пенсацією збільшеного розміру ремонтними шайбами при складанні. Всі ремон- тні розміри маркують тавруванням по поверхні Е індексами 1С, 2С, 3С, 4С, 5С, 6С. При зношуванні отворів під стяжні болти чашку закріплюють у кондукторі на столі свердлильного верстата 2118 і свердлять нові отвори в проміжку між ста- рими Ш14,0+0,36+0,24 мм і зенкують їх з двох сторін. Зношування шийки під роликовий підшипник усувають хромуванням, за- лізненням, вібродуговим наплавленням або роздачею. Вібродугове наплавлення виконують за наступною технологією: чашку встановлюють у пристосування, об- точують шийку до Ø73 мм, потім на установці УАНЖ-4 її наплавляють до діаметра 78 мм при режимі: електродний дріт Св-08 Ø1,6 мм, швидкість подачі 1,3…1,4 м/хв., частота обертання деталі 2,0 об/хв., витрата охолоджуючої рідини 0,05 л/хв. Після наплавлення шийку обточують із припуском 0,15 мм і шліфують під розмір робочого креслення (Ø 75++0,040 +0,020 мм). Отвір під шийку шестерні півосі відновлюють позаванним залізненням, віб- родуговим наплавленням або постановкою ДРД із наступним розточенням під роз- мір робочого креслення. Відновлена чашка коробки диференціала повинна відповідати наступним технічним вимогам: при установці по поверхні А та опорі на поверхню Д: биття поверхні В не більше 0,060 мм; радіальне биття поверхонь К та И не більше 0,080 мм; торцеве биття поверхні Ж не більше 0,040 мм, а поверхні Б не більше 0,050 мм; шорсткість поверхні И повинна відповідати 7а класу (Ra=1,0...1,25). Півосі (рис.14.108) виготовляють в автомобілях ЗИЛ зі сталі 55, HRC 52…58 у зоні Б, у ГАЗ – зі сталі 40, HRC 42 не менше, у МАЗ – зі сталі 38ХГС, HRC 44…50.  Рис. 14.108 - Основні дефекти півосей автомобілів ЗИЛ. Основні дефекти півосі наведені в табл. 14.15. Таблиця 14.15 Дефекти півосі автомобіля ЗИЛ.  При наявності обломів або тріщин, а також скручування півосі бракують. Погнутість визначають після установки півосі в центрах за допомогою індикато- рної головки. Величина радіального биття повинна бути: поверхні В не більше 0,30 мм; поверхні Д не більше 1,0 мм. При більших значеннях погнутості півосі правлять на пресі ГАРО типу 208 до усунення дефекту з наступним підрізанням поверхні Г «на чисто», витримуючи при цьому товщину фланця не менш 11,0 мм. Погнутість фланця визначають наявністю торцевого биття, що при уста- новці півосі в центрах повинно бути на поверхні Г не більше 0,10 мм. При більшому значенні биття фланця поверхню Г підрізають «на чисто». При розмірі а менш 11,0 мм піввісь бракують. Стан конусних отворів під розтискні втулки перевіряють конусним калібром з кутом конуса 39° і більшим діаметром 24 мм. При розбіжності торців деталі й калібру більш ніж на 1,0 мм отвори підлягають відновленню за наступною технологією: отвори розсвердлюють до ∅22 мм і заварюють (сила постійного струму 160…190 А, електроди Е-42, ∅4 мм), потім із двох сторін підрізають торці фланця і свердлять отвори Ø12,5 мм із наступним зенкуванням до ∅20 мм. Зношені по товщині шліци відновлюють наплавленням під шаром флюсу на установці УАНЖ-514 НИИАТ. Западини між шліцами та шліцьову шийку наплав- ляють поздовжніми швами. Наплавлення ведуть до ∅57 мм (сила постійного стру- му 230 А, напруга 27 В, дріт марки Нп-30ХГСА діаметром 1,8 мм, швидкість на- плавлення 14,4 м/год, швидкість подачі дроту 137 м/год., флюс АН-348А). Потім піввісь перевіряють на биття і при необхідності правлять, шліцьо- ву шийку проточують, знімають фаску та фрезерують шліци на фрезерному верстаті 5350А. Шліцьовий кінець потім гартують ТВЧ із нагріванням до тем- ператури 850…900 °С і охолодженням у маслі та відпускають при температурі 575…600 °С із наступним охолодженням на повітрі. Маточини задніх коліс (рис.14.109) виготовляють в автомобілях ЗИЛ і ГАЗ із ковкого чавуну КЧ 35-10, у МАЗ – зі сталі 40Л.  Рис. 14.109 - Основні дефекти маточини заднього мосту автомобілів ЗИЛ. Основні дефекти маточини заднього мосту наведені в табл. 14.16. Таблиця 14.16 Дефекти маточини заднього мосту  При наявності тріщин на будь-яких місцях, крім ребер, маточини браку- ють. Тріщини на ребрах усувають електродуговим зварюванням. Зноси отворів під зовнішнє кільце внутрішнього й зовнішнього підшипників, а також під зо- внішній сальник усувають вібродуговим наплавленням або постановкою ДРД. При відновленні отворів під підшипники вібродуговим наплавленням їх роз- точують на глибину до 2,0 мм: отвір внутрішнього підшипника до ∅148 мм, а зов- нішнього – до ∅133 мм, а після цього наплавляють. Наплавлення ведуть дротом Св-08 ∅1,6 мм у два шари при режимі: сила струму 100 А, напруга 18 В, час- тота обертання деталі 0,8 об/хв., крок наплавлення 3,3 мм/об, швидкість подачі дроту 1,3 м/хв. Потім отвір розточують під розмір робочого креслення. Відновлення отворів постановкою ДРД здійснюють за наступною техно- логією: отвір розточують (під внутрішній підшипник до Ø154+0,063 мм, під зовнішній – Ø140+0,063 мм на глибину відповідно 30 і 34 мм), зі стальної труби або згорнутої стрічкової сталі виготовляють ремонтні втулки, запресовують їх у розточені отвори і обробляють під розмір робочого креслення. Різі під шпильки кріплення півосі відновлюють нарізуванням ремонтної різі (М18, кл. 2) або постановкою ввертишів з наступним нарізуванням різі по робо- чому кресленню. Після ремонту маточина заднього колеса повинна відповідати наступним технічним вимогам: при установці по поверхні А та опорі на поверхню Б радіальне биття повер- хні Е не більше 0,120 мм, поверхні В не більше 0,150 мм; торцеве биття: поверхні Ж не більше 0,080 мм, поверхні Д не більше 0,100 мм, поверхонь Г та И не більше 0,150 мм. |