Пособие по комплексной переработке. Руд цветных металлов

Скачать 1.9 Mb. Скачать 1.9 Mb.

|

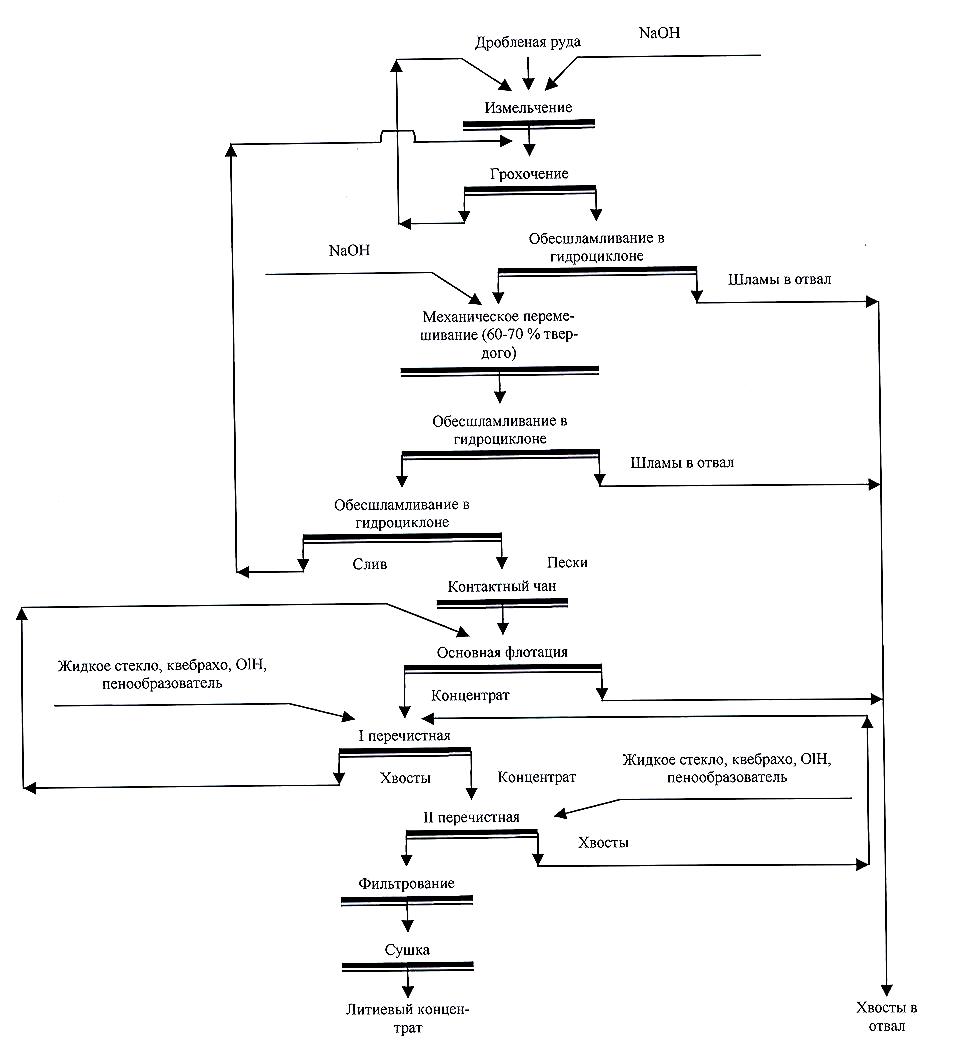

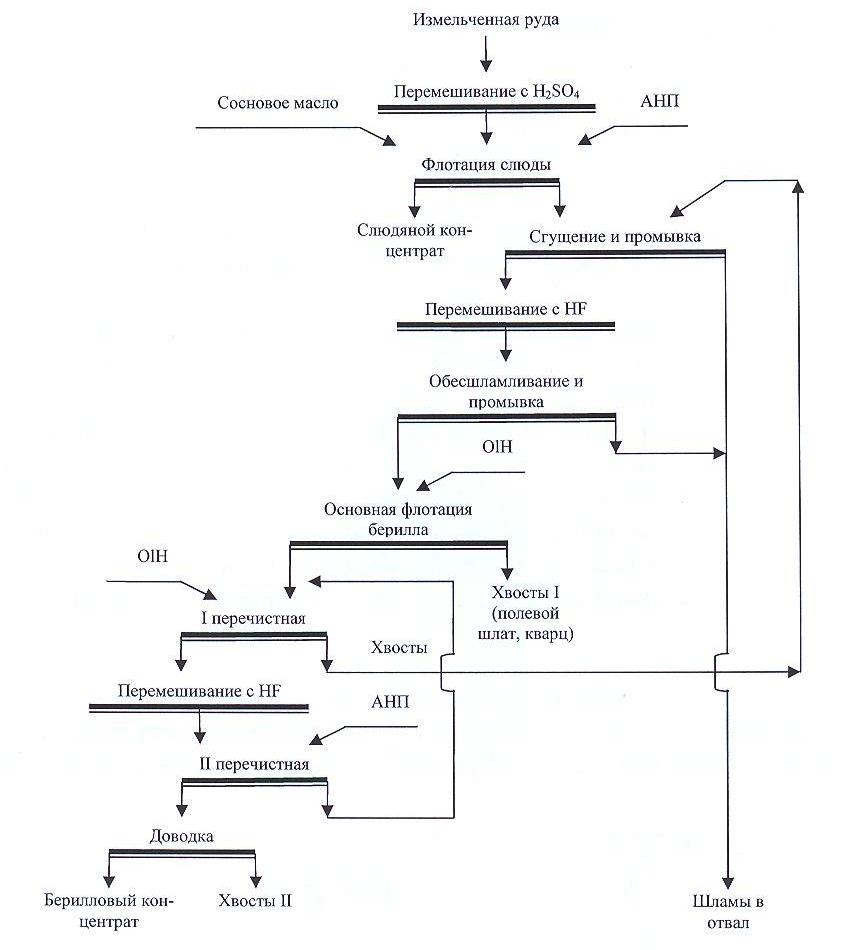

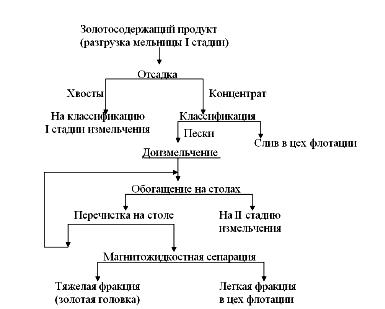

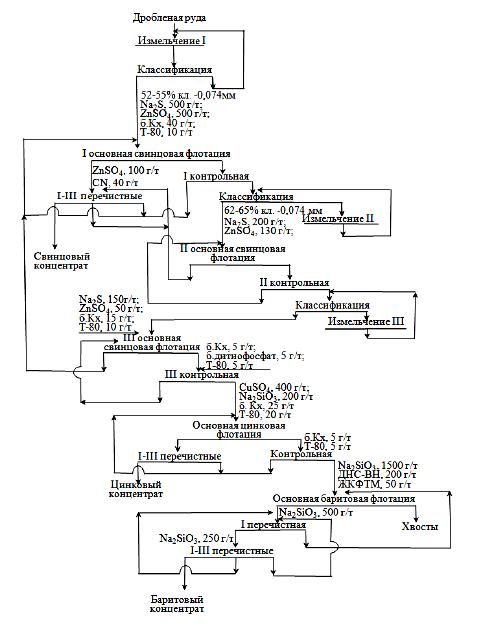

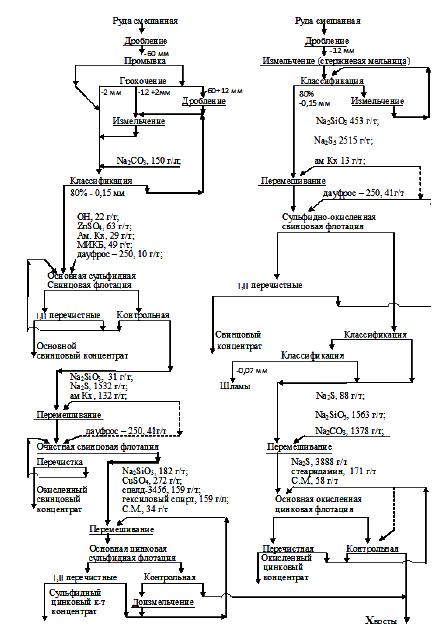

Силы, действующие на частицу в электрическом поле сепаратораЭлектрические силы: Кулоновская Fк = Q E, H, (12) где Q – величина заряда частицы Кулоны; E – напряжённость электрического поля В/м Сила зеркального отображения Fз = Q2/r2, Н, (13) где r – радиус частицы, м Пондеромоторная сила Fп = r3 (ч - с) Е grad E/ч + 2с, Н, (14) где ч и с – диэлектрическая проницаемость частицы и среды разделения. Для воздушной среды Fп = r3 (ч - 1) Е grad E/ч + 2, Н Если ч с, то частица выталкивается в слабые участки поля и наоборот. Механические силы: Сила гравитационного притяжения - Fг; Центробежная сила - Fц; Сила сопротивления среды – Fс На криволинейном электроде в рабочей зоне сепаратора действуют следующие силы (рис.17):  Рисунок 17 – Векторная диаграмма сил в рабочей зоне сепаратора 2.13. Переработка литиевых и бериллиевых руд Литий и бериллий относятся к группе легких редких металлов, отличающихся малой плотностью и высокой химической активностью. Кроме того, эти металлы, часто вместе присутствуют в рудах и минералах, из которых извлекаются одними и теми же методами. Основные промышленные минералы лития представлены алюмосиликатами (сподумен LiAl(Si2O6, лепидолит KLi1,5Al1,5(Si3AlO10)(F,OH)2 и фосфатами (амблигонит LiAl(PO4)(F,OH), в то время как бериллий присутствует помимо алюмосиликатов (берилл Be3Al2Si6O18), в силикатах (фенакит Be2SiO4) и даже в сульфидах ( гельвин ( Mn,Fe,Zn)8Be6Si6O24S2 ). Литиевые и берилловые руды отличаются большим разнообразием и сложностью вещественного состава, как ценных минералов, так и минералов вмещающих пород. Прежде всего это пегматитовые руды, такие как гранитные сподуменовые пегматиты, мусковит-альбитовые пегматиты, сподумен-кварц-альбитовые бериллиевые пегматиты: гидротермальные-пневматолитовые жилы и др. В рудах часто содержатся другие ценные минералы, например, танталит, колумбит, касситерит, вольфрамит, молибденит. Минералы вмещающих пород представлены кварц-полевошпатовым комплексом, слюдами, альбитом, флюоритом [5]. Источником сырья для производства лития являются также осадочные солевые месторождения, в которых литий присутствует в соляных озерах. При переработке литиевых и берилловых руд применяются следующие методы: - селективная добыча и сортировка, которые применяются при наличии в руде крупнокристаллических минералов лития (сподумена) и бериллия (берилла в виде изумруда), отличающиеся по цвету от минералов вмещающитх пород. - для руд содержащих сподумен применяется метод декрипитации, при котором сподумен при нагревании до 950…1100° переходит из α- в β – модификацию в результате чего растрескивается и после избирательного измельчения в шаровых мельницах отделяется от минералов породы грохочением. - избирательное измельчение применяется также при обогащении бериллиевых руд и основано на высокой твердости бериллийсодержащих минералов, когда после измельчения в шаровых мельницах мягкие и легкоизмельчаемые минералы (тальк, сланцы) отделяются от минералов вериллия грохочением или классификацией. - сподуменовые руды иногда обогащаютя в тяжелой суспензии, т.к. сподумен имеет плотность 3200 кг/м3, а минералы вмещающих пород -2600…2700 кг/м3. Обогащению в тяжелой суспензии применяется для руды крупностью не менее 3 мм. - при обогащении некоторых видов бериллиевыз руд применяется процесс радиометрического обогащения по наведенной радиоактивности при облучении руды γ – лучами. - для литиевых руд, содержащих циннвальдит (KLiFeAl (Si3AlO10)(F, OH), который является слабомагнитным минералом, т.к. содержит до 12,5% железа, применяется магнитная сепарация. Для тонковкрапленных литиевых и бериллиевых руд основным методом обогащения является флотация. Литиевые минералы – сподумен и амблигонит также как и бериллиевые минералы, хорошо флотитуются как анионными (олеиновая кислота и олеат натрия), так и катионными собирателями, но обязательно в присутствии модификаторов, т.к. эти собиратели являются мало селективными и флотируют также минералы вмещающих пород. При флотации литиевых руд, содержащих кварц, слюды, полевые шпаты, минералы железа, применяется прямая или обратная флотация. По схеме прямой флотации (рис. 18) исходная руда после измельчения обрабатывается при плотности 50…70% твердого едким натром (1…3 кг/т) и подвергается обесшламливанию, что позволяет очистить поверхность минералов от таких примесей, как железо. Флотируется сподумен при рН 6,5…8,5 олеиновой кислотой или ее заменителями (таловое масло). Обратная флотация, т.е. флотация минералов вмещающих пород, проводится катионным собирателем при депрессии сподумена декстрином в известковой среде. В этом случае литиевый концентрат выделяется в виже камерного продукта. Иногда проводится коллективная флотация сподумена и мусковита смесью жирной кислоты и катионного собирателя в слабощелочной среде. Из полученного коллективного концентрата после подачи серной кислоты флотируется мусковит катионным собирателем.  Рисунок 18 - Схема прямой флотации сподуменовых руд. Получаемые флотационные литиевые концентраты содержат 4…6% Li2O при извлечении 80…90%. При флотации бериллиевых руд применяются кислотные и щелочные схемы. По кислотной селективной схеме флотации (рис. 19) измельченная руда подвергается перемешиванию с серной кислотой (4 кг/т), после чего из нее катионным собирателем (500 г/т) извлекается слюда.  Рисунок 19 - Схема селективной флотации бериллиевых руд с кислотной обработкой. Хвосты слюдяной флотации после обработки плавиковой кислотой и отмывки флотируют берилл олеиновой кислотой в щелочной среде. Берилловый концентрат подвергается доводке путем варки с содой, жидким стеклом или сернистым натрием и последующей флотацией берилла анионным собирателем. В щелочных схемах флотации обработка измельченной руды щелочами осуществляется для активайии берилла и депрессии минералов вмещающих пород. В качестве регуляторов среды используются едкий натрий , сода или сернистый натрий, которые подаются в измельчение или в контактный чан перед флотацией, после отмывки избытка щелочи берилл флотируется анионным собирателем . При наличии в руде флотоактивных турмалина и граната они извлекаются в голове процесса при малом расходе жирной кислоты (рис. 20). Флотационные бериллиевые концентраты обычно содержат 7,5…95% BeO при извлечении около 70%.  Рисунок 20 - Щелочная схема флотации бериллиевых руд. Наиболее сложной задачей является селективная флотация минералов лития и бериллия, обладающими близкими флотационными свойствами с такими минералами вмещающих пород, как слюды, полевые шпаты, кварц и другие силикаты и алюмосиликаты. Флотация таких пегматитовых руд осуществляется по схеме селективной флотации (рис. 21), когда в щелочной среде при рН до 9 после обработки фтористым натрием и лигносульфанатом флотируется сподумен, а затем катионным собирателем в сернокислой среде извлекается слюда.  Рисунок 21 - Схема селективной флотации сподумена и берилла из пегматитовых руд. Их хвостов слюдяной флотации после перемешивания с фтористым натрием и отмывки его избытка одеиновой кислотой при рН 7,6 извлекается берилл. Их хвостов бериллиевой флотации флотируется катионным собирателем полевошпатовый концентрат при депрессии кварца плавиковой кислотой. 2.14. Комплексность использования полиметаллических руд Вследствие сложности руд и применения довольно сложных схем и режимов, необходимых при флотации полиметаллических руд, технологические показатели их обогащения на некоторых фабриках относительно невысоки. Извлечение металлов в одноименные концентраты составляет, %: - для меди – 67–92, - для свинца – 66–89, - для цинка – 73–94 (при содержании меди в медном концентрате 20–29; цинка в цинковом – 50–58; свинца в свинцовом – 50–74). Технология переработки олотосодержащих полиметаллических руд осложняется тем, что условия, оптимальные для извлечения минералов цветных металлов, не всегда бывают благоприятными для извлечения золота. Например, используемые во флотации известь, сернистый натрий и цианид снижают флотируемость золота. Реагентные режимы при флотации руд устанавливают таким образом, чтобы максимальное содержание тонкодисперсного золота флотировалось в медные или свинцовые концентраты, из которых оно легко извлекается при металлургическом переделе. Достаточно эффективны для извлечения свободного золота золотоизвлекательные секции на ряде фабрик. Секция извлечения шлихового золота, например, на одной из фабрик (рис. 22) состоит из циклов выделения чернового гравитационного концентрата с применением отсадки на разгрузке мельниц рудного измельчения, классификации и рудно-галечного доизмельчения чернового концентрата отсадочных машин до крупности 47–50 % класса – 0,074 мм обогащения чернового гравитационного концентрата на концентрационных столах и магнитожидкостных сепараторах. Для более полного извлечения золота из золотосодержащих полиметаллических руд на фабриках в схему обогащения включают операции цианирования, причем цианированию подвергают хвосты флотации или их песковую фракцию («Сэн Джуан Луканас»), золотосодержащие пиритные и цинковые концентраты («Голден Монитор», «Норанда», «Пачук»), промпродукты флотации («Айрон Кинг»). Для снижения потерь растворенных цианидом золота, серебра и меди в сливах и сточных водах чаще всего используют их сорбцию или активированным углем, или ионообменными сорбентами [8]. Из отвальных хвостов золото извлекают их перефлотацией после предварительной классификации и доизмельчения. Например, дофлотация отвальных хвостов на Березовской фабрике позволила доизвлечь до полнтельно 20–25 % Zn от операции. Вопрос комплексного использования сырья решается применительно к обрабатываемой руде в каждом конкретном случае по-особому.  Рисунок 22 - Схема извлечения золота на золотоизвлекательной секции одной из фабрик. Например, на фабриках «Кид Крик» и «Экстол» дополнительно к сульфидным концентратам получают также оловянный концентрат по гравитационной схеме с использованием шлюзов Бартлез-Мозли и концентрационных столов Холмана. На фабрике «Сан-Висенте» из хвостов цинковой флотации гравитационными методами извлекают окисленные цинковые минералы. Первичную концентрацию осуществляют на спиральном сепараторе, черновой цинковый концентрат доводят на концентрационных столах. Широкое развитие получило извлечение из хвостов сульфидной флотации барита (Белоусовская, Салаирская и другие фабрики). Повышение качества баритовых концентратов на фабриках может быть достигнуто более полным удалением пирита перед баритовой флотацией его дофлотацией из обесшламленных хвостов цинковой флотации, а также перечисткой баритового концентрата в кислой среде с целью депрессии силикатных минералов породы. Интерес представляют технологическая схема и режим баритовой флотации на Кентауской фабрике (рис. 23), предусматривающие получение концентрата для химической промышленности.  Рисунок 23 - Технологическая схема и режим баритовой флотации на Кентауской фабрике. С целью повышения комплексности использования сырья на Миргалимсайской фабрике получают баритовые концентраты (рис. 24). На фабрике «Буггеру» (рис. 25) при появлении барита в рудах также получают баритовые концентраты и при необходимости (из хвостов флотации) кварцевый концентрат (85–90 % SiО2), пригодный для изготовления определенных сортов стекла. На фабрике «Брокен-Хилл» песковую фракцию хвостов флотации используют в качестве рудничной закладки.  Рисунок 24 - Технологическая схема обогащения руд на Миргалимсайской фабрике.  Рисунок 25 - Технологическая схема обогащения руд на фабрике «Буггеру». Контрольныевопросы 1. Назовите основные минералы медной руды. 2. Что такое метасоматические месторождения? 3. Что такое скарновые месторождения? 4. Что такое жильные месторождения? 5. Какие технические требования предъявляют к медным концентратам? 6. Дайте определения схем флотации медных и медно-пиритных руд. 7. Какие минералы цинка вы знаете? 8. Дайте определения флотационным свойствам цинковых руд. 9. Дайте определения флотационным свойствам свинцовых руд. 10. Опишите технологическую схему переработки свинцово – цинковых руд. 11. Опишите технологическую схему флотации медно – свинцово – цинковой сульфидной руды. 12. Охарактеризуйте коллективные методы разделения медно – молибденовых концентратов. 13. Дайте понятие окисленных руд цветных металлов. 14. Дайте понятие сульфидных руд цветных металлов. 15. Перечислите методы обогащения оловянных руд. 16. Опишите схему обогащения оловянных руд. 17. Дайте характеристику дренажного способа переработки руд цветных металлов. 18. Что такое амальгамация? 19. Опишите схему обогащения титано–циркониевых песков. 20. Дайте определение комплексности полиметаллических руд. 3. ОСНОВНЫЕ МЕТОДЫ И СПОСОБЫ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ РУД ЦВЕТНЫХ МЕТАЛЛОВ Переработка руд цветных металлов основано на использовании различий в физических и физико-химических свойствах минералов, от величины вкрапленности ценных минералов. Физические свойства минералов - это цвет, блеск, плотность, магнитная восприимчивость, электропроводность, смачиваемость поверхности минерала. Гравитационный метод обогащения основан на использовании разницы в плотностях, размеров и форм минералов. Применяется этот метод для золота, олова, вольфрама, россыпей, редких металлов, железа, марганца, хрома, угля, фосфоритов, алмазов. Разделение минералов по плотности можно производить в воде, воздухе и тяжелых средах. К гравитационным процессам относятся: - обогащение в тяжелых средах – применяется для руд с крупной вкрапленностью 100-2 мм; - отсадка – основана на разности в скоростях падения частиц в вертикальной струе воды, применяется для крупно вкрапленных руд 25-5 мм; - обогащение на концентрационных столах – связано с разделением минералов под действием сил, возникающих в результате движения стола и потока воды, текущего по наклонной плоскости стола, применяется для руд крупностью 3-0,040 мм; - обогащение на шлюзах – разделение минералов происходит под действием горизонтального потока воды и улавливания тяжелых минералов покрытием дна шлюзов, применяется для руд крупностью 300-0,1 мм; - обогащение на винтовых, струйных и конусных сепараторах – разделение происходит под действием потока воды, движущейся по наклонной плоскости для руд крупностью 16-1 мм. Магнитный метод обогащения основан на разделении минералов за счет разницы минералов в удельной магнитной восприимчивости и различии траекторий их движения в магнитном поле. Флотационный метод обогащения основан на различии в смачиваемости отдельных минералов и как следствие избирательном прилипании к воздушным пузырькам. Это универсальный метод обогащения, применяется для всех руд, особенно для полиметаллических. Крупность обогащаемого материала 50-100% класса –0,074 мм. Электростатическое обогащение основано на различии в электропроводности минералов. Кроме того, существуют специальные методы обогащения, к которым относятся: - декрипитация, основана на способность минералов растрескиваться по плоскостям спайности при сильном нагревании и сильном охлаждении; - рудоразборка по цвету, блеску, бывает ручная, механическая, автоматизированная; применяется обычно для крупного материала >25 мм; - радиометрическая сортировка, основана на различии радиоактивных свойств минералов или силе их излучения; - обогащение по трению, основано на различии в коэффициентах трения; - химическое и бактериальное обогащение, основано на свойствах минералов (например, сульфидов) окисляться и растворяться в сильно кислых растворах. Металл растворяется, и затем его извлекают химикогидрометаллургическими методами. Присутствие в растворах некоторых типов бактерий интенсифицирует процесс растворения минералов. Обогатительная фабрика является промежуточным звеном между рудником и металлургическим заводом. Обогатительная фабрика - это сложное сочетание всевозможных машин и аппаратов. Мощность фабрики определяется обычно количеством переработанной руды и бывает, различна от 15 тыс. т до 50 млн. т в год. Крупные фабрики располагаются в нескольких зданиях [2]. Руда различной крупности (D = 1500-2000 мм – характерна для открытых горных работ, D = 500-600 мм – характерна для подземных горных работ), поступающая с рудника на обогатительной фабрике проходит различные процессы, которые по своему назначению можно разделить на: - подготовительные; - собственно обогатительные; - вспомогательные. Подготовительные процессы включают, прежде всего, операции уменьшения размеров кусков руды: дробление и измельчение и связанную с ними классификацию руды на грохотах, в классификаторах и гидроциклонах. Конечная крупность измельчения определяется крупностью вкрапленности минералов. К собственно обогатительным процессам относятся процессы разделения руды и других продуктов по физическим и физико-химическим свойствам минералов, входящих в их состав. К этим процессам относятся гравитационное обогащение, флотация, магнитная и электрическая сепарация и другие процессы. Большинство процессов обогащения проводится в воде, поэтому на определенной стадии возникает необходимость ее сокращения или удаления, что возможно осуществить с помощью вспомогательных процессов. К вспомогательным процессам относятся операции обезвоживания: сгущение, фильтрация, сушка. 3.1. Обогащение Гравитационные методы обогащения основаны на различии в плотности разделяемых компонентов. Один из методов - обогащение в тяжёлых средах. Разделение происходит в жидкости, имеющей плотность промежуточную относительно плотностей разделяемых минералов (рис. 26).  Рисунок 26 – Разделение в тяжёлых средах Частицы угля, имеющие плотность меньше плотности разделения, под действием сил Архимеда поднимаются на поверхность разделяющей среды. Частицы породы, имеющие плотность выше плотности разделяющей среды, опускаются вниз. Таким образом, неупорядоченная смесь угля и породы разделяется на два продукта: концентрат и отходы. Флотационное обогащение. Флотационные методы обогащения основаны на различии в смачиваемости разделяемых компонентов. В этой связи все минералы делятся на две группы: гидрофильные – смачиваемые водой; гидрофобные – несмачиваемые водой. Разделение происходит в водной среде, где кроме твёрдой фазы, т.е. непосредственно обогащаемого материала, присутствует газообразная фаза - пузырьки воздуха (рис. 27).  Рисунок 27 – Схема флотации. Поднимаясь на поверхность флотационной камеры, пузырьки воздуха сталкиваются с гидрофобными и гидрофильными частицами материала. Гидрофобные частицы (зерна угля) прилипают к пузырькам воздуха и выносятся на поверхность камеры. Гидрофильные частицы породы смачиваются водой, не прилипают к пузырькам воздуха и остаются в объёме камеры. Таким образом, происходит разделение материала на два продукта (уголь - порода) в результате различной смачиваемости частиц. Магнитное обогащение. Магнитные методы обогащения основаны на различии в магнитных свойствах разделяемых компонентов. Процесс предназначен для обогащения руд чёрных металлов (железных, марганцевых, хромовых). Обогащение осуществляется в воздушной либо в жидкой среде (рис. 28).  Исходная руда с водой (пульпа) поступает в ванну сепаратора 1. Магнитные частицы, попадая в зону действия поля магнитной системы, притягиваются к барабану 2, выносятся им за область действия поля и удаляются с поверхности барабана скребком 4. Немагнитная фракция разгружается в нижней части ванны сепаратора. Электросепарация. Процесс электросепарации полезных ископаемых основан на различии в электропроводности разделяемых компонентов. На рисунке 29 приведена схема электростатического сепаратора. Исходный материал крупностью 0 – 3 мм поступает на заряженный осадительный электрод, выполненный в виде барабана из нержавеющей стали. Проводники, соприкасаясь с барабаном, заряжаются одноимённым с ним зарядом и отталкиваются от него. Непроводники дольше удерживаются на барабане и имеют другую траекторию. В средней части сепаратора разгружаются полупроводники. Таким образом, неупорядоченная смесь зёрен с различной электропроводностью разделяется на три качественно разных продукта: концентрат (проводники); промпродукт (полупроводники); отходы (непроводники).  Рисунок 29 – Схема электростатического сепаратора. Обогащение по трению (специальные методы).  Рисунок 30 – Схема обогащения по трению (на наклонной плоскости) Этот метод основан на различии в коэффициентах трения разделяемых минералов. Обогащение осуществляется на наклонной поверхности (рис. 30). Частицы, отличающиеся коэффициентом трения, приобретают на наклонной плоскости различную скорость и, следовательно, имеют различную траекторию движения. Таким образом, происходит их разделение [7]. 3.2. Подготовительные операции Подготовительные операции предназначены для подготовки материала по крупности перед обогащением. К ним относятся следующие процессы: 1. Дробление; 2.Измельчение; 3.Грохочение. Дробление. Операция предназначена для уменьшения материала по крупности. Физическая сущность процесса состоит в преодолении внутренних сил сцепления зёрен дробимого материала. Энергия, затрачиваемая на дробление, во многом зависит от твёрдости материала. В этой связи все минералы по твёрдости делятся на следующие категории: твёрдые; хрупкие; мягкие; вязкие |