Пояснительная записка курсовая детали машин. Санктпетербургский государственный морской технический университет

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

3.4. Выбор конструкции корпусных деталей 4. Проверочные расчеты 4.1. Проверка зубьев на контактную выносливость Проверку зубьев на контактную выносливость проведем по формуле   где  =491 МПа допускаемое контактное напряжение; =491 МПа допускаемое контактное напряжение;  =140мм; u=6 – передаточное число; момент Т2=166.7 Нм; =140мм; u=6 – передаточное число; момент Т2=166.7 Нм;  = =  = 56; = 56;  , при симметричном расположении зубчатой пары относительно опор , при симметричном расположении зубчатой пары относительно опор  =1,3: =1,3: Контактная выносливость обеспечена. 4.2. Проверка зубьев на изгибную выносливость Проверку зубьев на изгибную выносливость проведем по формуле  где допускаемое изгибное напряжение  = 235 МПа; момент = 235 МПа; момент  = =  =1,3; диаметр =1,3; диаметр  = 62 мм, модуль зубьев = 62 мм, модуль зубьев  =4.07– коэффициент формы зуба из табл. 3: =4.07– коэффициент формы зуба из табл. 3:Таблица 3.

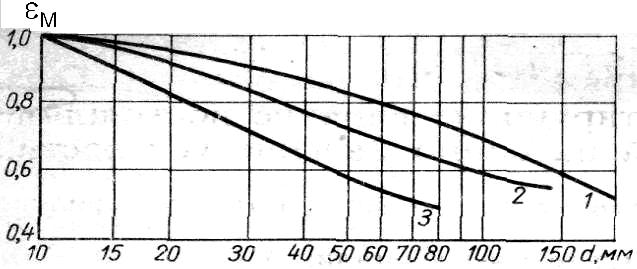

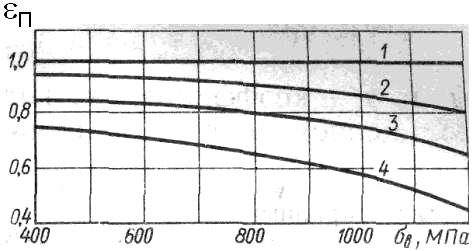

Изгибная выносливость обеспечена. 4.3. Расчеты валов на усталостную прочность В качестве материала входного и выходного валов выберем сталь 45 (ГОСТ 1050-88) с твердостью 235 - 262HB (термообработка - улучшение), предел прочности  МПа. МПа.4.3.1. Расчет выходного вала Выберем расчетную схему выходного вала: подшипники заменим опорами А и B. Относительно опор венец зубчатого колеса расположен симметрично.   0.5l=54.5 0.5l=54.5        Н Н Н Н  Рис. 9 2. На валу установлено прямозубое цилиндрическое колесо. Нормальная сила в зацеплении цилиндрической прямозубой передачи Fn, приведенная к оси вала, нагружает его в сечении, расположенном на одинаковом расстоянии от опор. Вал под действием внешних сил изгибается силой Fn и скручивается моментом на валу Т2 . В зацеплении прямозубой цилиндрической передачи действует нормальная сила, которую определим с учетом потерь в зацеплении:  , ,где Т2 – 166.7 Нмм, d2 – 240 мм, стандартный угол = 20. Определим реакции в опорах, используя уравнения равновесия     4. Построим эпюры изгибающих моментов и крутящих моментов, затем определим - в опасном сечении I-I на рис. 9 значения изгибающего (Ми) и крутящего (Mк) моментов   - в опасном сечении II-II на рис. 9 значение крутящего (Mк) момента:   5. В опасных сечениях найдем нормальные и касательные напряжения. В опасном сечении I-I: - нормальные напряжения при изгибе  (19) (19)где  – осевой момент сопротивления плоского сечения, d=42мм - диаметр вала в опасном сечении (под колесом на рис. 3, б); – осевой момент сопротивления плоского сечения, d=42мм - диаметр вала в опасном сечении (под колесом на рис. 3, б);- касательные напряжения при кручении  (20) (20)где  – полярный момент сопротивления плоского сечения, d=42мм- диаметр вала в опасном сечении (под колесом на рис. 3, б). – полярный момент сопротивления плоского сечения, d=42мм- диаметр вала в опасном сечении (под колесом на рис. 3, б).В опасном сечении II-II: - касательные напряжения при кручении  , (21) , (21)где  – полярный момент сопротивления плоского сечения, d=35мм - диаметр вала в опасном сечении (под подшипником на рис. 3, б) – полярный момент сопротивления плоского сечения, d=35мм - диаметр вала в опасном сечении (под подшипником на рис. 3, б)6. Вычислим коэффициенты запаса сопротивления усталости по изгибу и по кручению в каждом опасном сечении В опасном сечении I: S =  ; ; . .В этих формулах  и и  – пределы выносливости, которые связаны соотношениями (при в = 600МПа): – пределы выносливости, которые связаны соотношениями (при в = 600МПа):  (0,4…0,5) в, (0,4…0,5) в,  (1,7…1,8) (1,7…1,8) ; ;  и и – амплитуды переменных составляющих циклов напряжений, – амплитуды переменных составляющих циклов напряжений,  и и  – постоянные составляющие, поскольку напряжения изгиба в валах изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу, составляющие циклов определяются формулами: – постоянные составляющие, поскольку напряжения изгиба в валах изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу, составляющие циклов определяются формулами: = 5.5 , где = 5.5 , где  - по формуле (19); - по формуле (19);  = 0; = 0; = =  = 0.5·11.5 = 5.75 , где = 0.5·11.5 = 5.75 , где  - по формуле (20); - по формуле (20);k = 1,7 и k = 1,4 – эффективные коэффициенты концентрации напряжений, на валу в опасном сечении расположен шпоночный паз (см. табл. 4); масштабный фактор выбираем по графику 2 на рис. 10, при диаметре вала d= 42мм  =0,78; фактор качества поверхности выбираем по графику 2 на рис. 11, для в = 600МПа =0,78; фактор качества поверхности выбираем по графику 2 на рис. 11, для в = 600МПа  =0,95; и – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали =0,1 и =0,05. =0,95; и – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали =0,1 и =0,05.Таблица 4.

Рис. 10 Рис. 11 В опасном сечении II:  в этой формуле масштабный фактор выбираем по графику 2 на рис. 10, при диаметре вала d= 35мм  =0,8. =0,8.7. Определим коэффициент запаса усталостной прочности и сравним с допускаемой величиной. В опасном сечении I: .  В опасном сечении II: .  Усталостная прочность выходного вала обеспечена. 4.3.2. Расчет входного вала 1. Выберем расчетную схему входного вала (см. рис 8 и рис. 12, а): подшипники заменим опорами А и B. Относительно опор венец зубчатого колеса расположен симметрично (см. рис. 8).    0.5l=52.5 0.5l=52.5      Рис. 12 2. Входной вал – это вал-шестерня прямозубой цилиндрической передачи (см. рис. 8). Нормальная сила в зацеплении цилиндрической прямозубой передачи Fn, приведенная к оси входного вала, нагружает его в сечении, расположенном на одинаковом расстоянии от опор (см. рис. 12, а). Вал под действием внешних сил изгибается силой Fn и скручивается моментом на валу Т1 (см. рис. 12, а). В зацеплении прямозубой цилиндрической передачи действует нормальная сила, которую определим по формуле: ,  , ,где Т1 – из (2) в Нмм, d1 – из (12) в мм, стандартный угол = 20. 3. Определим реакции в опорах, используя уравнения равновесия:     4. Построим эпюры изгибающих моментов и крутящих моментов (см. рис. 12, б), затем определим - в опасном сечении I-I значения изгибающего (Ми) и крутящего (Mк) моментов   - в опасном сечении II-II значение крутящего (Mк) момента:  . .5. В опасных сечениях найдем нормальные и касательные напряжения. В опасном сечении I-I: - нормальные напряжения при изгибе  (19) (19) – осевой момент сопротивления плоского сечения, – осевой момент сопротивления плоского сечения,  - диаметр вала в опасном сечении; - диаметр вала в опасном сечении;- касательные напряжения при кручении  (20) (20)где  – полярный момент сопротивления плоского сечения. – полярный момент сопротивления плоского сечения.В опасном сечении II-II: - касательные напряжения при кручении ,  (21) (21)где  – диаметр вала в опасном сечении (диаметр цапфы). – диаметр вала в опасном сечении (диаметр цапфы).6. Вычислим коэффициенты запаса сопротивления усталости по изгибу и по кручению в каждом опасном сечении В опасном сечении I: S=  ; ; . .В этих формулах  и и  – пределы выносливости, которые связаны соотношениями при в = 600МПа: – пределы выносливости, которые связаны соотношениями при в = 600МПа:  (0,4…0,5) в, (0,4…0,5) в,  (1,7…1,8) (1,7…1,8) ; ;  и и – амплитуды переменных составляющих циклов напряжений, – амплитуды переменных составляющих циклов напряжений,  и и  – постоянные составляющие, поскольку напряжения изгиба в валах изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу, составляющие циклов определяются формулами: – постоянные составляющие, поскольку напряжения изгиба в валах изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу, составляющие циклов определяются формулами: = =  , где , где  - по формуле (19); - по формуле (19);  = 0; = 0; = =  = 0,5 = 0,5 , где , где  - по формуле (20); - по формуле (20);k = 1,7 и k = 1,4 – эффективные коэффициенты концентрации напряжений, на валу в опасном сечении расположен шпоночный паз (см. табл. 4) ; масштабный фактор выбираем по графику 2 на рис. 10, при диаметре вала d= 32мм  =0,82; фактор качества поверхности выбираем по графику 2 на рис. 11, для в = 600МПа =0,82; фактор качества поверхности выбираем по графику 2 на рис. 11, для в = 600МПа  =0,95; и – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали =0,1 и =0,05. =0,95; и – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали =0,1 и =0,05.В опасном сечении II:  в этой формуле масштабный фактор выбираем по графику 2 на рис. 10, при диаметре вала d= 25мм  =0,88. =0,88.7. Определим коэффициент запаса усталостной прочности и сравним с допускаемой величиной. В опасном сечении I:  . .В опасном сечении II:  . .Усталостная прочность входного вала обеспечена. | ||||||||||||||||||||||||||||||||||