Пояснительная записка курсовая детали машин. Санктпетербургский государственный морской технический университет

Скачать 1.89 Mb. Скачать 1.89 Mb.

|

|

4.4. Проверка работоспособности подшипников 4.4.1. Проверка работоспособности подшипников, установленных на выходном валу 1. Из каталога по диаметру цапфы выходного вала 35 мм был подобран радиальный шарикоподшипник средней серии с паспортной динамической грузоподъемностью  =33200Н. =33200Н.2. В соответствии с расчетной схемой, и реакции в опорах А и В равны, следовательно, радиальная сила в опоре  Н Н3. Эквивалентная сила в случае действия только радиальной нагрузки  где  =1, так как вращается внутреннее кольцо; =1, так как вращается внутреннее кольцо;  по условию; по условию;  , так как в обычных зубчатых передачах температура не выше 100 градусов. , так как в обычных зубчатых передачах температура не выше 100 градусов.Долговечность в миллионах оборотов  где  - 167 об/мин; - 167 об/мин;  - по условию. - по условию.5. Динамическая грузоподъемность: .  6. Подшипник пригоден, так как:  . 4.4.2. Проверка работоспособности подшипников, установленных на входном валу 1. Из каталога по диаметру цапфы входного вала 25 мм был подобран радиальный шарикоподшипник средней серии с паспортной динамической грузоподъемностью  =22500Н. =22500Н.2. В соответствии с расчетной схемой, а реакции в опорах А и В равны, следовательно, радиальная сила в опоре  Н. Н.3. Эквивалентная сила в случае действия только радиальной нагрузки  4. Долговечность в миллионах оборотов (при  по условию) по условию) 5. Динамическая грузоподъемность по формуле (98)  6. Подшипник пригоден, так как .  5 Конструирование зубчатых колёс При соотношении диаметров da1/dВ<2 (рис. 3.1, а) шестерню обычно выполняют заодно с валом. Получающуюся конструкцию называют валом-шестернёй. При больших передаточных числах  диаметр вершин зубьев шестерни, как правило, мало отличается от диаметра вала и валы-шестерни конструируют по рис. 3.1, б, в. В этом случае зубья нарезают на поверхности вала. Выход фрезы (расстояние диаметр вершин зубьев шестерни, как правило, мало отличается от диаметра вала и валы-шестерни конструируют по рис. 3.1, б, в. В этом случае зубья нарезают на поверхности вала. Выход фрезы (расстояние  ) определяют графически по её наружному диаметру Dф. ) определяют графически по её наружному диаметру Dф.

При диаметре вершин зубьев da2<80 мм колесо можно изготавливать в виде плоского диска (рис. 3.2, а), а при da2=80…200 мм - плоским с выточками (рис. 3.2, б), уменьшающими объём механической обработки торцев колеса. Если da2>200 мм колесо выполняют в виде дисков со ступицами (рис. 3.2, в). Ниже изложены рекомендации по выбору размеров конструктивных элементов колеса. Толщина обода  Толщина диска  Внутренний диаметр обода  где  диаметр впадин зубьев колеса. диаметр впадин зубьев колеса.Диаметр ступицы  а б в

В случае da2/b2<6 следует принимать  Фаски на торцах зубчатого венца  Фаски

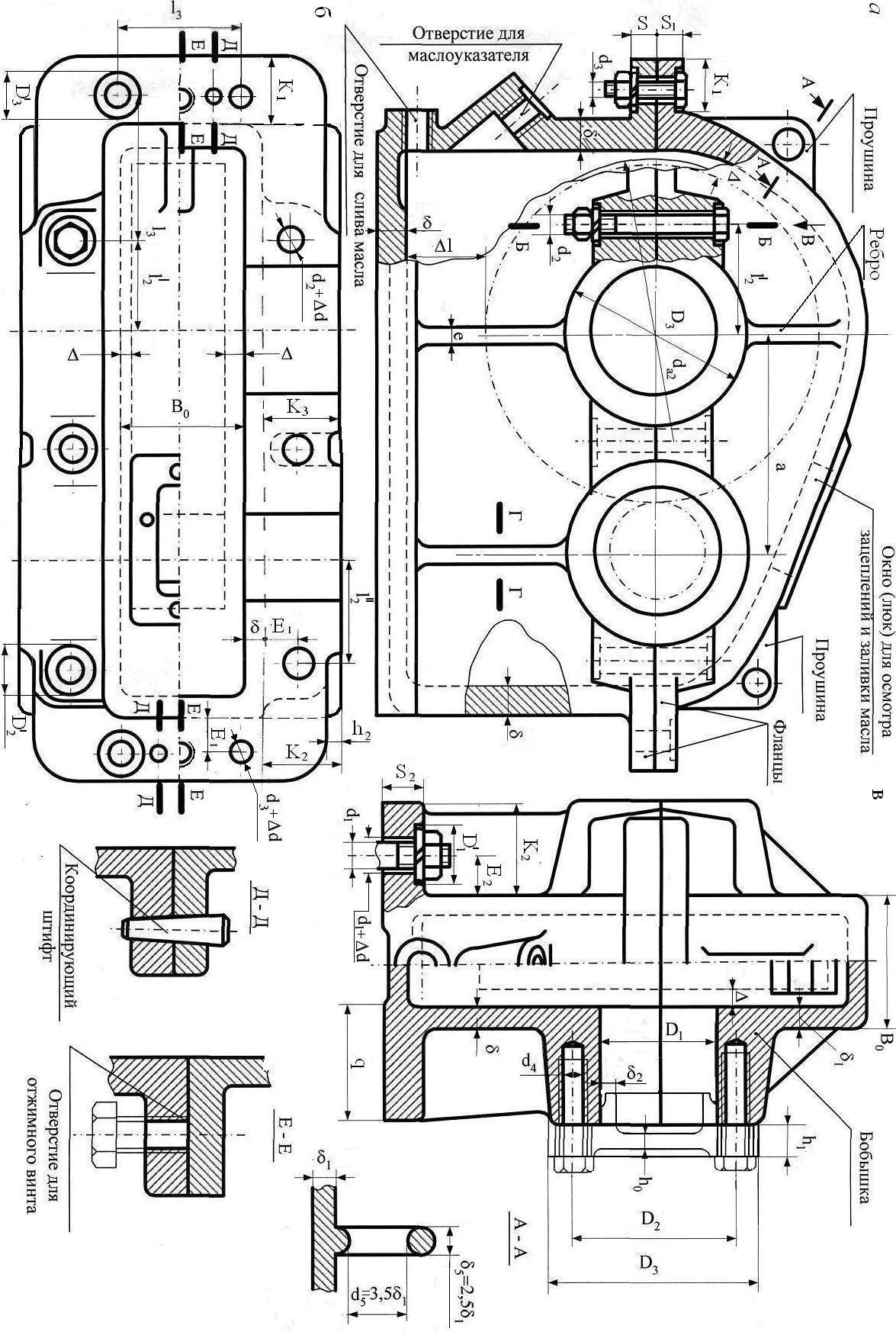

Острые кромки на торцах ступицы и углах обода притупляют фасками, размеры (мм) которых принимают

Чтобы обеспечить свободную выемку заготовки колеса из штампа, предусматривают штамповочные уклоны  и радиусы закруглений и радиусы закруглений причём меньшие значения коэффициента – для крупных модулей  Предельные отклонения диаметра  по Н7, диаметра по Н7, диаметра  по h11, ширины по h11, ширины  по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных - по h12, других обрабатываемых поверхностей: отверстий – по Н14, валов – по h14, остальных -  а необрабатываемых поверхностей - а необрабатываемых поверхностей -  ...” ...”3.4. Выбор конструкции корпусных деталей К корпусным деталям относят детали, обеспечивающие взаимное расположение деталей узла и воспринимающие силы, действующие в редукторе. Корпусные детали получают методом литья или сварки. Материалом литых деталей чаще всего являются чугуны. Основными корпусными деталями редуктора являются корпус (нижняя часть) или картер и крышка (верхняя часть). Минимальная толщина стенки чугунного литого корпуса редуктора должна быть не меньше 6 мм. На рис. 13 показаны корпус и крышка одноступенчатого редуктора в сборе, разъём которых выполнен в плоскости осей валов. Корпусная деталь состоит из стенок, рёбер, бобышек, фланцев и других элементов, соединенных в единое целое (см. рис. 13). Ориентировочные соотношения размеров основных элементов литых корпуса и крышки редуктора приведены в табл.1. Поверхности под головкой болта и гайкой должны быть перпендикулярны оси отверстия, для этого их дополнительно обрабатывают (см. рис. 13); в табл. 1 диаметр углубления под торец гайки или болта  , где , где  - номинальный диаметр резьбы. - номинальный диаметр резьбы.Ширина фланцев  и и (см. рис.13 б) крышки и корпуса должна быть достаточной для размещения головок болтов (диаметром (см. рис.13 б) крышки и корпуса должна быть достаточной для размещения головок болтов (диаметром   ) и гаек. ) и гаек.Высота бобышки (см. рис. 13 а, в) должна быть достаточной для установки болтов с диаметром  стягивающих бобышку. Для того, чтобы фланцы плоскости разъёма не мешали обработке торца бобышки (к которой приворачивают крышку подшипника (см. рис. 13 в)), она должна выступать за фланцы не менее чем на 2…5 мм (см. размер стягивающих бобышку. Для того, чтобы фланцы плоскости разъёма не мешали обработке торца бобышки (к которой приворачивают крышку подшипника (см. рис. 13 в)), она должна выступать за фланцы не менее чем на 2…5 мм (см. размер  на рис. 13 б и на рис. 17). на рис. 13 б и на рис. 17).  Рис. 13 Таблица 1.

Масло в корпус редуктора заливают через верхний люк (окно) (см. рис. 13 а и 14) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

166.7

166.7

– 80 мм.

– 80 мм. – 62 мм.

– 62 мм.