Сборка и сварка треугольной фермы. Сборка и сварка треугольной фермы

Скачать 7.27 Mb. Скачать 7.27 Mb.

|

|

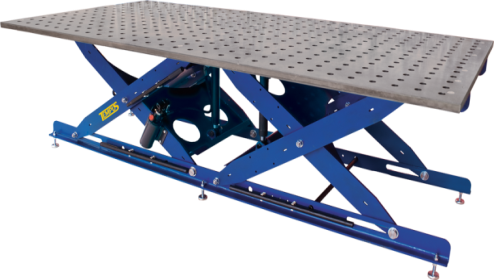

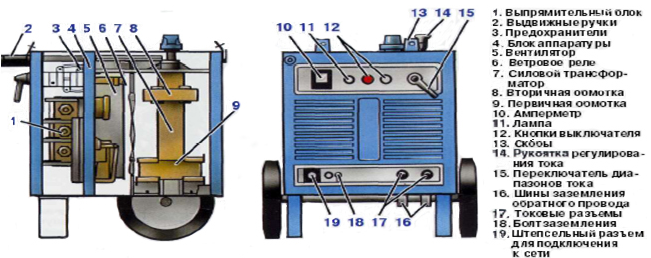

Выпускная квалификационная работа Тема: Сборка и сварка треугольной фермы. Обучающийся: Код профессии: 15.01.05 Профессия: Сварщик (электросварочные и газосварочные работы) ВВЕДЕНИЕ Чтобы защитить от осадков и летней жары, или построить большую беседку для отдыха – для всех этих конструкции потребуются фермы. Фермы - специальный каркас, включающие несколько постоянных элементов. Основу составляют два пояса (верхний и нижний), укрепляющие стойки с вертикальным расположением, и усиливающими раскосами, устанавливающие по диагонали. Все элементы соединены посредством сварки. Правильно свариваемые фермы как из трубы, так и из уголка, способны выдерживать большие нагрузки, и служить длительное время. Сечение выбирается исходя из длины пролёта между опорами и высотой фермы. Для небольшого навеса подойдут трубы небольшого диаметра, из них свариваются верхние и нижние пояса, а так же вертикальные стойки внутри конструкции. Раскосы перемычки можно выполнять из профилей меньшего диаметра-такие конструкции огнестойкие и не требуют специальной обработки противопожарными пропитками. Каркас способен выдерживать нагрузки собственного веса, а так же от ветра или давления снега. Общим для решения конструкции является наличие в узлах соединений нескольких отдельных стержней того или иного сечения. По назначению фермы разделяются на строительные и мостовые. Фермой называется система стержней (обычно прямолинейных), соединенных между собой в узлах и образующих геометрически неизменяемую конструкцию при шарнирных узлах. При угловой нагрузке жесткости узлов несущественно влияет на работу конструкций, в первом приближений их можно рассматривать как шарнирные. В этом случае все стержни ферм испытывают только осевые усилия (растяжением или сжатием), что позволяет более полно использовать материал, чем в сплошной балке. Фермы экономичнее балок по расходу стали, но более трудоемки в изготовлений. Эффективность ферм по сравнению со сплошностенчатыми балками расчёт с увеличением пролета и уменьшением нагрузки. Фермы бывают плоскими (все стержни лежат в одной плоскости) и пространственными. Пространственными фермы образуют жесткий пространственный брус, способный воспринимать нагрузку, действующую в любом направлений. Основными элементами ферм являются пояса образующие контур фермы, и решетка состоящая из раскосов и стоек. Соединение элементов к другим или с помощью узловых фасонов. Для снижения узловых моментов элементы ферм центрируются по осям центров тяжести. Применяемые в подъемно-транспортных машинах фермы по принципу образования являются пространственными. Поскольку расчет пространственных систем по сравнению с расчетом плоских отличается значительно большей сложностью, практически пространственные системы, применяемые в подъемно-транспортных машинах и образованные из плоских систем, рассчитывают не точными, а приближенными способами. Выбор способа дуговой сварки определяется формой изделия, стремлением высокой производительности процесса, возможность его выполнения заводских условиях. Так же на выбор способов сварки конструкций влияет типы сварных швов и соединений, толщина и свойства материала. Способ должен обеспечить получения качественного соединения с полным проплавлением металла стыка. Этот способ сварки обеспечивает высокую производительность и хорошее качество сварных соединений, а также при сборке конструкции можно использовать для постановки прихваток. 1.ОСНОВНАЯ ЧАСТЬ 1.2.Основные требования, предъявляемые к сварной конструкции  Рисунок 1. Пространственная ферма Фермы предназначены для перекрытия небольших пролетов относительно с небольшой нагрузкой, а также в строительстве больше пролётных конструкциях, типа мостов, стропильных систем промышленных зданиях,спортивных сооружениях, а также при возведение небольших легких строительных и декоративных – павильонов ,сценических конструкций , тентов и подиумов, фюзеляж самолета ,корпус корабля, несущий кузов автомобиля (кроме открытых кузовов, работающих как простая балка). Для изготовления пространственной фермы используют сталь марки (09Г2С) и электроды марки УОНИ 13/45: Фермы бывают плоскими (все стержни лежат в одной плоскости) и пространственными. Плоские фермы могут воспринимать нагрузку, приложенную в их плоскости, и нуждаются в закреплении из своей плоскости связями или другими элементами. Ферма включает в себя три основных конструктивных элемента — верхний и нижний пояса и решетку, состоящую, как правило, из раскосов и стоек Основными элементами фермы являются пояса, образующие ее контур, и решетка, состоящая из раскосов и стоек. Пояса фермы работают в основном на продольные усилия и полностью воспринимают изгибающий момент. Решетка объединяет пояса в одно целое, обеспечивает неизменяемость системы и воспринимает поперечную силу. Максимальное усилие в элементах пояса при шарнирном опирании однопролетной фермы действует в середине ее пролета, в раскосах – у опоры. Соединение элементов в узлах фермы осуществляют путем непосредственного примыкания одних элементов к другим или с помощью узловых фасонок. Классифицируются фермы по назначению, статической схеме, очертанию поясов, системе решетки, способу соединения элементов в узлах и на опоре, величине усилия в элементах, напряженному состоянию. По назначению фермы подразделяются на стропильные, фермы мостов, подъемных кранов, опор линий электропередачи и другие. 1.2. Организация рабочего места при изготовлении конструкции Площадка для сварки конструкции: должна быть с ровным полом, оборудована специальными защитными шторками, находиться под навесом или в цеху. На нестационарных рабочих местах изделие при сварке неподвижно, а сварщик перемещается от шва ко шву по изделию, или перемещается от изделия к изделию. В этом случае, как правило, свариваются крупногабаритные и тяжелые изделия. В зависимости от типа рабочего места сварщика зависит и его организация и оснащенность его оборудованием и инструментом. Рабочие места для изготовление пространственной фермы сварщиков комплектуются следующее: - сварочным оборудованием, устройствами для сварки, инструментом; приспособлениями для крепления или размещения узлов или изделий при сварке; переносными устройствами для вентиляции зоны сварки; устройствами (переносными) для защиты зоны сварки от излучения дуги. - нестандартный стол - служащий непосредственно для сварки изделия на нем сварщиком. На нем могут присоединяться все возможные подгоны зажимы. Комплектация сварочного поста должна осуществляться ответственно. При оснащении сварочного поста берутся во внимание все нормы и требования, выдвигаемые к данному рабочему месту профессионального сварщика. Основные элементы: - комплект оборудования для производства сварки; - нестационарный стол служащий непосредственно для сварки изделия на нем сварщиком; - источник тока для сварки; - стул для сварщиков; - рубильник; - вытяжная камера; - ящик для специального инструмента; - электрододержатель  Рисунок 2. Сварочный стол 1.3.Технологическая схема изготовления фермы  Подготовка металла фермы Подготовка металла фермы   Зачистка Зачистка  Гибка и правка Гибка и правка  Разметка и наметка Разметка и наметка  Резка Резка Сборка и сварка фермы 1.4.Выбор материала конструкции и оборудования Прокат профильной трубы из углеродистой и низколегированной стали (ГОСТ 09Г2С). Сталь 09Г2С – низколегированная конструкционная для сварных работ. 09Г2С – сталь, свариваемая без ограничений, при сварке не требует подогрева и последующей термообработки, не флокеночувствительна и не склонна к отпускной хрупкости. Выбор оборудования и инструментов Сварка пространственной фермы выполняеться сна постоянном токе с использованием сварочного выпрямителя ВД – 306, который преобразует переменный ток промышленной частоты в постоянный напряжением и величиной, необходимыми для сварки. Конструктивно состоит из трансформатора и выпрямительного блока. Выпрямитель сварочный является источником питания постоянного тока с падающими внешними характеристиками. Питание выпрямителя производится от трехфазной сети переменного тока. Выпрямитель представляет собой передвижную установку в однокорпусном исполнении, состоящей из следующих основных узлов: силового трехфазного трансформатора, магнитного шунта, блока выпрямителей, вентилятора, автоматического выключателя и кожуха. Трехфазный силовой трансформатор с магнитопроводом стержневого типа. Катушки первичной w1 и вторичной обмотки w11 неподвижны и выполнены из изолированного алюминиевого провода. Обмотки от сердечника магнитопровода изолированы стеклопластиком и пропитаны электротехническим лаком. Сердечник трансформатора собран из листов электротехнической стали марки 2212, толщиной 0,5 мм. Преобразование переменного напряжения в постоянное (сварочное) осуществляется с помощью полупроводникового бло- ка выпрямителей V1. Вентиляция выпрямителя – воздушно принудительная.  Рисунок 3. Сварочный выпрямитель: ВД – 306 1.Выпрямительный блок 13.Скобы 2.Выдвежные ручки 14.Рукоятка регулирования тока 3.Предохранители 15.Переключатель диапазонов тока 4.Блок аппаратуры 16.Шины заземления обратного 5.Вентилятор провода 6.Ветровое реле 17.Токовые разъёмы 7.Силовой трансформатор 18.Болт заземления 8.Вторичная обмотка 19.Штепсельный разъём для 9.Первичная обмотка подключения к сети 10.Амперметр 11.Лампа 12.Кнопки выключателя Сварочные провода служат для подвода тока от источника питания к электрододержателю и заготовке. Используют гибкие многожильные изолированные провода ПРГДО и ПРГД. Сечение проводов для подвода тока от сети к источнику тока и от источника тока к изделию и электрода держателю выбирают в зависимости от мощности источника тока, длины проводов, напряжения и силы сварочного тока. Температура нагрева проводов не должна превышать 70°С. Сварочные провода по которым ток от силовой сети подводится к сварочному аппарату (марки КРПТ) от сварочных аппаратов к местам работы, сварочный ток поступает по гибкому проводу марки ПРГ, АПР , или ПРГД с резиновой изоляцией. 1.5.Режим сварки конструкции Параметры режима ручной дуговой сварки. Сварочный ток устанавливают в зависимости от диаметра электрода а диаметр электрода выбирают в зависимости от толщины свариваемого изделия. Таблица 6. Зависимость диаметра электрода от толщины металла

Ориентировочный расчёт сварочного тока. Диаметр электрода d=3-6мм I = (20+6d)d = (20 +6х3)3 = 114А Напряжение на дуге зависит от её длины. Оптимальная длинна дуги выбирается между минимальной и максимальной. Длинную дугу применять не реко- мендуется. Скорость сварки выбирается так, чтобы сварочная ванна заполнялась электродным металлом и возвышалась над поверхностью кромок с плавным переходом к основному металлу без подрезов и наплывов. Основным рабочим инструментом сварщика является электрододержатель, необходимый для закрепления электрода при сварке и подвода к нему тока. Электрододержатель должен быть легким (400—700 г) и удобным, чтобы меньше утомлять сварщика. Расстояние от места зажима электрода до начала рукоятки берется равным 150 мм. Рукоятку делают из дерева плотных пород или других материалов, плохо проводящих тепло и не проводящих электрический ток, например из пластмассы. Электрододержатели при силе тока более 300 а снабжают защитным экраном. Захваты электрододержателя делают из медных сплавов или стали; они должны прочно держать электрод при любом его наклоне.  Рисунок 4. Электрододержатель Щиток (а) или маска (б) применяется для предохранения глаз и кожи лица сварщика от вредного влияния инфракрасного излучения и брызг металла Стальная щётка применяемая для зачистки металла от грязи, ржавчины перед сваркой и шлака после сварки. Молоток с заострённым концом для отбивки шлака со сварочных швов и для поставки личного клейма. Уголок – для измерения точности углов и линий реза Чертилка, мел – предназначены для, отметки данной длинны Рулетка, линейка – для измерения высоты, длины, ширины, диагонали. Зажимы – предназначены для удержания, каких либо деталей в пространственном положении Зубило для вырубки дефектных мест сварного шва. Для замера геометрического размеров швов, сварщику выдают набор шаблонов. УШМ-2200вт марки Makita применяется для резки метала швеллера пластин Диски по металлу на УШМ-2200вт марки Makita диаметром 230.  Рисунок 6. Стальная щетка по металлу  Рисунок 7. Молоток с заострённым концом  Рисунок 8. Магнитный угольник 2. ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ 2.1.Подготовительно- сборочные работы Правку проката производят, как правило, в холодном состоянии на правильных станках или вручную на правильных плитах. Разметка представляет собой нанесение на металл конфигурации заготовки. Разметку осуществляют с припуском. Припуск это разность между размером заготовки и чистовым размером детали. Припуск снимают при последующей обработке. Для разметки применяют разметочные столы или плиты необходимых размеров. 1.Очистка свариваемого металла заключается в удаление ржавчины, коррозий, масла, грязи. Выполняют с помощью механической щетки или щеткой по металлу. Разметку осуществляют с помощью различных инструментов: стальной метр, стальная рулетка, металлическая линейка, чертилка, кернер, циркуль, штангенциркуль, угольник и др. Для получения более чёткого очертания заготовки поверхность металла предварительно закрашивают белой клеевой краской. При большом количестве заготовок или деталей разметку производят по плоским шаблонам с припуском на последующую обработку. Чертилкой обводят контур детали, а затем накернивают по всей длине линии обвода с шагом (50-100мм) между кернами. Резать ферму своими руками достаточно просто с помощью УШМ. В некоторых местах для соединения фермы может понадобиться струбцины или иные зажимы. В этом случае под струбцину необходимо подкладывать пластину из железа, для надежности соединения. УШМ необходима для резки металла. При строительстве пространственной фермы лучше применять инструмент с диаметром режущего диска 210 мм. Во время работы с болгаркой необходимо надевать защитные очки, чтобы защитить глаза от попадания искр и мелких метал лических стружек. Резка металла болгаркой сопровождается обильным разлетом искр, поэтому вокруг не должно быть легковоспламеняющихся материалов во избежание пожара Сборка конструкций Сборку пространственной фермы производят в следующем порядке:                3 2 3 27 6       9 5 1 4 8 9 5 1 4 8Технологический процесс сварки металлической фермы начинается с изготовления ее элементов - уголков, швеллеров, косынок и т. п. по заданным чертежам. Изготовленные элементы фермы собирают на стеллаже или в стапелях и скрепляют короткими сварными швами. Последовательность наложения сварных швов при сварке фермы, собранной на прихватках, должна выполняться в соответствии с технологией, предусматривающей получение минимальных короблений, допустимых без последующей рихтовки фермы - порядок сварки узлов всегда следует вести от середины фермы к ее концам. 1. На стеллажах, пользуясь фиксаторами, ограничителями и закрепляющими устройствами, выкладывают согласно чертежу первые ветви верхнего и нижнего пояса фермы. 2. В узловых точках поясов устанавливают косынки, прижимают их струбцинами или скобками к ветвям поясов и прихватывают. 3. Проверяют правильность положения поясов и узловых точек, измеряя линейкой или струной по направлению стоек, раскосов и связей их теоретическую длину между взаимно противоположными точками и одновременно наносят на косынках риски по направлению элементов решетки. 4. Выкладывают первые ветви стоек и раскосов, выдерживая величину минуса в каждом узле и, ориентируясь по совпадению рисок на косынках и на концах стержней решетки, прижимают стержни к косынкам и ставят прихватки. 5. Кантуют собранную ветвь фермы на 180°, выкладывают согласно чертежу прокладки на поясах и элементах решетки, прижимают их и прихватывают. 6. Выкладывают вторые ветви поясов, стоек, раскосов и связей, ориентируясь по первой ветви каждого элемента, прижимают их и прихватывают к косынкам и прокладкам. 7. Производят сварку собранной фермы. Сварку узлов начинают от середины фермы и ведут симметрично к ее концам. В каждом узле сначала приваривают косынки к поясам, а затем стойки и раскосы к косынкам. 8. Кантуют второй раз ферму на 180° и производят в таком же порядке сварку узлов со стороны первых ветвей поясов, стоек и раскосов. 9. После сварки всех швов ферма подвергается заключительным операциям, по окончании которых поступает в склад готовой продукции. |