Сборка и сварка треугольной фермы. Сборка и сварка треугольной фермы

Скачать 7.27 Mb. Скачать 7.27 Mb.

|

|

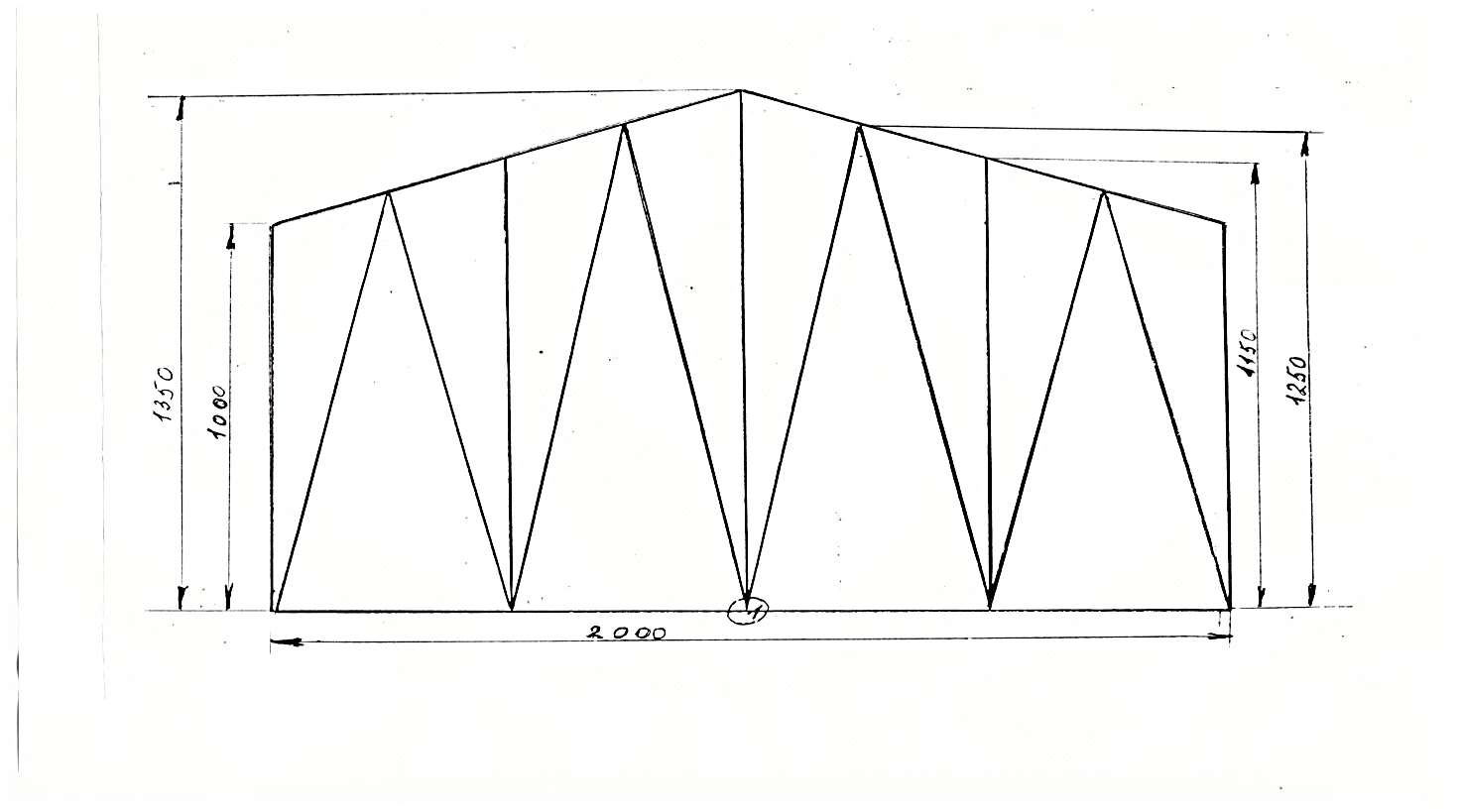

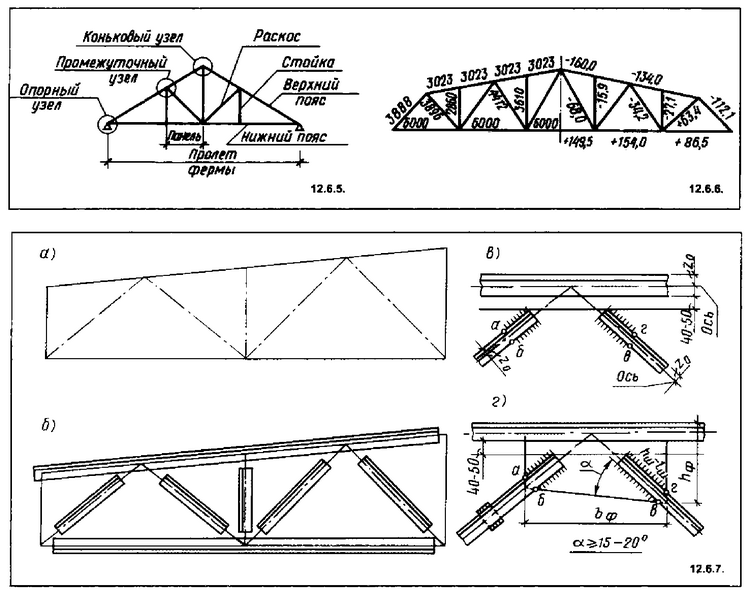

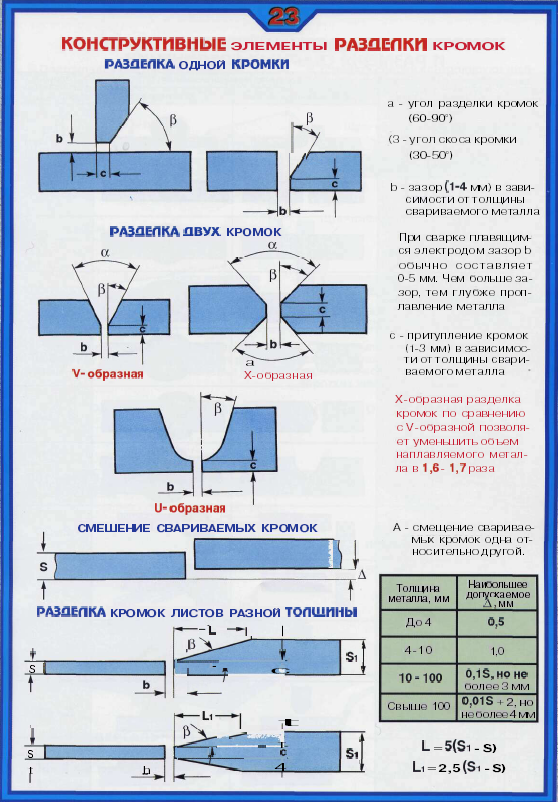

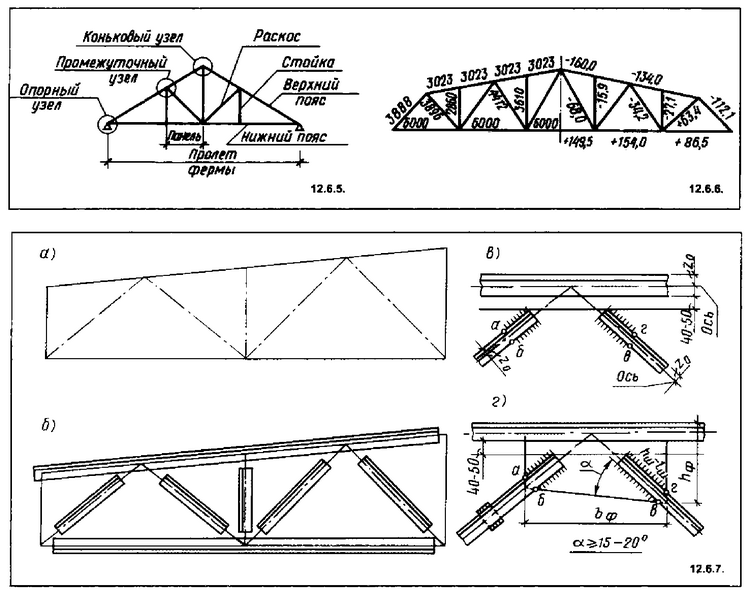

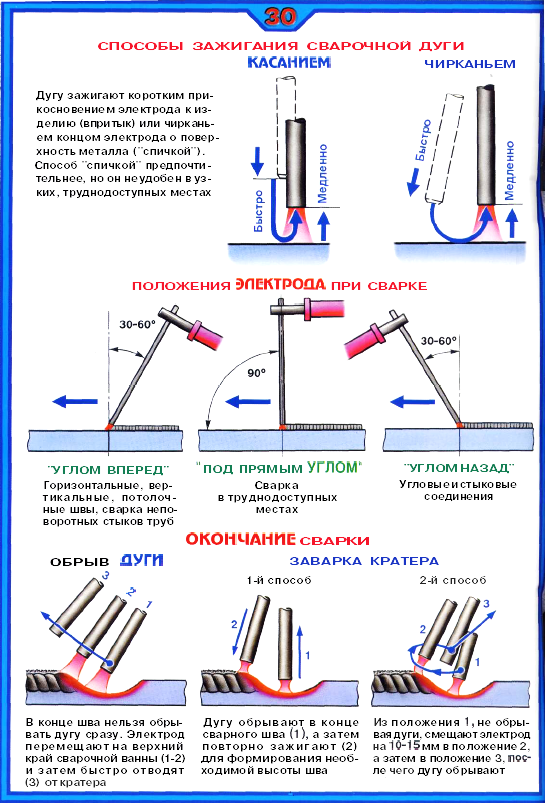

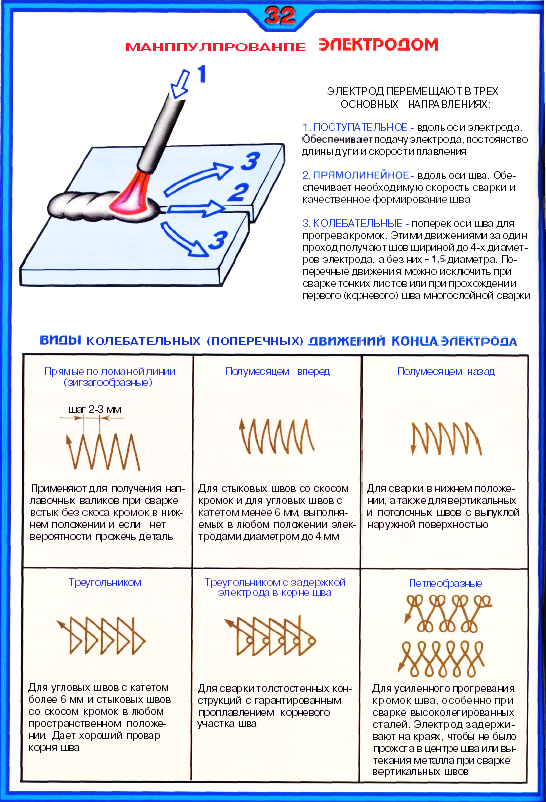

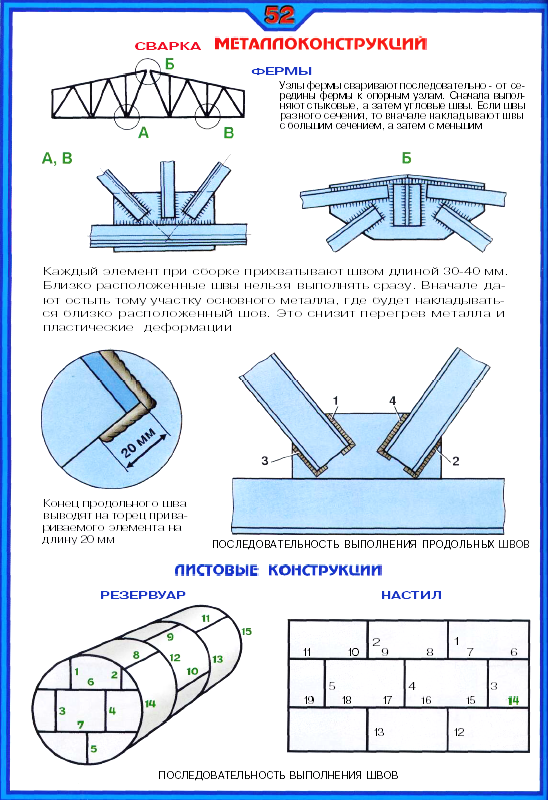

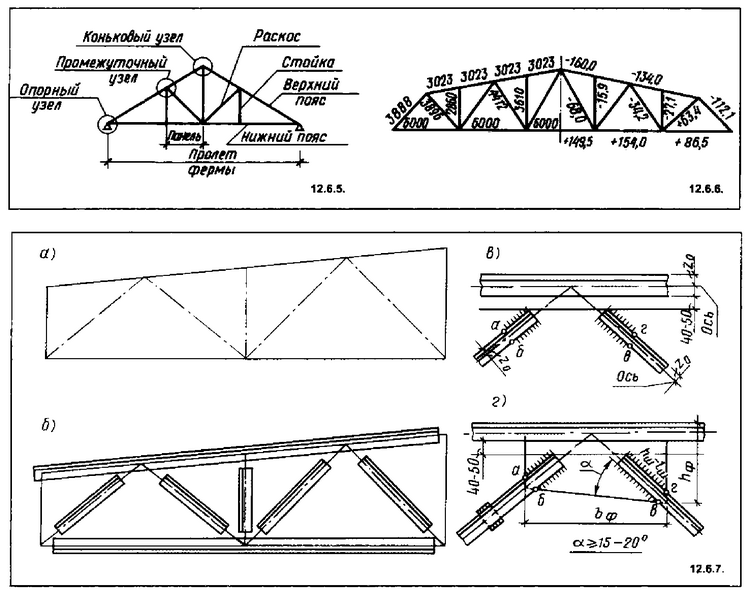

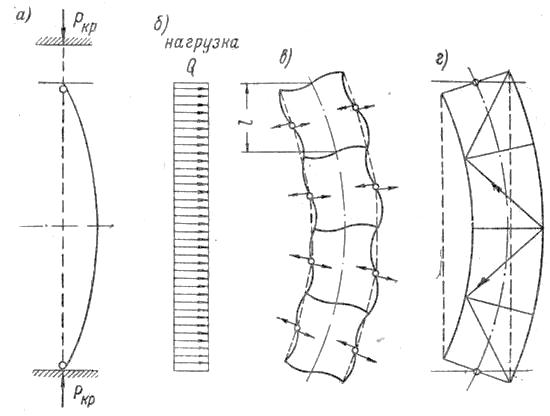

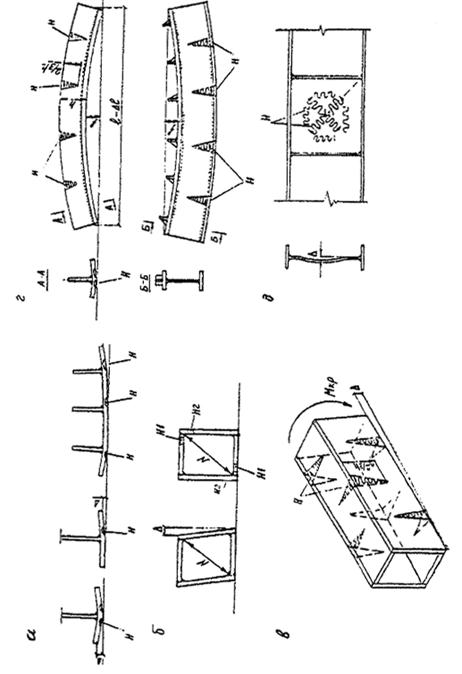

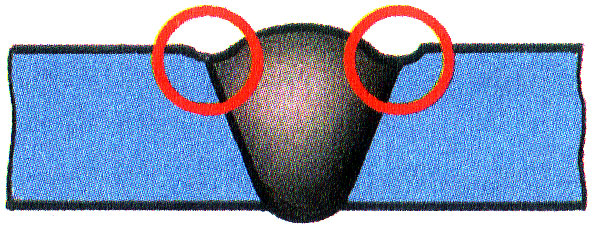

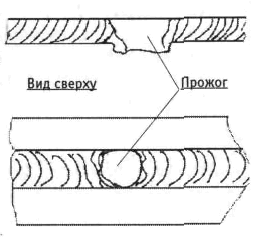

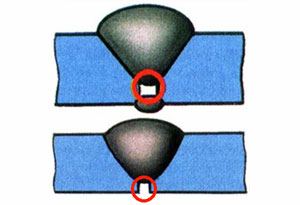

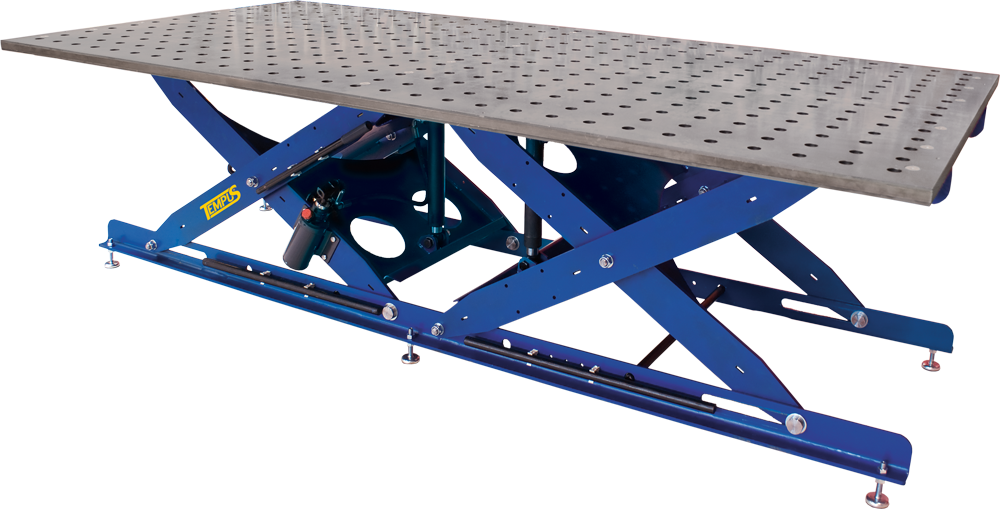

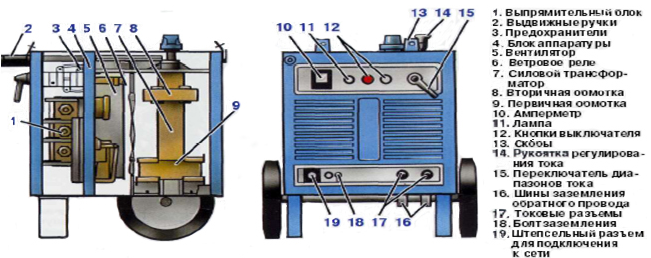

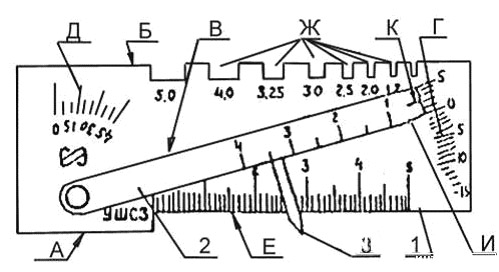

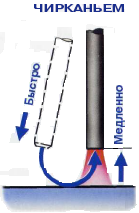

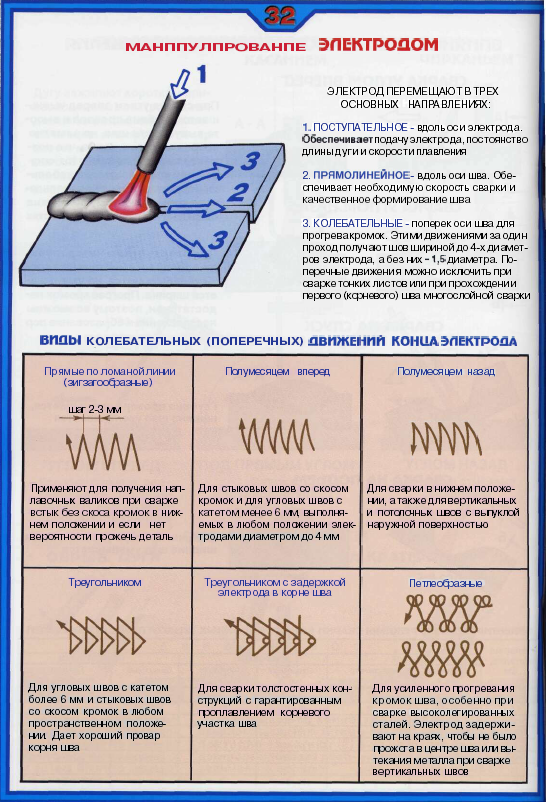

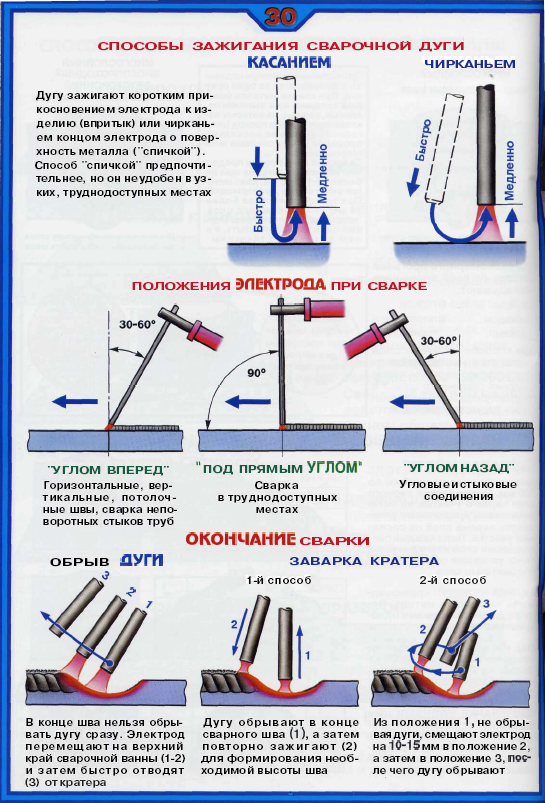

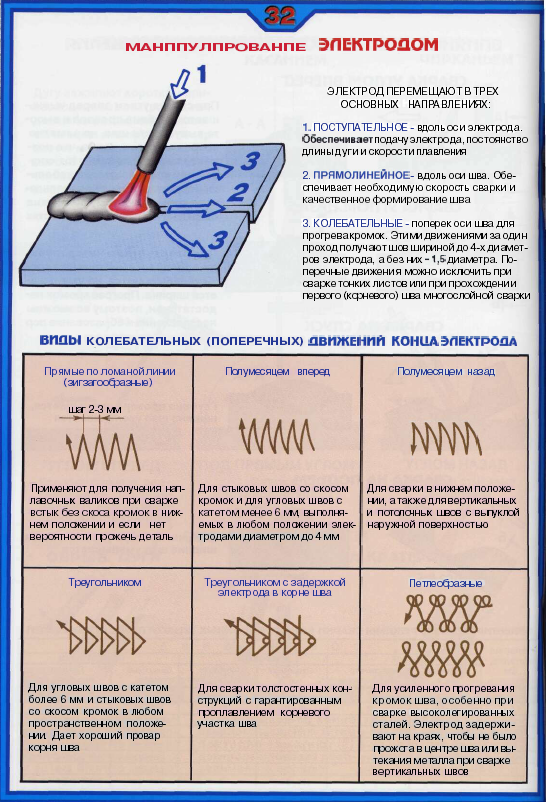

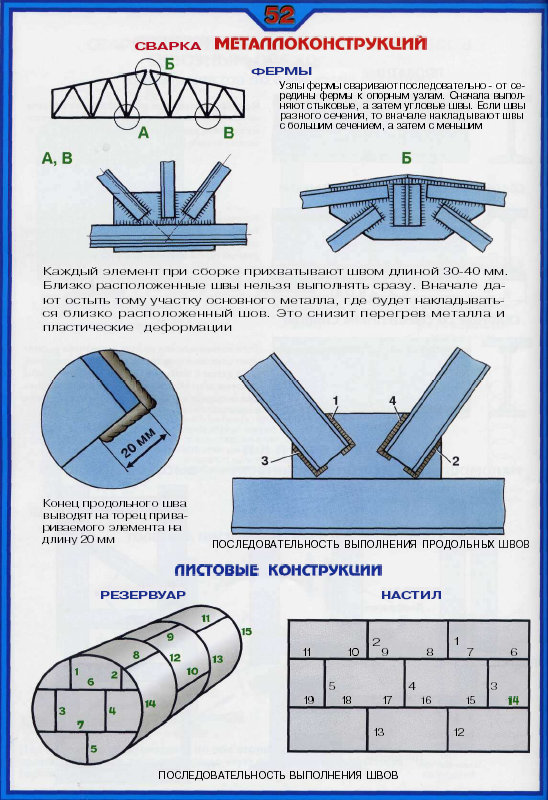

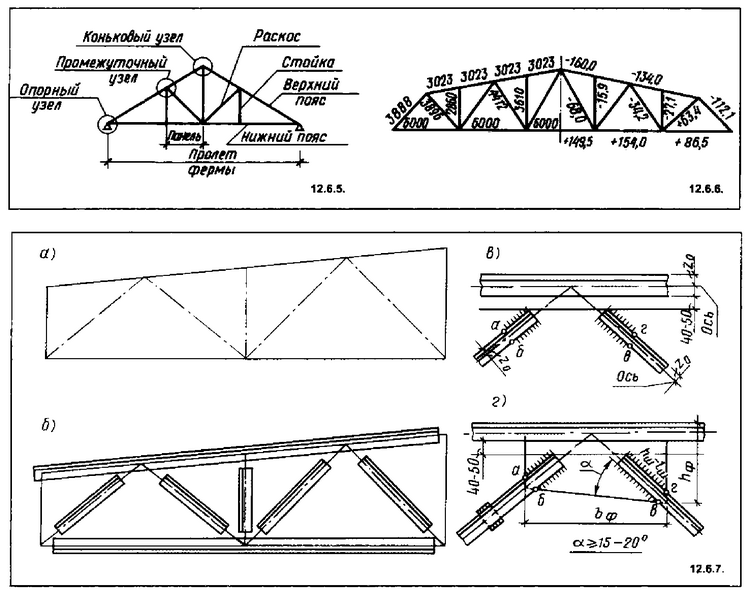

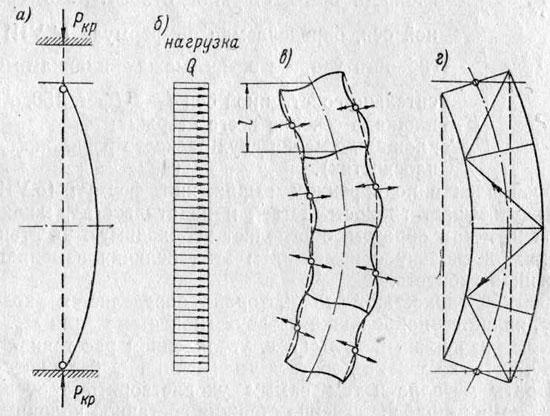

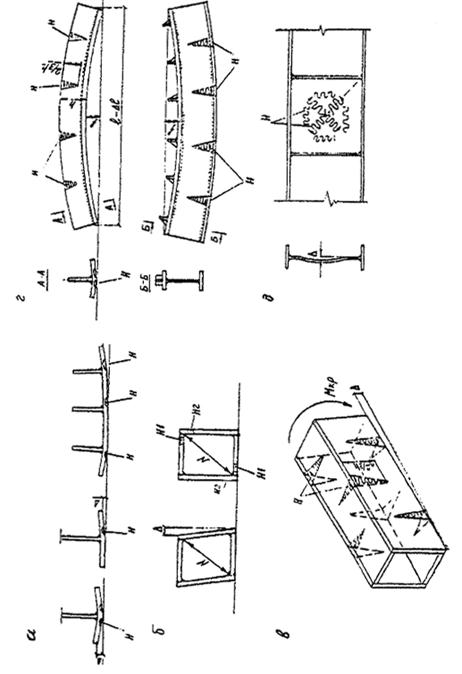

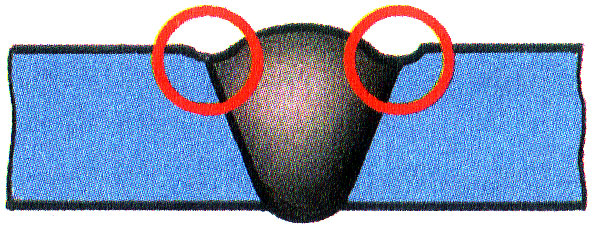

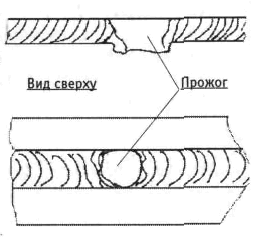

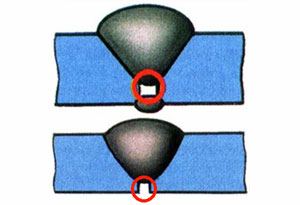

2.1.Эскиз фермы      а) а)     б) б)          в) г) д) е) ж) Элементы фермы из гнутосварного профиля 4х25х50мм а – верхний пояс; б - нижний пояс.; в – раскосы г – раскосы.; д – стойка е – стойка ж – стойка 2.4.Технологическая карта на изготовления фермы     № п - п Оборудование инструмент материалы Содержание операций Наименование операций     щетка по металлуУШМ-2200вт марки Makitaскребок 1 Отчистка метала Отчистка метала от ржавчины, грязи, краски и т.д. наружную и внутреннюю полость     Чертилка , мел, линейка , уголок, рулетка, чертеж изделия, шаблон для резку уровня. 2 Разметка метала Размечаю профильную трубу длинной 2м.-1шт, 1250см.-4шт,1350см.-4шт 1100 -4шт.                      6 Контроль качества сварки УШС- Универсальный шаблон сварщика, лупа. Выявить визуальным контролем : подрезы, трещины, наплывы, кратеры, размеры катета шва . Выявить внутренние дефекты вырубкой, сверлением, газовой или воздушно дуговой строжкой или вырезкой участка сварного соединения 5 Сварка Сварочный выпрямитель: ВД – 306, УОНИ 13/45 :  Сварка корневого шва Сварка корневого шва  4 Сборка  Собираем деталь прихватками . сначала 1 часть конструкции потом 2. длинна прихваток не более 20 мм. сварочный выпрямитель - 306, УОНИ 13/45: УШМ-2200вт марки Makita диск по металлу , источник питания 3 Резка метала  3.ТЕХНИКА ВЫПОЛНЕНИЯ СВАРНЫХ ШВОВ Для зажигания дуги требуется напряжение большее по величине, чем напряжение для горения дуги. Напряжение, подводимое от источника питания к электродам при разомкнутой сварочной цепи, является напряжением холостого хода. При сварке на постоянном токе напряжение холостого хода не превышает 90 В, первым условием зажигания и горения дуги является наличие электрического источника питания дуги достаточной мощности, позволяющего быстро нагревать катод до высокой температуры при возбуждении дуги. Вторым условием для зажигания и горения дуги является наличие ионизации столба дуги за счет введения в состав покрытия штучных электродов или в состав флюсов таких элементов, как калий, натрий, барий, литий, алюминий, кальций. Третьим условием устойчивости горения дуги при сварке на переменном токе является наличие в сварочной цепи дросселя (повышенной индуктивности). Это объясняется тем, что в сварочной цепи переменного тока, имеющей только омическое сопротивление, в процессе горения дуги образуются обрывы (100 обрывов дуги в секунду при промышленной частоте переменного тока 50 Гц). Дугу называют "короткой", если ее длина составляет 2 - 4 мм. Длина "нормальной" дуги составляет 4 - 6 мм. Дугу длиной более 6 мм называют "длинной".   Рисунок 14. Рисунок 15. Способы зажигания дуги Способ ведения электрода Для стыковых швов, и для угловых швов с катетом менее 6мм выполняемых в любом положении электродами диаметром до 4 мм. Электроды перемещают в трёх основных направлениях:  Рисунок 16. Колебательные движение электрода Поступательное– вдоль оси электрода. Обеспечивает подачу электрода, постоянство длины дуги и скорость плавления. Прямолинейное– вдоль оси шва. Обеспечивает необходимую скорость сварки и качественное формирование шва. Колебательные – поперёк оси шва для прогрева кромок. Этим движением за один проход получают шов шириной до 4-х диаметров электрода, а без них 1,5 – диаметра. Поперечные движения можно исключить при сварке тонких листов или при прохождении корневого шва многослойной сварки.  Рисунок 17. Заворот шва Конец продольного шва выводят на торец привариваемого элемента на длину 20мм. 3.1.Деформации и напряжения при сварке Неравномерный нагрев металла является основной причиной возникновения деформаций. Рациональное конструирование сварных изделий уменьшает причин возникновения деформаций и напряжений. В процессе конструирования необходимо: ограничивать количество наплавленного металла уменьшением катетов швов; не допускать пересечения большого количества швов; не располагать сварные швы там, где действуют максимальные напряжения от внешних нагрузок, и размещать их симметрично.  Рисунок 18. Деформация фермы  Рисунок 19. Правильность наложение сварного шва Мероприятия, выполняемые в процессе сварки: - каждый элемент при сборке прихватывают швом длиной 30 - 40 мм. Близкорасположенные швы нельзя выполнять сразу. Вначале дают остыть тому участку основного металла, где будет накладываться близко расположенный шов. Это снизит перегрев металла и пластические деформации . - рациональная последовательность наложения сварных швов. Сварные конструкции следует изготовлять так, чтобы замыкающие швы, создающие жесткий контур, заваривались в последнюю очередь. Сварку нужно вести от середины конструкции к её краям, как бы сгоняя при этом внутренние напряжение наружу. Каждый последующий шов при многослойной сварке рекомендуется накладывать в направлении, обратном направлению предыдущего шва. Мероприятия, выполняемые после сварки. В тех случаях, когда деформация все же произошла и величины их выходят за пределы допустимых, применяют правку сварных изделий различными способами.  Рисунок 20. Деформация после сварки при физической нагрузке Механическая правка. В этом случае с помощью молотов, домкратов, винтовых процессов или других устройств создаётся ударная или статическая нагрузка, которую обычно прилагают со стороны наибольшего выгиба. Тонколистовой металл правят прокатом между валиками. Термическая правка. Заключается в местном нагреве небольших участков металла деформированной конструкции. Нагрев, как правило, производят сварочными горелками большой мощности. Ведут его быстро и только до пластического состояния верхних волокон на выпуклой стороне изделия. При охлаждении нагретых участков последние сжимаются и выпрямляют изделие. Термомеханическая правка заключается в сочетании местного нагрева с приложением статической нагрузки, изгибающей исправляемый элемент конструкции в нужном направлении. Такой способ обычно применяют для правки жестких сварных узлов  Рисунок 21. Схема термической обработки фермы. . 4. КОНТРОЛЬ КАЧЕСТВА СВАРНОГО ИЗДЕЛИЯ Для выявления дефектов в сварных швах пространственной фермы я провожу технический осмотр, где проверяю поверхностные дефекты. При внешнем осмотре и измерения выявляю несплошности отклонение размера и формы сварного соединения от заданных величин более 0.1 мм, а так же поверхностное окисление сварного соединения.   а) наплыв б) подрез   в) прожоги г) непровары Рисунок 22. Виды дефектов выявляемых внешним осмотром Этот метод позволяет обнаруживать дефекты минимального размера. Для контроля я использую оптические приборы и 10 кратным увеличением, измерительные приборы (линейка, угольник, уровень) и УШС- универсальный шаблон сварщика. Для выявления внутренних дефектов используют такой метод контроля как вскрытие, где выявляются макроскопические дефекты. Вскрытие производится вырубкой, сверлением, шлифованием, воздушно-дуговой строжкой, а так же вырезкой участка сварного соединения с последующим изготовлением из него послойных шлифов. После контроля требуется заварка вскрытого участка сварного соединения. Этот метод контроля проводится в соединениях, которые не подвергаются терма обработки или не доступны для радиационного или акустического контроля. Контролируемая толщина не ограничивается Методы контроля качества сварных соединений могут быть разделены на две основные группы: - методы контроля без разрушения образцов или изделий – неразрушающий контроль; - методы контроля с разрушением образцов или производственных стыков – разрушающий контроль. Обе группы методов контроля регламентируются соответствующими стандартами. Группа методов контроля, объединенная общими физическими характеристиками, составляет вид контроля. Все виды неразрушающего контроля классифицируются по следующим основным признакам: - по характеру физических полей или излучений, взаимодействующих с контролируемым объектом; - по характеру аналогичных взаимодействий веществ с контролируемым объектом; - по различным видам информации о качестве контролируемого объекта. Существуют десять видов неразрушающего контроля: акустический, капиллярный, магнитный, оптический, радиационный, радиоволновой, тепловой, течеисканием, электрический, электромагнитный. Для контроля качества сварных соединений могут быть применены все перечисленные виды, однако наиболее широкое применение на практике нашли методы: акустический, капиллярный, магнитный, радиационный и течеисканием. Каждый вид контроля имеет свою оптимальную область применения, отличается определенными достоинствами и недостатками. Поэтому наиболее полную информацию о качестве изделия или сварного шва можно получить только при сочетании различных видов контроля. 5. ТЕХНИКА БЕЗОПАСНОСТИ 5.1.Условия обеспечения безопасности на сварочном участке Требования безопасности во время работ. При выполнении электросварочных работ электросварщик обязан выполнять следующие требования безопасности: - следить, чтобы подручные или выполняющие совместно со сварщиком работы персонала пользовались защитными средствами; - следить, чтобы шлак, брызги расплавленного металла, огарки электродов, обрезки металла и других предметов и личных инструмент на работающий персонал и проходящих людей; - постоянно следить за исправностью электрододержателя и провода (прямого) к нему; - следить, чтобы провода сварочной цепи не подвергались механическим, тепловым и прочим воздействиям, которые могут вызвать нарушение электроизоляции; - в перерывах в процессе сварки проверять состояние и наличие защитных заземлений на корпусах электросварочной аппаратуры; - во время перерывов на работе электросварщику запрещается оставлять на рабочем месте электрододержатель, находящийся под напряжением, сварочный аппарат необходимо отключать, а электрододержатель закреплять на специальной подставке или подвеске; - если в процессе работы или в перерывах на рабочем месте будет обнаружен запах горючего газа то немедленно прекратить электросварочные работы, сообщить производителю работ (бригадиру или мастеру) произвести отключение источника сварочного тока, уйти в безопасное место; Отключить источник сварочного тока от питающей сети в следующих случаях: - уходя с рабочего места даже на короткое время; при временном прекращении работы; при перерыве подачи электроэнергии; при обнаружении какой либо неисправности; при уборке рабочего места. - подключение и отключение сварочных аппаратов, а так же их ремонт должны, осуществляться специальным персоналом через индивидуальный рубильник. ЗАКЛЮЧЕНИЕ В процессе написания письменной квалификационной работы по теме: "Технологический процесс и изготовление фермы" я открыл для себя много интересного. Оказывается, профессию, которую выбрал очень многогранна и творческая. Для написания письменной экзаменационной работы пришлось прочитать очень много литературы по профессии, научился пользоваться справочниками и интернетом, читать чертежи и самостоятельно составлять технологические карты по изготовлению сварных изделий узлов и конструкций. В ходе своей работы, применял знания и умения полученные на уроках теоретического и практического обучения по специальности, а так же на уроках черчения, материаловедения и экономике. Я открыл для себя то, что круг задач стоящих перед сварщиком не ограничивается только умением проектировать технологические процессы сварки изделий; и то, что он должен уметь решать весь комплект вопросов, связанных с построением производственного процесса, а так же хорошо разбираться в экономике организации и управлении производством. При выполнении данной письменной квалификационной работы проведен ряд анализов конструкции изделия " Пространственной фермы". Сделан выбор оборудования - сварочный выпрямитель ВД – 306, выбрана марка электродов УОНИ 13/45 В результате проектирования выполнен технологический процесс сборки-сварки изделия «Пространственной фермы».  Приложение Приложение Рис.1 . Пространственная ферма  Рис.2. Сварочный стол Рис.2. Сварочный стол Рис.3Сварочный выпрямитель: ВД – 306  Рис.4 Электрододержатель   Рис.5 Защитная маска  Рис.6 Стальная щетка по металлу   Рис.7 Молоток с заостренным концом  Рис.8 Уголок  Рис.9 Магнитный уголок Рис.9 Магнитный уголок  Рис 10. Чертилка   Рис.11 Рулетка для измерения длины   Рис.12 Зажимы   Рис.13 Зубило  Рис.14 Шаблон сварщика УШС   Рис.15 УШМ-220Вт  Рис.16 Диск отрезной для УШС марки Makita   Рис.17 УШС с механической щеткой Рис.17 УШС с механической щеткой Рис.18 Щетка по металлу   Рис.19 Разметка металла  Рис.20 Резка металла   Рис.21.Способ зажигания дуги  Рис.22 Метод ведения электрода Рис.22 Метод ведения электрода  Рис.23 угол наклона электрода и его направление  Рис.24 Колебательные движения электрода   Рис.25 Заворот шва  Рис.26 Деформация фермы Рис.26 Деформация фермы Рис.27 Правильность наложения шва  Рис 28. деформация после сварки при физической нагрузке   Рис 29. Схема термической обработки  Рис.30 наплав   Рис. 31 подрез  Рис. 32 прожоги  Рис. 33 Непровар в корне шва

|