Билеты. магистратура. Сертификация

Скачать 175.78 Kb. Скачать 175.78 Kb.

|

|

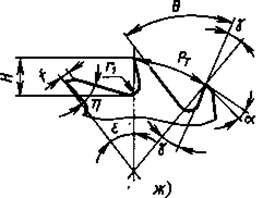

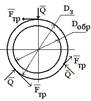

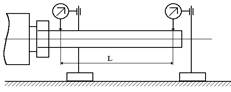

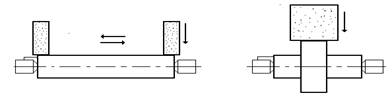

Ответ:. Автоматизация производства в машиностроении предъявляет к инструменту повышенные требования к его надежности, экономичности и ломанию стружки. К преимуществам резцов, оснащенных многогранными пластинами, следует отнести следующие.Повышение прочности лезвия из-за отсутствия внутренних напряжений, возникающих при пайке.Повышение надежности и долговечности, так как опорная поверхность под пластиной в корпусе резца может иметь высокую твердость. Для увеличения долговечности корпуса под режущей пластиной устанавливают опорную твердосплавную пластину, в результате чего в корпусе может быть изношено до 150 пластин.Экономия конструкционной стали вследствие многократного использования корпуса резца.Отсутствие операции затачивания резцов. После изнашивания достаточно либо повернуть пластину, либо заменить ее.Большинство типоразмеров пластин имеют фасонную форму передней поверхности, обеспечивающую ломание или завивание стружки.Изношенные пластины перерабатывают, извлекая вольфрам и другие дорогостоящие элементы, которые вновь используют для изготовления твердых сплавов. Пластина с отверстиями крепится качающимся элементом (рычаг, штифт), а без отверстия - прихватом. Что такое экономическая скорость резания и как она определяется. Почему в автоматизированном производстве с повышением быстросменности инструмента целесообразнее уменьшить его экономическую стойкость. Ответ:. Экономическая скорость резания – это скорость, при которой себестоимость операции является минимальной. Тэк = Геометрия цилиндрической фрезы. Ответ: . Геометрия цилиндрической фрезы характеризуется углами:- передний угол ; - задний угол ; - угол наклона винтового зуба .Угол обеспечивает получение фрезы с винтовым зубом, а винтовые фрезы применяются для обеспечения равномерности фрезерования.Все геометрические параметры должны иметь оптимальные для данных условий значения, обеспечивающие наибольшую стойкость.  Определите мощность резания при черновом точении поверхности вала Ø35 мм твердым сплавом Т5К10 при следующих режимах резания: t=2,5 мм, S=0,2 мм/об, V=150 м/мин. Ответ: Мощность резания определяется как Перечислите факторы, влияющие на величину допускаемой подачи при сверлении, какой из них может быть определяющим при сверлении отверстия D=8 мм. Ответ: На величину допускаемой подачи при сверлении влияют:-прочность стержня сверла;-прочность режущих кромок и вместимость стружечных канавок (технологически допустимая подача);-прочность механизма подач станка;-прочность и жесткость заготовки (учитывается крайне редко).При сверлении отверстия диаметром 8мм определяющим фактором будет прочность стержня сверла. Остальные факторы учитывают при сверлении отверстий диаметром свыше 10мм. Шлифовальные круги. Выбор характеристик шлифовальных кругов в зависимости от усилий обработки. Ответ: Шлифовальный круг представляет собой набор дисперсных абразивных частиц, скрепленных между собой содержащей поры связкой. К характеристике шлифовального круга относятся: форма и размер круга, материал абразива и его зернистость, материал связки, а также твердость круга и его структура.Форма круга выбирается в зависимости от формы и размера изделия и вида шлифовки.Размеры круга - от модели станка и размеров изделий.Материал абразива - от обрабатываемого материала.Зернистость абразива - от требуемой шероховатости и вида шлифования.Материал связки - от марки абразива и вида шлифования.Твердость круга - от твердости обрабатываемого материала, требуемой шероховатости и вида шлифования.Структура круга - от прочности материала, требуемой шероховатости и вида шлифования. Смазочно-охлаждающие среды и их влияние на износ инструмента. Методы повышения эффективности СОС. Ответ: Подача смазочно-охлаждающей среды в зону резания уменьшает износ инструмента благодаря:- охлаждению инструмента и соответствующего увеличения его сопротивления изнашиванию;- уменьшению трения при введении в состав СОС смазок.Эффективность СОС повышается:- при введении в их состав поверхностно-активных веществ, способствующих адсорбционному понижению прочности (эффект Ребиндера);- при подаче СОС через режущий инструмент. Высокопроизводительное шлифование. Область использования алмазных и эльборовых шлифовальных кругов. Ответ: Алмазное и эльборовое шлифование позволяет значительно увеличить производительность обработки благодаря высокой абразивной способности алмаза и эльбора.Шлифовальные круги из алмазов применяются для заточки и доводки твердосплавного инструмента, шлифования изделий из твердых сплавов, камня, бетона и композиционных материалов.Шлифовальные круги из эльбора применяются для шлифования ферритов, литых магнитов, заточки и доводки инструмента из быстрорежущей стали, а также шлифования закаленных шарикоподшипниковых сталей и других. Дайте определение обрабатываемости материалов резанием и ее основные характеристики. Ответ: Обрабатываемость резанием является одной из важнейших технологических характеристик конструкционных материалов; под ней понимают способность материалов подвергаться резанию по ряду технологических показателей - допускаемой скорости резания, шероховатости обработанной поверхности, типу образующейся стружки.В зависимости от вида и характера обработки определяющими становятся те или другие технологические показатели, однако, поскольку производительность и себестоимость обработки зависят, главным образом, от допускаемой скорости резания, последняя принимается за основную характеристику обрабатываемости.Количественно обрабатываемость оценивают коэффициентом обрабатываемости Ко, представляющим собой отношение скорости резания, допускаемой при резании данного материала, к скорости резания, допускаемой материалом, принятым за эталон. Укажите причины широкого распространения в машиностроении резцов, оснащенных многогранными пластинами. Перечислите варианты крепления многогранных пластин на резцах. Ответ:. Автоматизация производства в машиностроении предъявляет к инструменту повышенные требования к его надежности, экономичности и ломанию стружки. К преимуществам резцов, оснащенных многогранными пластинами, следует отнести следующие.Повышение прочности лезвия из-за отсутствия внутренних напряжений, возникающих при пайке.Повышение надежности и долговечности, так как опорная поверхность под пластиной в корпусе резца может иметь высокую твердость. Для увеличения долговечности корпуса под режущей пластиной устанавливают опорную твердосплавную пластину, в результате чего в корпусе может быть изношено до 150 пластин.Экономия конструкционной стали вследствие многократного использования корпуса резца.Отсутствие операции затачивания резцов. После изнашивания достаточно либо повернуть пластину, либо заменить ее.Большинство типоразмеров пластин имеют фасонную форму передней поверхности, обеспечивающую ломание или завивание стружки.Изношенные пластины перерабатывают, извлекая вольфрам и другие дорогостоящие элементы, которые вновь используют для изготовления твердых сплавов. Пластина с отверстиями крепится качающимся элементом (рычаг, штифт), а без отверстия - прихватом. Определите необходимую силу закрепления Q заготовки, развиваемую одним кулачком трехкулачкового самоцентрирующего патрона, из условия непроворота заготовки под действием только составляющей силы резания Rz. Диаметр поверхности, зажимаемой в патроне Dз =80 мм, диаметр обточки Dобр=60 мм, PZ=300 Н, коэффициент трения между кулачками и деталью f=0,015, коэффициент запаса К=2,5. Ответ: Сила Q определяется из условия равновесия заготовки.  Повороту заготовки от момента, создаваемого составляющей силы резания Рz, противодействует момент сил трения действующих на заготовку в местах ее контакта с кулачками. Схема сил, действующих на заготовку, показана на рисунке. Условие равновесия заготовки относительно ее оси вращения, можно представить в виде: Какие параметры определяют служебное назначение приспособления. Ответ: 1. Содержание операции, для выполнения которой предназначено приспособление.2. Точностные параметры поступающей на обработку заготовки и выходящего изделия.3. Оборудование и режимы обработки.4. Требуемая производительность изготовления изделий.5. Тип силового привода. Какова область использования универсально наладочных приспособлений. Ответ: Серийное и мелкосерийное производство. Обоснуйте необходимость быстросменной бесподналадочной замены инструмента в автоматизированном машиностроении. Ответ: . Быстросменная бесподналадочная замена инструмента обеспечивает снижение простоев, связанных с эксплуатацией инструмента в автоматизированном машиностроении за счет снижения потерь времени на установку, замену и настройку инструмента для получения заданного размера обрабатываемой детали Какие средства используются для координирования и направления режущего инструмента на сверлильных станках. Ответ: Кондукторные втулки, риски разметки Какую конструкцию переднего центра предпочтительнее применять на токарных станках с ЧПУ - "жесткий центр" или "плавающий центр с опорной втулкой" с целью уменьшения влияния глубины зацентровки на точность линейных размеров. Ответ: Плавающий центр. Он обеспечивает более высокую точность линейных размеров. Какова область применения универсально- сборных приспособлений Ответ: среднесерийное производство, токарных, фрезерных, сверлильных операциях 1. По характеру выполняемых работ: токарные, фрезерные, сверлильные, координатно-расточные, шлифовальные, электроэрозионные, листогибочные, дыропробивные и др. 2. По степени универсальности: универсальные (для обработки деталей широкой номенклатуры), специализированные (для обработки однотипных деталей в определенном диапазоне размеров), специальные (для обработки одной определенной детали, реже - нескольких однотипных деталей). 3. По степени точности: нормальной точности (Н), повышенной точности (П), высокой точности (В), особо высокой точности (А), особо точные (С) станки. Зарубежная градация: обычный (без обозначения), высокой точности (H), прецизионный (P), суперпрецизионный (SP), ультрапрецизионный (UP). 4. По массе: легкие (до 1 т), средние (до 10 т), тяжелые (до 100 т) станки, уникальные (более 100 т). 5. По расположению шпинделя: горизонтальные, вертикальные, наклонные и комбинированные. 6. По степени автоматизации: полуавтоматы (станок, работающий с автоматическим циклом, для повторения которого требуется вмешательство рабочего), автоматы (производит все рабочие и вспомогательные движения цикла технологической операции и повторяет их без участия рабочего, который лишь наблюдает за работой станка, контролирует качество обработки и, при необходимости, подналаживает станок). 7. По типоразмерам (по наибольшему размеру обрабатываемой детали, по размерам стола и тд.) 8. По назначению: одноцелевые и многоцелевые 16К20ПФ3- 1- токарно 6- винторезный К- модификация 20- максимальный диаметр 400 мм П- повышенной точности Ф3-оснащен ЧПУ .Как проверить параллельность оси отверстия шпинделя токарного станка направляющим станины. Ответ:  Для проверки параллельности оси отверстия шпинделя токарного станка направляющим станины необходимо использовать следующую схему контроля: Отклонение от параллельности оси вращения шпинделя относительно направляющих станины может быть определено как разность показаний индикаторов, отнесенная к расстоянию L между сечениями. Шлифовальные станки. Схемы круглого наружного шлифования в центрах. Ответ:Шлифование способ резания шлифовальными кругами на шлифовальных станках, позволяющий получить наружные и внутренние цилиндрические, конические, фасонные и плоские поверхности изделий по 5...8 квалитету и шероховатость с параметром Ra равным 0,63-1,25 мкм.Круглое наружное шлифование в центрах осуществляется на круглошлифовальных станках по двум схемам: с продольной подачей и врезное.  Планово-предупредительный ремонт оборудования. Ответ: . В процессе эксплуатации основные фонды предприятия, в том числе оборудование подвергаются износу: утрачивается определенная часть производственных возможностей оборудования. При наступлении большой степени износа оборудование может выйти из строя. Для предупреждения неблагоприятных последствий износа и сохранения работоспособности оборудования необходимо его своевременно ремонтировать. На предприятиях машиностроения ремонт осуществляется по системе ППР (планово- предупредительный ремонт). Сущность системы заключается в следующем: оборудование ремонтируется в соответствии с заранее составленным планом - графиком. В этом плане указывается перечень оборудования, подлежащего ремонту, сроки и виды ремонта. Предусмотрено проведение ремонтов: капитального, среднего, текущего (малого), а также осмотров и межремонтного обслуживания. Каждый вид оборудования имеет свою группу ремонтосложности. За единицу ремонтосложности принимается 1/11 часть трудоемкости ремонта токарного станка модели 16К20. Следовательно, если данный станок имеет группу ремонтосложности 55 единиц, это означает, что трудоемкость его ремонта в 5 раз больше трудоемкости ремонта станка модели 16К20 (он называется эталонным). Организация ремонта оборудования по заранее составленному плану позволяет подготовиться к ремонту, осуществить его с относительно небольшими затратами и определенным качеством, не допускать неплановых перерывов в ходе производственного процесса. Каково назначение станков с ЧПУ. Ответ: Служат для комплексной обработки деталей без их перебазирования за счет ЧПУ и автоматической смены инструмента. Технико-экономические показатели Ответ: эффективность, производительность, надежность, гибкость, точность, виброустойчивость, теплостойкость, точность Классы точности станков: Н-нормальной; П-повышенной; В-высокоточные; А- особовысокой; С- спец-мастер станок Назовите преимущества бесступенчатого регулирования скорости в станках. Ответ: Позволяет плавно обеспечить оптимальное значение скорости и изменять ее на ходу. Как базируются и приводятся во вращение заготовки на бесцентрово-шлифовальных станках. Ответ: Базируется на ноже с приводом от ведущего круга или на башмаках с приводом от магнитного патрона Чем отличаются адаптивные системы со стабилизацией и с оптимизацией, применяемые для управления станками. Ответ: Первые поддерживают заданный уровень скорости, силы или другого параметра, а вторые устанавливают оптимальные значения параметров процесса обработки, чтобы обеспечить наибольший эффект по выбранному критерию (по точности или экономичности). Чем отличаются возможности циклового и числового программного управления. Ответ: При цикловом программном управлении (ЦПУ) программируется лишь технологическая информация (например; скорость), а при числовом программном управлении (ЧПУ) также и геометрическая информация (величина перемещения). В чем выражается эффективность применения станков с ЧПУ. Ответ: 1) В повышении точности размеров и форм, особенно фасонных заготовок.2.) В повышении производительности труда (уменьшение доли Твсп., многостаночное обслуживание).3.) Снижение себестоимости обработки.4.) Снижение потребности в квалификационных станочниках.5.) Возможности автоматизации мелкосерийного производства.6.) Сравнительно быстрая перенастройка на выпуск нового изделия. Какие параметры определяют служебное назначение приспособления. Ответ: 1. Содержание операции, для выполнения которой предназначено приспособление.2. Точностные параметры поступающей на обработку заготовки и выходящего изделия.3. Оборудование и режимы обработки.4. Требуемая производительность изготовления изделий.5. Тип силового привода. |