Рессорная подвешивания ВЛ 60к. Схемы и классификация рессорного подвешивания

Скачать 1.81 Mb. Скачать 1.81 Mb.

|

|

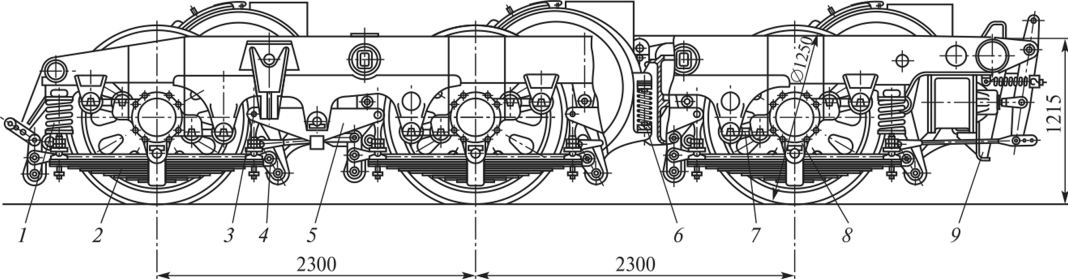

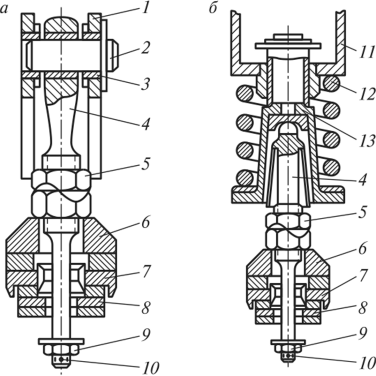

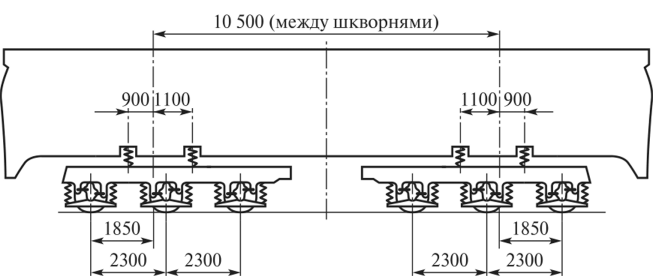

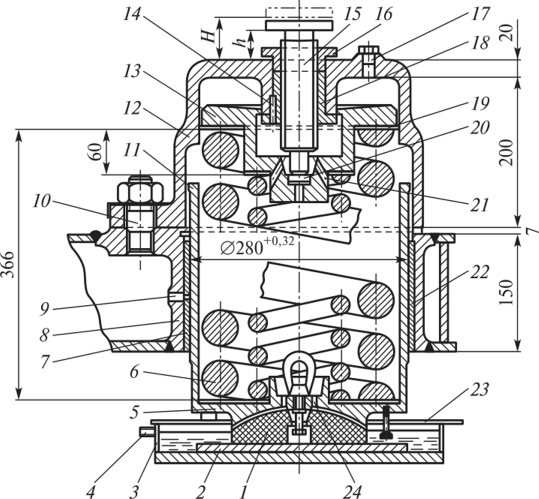

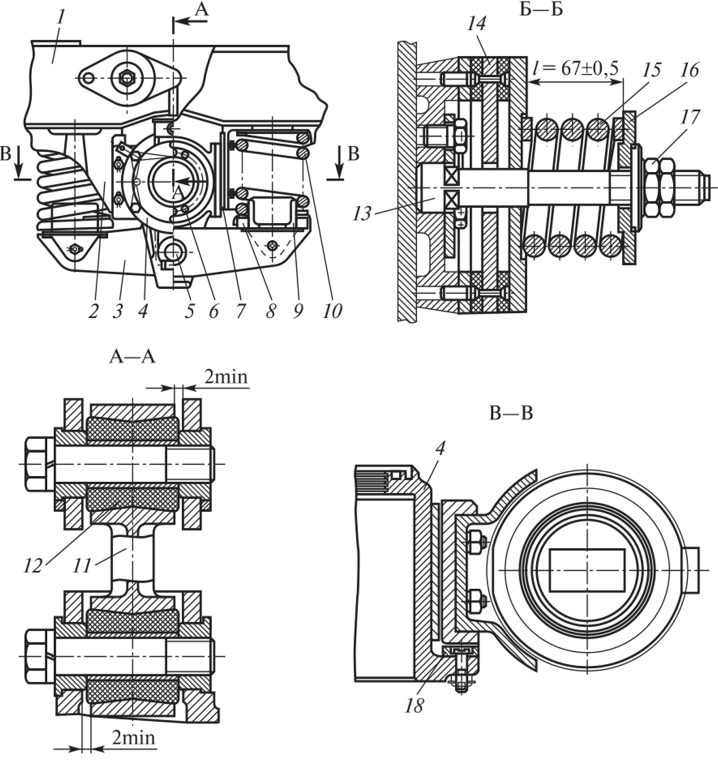

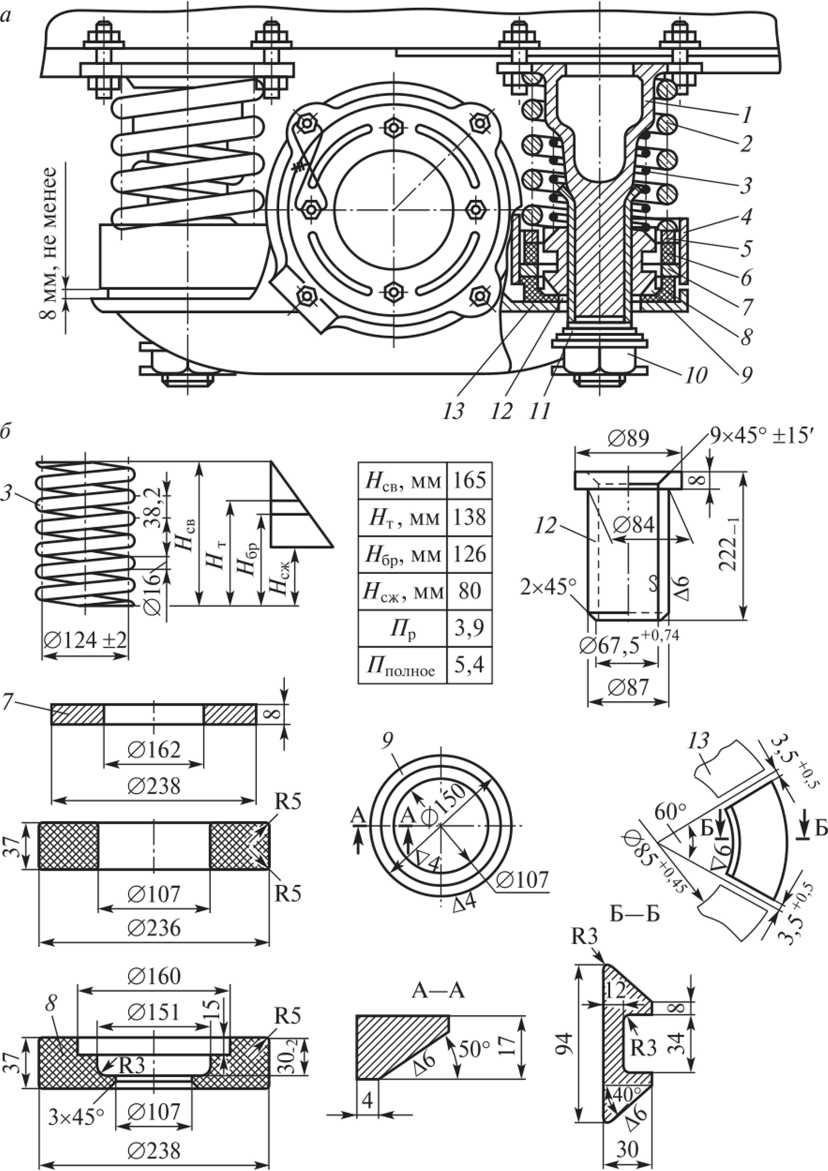

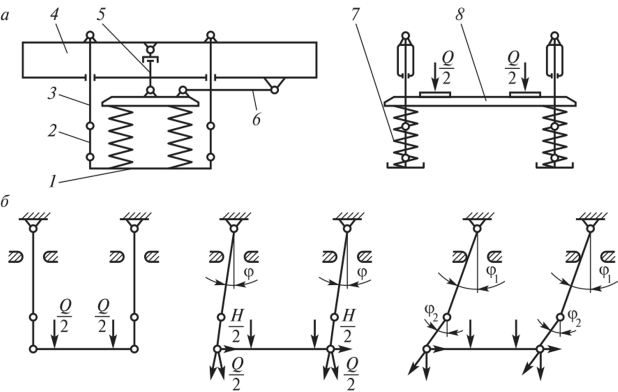

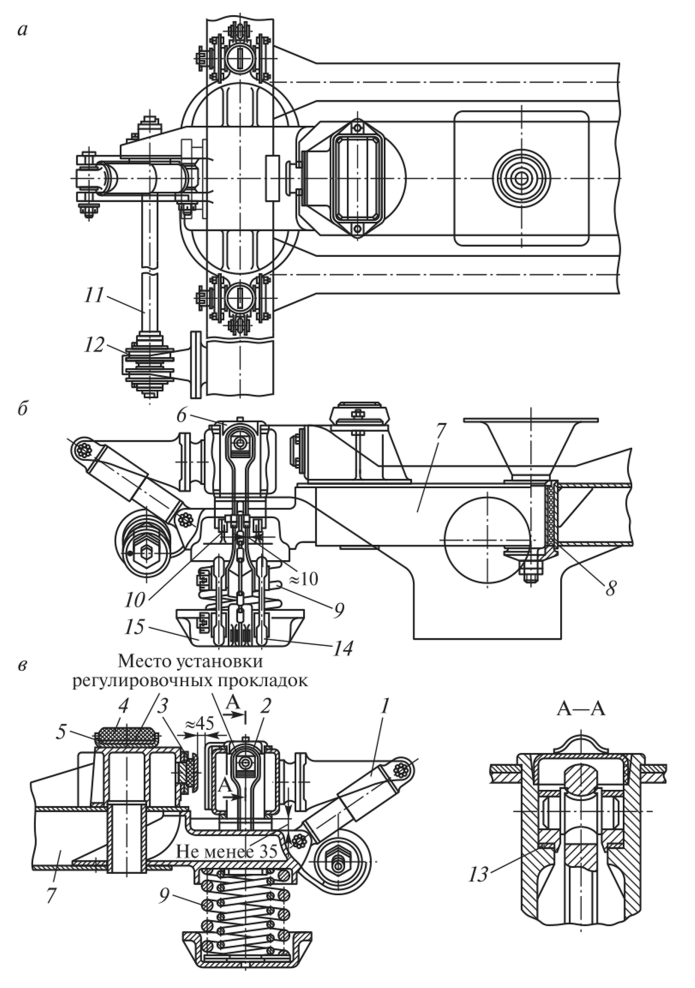

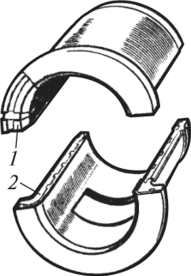

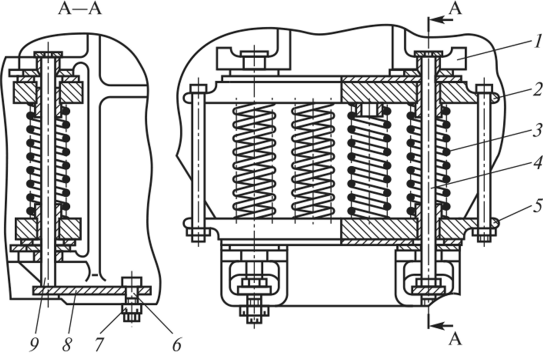

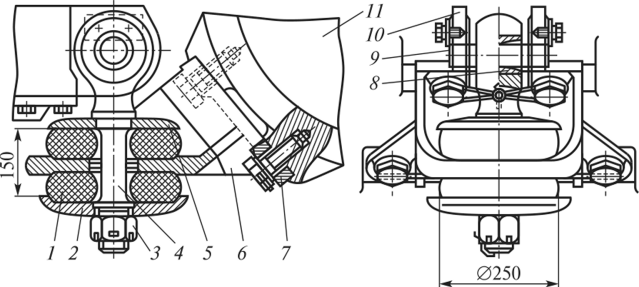

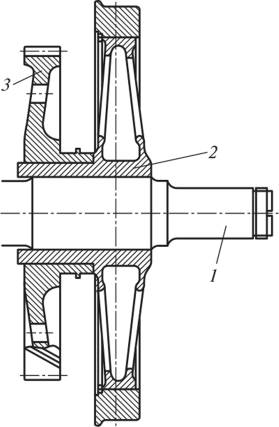

Схемы и классификация рессорного подвешивания Если надрессорное строение локомотива опирается на отдельные не связанные между собой рессоры, то нагрузка, передаваемая на каждую шейку колесной пары, зависит от того, сбалансировано ли рессорное подвешивание между собой. В противном случае ослабление рессорных подвесок и просадка рессор вызывают изменение нагрузок на отдельные колеса. Это особенно важно для трехосных тележек. Рессорное подвешивание ВЛ60К. На этих электровозах применено нижнее комбинированное рессорное подвешивание, состоящее из листовых рессор 2 (рис. 6.13), цилиндрических пружин 1 и балансиров 5. На электровозе применено нижнее расположение листовых рессор: рессоры расположены под буксами. Кронштейн 3 служит основанием для боковых опор кузова: половина веса кузова передается через них, а половина — через маятниковые опоры.  Рис. 6.13. Рессорное подвешивание электровоза ВЛ60К Зубчатая передача между тяговым электродвигателем и колесной парой находится в специальном кожухе. Устройство подвески 6 тягового электродвигателя расположено на двух шкворневых балках тележки и одной концевой балке, на которой предусмотрен кронштейн 9. Применена рычажно-тормозная система 4 с двухсторонним нажатием тормозных колодок. На буксовом узле находится поводок 7 и прилив 8 для листовых рессор. Листовые рессоры стянуты хомутами, имеющими проушины, необходимые для соединения рессор с буксами валиками 2. Эти рессоры опорами и стойками соединены с балансирами, которые в свою очередь присоединены к раме тележки валиком. Рессоры прикреплены к раме тележки через концевые стойки и цилиндрические пружины. Листовая рессора состоит из десяти листов разной длины сечением 120x16 мм, изготовленных из рессорной стали. Балансир изготовлен из двух стальных листов, соединенных дистанционными валиками и втулками. В местах, где возникает трение балансиров о валики, установлены втулки, которые устанавливают и в местах подвески листовой рессоры в буксе. Втулки изготовляют из износоустойчивой марганцовистой стали способом точного литья без последующей механической обработки, а валики — из стали 45 или стали 50. Трение валика о марганцовистую втулку обеспечивает длительную работу этой пары без смазки. Пружины в рессорном подвешивании работают на сжатие, поэтому предусмотрены просветы между их витками. Всего витков 5, из них 3,5 — рабочие. Средний диаметр витка 160 мм. Высота пружины в свободном состоянии — 236 мм, жесткость 178 кгс/мм. Стойка (рис. 6.14, а), соединяющая балансир 1 с листовой рессорой 8, верхним концом присоединена к балансиру с помощью валика 2 и втулки 3. Передача усилия на листовую рессору осуществляется через стержень 4 и призматическое устройство, состоящее из опоры 6 и подкладки 7. В средней части стойки расположены гайки 5, непосредственно воздействующие на опору 6. На нижней части стержня 4, проходящего через отверстие в листовой рессоре, имеется резьба, на которую навертывают гайку 9. Она предохраняет стержень от выскакивания из отверстия рессоры при разгрузке и удерживает концы рессоры в случае их поломки. Гайка 9 фиксирована шплинтом 10.   Рис. 6.14. Средняя (а) и концевая (б) стойки рессорного подвешивания электровоза ВЛ60К: 1 — балансир; 2 — валик; 3 — втулка; 4 — стержень; 5,9— гайка; 6 — опора; 7— подкладка; 8— листовая рессора; 10— шплинт; 11 — рама тележки; 12 — цилиндрическая пружина; 13 — стакан Концевые стойки (рис. 6.14, б) служат для передачи усилия от рамы тележки 77 на листовую рессору 8. При этом цилиндрическая пружина 12 воздействует на стакан 13. Затем это воздействие передается на стержень 4 и через гайку 5 на призматическое устройство. Люлечное подвешивание электровозов ВЛ80 всех индексов дано в гл. 1. Вторичное подвешивание кузова ЧС4Т. Вторичное подвешивание кузова электровоза ЧС4Т представляет собой пакеты пружин боковых опор, через которые передается вес кузова на рамы тележек. Схему расположения боковых опор кузова, представленную на рис. 6.15, и жесткость второй ступени подвешивания рассчитывают из того, чтобы рационально использовать сцепной вес локомотива при реализации силы тяги и гашения горизонтальных колебаний кузова. На каждой тележке находится по четыре боковые опоры кузова, имеющие одинаковую конструкцию. Устройство указанной опоры представлено на рис. 6.16.  Рис. 6.15. Схема вторичного рессорного подвешивания электровоза ЧС4Т.  Рис. 6.16. Боковая опора кузова В раскосы шкворневой балки кузова на месте установки опоры вварено литое гнездо 8. В него запрессована направляющая втулка 7, вдоль которой может скользить стакан //. На дно стакана опираются пружины: наружная 6 и внутренняя 5. Верхняя часть пружин находится на опорной чашке 13 с прокладкой 19. Опора закрыта крышкой 12, которая прикреплена болтами 10 к раме кузова. В центре крышки имеется отверстие, куда запрессована втулка 18 и зафиксирована штифтом 14. Втулка имеет трапецеидальную упорную резьбу для регулировочного болта 15. Болт своим концом через сухарь 20 упирается в опорную чашку. На стакан передается нагрузка от кузова через крышку, регулировочный болт и комплект пружин. Стакан в свою очередь через вкладыш 1 передает ее на скользун 2, являющийся деталью рамы тележки. Регулировочный болт дает возможность менять величину статической нагрузки, передаваемой опорой от кузова на раму тележки. Контргайка 16 предотвращает самоотвинчивание болта. Дополнительно после регулировки ставят стопорное устройство. Когда от неровностей пути кузов перемещается вертикально относительно рамы тележки, то стакан скользит вдоль втулки, а угловые вертикальные перемещения «кузов—тележка» компенсируются в месте опоры стакана на вкладыш. Для этого контакт между этими деталями осуществлен по сферической поверхности. Для смазки деталей, имеющих взаимные перемещения, предусмотрены каналы 9 и кольцевой зазор 22. Кроме того, между стаканом и направляющей втулкой смазка попадает и при стекании по стенкам крышки, при заливке ее (через 20 тыс. км пробега) под пробку 17. На поверхности сферы вкладыша смазка попадает через каналы 21 и 24 в опорную чашку и днище стакана. Если происходит горизонтальное перемещение кузова относительно тележки, то вкладыш движется по скользуну. Появляющиеся при этом силы трения компенсируют горизонтальные колебания кузова. Пара скольжения помещена в масляную ванну 3, закрепленную на боковине рамы тележки. Ванну заполняют маслом через патрубок 4, закрываемый после этого заглушкой. Сверху ванна закрыта щитком 23, что предупреждает попадание в нее пыли и влаги. Попавшая в ванну вода скапливается на дне ванны, так как она обладает большим удельным весом, чем масло. От попадания влаги в масло резко меняется коэффициент трения. Кроме того, в зимнее время (при минусовой температуре) вода может замерзнуть и опора лишается свободы перемещения в горизонтальной плоскости. Поэтому необходимо периодически проверять состояние смазки, беря пробы из ванны через сливной патрубок. Не допускается превышение уровня масла в ванне, так как при движении локомотива оно будет выплескиваться (выдавливаться из-под щитка) и, стекая по боковине рамы тележки, может попасть на резину сайлентбло- ков поводковой группы, чем в значительной степени может снизить ее долговечность. Для установления нормального уровня масла после доливки открывают заглушку верхнего патрубка ванны, предварительно подставив под него емкость для масла. После того как масло перестанет стекать из патрубка, заглушку ставят на место. Рессорное подвешивание электропоездов ЭД9Е, ЭД9М, ЭД9Т. На тележках электропоездов применено двойное подвешивание. Оно состоит из двух ступеней, которые работают последовательно: подвешивание в буксовом узле и центральное люлечное подвешивание, установленное в центре тележки. В качестве упругих элементов применены цилиндрические пружины, гидравлические амортизаторы и фрикционные гасители колебаний. Пружины, хотя и обеспечивают бесшумный ход вагона, однако не имеют внутреннего трения, как рессоры, и не могут самостоятельно гасить колебания. Во время остановки вагона пружины подвески испытывают только статическую нагрузку от массы кузова с оборудованием и пассажирами. При движении по неровностям пути кузов совершает вертикальные колебания, поэтому нагрузка на пружины изменяется, причем существенно. Величину, на которую она увеличивается или уменьшается, называют динамической нагрузкой. По разности этих нагрузок определяют минимальное давление колесной пары на путь, чтобы предотвратить возможность схода с рельсов. По сумме этих нагрузок рассчитывают прочность пружин. Первичное рессорное подвешивание электропоездов (рис. 6.17) состоит из стального литого корпуса буксы 4, имеющего внизу прилив в виде хомута, через который проходит стальной балансир 3 с укрепленными на его концах опорными стаканами 9. Корпус буксы соединен с балансиром валиком 5. Между валиком и корпусом буксы запрессованы сменные цементированные стальные втулки. На стаканы балансира 9 опираются цилиндрические пружины 10. Пружин два комплекта. Пружины имеют противоположное направление навивки и вставлены друг в друга. Так как букса поводковая,  Рис. 6.17. Буксовое рессорное подвешивание тележки моторного вагона электропоезда: 1 — продольная балка рамы тележки; 2 — направляющая; 3— балансир; 4 — корпус буксы; 5— валик балансира; 6 — подшипник; 7— наличник; амортизатор; 9 — стакан; 10 — пружина; 11— поводок; /2—резиновая втулка; 13 — ось; 14 — поворотный рычаг; 15 — нажимная пружина; 16 — шайба; 17— специальная гайка то два поводка передают тяговые и тормозные усилия от колесной пары на раму тележки /. Один конец поводка шарнирно (резинометаллические шарниры) закреплен в приливе корпуса буксы, а другой конец также шарнирно — к кронштейну рамы тележки. Кронштейны и приливы содержат клиновидные пазы, куда входят головки валиков шарниров поводков, закрепленные в пазах болтами. Благодаря резино-металлическим шарнирам ограничивается продольный разбег до 1 мм, а поперечный до 7,5 мм. Верхние и нижние части пружин вставлены в опорные стаканы. Резиновые амортизационные прокладки расположены под стаканами на опорных поверхностях буксы. Фрикционный гаситель, поглощающий вертикальные колебания тележки, соединяет корпус буксы 1 с рамой тележки. Ось 13 фрикционного гасителя закреплена в основании, приваренном к раме тележки. На оси находится поворотный рычаг 14, армированный с двух сторон фрикционными дисками, которые выполнены из гетинакса. Пружина 15, расположенная на оси, прижимает диск вместе с рычагом. Усилие пружины можно регулировать гайкой. Рычаг шарнирно связан поводком с крышкой буксы. Благодаря резиновым втулкам, установленным в местах соединения поводка с крышкой буксы и рычагом, допускается перекос поводка. Резиновые втулки гасят мелкие колебания, однако большие амплитуды колебаний гасит фрикционный гаситель, благодаря паре «гетинакс—сталь». Буксовые подвески прицепных и моторных вагонов несколько отличаются друг от друга. Стальные литые шпинтоны 1 (рис. 6.18) прикреплены болтами к опорным плитам на концах продольных балок. Шпинтоны служат направляющими для буксовых пружин 2 и 3. На верхнюю часть пружин опирается рама тележки, а нижняя часть установлена в чашках крыльев буксы на резиновых амортизаторах 6 и 8 через стальные прокладки 5 и 7, предохраняющие резину амортизаторов от износа. Корончатая гайка 10 навертывается на резьбовой конец шпин- тона 1, проходящий через отверстие в крыльях буксы. Под корончатой гайкой установлена тарельчатая пружина 11, упирающаяся в торец втулки 12, напрессованной на шпинтон. Пружина смягчает удары гайки шпинтона о крыло буксы. Буксовая подвеска содержит фрикционный амортизатор клинового типа. Шесть сухарей 13, расположенных по окружности втулки шпинтона, создают трение в амортизаторе. Сухари расположены между двумя стальными коническими кольцами 4 и 9. Верхнее кольцо прижато сверху пружиной 3, упирающейся в утолщенную часть шпинтона 1, а нижнее кольцо опирается на резиновый амортизатор 8. Пружина создает усилия, прижимающее сухари 13 к втулке 12. При взаимном перемещении сухарей и втулки, которые с усилием прижаты друг к другу, возникают силы трения, уменьшающие колебания в буксовом узле.  Рис. 6.18. Буксовое рессорное подвешивание тележки прицепного вагона электропоезда Центральное подвешивание электропоездов ЭД9Е, ЭД9М, ЭД9Т. Основано на принципе люлечного подвешивания (рис. 6.19). Оно представляет собой шарнирную систему, состоящую из поддона 1, который связан с продольной балкой раму тележки 4 посредством серьги 2 и подвесок 3. На поддон с помощью пружин 7 опирается надрессорный брус 8. На надрессорном брусе установлены сколь- зуны, воспринимающие вес кузова. Предположим, что отсутствуют рессоры и кузов опирается непосредственно на подрессорную балку (поддон) и подвески строго вертикальны (рис. 6.19, а). Тогда при движении в кривой поддон отклонится в сторону и подвески повернутся и со стороны каждой подвески появится возвращающееся усилие Q/2, которое будет стремиться повернуть кузов в прежнее положение. Сила Q является составляющей силы Q,  Рис. 6.19. Принципиальные схемы устройства центрального подвешивания (а) и его работы (б): 1 — поддон; 2 — серьга; 3 — подвеска; 4 — продольная балка рамы тележки; 5 — гидравлический гаситель колебаний; 6 — поводок; 7— пружинный комплект; 8 — надрессорный брус  Рис. 6.20. Центральное подвешивание электропоездов ЭР2Р, ЭР9М, ЭР9Е: / — гидравлический гаситель колебаний; 2 — подвеска; 3— резино-металлический упор; 4 — скользун; 5— резиновая прокладка; 6 — колпачок; 7— надрессор- ный брус; 8 — амортизатор шкворня; 9 — комплект цилиндрических пружин; 10 — упор; 11 — поводок; 12— резино-металлический амортизатор; 13 — прокладка; 14— серьга; /5—поддон которая является вертикальной и передается через подрессорный брус и подвески на раму тележки. При больших отклонениях вагона подвески будут упираться в поддон. Центральное подвешивание моторных и прицепных (рис. 6.20) вагонов одинаково по конструкции и принципу действия. Нагрузка от веса кузова передается через надрессорный брус 7, комплекты пружин 9, поддон 15 и подвески 2 на раму тележки и далее через буксовое рессорное подвешивание на ось колесной пары и на рельс. С продольной балкой тележки связана подвеска (люлька), представляющая собой шарнирную систему, которая состоит из поддона 15, который при помощи серег 14 и тяг связан с продольной балкой тележки. На поддон 15 через комплект пружин 9 опирается верхний люлечный брус 7. На его верхней части установлены шкворневое устройство и скользуны 4, воспринимающие вес кузова. Скользуны 4 изготовлены из древесного пластика и установлены в гнездах литых опор, приваренных по концам бруса 7. Под скользуны установлены резиновые прокладки толщиной 15 мм. Благодаря дополнительному моменту трения между скользунами кузова и тележки уменьшается боковое раскачивание вагона на неровностях пути и виляние тележки, чем обеспечивается плавный ход вагона. Для предотвращения падения деталей центрального подвешивания на путь при их обрыве предусмотрены предохранительные устройства. Так, от падения поддона при обрыве тяг или серег предохраняют стальные тросы, концы которых закреплены на продольных балках тележки и в проушинах поддона. На прицепных вагонах эту функцию выполняют скобы. ХАРАКТЕРНЫЕ ИЗНОСЫ И ПОВРЕЖДЕНИЯ, ПРИЧИНЫ ИХ ВОЗНИКНОВЕНИЯ И МЕРЫ ПРЕДУПРЕЖДЕНИЯ, ТЕХНОЛОГИЯ РЕМОНТАВозможными неисправностями рессорного подвешивания ЭПС являются трещины и изломы в листах и хомутах листовых и эллиптических рессор; трещины, изломы и просадки цилиндрических пружин; трещины и надрывы в балансирах и рессорных подвесках, срыв резьбы кулачковых и люлечных болтов, износ накладок, сухарей, торцов рессорных стоек, гнезд под хомуты надбуксовых рессор, валиков и др. К неисправностям гидравлических гасите лей колебаний, кроме того, относятся заедания поршня, течь масла, повреждения кожуха, резиновых деталей и др. При текущих осмотрах и ремонтах проверяют состояние листовых, эллиптических рессор, цилиндрических пружин, балансиров, рессорных стоек и подвесок, опор, стопорных устройств, балансирных и рессорных валиков и шарнирных соединений. Проверяют также крепление гаек, наличие шайб и шплинтов. При наличии трещин и изломов в листах и хомутах, сдвиге листов, определяемых по контрольной риске, и обратном их прогибе и ослаблении хомута подлежат замене. При наличии трещин, изломов пружины заменяют. Их также заменяют при недостаточной жесткости, контролируемой по высоте в нагруженном состоянии. Подрессорные стойки и гнезда рессор с трещинами должны быть заменены или восстановлены путем заварки. Запрещается заварка трещин в рессорных подвесках и балансирах. Рессорные щеки электровозов ЧС должны быть проверены ультразвуковым дефектоскопом. Втулки или валики шарниров заменяют, если они имеют износ выше установленных норм. Проверяют правильность регулировки рессорного подвешивания. При наличии перекоса производят его регулировку. В электропоездах проверяют в люлечном подвешивании зазоры между роликовыми скользунами верхнего люлечного бруса и сколь- зунами кузова, а также между нижней точкой люлечного подвешивания и головкой рельса. Кроме того, проверке подлежат лишенные брусья и балки, болты, подвески и предохранительные скобы, положение хомутов эллиптических рессор, состояние комплекса пружин центрального подвешивания и кронштейнов для подвески гидравлических гасителей. При ТР-2 проводят ревизию люлечного подвешивания. Ее начинают с разборки. Демонтаж люлечного подвешивания электровоза 2ЭС5К и ЗЭС5К с выкаткой тележек производят в следующей последовательности: — отсоединить электрические кабели и тормозные рукава, патрубки воздухопроводов, тяги ручного тормоза, кабели установленные между кузовом и тележками; — отсоединить наклонную тягу; — отсоединить страховочные тросы от стержня; — поднять кузов на домкратах по технологии депо на 150—200 мм. Убедившись в том, что пружины лишенных подвесок находятся в разгруженном состоянии; — расшплинтовать гайки, свинтить со стержней, снять нижний шарнир; — снять балансиры с кузова; — снять стержень, стакан с пружиной, разобрать верхний шарнир. Обстукиванием проверяют плотность посадки втулок на подвеске и в стакане. Ослабшие втулки спрессовывают. Убеждаются в отсутствии внутренних и наружных дефектов стержня подвески, обращают внимание на состояние резьбы на его хвостовике. Стержни, имеющие выработанные поверхности, трещины, износ резьбы более 1 мм, заменяют. Опорные поверхности бортов стакана и верхней шайбы стержня под пружину подвески при износе более 4 мм, кулачков опор и желебов прокладок разрешается восстанавливать электронаплавкой с последующей механической обработкой. При посадке втулок натяг должен быть в пределах 0,02—0,16 мм, а суммарный зазор между ними — от 0,12 до 0,6 мм. Торцы втулок приваривают. Зазор между опорой и прокладкой должен быть не менее 6 мм. Пружины очищают и промывают, затем осматривают и проверяют на разметочной плите. Пружины подлежат замене: при наличии трещин, отколов, изломов витков, а также если высота их в свободном состоянии менее 366 мм; при отклонении от перпендикулярности к опорному витку более 4 мм; не параллельности опорных поверхностей пружины более 2 мм; наличии протертости и коррозионных повреждений более 10% площади сечения прутка. Монтаж люлечного подвешивания осуществляют в такой последовательности. Подбирают пружину с комплектом регулировочных прокладок так, чтобы их общая высота под нагрузкой составляла 310 мм. Подобранные пружины с прокладками комплектуют со стержнем, предварительно вставленным в стакан, и с помощью специального захвата транспортируют к месту установки. Монтаж люлечной подвески без выкатки тележек выполняют в такой последовательности: — кузов в районе люлечной подвески приподнять на домкрате приблизительно на 140 мм; — через окно в полу кузова устанавливают верхний шарнир; — с помощью специального приспособления опускают стакан, пружину с регулировочными прокладками и стержень с шайбой, пропустив его через отверстие в балансире; — собирают нижний шарнир, смазав поверхности трения солидолом, а резьбовое соединение «стержень—гайка» смазывают пастой ВНИИ НП-232, затем закручивают гайку и устанавливают шплинт в том положении, которое они занимали до разборки; — опускают кузов полностью, проверяют правильность сборки верхнего и нижнего шарниров, выступы опор должны войти во впадины прокладки; — устанавливают страховочный трос. Длина троса должна быть на 15—20 мм длиннее, чем расстояние между точками его крепления. Разборку рессорного подвешивания осуществляют в ходе разборки тележек электровоза. Детали рессорного подвешивания обмывают в моечной машине вместе с рамой тележки. После очистки от грязи и масла стойки и гайки тщательно осматривают и подвергают стойки дефектоскопии. При наличии трещин они подлежат замене. Проверяют специальную круглую резьбу диаметром 48,6 мм и резьбу М24 на стойке и в гайках. При необходимости для этой цели используют калибры. Втулки в случае ослабления посадки или при износе отверстия более допускаемого заменяют. Изношенные торцовые поверхности стойки по размеру 50 мм можно восстанавливать наплавкой с последующими механической обработкой и дефектоскопией. Изогнутую державку скобы разрешается выправлять, а при повреждении ее сварного шва — срезать шов и приварить вновь. Пружины очищают и осматривают на проверочной плите. При обнаружении трещин, изломов витков, перекосов или высотой менее допустимого пружины отбраковывают. Просевшие пружины с высотой менее нормы ремонтируют, нагревая до температуры 920—980 °С и разводя витки либо на станке, либо вручную на плите. Годные пружины испытывают под прессом на осадку трехкратным нагружением статической нагрузкой, а затем на прогиб под рабочей нагрузкой. Осадку определяют, измеряя высоту пружины до нагружения и после снятия нагрузки. Одновременно определяют действительный прогиб как разность между свободной высотой и под нагрузкой. Значение прогиба выбивают на стальной бирке, подвязанной проволокой к витку пружины. Пружины подбирают таким образом, чтобы разница их прогибов на одной тележке не превышала 4 мм. После испытания пружины окрашивают. Валики рессорного подвешивания при износе более 1 мм восстанавливают до чертежного размера вибродуговой электронаплавкой или наплавкой в среде углекислого газа с последующей механической и термической обработкой, а также дефектоскопией. Валики с трещинами бракуют. Износ паза валика под стопорную планку и самой планки допускается не более 1 мм. Производят осмотр рессор после обмывки. Рессоры бракуют при обнаружении трещин в хомуте или в рессорных листах, а также при сдвиге листов, ослаблении хомута и в случаях, когда стрела прогиба, разности плеч и зазоров рессоры в свободном состоянии превышают установленные нормы. Трещины на балансирах между головкой и вилкой не допускаются. При их обнаружении балансиры бракуют. Износ на боковых поверхностях балансиров до 2,5 мм разрешается оставлять без исправления. Наплавку поверхностей балансиров выполняют при их износе до 20 % площади поперечного сечения. Рессорные стойки с трещинами заменяют. Опорные поверхности хомутов рессор проверяют шаблоном или угольником. Обнаруженные трещины и износы в гнездах пружин, рессор, балансиров и ножек подрессорных стоек заменяют или восстанавливают электронаплавкой с последующей обработкой. Ремонт листовых рессор выполняют в ремонтных локомотивных депо или на заводах, имеющих подготовленные кадры, оснащенные специальным оборудованием мастерские и получившие официальное разрешение от ОАО «РЖД». При потере рессорными листами стрелы прогиба их подвергают гибке и закалке. Для этого их нагревают в кузнечных печах до температуры 1300—1350 °С. Выдерживают листы при этой температуре 15—20 мин и производят закалку, охлаждая в минеральном масле или щелочном, или в соляном растворах, или просто в воде. Гибку нагретых рессорных листов производят или в штампах на специальных станках, или вручную по шаблонам. После гибки и закалки листы отпускают для снятия внутренних напряжений, увеличения вязкости металла и снижения твердости. При отпуске рессорные листы нагревают до температуры 475—500 °С и выдерживают в печи при этой температуре в течение 20—40 мин. Для повышения усталостной прочности термически обработанных листов их обрабатывают наклепом дробью в специальных дробеструйных машинах. Предварительно перед сборкой рессорные листы правят по радиусу на специальном шаблоне с предварительным нагревом до температуры 300—350 °С. После этого на собранный пакет листов в горячем состоянии (1000—1100 °С) насаживают хомут и обжимают его со всех сторон на прессе. Собранные рессоры испытывают на остаточную деформацию. Затем их устанавливают на ЭПС. Проводят регулировку собранного рессорного подвешивания после подкатки тележек под электровоз. Регулировку проводят путем сжатия и роспуска пружин гайками рессорных подвесок, изменением длины рессорных стоек и др. На электровозах ВЛ10 отклонение рессор от горизонтального положения не должно превышать 20 мм. Разница в прогибах рессор на одной тележке не должна быть более 2 мм. Отклонение рессорных стоек от вертикального положения не должно превышать 15 мм по длине стойки. Ремонт и техническое обслуживание гиро- и фрикционных гасителей производят согласно Руководству по техническому обслуживанию и ремонту гидравлических и фрикционных гасителей колебаний локомотивов № ЦТтр 10 от 21.12.2005 г. При техническом обслуживании первого, второго и третьего объемов ТО-1, ТО-2, ТО-3 гидравлические гасители локомотивов, их крепительные элементы и кронштейны осматривают для выявления внешних признаков неисправностей и наличия предохранительных обвязок у буксовых гасителей консольного крепления (у электровозов ЧС4, ЧС4Т). Ослабленные резьбовые крепления подтягивают с установкой стопорных элементов, заваривают трещины кронштейнов. Проверяют крепление проушин со штоком и отсоединение поршня от штока, что заметно по перекосам гасителя. Контролируют по внешним признакам отсутствие утечек рабочей жидкости. При выявлении потеков рабочей жидкости гидрогасители должны быть заменены. У гидрогасителей с металлическими защитными кожухами не допускается наличие подкожухового льдообразования. Возможные неисправности гидрогасителей, выявляемые при техническом обслуживании, и способы их устранения приведены в табл. 6.1.

Примечания: 1. Перед установкой на локомотив гаситель сжать и растянуть вручную — сопротивление должно быть большим и плавным. 2. Гасители хранить в вертикальном положении — штоковой проушиной вверх. Окончательно проводят регулировку рессорного подвешивания после перемещения ЭПС по путям, когда все детали рессорного подвешивания займут свое естественное положение. Выявленные перекосы стоек, подвесок, рессор и других деталей подвешивания устраняют соответствующей обработкой их опорных поверхностей или заменой деталей. Правила безопасности труда при техническом обслуживании и ремонте рессорного и люлечного подвешиваний, гасителей колебанийОбщие сведения правил безопасности, а также вредные и опасные воздействия на работников, эксплуатирующих и ремонтирующих рессорное и люлечное подвешивание, также гасителей колебаний, те же, что и при осмотре и ремонте кузовов (см. п. 1.13). О подаче воздуха в тормозную магистраль ЭПС должны быть предупреждены работники, ремонтирующие ЭПС. Перед опробованием тормозов работы по ремонту экипажной части следует прекратить. Перед выполнением работ по ремонту экипажной части должен быть выпущен воздух из тормозной магистрали. Смотровые канавы должны иметь гладкие, легко моющиеся стены, освещение, отопление, а дно канавы — уклон к сборным колодцам. Ниши, устраиваемые для размещения светильников и присоединения обдувочных воздушных рукавов, должны быть защищены от попадания смазки и загрязнений. Вход в смотровые канавы, находящиеся на электрифицированных железнодорожных путях, для ремонта или осмотра ТПС разрешается только при снятом с контактного провода напряжении. При осмотре и ремонте рессорного подвешивания слесари должны использовать только исправный инструмент. Неисправный и несоответствующий условиям работы инструмент подлежит немедленному изъятию и замене. Ручной инструмент и приспособления ежедневного применения должны быть закреплены для индивидуального или бригадного пользования. Ручной механизированный инструмент должен быть исправным, а шлифовальные машины иметь защитные кожухи. Приспособления должны быть удобными в работе, легко устанавливаться, закрепляться в рабочем положении и легко сниматься. Работа приспособлений не должна создавать работнику излишнего напряжения физических сил, применения специальных средств защиты и не сопровождаться повышенными уровнями шума и вибраций. При ремонте гидравлических гасителей колебаний работы по восстановлению деталей и сборочных единиц производят на участке ремонта гасителей, в сварочном и механическом цехах (участках). Непосредственно на участке ремонта гасителей выполняют очистку и обдувку гасителя сжатым воздухом, обмывку внутренних деталей, слесарные работы, сверление на станке, зачистку поверхностей переносным шлифовальным инструментом, испытание гасителя на стенде. Весь инструмент и оборудование должны отвечать требованием соответствующих стандартов и инструкций. Специфичным для ремонта гасителей является использование спец- ключей рожкового типа и испытание на стенде. Спецключ должен иметь выступы (штыри), точно соответствующие пазам (отверстиям) в гайке корпуса. Маховик, муфта, вентилятор электродвигателя, клиноременная передача стендов для испытания гасителей колебаний должны быть закрыты защитными кожухами. Кнопка «ОТКЛ.» пусковой электроаппаратуры должна быть окрашена в красный цвет, а стенд заземлен. Рабочая жидкость гидрогасителей и моющие технические средства не должны быть токсичными и пожароопасными. Следует соблюдать осторожность при контакте с рабочей жидкостью 7-50с-3, используемой в гасителях 677—681. При ремонте фрикционных гасителей колебаний основными видами работ являются очистка (обмывка) деталей, слесарные работы, сварочно-наплавочные и станочные. Выполняемые работы должны соответствовать стандартам требования безопасности. Слесарь, выполняющий разборку, сборку и настройку гасителей должен знать технику безопасности работ и требования безопасности, предъявляемые к рабочей одежде, оборудованию, рабочему месту, инструменту, промывочным (очистным) устройствам, вентиляции и освещению. КОНСТРУКЦИЯ ОПОРНО-ОСЕВОГО ПОДВЕШИВАНИЯ ТЯГОВОГО ЭЛЕКТРОДВИГАТЕЛЯ И ЗУБЧАТОЙ ПЕРЕДАЧИ Эксплуатируемые грузовые электровозы оборудованы индивидуальными приводами с опорно-осевым подвешиванием тяговых электродвигателей. У тягового электродвигателя 1 (рис. 7.2) имеются три опорные точки. В одной точке через упругую подвеску 2 тяговый электродвигатель крепится к раме тележки, а в двух других точках опирается на ось колесной пары через моторно-осевые подшипники 7. Шестерня 5 напрессована на вал тягового электродвигателя и находится в зацеплении с зубчатым колесом 6, напрессованным на ступицу или на ось колесной пары 3 одноступенчатого редуктора 4. Шестерня и зубчатое колесо помещены в кожух, который бывает стальным или стеклопластиковым. На грузовых электровозах отечественного производства применяется двухстороннее зубчатое зацепление.  Рис. 7.2. Колесно-моторный блок с опорноосевым подвешиванием тягового электродвигателя: 1 - тяговый электродвигатель; 2 - подвеска тягового электродвигателя; 3 - колесная пара; 4 - тяговый редуктор; 5 - шестерня; 6 - зубчатое колесо; 7- моторно-осевые подшипники  Рис. 7.3. Вкладыши моторно-осевого подшипника Моторно-осевой подшипник состоит из двух вкладышей и буксы (шапки). Вкладыши (рис. 7.3) отливают из латуни и внутреннюю поверхность заливают баббитом марки Б16. Вкладыш 1 помещают в приливе остова, а вкладыш 2 — в горловине шапки моторноосевого подшипника. Вкладыш 2 имеет окно для подачи смазки на шейку оси. Для смазки моторно-осевых подшипников тягового электродвигателя применено устройство, обеспечивающее постоянный уровень жидкой смазки (рис. 7.4). Смазку дополняют под давлением специальным заправочным устройством, наконечник которого через патрубок 4 плотно вставляют в отверстие 7, соединяющее рабочую камеру 6 с запасной камерой 5. Сначала масло заполняет запасную камеру 5, а затем через патрубок 3 начинает перетекать в рабочую камеру 6 и заполняет ее до тех пор, пока масло не закроет нижнее отверстие патрубка 3. После этого наконечник заправочного устройства вынимают из патрубка 4.  Рис. 7.4. Устройство для смазки моторно-осевых подшипников При закрытом нижнем отверстии патрубка 3 более высокий уровень масла в запасной камере 5 (по сравнению с ее уровнем в камере 6) поддерживается атмосферным давлением, так как при перетекании масла из запасной камеры 5 в рабочую камеру 6 через отверстие 7 в верхней части камеры 5 происходит разряжение находящегося там воздуха. Как только уровень масла в рабочей камере 6 станет ниже конца патрубка 3, в запасную камеру 5 через этот патрубок начнет поступать воздух. При этом давление воздуха в верхней запасной камере 5 повышается и масло через отверстие 7 поступает в рабочую камеру 6 до тех пор, пока масло опять не закроет нижнее отверстие патрубка 3. Таким образом, в рабочей камере 6 поддерживается практически постоянный уровень масла, определяемый положением нижнего конца патрубка 3. Из рабочей камеры 6 масло проходит через сетку 8 и по фитильным нитям 2 через окно во вкладыше 1 подшипника поступает к оси колесной пары и смазывает ее. Латунные вкладыши 1 моторно-осевых подшипников по внутренней поверхности залиты баббитом 9. Для предохранения масла от попадания в него влаги ось колесной пары между моторно-осевыми подшипниками закрыта специальным кожухом. Опоры тягового электродвигателя на раму тележки должны смягчать удары, передаваемые на раму при колебаниях электродвигателя во время движения. В настоящее время применяют траверсные и маятниковые опоры. Траверсная опора применена на электровозе ВЛ60К и на ранее эксплуатируемых электровозах ВЛ8, ВЛ23. Упругими элементами траверсного подвешивания являются пружины 3 (рис. 7.5), размещенные между двумя балочками — верхней 2 и нижней 5. Пружины затянуты усилием около 40 кН посредством стяжных болтов 4. Направляющие стержни 9, которые пропущены через крайние пружины и кронштейны 1 поперечных балок рамы тележки, снизу фиксируются от выпадания посредством планок 8, закрепленных болтами 6 с гайками 7.  Рис. 7.5. Конструкция траверсного подвешивания тягового электродвигателя: 1 - кронштейн рамы тележки; 2 - верхняя балка; 3 - пружина; 4 - стяжной болт; 5 - нижняя балка; 6 - болт; 7 - гайка; 8 - планка; 9 - стержень При траверсном подвешивании (рис. 7.5) пружины для подвески электродвигателей рассчитывают так, чтобы при максимальной силе тяги между витками оставался зазор. Однако при движении локомотива возможны колебания тягового электродвигателя вплоть до полной осадки пружин. Вследствие этого возникают большие ударные усилия, которые передаются на зубчатую передачу, раму тележки и тяговый электродвигатель. Это ухудшает коммутацию тягового электродвигателя, а также может вызвать появление дефектов зубьев зубчатой передачи и появление трещин в кронштейне подвески тяговых электродвигателей. Более совершенной является маятниковая подвеска (рис. 7.6), применяемая на электровозах ВЛ10, ВЛ11, ВЛ15, ВЛ80К, ВЛ80Т, ВЛ80р, ВЛ80С, 2ЭС5К, ЗЭС5К, 2ЭС4К. К остову тягового электродвигателя крепят четырьмя болтами 7 литой кронштейн 6. Нагрузка от кронштейна передается на нижнюю резиновую шайбу 1, нижнюю стальную шайбу 2 и через заплечики на подвеску 4, головку которой с запрессованной втулкой 8 из марганцовистой стали Г13Л валиком 9 крепят к кронштейну 10 рамы тележки.  Рис. 7.6. Маятниковая подвеска опорно-осевого подвешивания тягового привода локомотива: 1 — резиновые шайбы; 2— стальная шайба; 3 — гайка; 4— подвеска; 5 — стальная шайба; 6— кронштейн тягового электродвигателя; 7— болты крепления кронштейна; 8— втулка; 9— валик; 10— кронштейн рамы тележки; 11 — тяговый электродвигатель Резиновые шайбы изготовляют из резины марки 2462. Диаметр шайбы 190 мм, высота в свободном состоянии 80 мм. При монтаже гайкой подвески создается предварительное сжатие резиновых шайб (просадка составляет 25 мм). Для предупреждения падения двигателя в случае обрыва или поломки кронштейна предусмотрены приливы на остове двигателя и шкворневой балке. Передачи при опорно-осевом подвешивании. Ранее на грузовых электровозах применяли прямозубую одностороннюю или двухстороннюю зубчатую передачу. Для правильной работы такой передачи необходимо, чтобы зубья, подлежащие одновременному зацеплению, полностью соприкасались друг с другом. При самом незначительном смещении зубьев по окружности зубчатого колеса одной стороны колесной пары по отношению к зубчатому колесу другой стороны весь вращающий момент передается лишь на одну сторону передачи, перегружая ее вдвое и создавая опасность поломки зубьев. В настоящее время на грузовых электровозах применяют косозубую двухстороннюю передачу. Зубья обоих зубчатых колес такой передачи наклонены в противоположных направлениях. Если в результате неточностей при монтаже в зацепление вступает одна сторона передачи, появляется аксиальная составляющая от давления косого зуба на шестерню, которая заставляет двигатель перемещаться до тех пор, пока не войдет в зацепление другая сторона. Угол наклона зубьев на делительной окружности зубчатого колеса составляет 24°37'12" шестерни — 24°34'. Шестерню отковывают из хромоникелевой легированной стали 20ХНЗА с последующей цементацией и закалкой поверхностей зубьев по всему контуру. Внутри шестерни имеется коническое отверстие с уклоном 1:10 для напрессовки на вал якоря тягового электродвигателя. Готовые шестерни притираются пастами к коническим концам вала якоря тягового электродвигателя. После этого шестерни нагревают до температуры 150—180 °С и напрессовывают на конец вала якоря тягового электродвигателя с натягом вдоль вала 2,5—3,0 мм. Одну шестерню напрессовывают на вал произвольно, а другую шестерню на другой конец вала после разметки по зубьям зубчатого колеса колесной пары.  Рис. 7.7. Напрессованное зубчатое колесо Поковку для зубчатого колеса изготовляют из углеродистой стали 55 и нарезают зубья. Рабочую поверхность зубьев закаливают токами высокой частоты на глубину 1,5—3 мм, при этом твердость закаленного слоя доводится до HRC 26-32. После закалки и шлифовки профиль зуба и впадину шестерни и колеса проверяют магнитным дефектоскопом на наличие трещин. Для повышения усталостной прочности впадины зубьев упрочняют накаткой. Чтобы увеличить прилегание зубьев шестерни и колеса, зубчатую пару перед сборкой подвергают заводской прикатке на стенде под нагрузкой. Готовое зубчатое колесо 3 (рис. 7.7) в горячем состоянии напрессовывают на удлиненную ступицу 2 колесного центра, которая напрессована на ось 7, во время формирования колесной пары (натяг 0,25—0,33 мм, температура 200—250 °С). Кожух зубчатой передачи (рис. 7.8) сваривают из стали толщиной 4—6 мм. Он состоит из двух половин — верхней и нижней. По линии разъема и по горловинам выполнены канавки, куда закладывают войлок для уплотнения, выступающий наружу на 6 мм. Обе половины соединены болтами. Собранный корпус крепят к остову тягового электродвигателями болтами. На верхней половине кожуха находится люк с крышкой на болтиках для осмотра зубьев шестерни и зубчатого колеса без снятия кожуха. Трубка-сапун предназначена для выравнивания давления внутри кожуха с атмосферным. К нижней половине корпуса сбоку приварена масленка с крышкой для заливки масла в кожух и масломерная трубка со щупом, которой контролируют уровень масла в кожухе. Масломерная трубка закрыта гайкой, в которую вмонтирован указатель уровня масла, имеющий риски наибольшего и наименьшего уровня. |