курсовая по химии. 172511_б_ХМТН_31_2020_19_Ялымова (зачтено). Синтез и анализ хтс в производстве серной кислоты

Скачать 472.35 Kb. Скачать 472.35 Kb.

|

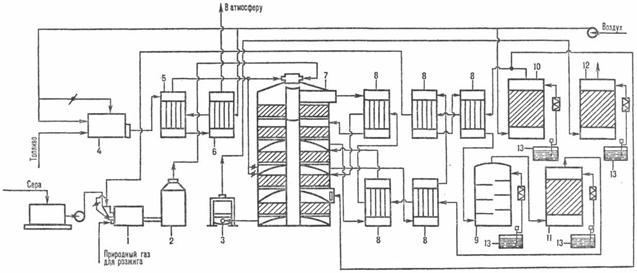

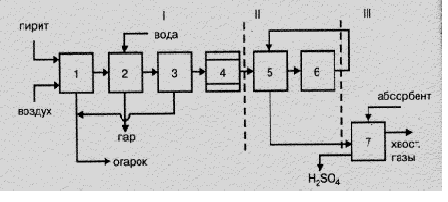

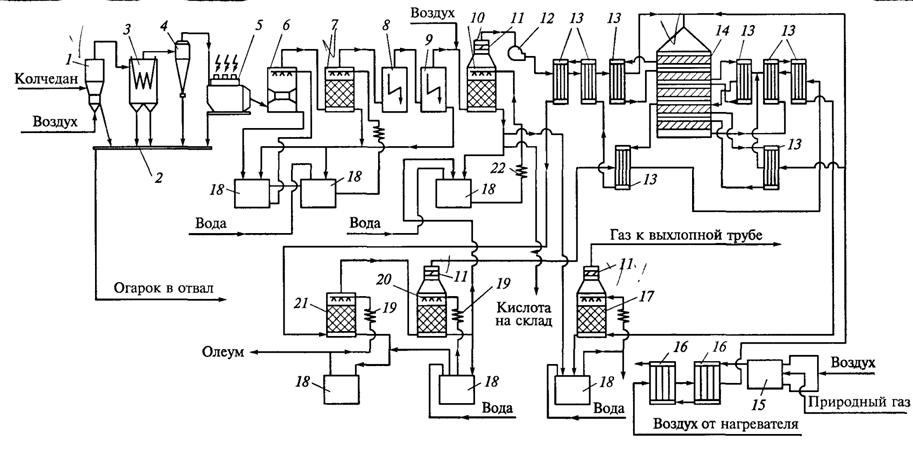

1.3 Технологическая схема производства целевого продуктаТехнологический процесс производства серной кислоты из элементарной серы контактным способом отличается от процесса производства из колчедана рядом особенностей: -особая конструкция печей для получения печного газа; -повышенное содержание оксида серы (IV) в печном газе; -отсутствие стадии предварительной очистки печного газа. П  роизводство серной кислоты из серы по методу двойного контактирования и двойной абсорбции (рис. 1.2) состоит из нескольких стадий: 1 — серная печь; 2 — котел-утилизатор; 3 — экономайзер; 4 — пусковая топка; 5, 6 — теплообменники пусковой топки; 7 — контактный аппарат; 8 — теплообменники; 9 — олеумный абсорбер; 10 — сушильная башня; 11, 12 — соотв. первый и второй моногидратные абсорберы; 13 — сборники кислоты. Рисунок 1.2 - Схема производства серной кислоты из серы по методу ДК-ДА Воздух после очистки от пыли подается газодувкой в сушильную башню, где он осушается 93-98 %-ной серной кислотой до содержания влаги 0,01% по объему; Осушенный воздух поступает в серную печь после предварительного подогрева в одном из теплообменников контактного узла. Сжигание (горение) серы представляет собой гомогенную экзотермическую реакцию, которой предшествуют переход твердой серы в жидкое состояние и ее последующее испарение: Sтв→ Sж → Sпap Таким образом, процесс горения протекает в газовой фазе в потоке предварительно высушенного воздуха и описывается уравнением: S + О2 → SO2 + 297,028 кДж; Для сжигания серы используют печи форсуночного и циклонного типов. В форсуночных печах расплавленная сера распыляется в камере сгорания сжатым воздухом через форсунки, которые не могут обеспечить достаточно полного перемешивания паров серы с воздухом и необходимой скорости горения. В циклонных печах, работающих по принципу центробежных пылеуловителей (циклонов), достигается значительно лучшее смешивание компонентов и обеспечивается более высокая интенсивность горения серы, чем в форсуночных печах. Газ, содержащий 10 ̶ 14 % по объему SO2, охлаждается в котле и после разбавления воздухом до содержания SO2 9 ̶ 10 % по объему при 420°С поступает в контактный аппарат на первую стадию конверсии, которая протекает на трех слоях катализатора (SO2+V2O2→SO3+96,296 кДж), после чего газ охлаждается в теплообменниках; Затем газ, содержащий 8,5 ̶ 9,5% SO3, при 200°С поступает на первую стадию абсорбции в абсорбер, орошаемый олеумом и 98%-ной серной кислотой: SO3 + Н2О → H2SO4 +130,56 кДж; Далее газ проходит очистку от брызг серной кислоты, нагревается до 420°С и поступает на вторую стадию конверсии, протекающую на двух слоях катализатора. Перед второй стадией абсорбции газ охлаждается в экономайзере и подается в абсорбер второй ступени, орошаемый 98%-ной серной кислотой, и затем после очистки от брызг выбрасывается в атмосферу. Печной газ при сжигании серы отличается более высоким содержанием оксида серы (IV) и не содержит большого количества пыли. При сжигании самородной серы в нем также полностью отсутствуют соединения мышьяка и селена, являющиеся каталитическими ядами.  I — получение обжигового газа: 1 — обжиг колчедана, 2 — охлаждение газа в котле-утилизаторе, 3 — общая очистка газа, 4 — специальная очистка газа; II — контактирование: 5 — подогрев газа в теплообменнике, 6 — контактирование; III — абсорбция: 7 — абсорбция сксида серы (VI) и образование серной кислоты. Рисунок 1.3 - Функциональная схема производства серной кислоты по методу «двойное контактирование - двойная абсорбция» Производство серной кислоты из сульфидов металлов существенно сложнее. Технологическая схема производства серной кислоты из железного колчедана с использованием принципа двойного контактирования ДК—ДА показана на рисунке 1.4.  1 — печь; 2 — система гидроудаления огарка; 3 — котел-утилизатор; 4 — циклон с пересыпным уст.; 5 — сухой электрофильтр; 6 — полая промывная башня; 7 — насадочная промывная башня; 8, 9 — мокрые электрофильтры; 10 — сушильная башня; 11— фильтр-брызгоуловитель; 12 — турбогазодувка; 13 — теплообменники контактного узла; 14 — контактный аппарат; 15 — пусковой подогреватель; 16 — теплообменник; 17 — второй моногидратный абсорбер; 18 — сборник кислоты; 19 — холодильник; 20 — первый моногидратный абсорбер; 21 — олеумный абсорбер; 22 — холодильник воздушного охлаждения кислоты Рисунок 1.4 - Технологическая схема производства серной кислоты из колчедана по способу ДК—ДА Колчедан через дозатор подают в печь 1 кипящего слоя. Полученный запыленный обжиговый газ, содержащий 13% SO2 и имеющий на выходе из печи температуру около 700°С, подают сначала в котел-утилизатор 3, а затем на стадию сухой очистки от огарковой пыли (в циклоны 4 и в сухой электрофильтр 5). В котле-утилизаторе 3 происходит охлаждение газа с одновременным получением энергетического водяного пара (давление 4 мПа и температура 450 °С), который может быть использован как в самой установке для компенсации затрат энергии на работу компрессоров и насосов, так и в других цехах завода. В очистном отделении, состоящем из двух промывных башен 6 и 7, двух пар мокрых электрофильтров 8 и 9 и сушильной башни 10, происходит очистка газа от соединений мышьяка, селена, фтора и его осушка. Первая полая промывная башня 6 работает в испарительном режиме: циркулирующая кислота охлаждает газ, при этом теплота затрачивается на испарение воды из кислоты, поступающей на орошение. Концентрацию орошающей кислоты в первой башне, равную 40-50% H2SO4, поддерживают постоянной путем разбавления 10-15%-ной кислотой из второй промывной башни 7. Кислота из второй башни поступает в сборник 18 и после охлаждения возвращается на орошение. После второй промывной башни газ проходит последовательно две пары мокрых электрофильтров 8 и 9, затем насадочную сушильную башню 10, орошаемую 93-94%-ной серной кислотой при температуре 28-30°С. Кислота циркулирует между сушильной башней 10 и сборником 18,часть кислоты отводится как готовая продукция на склад. Для поддержания постоянной концентрации H2SO4 в сборник кислоты 18 вводят 98-99%-ную кислоту из моногидратных абсорберов 17 и 20. Для поддержания постоянной температуры на стадии осушки циркулирующую кислоту охлаждают в холодильнике воздушного охлаждения 22. Перед сушильной башней обжиговый газ разбавляют воздухом для снижения в нем концентрации SO2 до 9 % и увеличения избытка кислорода в соответствии с оптимальными условиями окисления диоксида серы. После сушильной башни обжиговый газ проходит через фильтр-брызгоуловитель 11 и поступает в турбогазодувку 12. В теплообменниках 13газ нагревается за счет теплоты продуктов реакции до температуры зажигания катализатора (420-440°С) и поступает на первый слой контактного аппарата, где происходит окисление 74% SO2 с одновременным повышением температуры до 600°С. После охлаждения до 465°С газ поступает на второй слой контактного аппарата, где степень превращения достигает 86%, а температура газа возрастает до 514ºС. После охлаждения до температуры 450ºС газ поступает на третий слой контактного аппарата, где степень превращения SO2 увеличивается до 94-94,5 %, а температура повышается до 470°С. Затем в соответствии с требованиями метода ДК—ДА реакционный газ охлаждают в теплообменниках от 13 до 100°С и направляют на абсорбцию первой ступени: сначала в олеумный абсорбер 21, затем в моногидратный абсорбер 20. После моногидратного абсорбера и фильтра-брызгоуловителя газ вновь нагревают до температуры 430°С и подают на четвертый слой катализатора. Концентрация SO2 в газе составляет теперь 0,75-0,85 %. В четвертом слое происходит окисление остаточного SO2 с конверсией ≈ 80 %,сопровождающееся повышением температуры до 449°С. Реакционную смесь вновь охлаждают до температуры 409°С и направляют на последний (пятый) слой контактного аппарата. Общая степень превращения после пяти стадий контактирования составляет 99,9%. Газовую смесь после охлаждения направляют в моногидратный абсорбер второй ступени абсорбции 17. Непоглощенный газ, состоящий в основном из воздуха, пропускают через фильтр 11 для выделения брызг и тумана и выбрасывают в атмосферу через выхлопную трубу. Производительность установки составляет до 1500 т/сут по моногидрату. Расход на 1 т моногидрата: колчедана 0,82 т, воды 50 м3, электроэнергии 82 кВт -ч. Способ получения серной кислоты из сероводорода, так называемый мокрый катализ (разработчики И.А.Ададуров, Д. Гернст, 1931 г.), состоит в том, что смесь оксида серы (IV) и паров воды, полученная сжиганием сероводорода в потоке воздуха, подается в контактный аппарат без разделения, где оксид серы (IV) окисляется при твердом ванадиевом катализаторе до оксида серы (VI). Затем, газовая смесь охлаждается в конденсаторе, где пары образующейся серной кислоты превращаются в жидкий продукт. Таким образом, в отличие от способов производства серной кислоты из колчедана и серы в процессе мокрого катализа отсутствует специальная стадия абсорбции оксида серы (VI) и весь процесс включает только три последовательных стадии: 1) сжигание сероводорода с образованием смеси оксида серы (IV) и паров воды эквимолекулярного состава (1:1): H2S + 1,5О2 → SO2 + Н2О – 519 кДж 2) окисление оксида серы (IV) до оксида серы (VI) с сохранением эквимолекулярное™ состава смеси оксида серы (VI) и паров воды (1:1): SO2 + 0,5О2 ↔ SO3 - 96 кДж 3) конденсация паров и образование серной кислоты: SО3 + Н2О↔H2SО4 - 92 кДж. Таким образом, процесс мокрого катализа описывается суммарным уравнением H2S + 2О2 → H2SO4 -707 кДж. В качестве сырья при производстве серной кислоты по методу мокрого катализа используют высококонцентрированный сероводородный газ (объемная доля сероводорода до 90%), являющийся отходом некоторых производств. Так как газ при выделении подвергается промывке, то не нуждается в особой стадии очистки, а продукты его сжигания не содержат вредных примесей и также не требуют очистки. Это наряду с отсутствием в технологической схеме стадии абсорбции существенно упрощает процесс производства. Технологическая схема производства серной кислоты из сероводорода (рис. 1.5) включает в себя следующие операции: сжигание сероводородного газа при большом избытке воздуха для исключения перегрева вследствие выделения большого количества теплоты; охлаждение газопаровой смеси от 1000 до 400ºС в котле-утилизаторе; разбавление газопаровой смеси воздухом до оптимального для контактирования состава; контактирование в контактных аппаратах, термостатируемых введением воздуха между слоями катализатора; охлаждение конвертированного газа в башнях, орошаемых серной кислотой, с образованием продукционной серной кислоты и сернокислотного тумана, улавливаемого в электрофильтрах.  1 — фильтр; 2 — вентилятор; 3 — печь; 4 — паровой котел-утилизатор; 5 — контактный аппарат; 6 — холодильник; 7 — башня–конденсатор; 8 —электрофильтр; 9 — циркуляционный сборник; 10 — насос. Рисунок 1.5 - Схема производства серной кислоты из сероводородного газа высокой концентрации Теоретически, при абсолютно сухих сероводородном газе и воздухе, должна образоваться 100%-ная серная кислота. На практике вследствие присутствия в воздухе паров воды концентрация получаемой кислоты не превышает 96 %, при пересчете на сероводород — 97 %. Производительность существующих установок, работающих по способу мокрого катализа, достигает 300 т/сут по моногидрату серной кислоты. |