К.П. -3 МЕТОДИЧКА_правка. Содержание Общие положения, содержание задания, состав проекта

Скачать 3.58 Mb. Скачать 3.58 Mb.

|

|

Содержание:

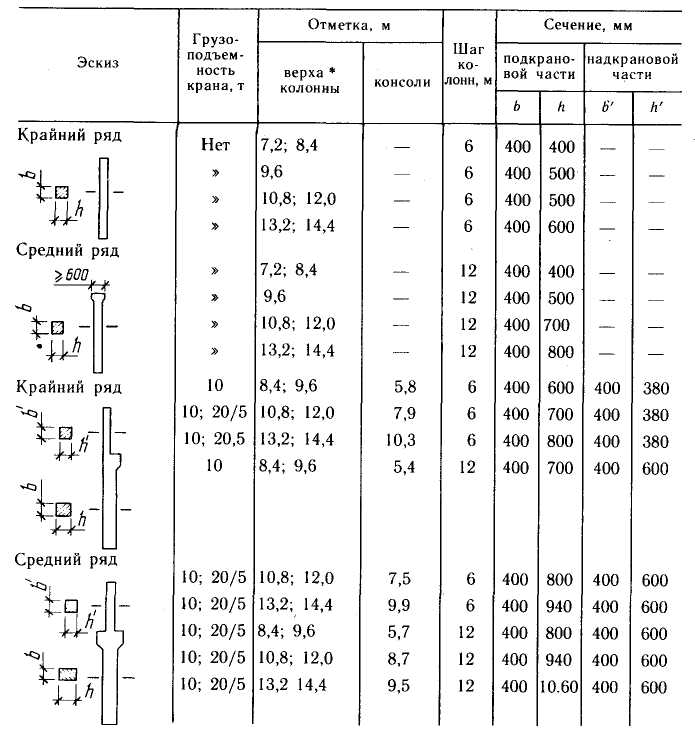

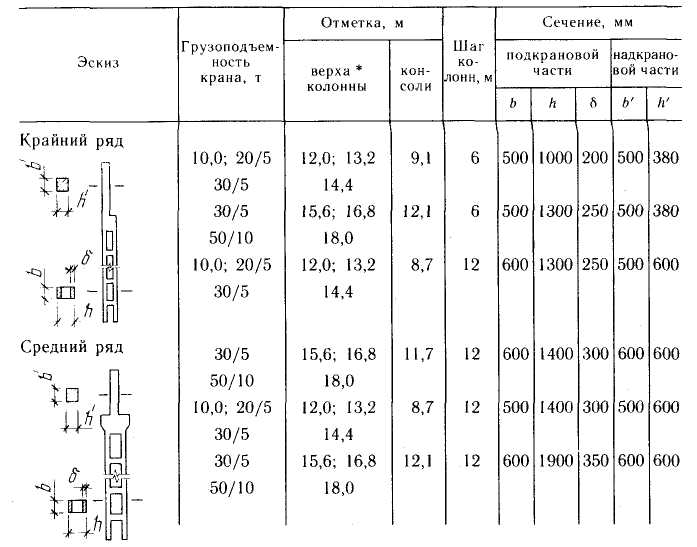

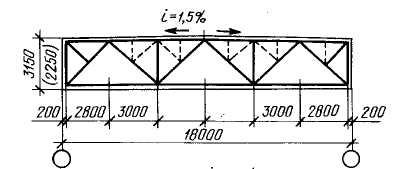

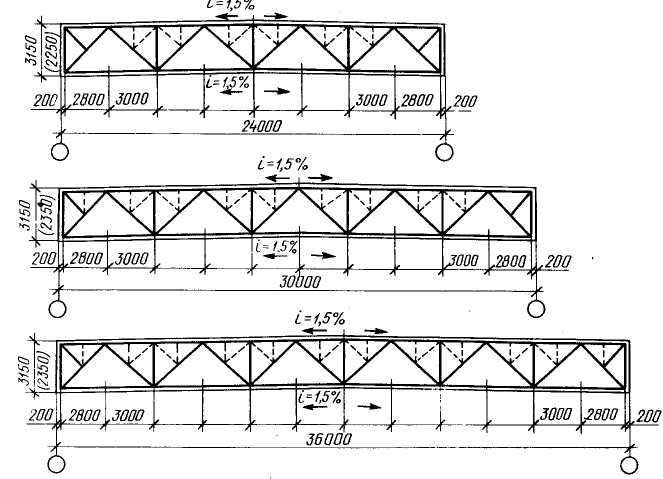

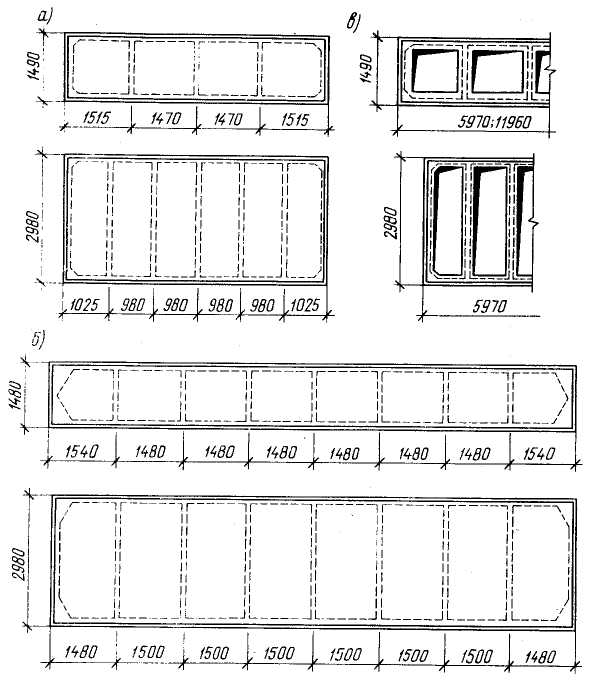

2. Рекомендации по проектированию производственных зданий …………………………….5 2.1 Конструктивные элементы каркаса……………………………………………………….6 2.1.1 Фундаменты…………………………………………………………………………..6 2.1.2 Колонны и подкрановые балки……………………………………………………7 2.1.3 Стропильные и подстропильные конструкции, настилы…………………………….11 2.1.4 Связи………………………………………………………………………………..15 2.1.5 Стены из панелей и блоков на основе бетонов..……………………………………16 2.1.6 Стены из металлических листов………………………………………………….21 2.2 Конструкции заполнения оконных проемов…………………………………………….22 2.3 Виды покрытий и факторы, определяющие их выбор…………………………………..22 2.4 Фонари…………………………………………………………………………………………24 2.5 Отвод воды с покрытия………………………………………………………………….25 2.6 Полы………………………………………………………………………………………25 2.7 Санитарно-бытовые помещения………………………………………………………….27 2.8 Привязка осей конструктивных элементов к разбивочным осям………………………….33 3. Рекомендации по выполнению графической части проекта……………………………36 4. Рекомендации по проектированию вспомогательных зданий……………………………..44 5. Литература ……………………………………………………………………………………. …47

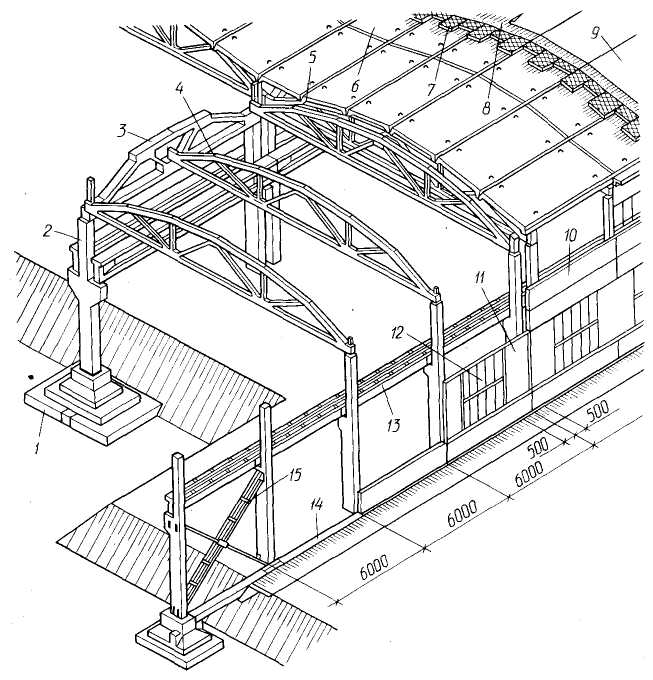

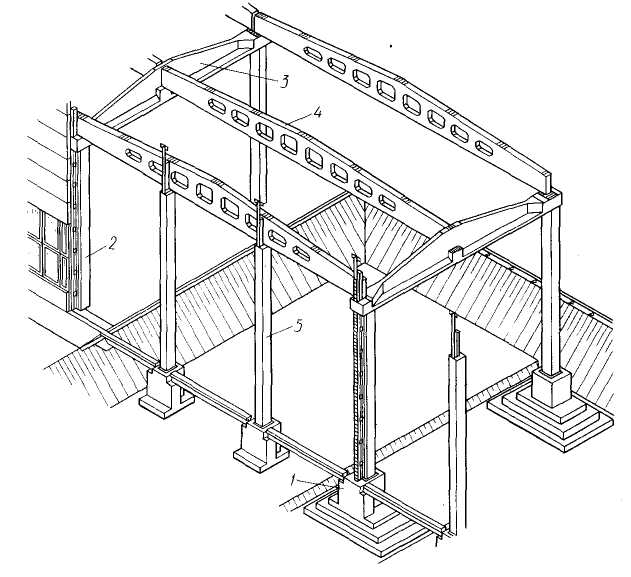

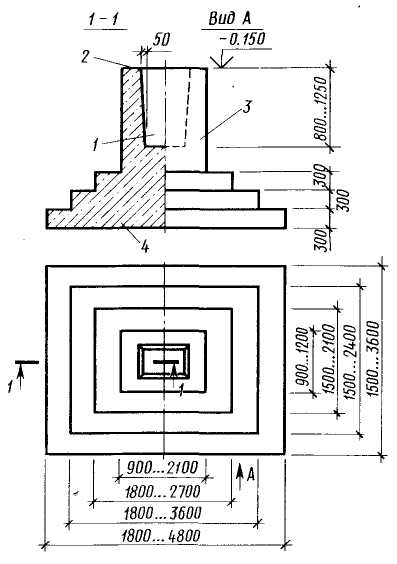

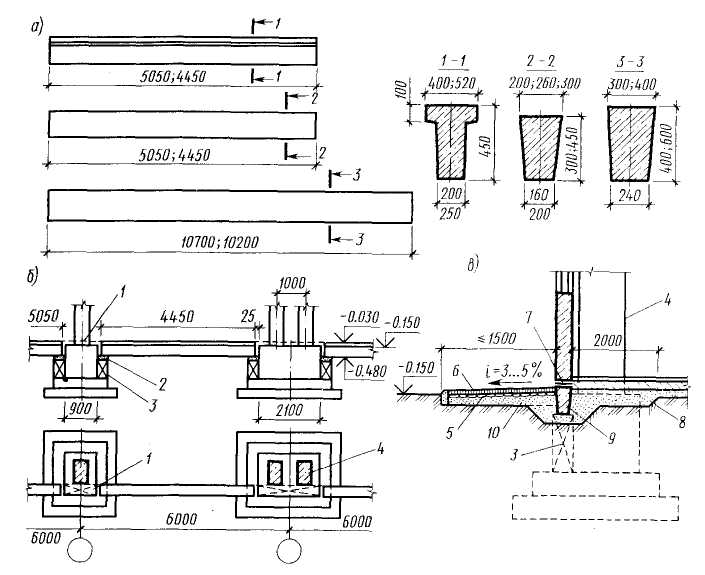

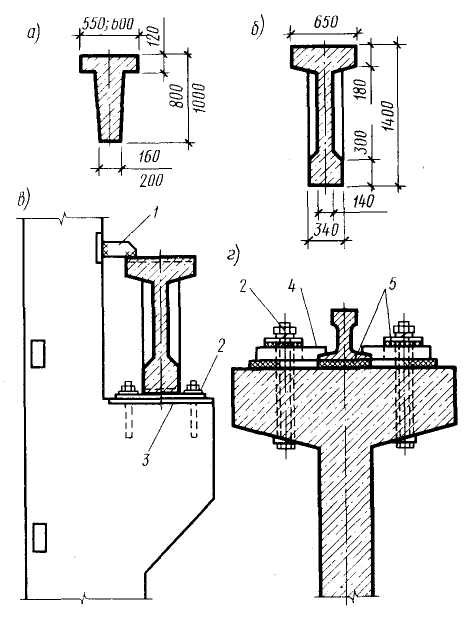

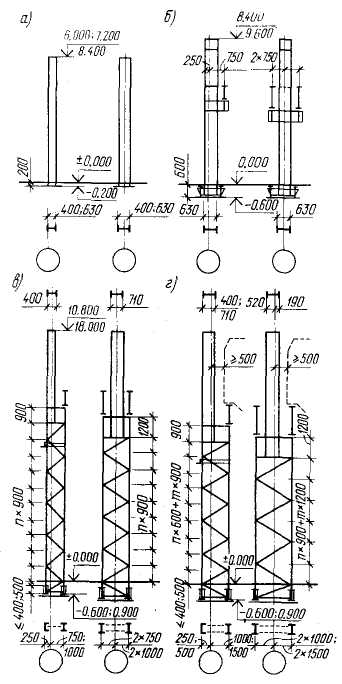

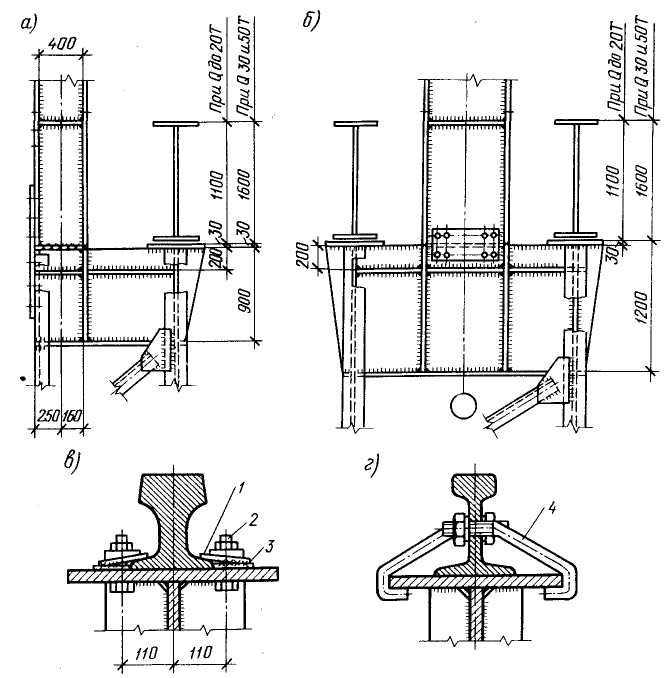

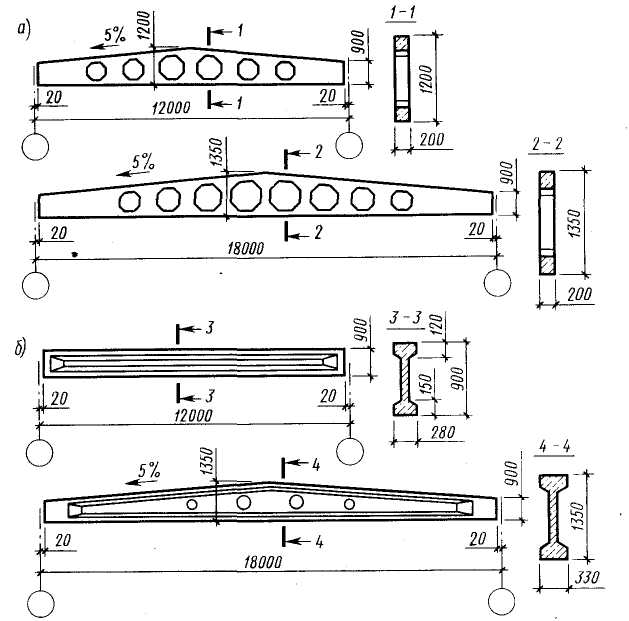

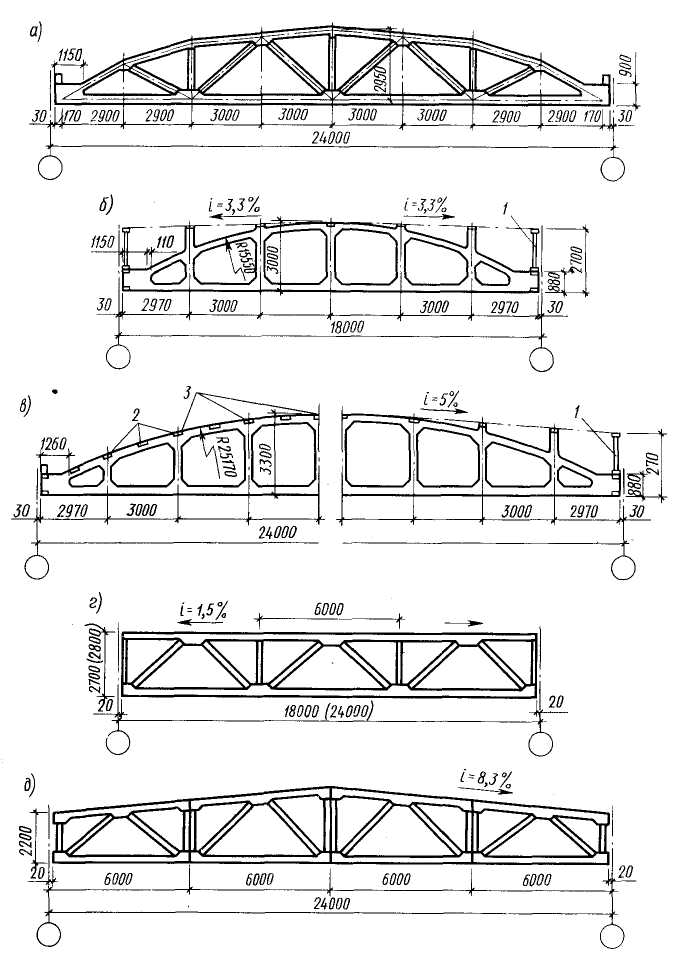

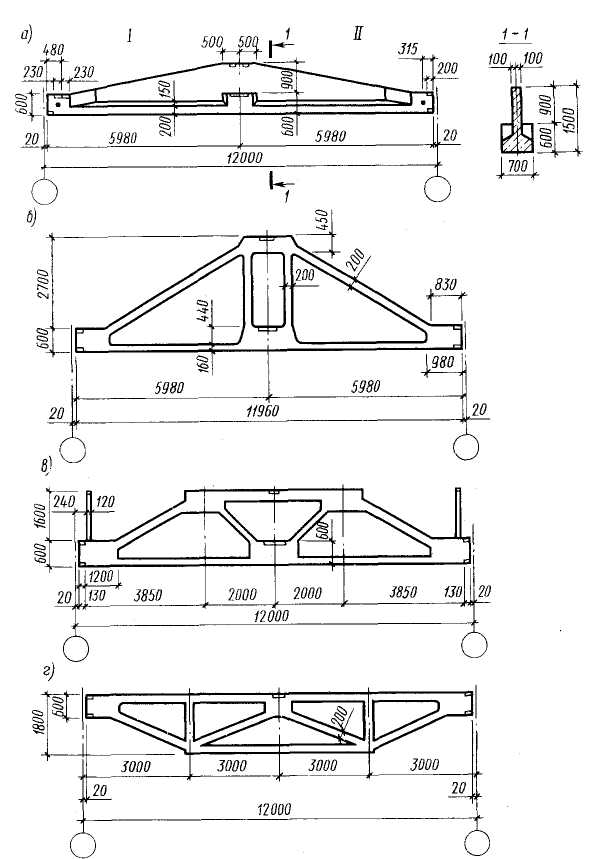

Проект промышленного здания выполняется в соответствии с программой курса «Архитектура гражданских и промышленных зданий» для специальности 270102 строительных вузов и факультетов. Цель выполнения курсового проекта №3 - закрепить знания, полученные студентами при изучении теоретического курса, освоить навыки архитектурно-строительного проектирования производственных и вспомогательных зданий промышленных предприятий с использованием унифицированных, типовых объёмно-планировочных и конструктивных решений при соблюдении действующих стандартов, технических условий и норм строительного проектирования. Основанием для выполнения проекта является индивидуальный бланк-задание, включающий следующие исходные данные: • географический район строительства проектируемого здания; • укрупнённую функционально-технологическую схему, состав и площади основных производственных отделений; • габаритную схему и параметры объемно-планировочного решения; • сведения о подъемно-транспортных устройствах; • краткую характеристику производства; • введения о численном составе работающих; • группу основных производственных процессов по санитарной характеристике; • разряд зрительной работы; • расчётные параметры внутреннего воздуха в производственном здании. Бланк-задание вкладывается в пояснительную записку! Проект - включает графическую часть и пояснительную записку. Чертежи следует выполнять на стандартных листах формата А2. Чертежи вспомогательного здания и фасад размещают на отдельных листах. Чертежи должны иметь стандартную рамку и штамп. Состав графической части: 1) план производственного здания в масштабе 1:200 /для многоэтажного здания - план первого и одного из верхних этажей/; 2) поперечный и продольный разрезы производственного здания в масштабе 1:100, 1:200 /для многоэтажного здания один из разрезов выполняется по лестнице/; 3) разрез наружной стены производственного здания в масштабе 1:10, 1:20 /может выполняться в виде отдельных деталей: верхнего карнизного или парапетного узла, средней части стены с заполнением оконного проёма и нижнего цокольного узла/; 4) 3 - 4 архитектурно-конструктивные детали в масштабе 1:10; 5) поэтажные планы вспомогательного здания в масштабе 1:100 (1: 200); 6) разрез вспомогательного здания по лестнице в масштабе 1:100 (1:200); 7) план кровли производственного и вспомогательного зданий в масштабе 1:400; 8) совмещённый фасад производственного и вспомогательного зданий (вид – со стороны вспомогательного здания) в масштабе 1:100 (1: 200). Состав пояснительной записки: • краткое изложение задания и особенностей технологического процесса; • обоснование принятых архитектурно-планировочных и конструктивных решений; • расчет площади и санитарно-технического оборудования вспомогательных помещений; • теплотехнический расчёт покрытия производственного здания; • расчёт естественного освещения производственного здания; • технико-экономические показатели. Теплотехнический расчёт покрытия следует проводить с вычислением и сопоставлением фактического и требуемого сопротивления теплопередаче. Расчёт естественного освещения следует проводить по характерному поперечному разрезу производственного здания с обязательным построением графика КЕО, не менее чем по 5 расчётным точкам. В качестве технико-экономических показателей должны быть определены: I) площадь застройки производственного здания в пределах внешнего периметра наружных стен; 2) полезная площадь производственного здания - сумма площадей помещений всех этажей в пределах внутренних поверхностей ограждений за вычетом площадей сечений колонн; 3) строительный объём производственного здания. Аналогичные показателя должны быть определены для отдельно стоящего или пристроенного вспомогательного здания. Работа над проектом проводится в три этапа. Примерная трудоёмкость каждого из этапов составляет: 1) проработка задания и составление эскизов - 40%, 2) детальная проработка объемно-планировочного и конструктивного решения (вычерчивание на листах в тонких линиях.) - 30%, 3) окончательное графическое оформление проекта и составление пояснительной записки - 30%. На первом этапе следует изучить задание и методические указания, уяснять функциональное назначение производственных и вспомогательных помещений, ознакомиться с рекомендуемой литературой. Эскизное проектирование промышленных и вспомогательных зданий включает: • разработку планов производственного и вспомогательного зданий с указанием в плане несущих конструкций и привязки колонн к разбивочным осям; • разработку поперечных и продольных разрезов с выбором материалов и габаритов несущих и ограждающих конструкций; • разработку вертикального разреза по наружной стене производственного здания, включая примыкающие конструкции каркаса, фундамент и фундаментную балку; • схематическое решение фасада производственного и вспомогательного зданий. Выбор поперечного профиля производственного здания следует производить на основании заданной габаритной схемы с учётом рационального конструктивного решения, требований естественного освещения, аэрации, отвода атмосферных вод, удаления снега и пыли с покрытия. 2. Рекомендации по проектированию производственных зданий Внутрицеховое пространство следует, по возможности, выполнять нерасчленённым, капитальными стенами и перегородками, удобным для перемещения технологических грузов, трансформации и реконструкции производственного процесса. Капитальными стенами необходимо ограждать только помещения, резко отличавшиеся по температурно-влажностному режиму и степени выделения производственных вредностей от остальных помещений цеха например, термическое отделение в механосборочном цехе, шихтоподготовительное отделение в литейном цехе. Производства, наиболее опасные в отношении взрыва и пожара, необходимо размещать: в одноэтажных зданиях - у наружных стен; в многоэтажных зданиях - в верхнем этаже. При проектировании зданий следует принимать типовые конструкции и строительные изделия. 2.1 Конструктивные элементы каркаса Железобетонные каркасы одноэтажных производственных зданий проектируют как плоскостные стоечно-балочные системы, монтируемые из сборных железобетонных элементов заводского изготовления. ● В поперечном направлении прочность и устойчивость обеспечиваются системой одно- или многопролетных рам, стойки которых чаще всего жестко защемлены в фундамент, а вверху имеют шарнирную связь с несущими элементами покрытия — ригелями. ● В продольную раму каркаса включаются все колонны поперечных рам температурного блока, находящиеся на одной оси, с расположенными по ним подкрановыми балками или распорками и вертикальными связями, установленными между колоннами (см. рис.2.1). На устойчивость каркаса в продольном направлении оказывают влияние высота здания, наличие мостовых кранов, а также высота несущего элемента покрытия (ригеля) на опоре.   Рис. 2.1 Железобетонный каркас со стропильными фермами: Рис. 2.2 Железобетонный каркас со стропильными балками: / — фундамент; 2— колонна; 3— подстропильная ферма; /—фундамент; 2—колонна; 3—подстропильная балка; 4 — стропильная ферма; 5 —температурный шов; 4—стропильная балка; 5 — стойка фахверка 6—плита покрытия; 7 — утеплитель по пароизоляции; 8 —стяжка; 9— кровельный ковер; 10 — стеновая панель; // — пристенок; 12— окно; 13 — подкрановая балка; 14 — фундаментная балка; 15 — связи 2.1.1 Фундаменты Наибольшее распространение в промышленном строительстве получили монолитные и сборные железобетонные фундаменты стаканного типа (рис. 2.3).  Рис. 2.3 Железобетонный фундамент стаканного типа: 1 — стакан; 2— обрез фундамента; 3—подколонник стаканного типа; 4 — плитная часть одно-, двух- или трехступенчатая Фундамент состоит из подколонника стаканного типа, под который для распределения давления на большую площадь укладывают один или несколько рядов плит-блоков. Соединение двухветвевых колонн с фундаментом можно осуществлять в одном общем стакане или в двух стаканах под каждую ветвь. В последнем случае объем бетона, укладываемого при монтаже, будет меньшим. В местах сопряжения двух смежных температурных блоков или пролетов разного направления устраивают температурные швы. Поэтому под каждую из близрасположенных колонн требуется свой стакан. При отсутствии в номенклатуре нужного двухстаканного подколонника фундамент устраивается монолитным непосредственно на месте. Если же шов осадочный, то под каждую колонну устраивается свой независимый фундамент. Для опирания стен по подколонникам укладывают железобетонные фундаментные балки, имеющие номинальную длину 6 и 12 м, соответствующую шагу колонн (рис. 2.4). В зависимости от размера подколонника и способа опирания длина балок может меняться. Сечение и армирование балок определяются величиной пролета и передающейся от стен нагрузки.  Рис. 2.4 Фундаментные балки: а — типы балок; б — опирание балок на столбики или бетонные приливы; в — установка балки по крайнему ряду колонн; / — набетонка высотой 120 мм; 2—подливка из раствора толщиной 20 мм; 3 — железобетонный столбик; 4 — колонна; 5 — щебеночная подготовка; 6 — асфальтовое покрытие толщиной 20...40 мм; 7 — гидроизоляция; 8 — шлак или крупнозернистый песок; 9 — фундаментная балка; 10 — песок 2.1.2 Колонны и подкрановые балки Номенклатура колонн определяется местом в составе здания, ее высотой, нагрузкой от перекрытия и стен, от опирающегося на каркас кранового оборудования и других технологических обустройств. Под влиянием этих факторов сформировались и находят преимущественное применение унифицированные типы железобетонных колонн прямоугольного сечения, двухветвевые и круглые (табл. 2.1,2.2). Таблица 2.1 Основная номенклатура колонн сплошного сечения  * При отсутствии подстропильной конструкции Таблица 2.2 Основная номенклатура двухветвевых колонн  При отсутствии подстропильной конструкции. Приведенная высота колонн соответствует высоте производственного помещения, измеряемой от отметки чистого пола до низа несущей конструкции покрытия, кратной модулю 600 мм. Высота колонн среднего ряда в тех случаях, когда на них опираются подстропильные конструкции, принимается на 600 мм меньшей. Нижние части колонн, заводимые в стаканы, в ее общую номинальную высоту не включаются. Для зданий без мостовых кранов все колонны по высоте имеют прямоугольное сечение. При высоте сечения 400 мм средние колонны вверху имеют двусторонние консоли, увеличивающие верхнюю плоскость их до 600 мм, что необходимо для опирания несущих элементов двух смежных пролетов. Для зданий с мостовыми кранами колонны имеют прямоугольное и двухветвевое сечение. У двухветвевых колонн ветви подкрановой части колонн связаны распорками через 1,5...3 м. Железобетонные подкрановые балки в зданиях применяют при шаге колонн 6 и 12 м и грузоподъемности кранов до 30 т. Поскольку подкрановые балки при работе кранов испытывают динамические нагрузки, предпочтительно вместо железобетонных балок использовать металлические. Железобетонные подкрановые балки применяют таврового сечения с предварительно напряженным армированием с утолщенной на опорах вертикальной стенкой (рис. 2.5). Высота типовых подкрановых балок пролетом 6 м — 800 и 1000 мм, а 12 м — 1400 мм. По условиям технологичности изготовления и монтажа их устраивают разрезными.  Рис. 2.5 Железобетонные подкрановые балки: а — при шаге колонн 6 м; б — при шаге колонн 12 м; в — крепление подкрановой балки к колонне; г — крепление рельса к подкрановой балке; 1—стальная пластина; 2 — болт; 3 — опорный стальной лист; 4 — стальная лапка; 5 — упругие прокладки Стальные колонны ● Стальные колонны для зданий, возводимых в районах с расчетной температурой минус 40° С и выше, применяют одноветвевые и двухветвевые (рис. 2.6). Одноветвевые колонны для одно- и многопролетных зданий изготовляют обычно из широкополочных двутавров прокатных или сварными. Для бескрановых зданий пролетом 18 и 24 м их высота составляет 6,0, 7,2 и 8,4 м. Они допускают подвеску к ригелям рамы кранов грузоподъемностью до 5 т. Устанавливают их с нулевой привязкой к крайним осям. Для зданий с такими же пролетами, но с опорными кранами грузоподъемностью до 20 т высоту колонн принимают 8,4 и 9,6 м. Колонну устанавливают с привязкой к крайним осям «250». Двухветвевые колонны решетчатого типа разработаны для зданий, имеющих пролеты 18...30 м и высоту 10,8...18,0 м, с интервалом 1,2 м. Их устанавливают с шагом по крайним и средим рядам 12 м при кранах грузоподъемностью до 50 т. Для их изготовления используют прокатные широкополочные двутавры и сварные элементы. При крайне тяжелом режиме работы крана колонны устраивают с проходами, в остальных случаях без прохода вдоль подкрановых путей. Состоят такие колонны из двух частей: верхней — надкрановой из сварных или широкополочных двутавров и нижней — подкрановой, состоящей из двух ветвей, соединенных двухплоскостной решеткой. ● Подкрановые стальные балки представляют собой сварной двутавр сплошного сечения или фермы, работающие по разрезной или неразрезной схеме (рис. 2.7). Разрезные подкрановые балки имеют постоянное сечение и стыкуются на опорах, где изгибающий момент равен нулю. Такие балки менее чувствительны к осадкам опор, имеют постоянное сечение по всей длине и одинаковые размеры верхнего и нижнего поясов.  Рис. 2.6 Типы стальных колонн: а — одноветвевые без опорных кранов; б — одноветвевые с опорными кранами до 20 т; в — двухветвевые с опорными  Рис. 2.7 Опирание стальной подкрановой балки: а — по колоннам крайнего ряда; б — по колоннам среднего ряда; в — крепление рельса планками; г — крепление рельса; / — стальная лапка; 2 — болт; 3 — упругая прокладка; 4 — крюк с гайкой Продольную устойчивость каркаса обеспечивают вертикальными связями. В подкрановом пространстве связи устанавливают по всем колоннам среднего шага, а в надкрановом пространстве — крайнего шага температурного отсека. Вид решетки связевых ферм определяют размером шага и высотой здания. При двухветвевых колоннах связи ставят в плоскости крана: по крайним колоннам они будут одноплоскостные, а по средним колоннам — двухплоскостные. 2.1.3 Стропильные и подстропильные конструкции, настилы Несущие элементы покрытия устраивают плоскостными и пространственными. Плоскостные включают в себя стропильные и подстропильные конструкции, настилы. Стропильные конструкции воспринимают воздействия, обусловленные как опирающимися на них ограждающими элементами покрытия, так и подвешенными к ним средствами внутрицехового транспорта и технологического оборудования. Это определяет их многообразие форм и конструктивных решений. • Стропильные железобетонные конструкции изготовляют в виде балок и ферм. Наибольшее применение балки находят для перекрытия пролетов до 18 м. Имеются экономичные решения и для перекрытия пролетов 24 м. Наибольшее распространение в настоящее время находят унифицированные балки, приведенные на рис. 2.8. Стропильные фермы изготовляют сегментного типа, реже с треугольной решеткой, а чаще безраскосные. При необходимости устройства малого уклона покрытия, составляющего для пролета 18 м 3,3%, а для пролета 24 м — 5%, в верхних узлах безраскосных ферм устраивают столбики (рис. 2.8 б, в).  Рис. 2.8 Железобетонные стропильные балки: а — решетчатые для скатных кровель; б — сплошные для плоской и скатной кровли  Рис. 2.9 Железобетонные фермы: а — сегментная раскосная; б — безраскосная для малоуклонных кровель пролетом 18 м; в— варианты безраскосных ферм пролетом 24 м; г — с параллельными поясами; д—полигональные сборные; / — стальная стойка; 2 — закладные детали для плит шириной 1,5 м; 3 — то же, 3 м Для производств, где целесообразно использовать межферменные пространства применяют фермы с параллельными поясами или полигональными с треугольной решеткой (рис. 2.9 г, д)  Рис. 2.10 Подстропильные конструкции: а — подстропильная балка; б— подстропильная ферма для малоуклонных кровель; в — то же, для скатных кровель; г — то же, при длинномерных настилах Стропильные балки и фермы располагают с шагом 6 и 12 м. Шаг 6 м предпочтителен для стропильных конструкций, к которым подвешиваются средства внутрицехового транспорта (монорельсы, подвесные краны), поскольку при большем шаге существенно утяжеляются крановые пути. При сетке колонн 18X6 или 24X6 м стропильные конструкции устанавливают непосредственно на колонны. Если по условиям технологического процесса шаг колонн средних рядов должен быть большим, например 12 м, то по колоннам устанавливают подстропильные конструкции, а стропильные конструкции ставят уже на них по оси колонны и по середине подстропильной конструкции. Высота колонн, на которые устанавливают подстропильные конструкции, будет на 600 мм меньшей, т. е. на высоту опорной части подстропильной конструкции. При стропильных балках применяют подстропильные балки (рис. 2.10, а), при стропильных фермах — подстропильные фермы. Последние изготовляют двух видов: для малоуклонных кровель большей высоты (рис. 2.10,6), а для скатных кровель — меньшей высоты с устройством стоек на опорах, служащих опорой для крайних настилов покрытия (рис. 2.10, в) В бескрановых зданиях и в зданиях с опорными мостовыми кранами стропильные конструкции часто располагают через 12 м, при котором используют настилы длиной 12 м. •Стропильные стальные конструкции устраиваются в виде ферм. Наиболее распространены фермы малоуклонные (уклон верхнего пояса 1,5%) или с большим уклоном (уклон верхнего пояса 1 : 3). Малоуклонные фермы пролетом 18 м выполняют в виде одной отправочной марки, при пролетах 24, 30 и 36 м их из-за трудности транспортировки выполняют из двух частей, соединяемых на месте монтажа высокопрочными болтами или сваркой. Фермы шарнирно опирают на колонны. При шаге колонн крайних рядов 6 м, а средних 12 м и более возникает необходимость установки подстропильных ферм, на которые стропильные конструкции имеют шарнирное опирание. Опорные краны конструктивно не связаны с покрытием. Это позволяет устанавливать стропильные фермы с рациональным для этого шагом. Подвесные краны крепят к фермам, поэтому расстояние между ними должно быть не более 6 м. Решетка ферм определяется целесообразным распределением усилий между раскосами и стойками. При этом расстояние между узлами ферм принимают обычно по верхнему поясу, воспринимающему сосредоточенные нагрузки,—3 м, а нижнему поясу — 6 м. В фермах пролетом 24, 30 и 36м для удобства устройства монтажного стыка по середине пролета появляется дополнительный вертикальный элемент.   Рис. 2.11 Малоуклонные фермы из горячекатаных профилей (в скобках указаны высоты ферм пониженной высоты) • Железобетонные плиты, служащие основанием для кровли, укладывают по поперечным стропильным конструкциям; они имеют четыре типоразмера. При шаге стропильных конструкций 6 м используются плиты 3X6 и 1,5X6 м, а при шаге 12 м — 12X6 и 1,5X12 м (рис.2.11). В основном применяют плиты шириной 3 м, что соответствует расстоянию между узлами ферм.  Рис. 2.121 Железобетонные плиты покрытия: а — для шага стропильной конструкции 6 м; б — для шага 12 м; а—фрагмент плит для легкосбрасываемых покрытий |