курсовой проект. Содержание пояснительной записки

Скачать 0.51 Mb. Скачать 0.51 Mb.

|

|

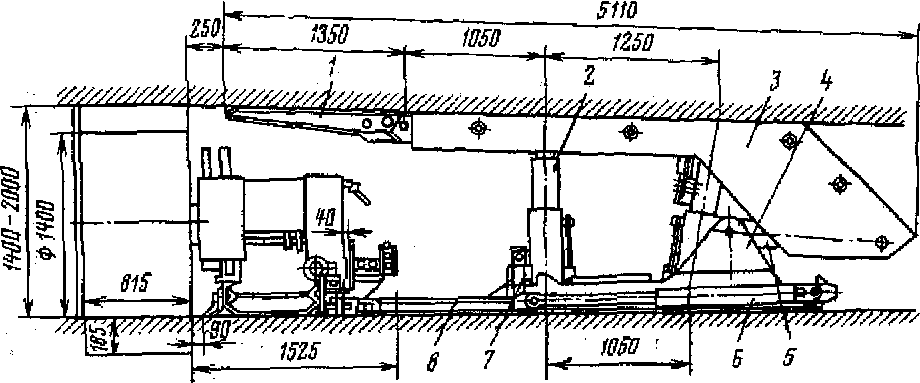

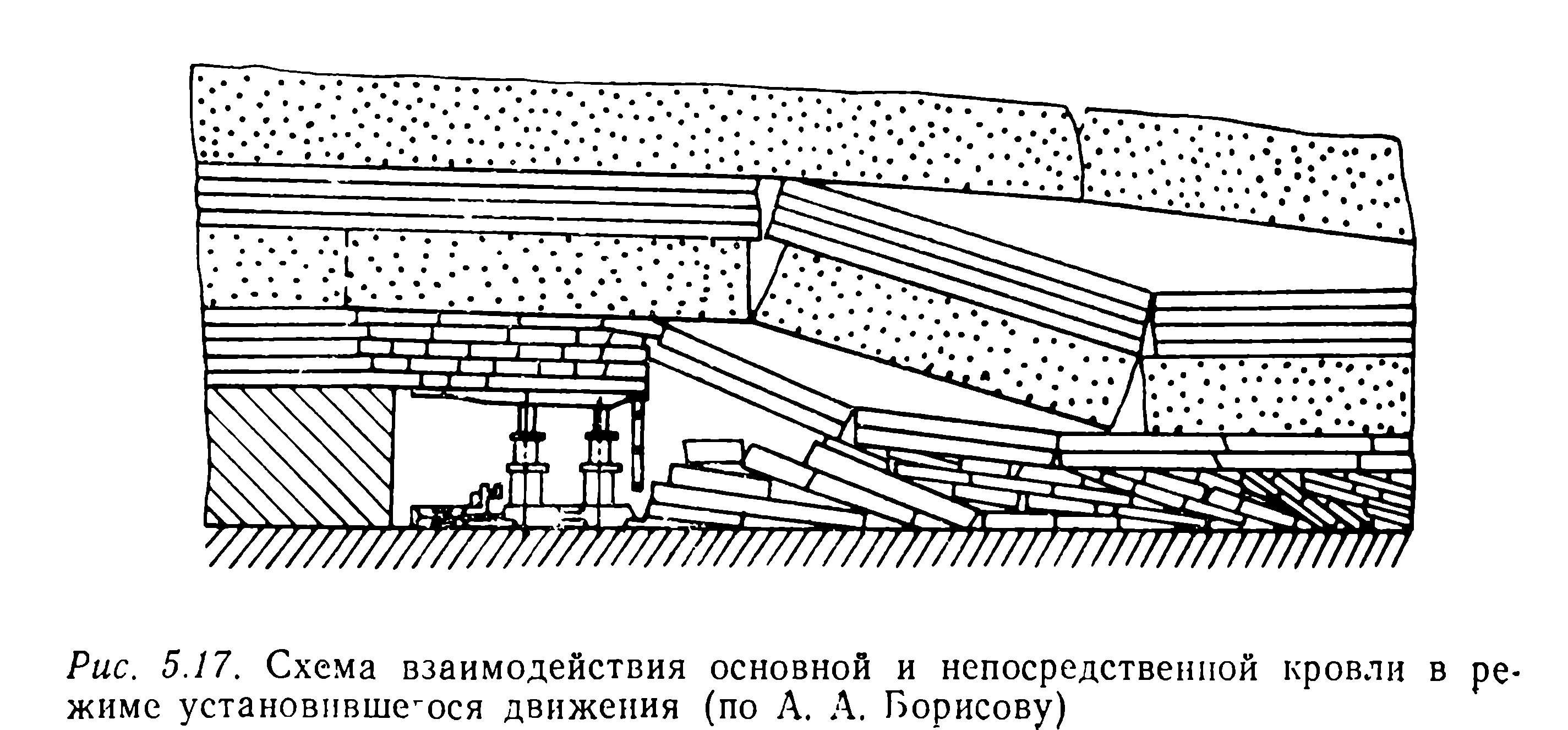

Сущность панельного способа подготовки заключается в том, что шахтное поле по простиранию делят на участки (панели), ограниченные по восстанию (падению) основными штреками или основными штреками и границей шахтного поля. Панели по простиранию делят на ярусы. Ярус – это часть пласта в пределах панели, ограниченная выемочными штреками (конвейерным и вентиляционным). Область применения – шахтные поля с углами падения 11 – 35 ° с выемкой их по простиранию. Достоинства - возможность создания крупных по мощности шахт благодаря одновременной работе в нескольких панелях и работе конвейерного транспорта. Недостатки – ограниченная область применения пологими и наклонными пластами; Трудности при эксплуатации длинных тупиковых выработок. На выбор способов подготовки шахтных полей оказывают влияние горно-геологические и горнотехнические факторы. При этом из горно-геологических факторов наиболее влияют угол падения пласта, нарушенность месторождения, газоносность и водоносность пластов, а из горнотехнических факторов - размеры шахтного поля по простиранию, способ проветривания и скорость поведения горных выработок. Учитывая, горно-геологические и горнотехнические факторы принимаем панельный способ подготовки. 4. Система разработки для разрабатываемого пласта. Системой разработки угольного месторождения называют определенный порядок ведения подготовительных и очистных работ в пределах шахтного поля с увязкой их в пространстве и времени. На выбор системы разработки оказывают влияние следующие факторы: Строение пласта Свойство вмещающих пород Водоносность и газообильность Глубина разработки Взаимное расположение пластов в свите Наличие геологических нарушений и др. К любой системе разработки предъявляются следующие основные требования: Безопасность ведения работ Экономичность Охрана недр и окружающей среды При мощности пластов до 5 м при применении современной техники, выемки их осуществляется на полную мощность. При большей мощности пластов возможно разделение на слои. В соответствии с выданным заданием и выбранным способом подготовки наиболее рациональной системой разработки будет являться столбовая система разработки. С обрушением при панельной подготовке. Подготовка столбов в каждом ярусе заключается в проведении ярусных штреков от панельного бремсберга или уклона до границ панели по простирании. У границ панели проводят разрезные печи, после чего начинают отрабатывать столбы обратным порядком. Ярус высотой 150 – 250 метров отрабатывают двусторонними выемочными полями в нисходящем порядке. Область применения – пологие пласты (угол падения 3-18°) мощностью 0,5-3,5 м с породами не ниже средней устойчивости; пласты могут быть любой газоносности. Достоинства – минимальные потери угля, полная независимость очистных работ от подготовительных; простая и надежная схема проветривания. Недостатки – большие затраты времени и высокие первоначальные затраты на проведение большого объема выработок; значительные затраты на поддержание вентиляционных уклонов. Рис.4.1  1 1                                                                                                                                                                                                                                                                                                                                                                                         3 2             4 4                   5 6 Вентиляционный ярусный штрек. Конвейерный ярусный штрек. Лава. Фланговый вентиляционный уклон. Вспомогательный уклон. Конвейерный уклон. 5. Выбор типоразмера механизированной крепи и расчет нагрузки на механизированную крепь Учитывая горно-геологические условия разрабатываемого пласта, принимаем механизированную крепь. М-138. Проверяем, по мощности пласта, мощность пласта не является величиной постоянной, она изменяется в пределах выемочного поля, в конкретных условиях мощность пласта изменяется в пределах 5%, следовательно, mmax = m + m = 1,8 + 0,09 =1,71 м mmin = m - m = 1,8 – 0,09 =1,89 м Типоразмер механизированной крепи: согласно рис.5.1- секция только что дана под распор, на утолщения пласта (при m max) при этом высота секции –H max. ∆hп=α˙· mmax · ln= 0.025 · 1,89 · 3,4 = 0,16  Рис..5.1. Компоновочная схема комплекса КМ138 с очистным комбайном Согласно рис секция крепи перед передвижкой, на утоньшение пласта при (m min), после прохода комбайна, высота секции крепи – H min ∆hз = α ·m min lз = 0.025 · 1,71 · 5,3 = 0,226 Окончательно типоразмер механизированной крепи определяется по размерам передней и задней стоек по формулам: H max = m max - Δhn H max =1,89 – 0,16 = 1,73 м H min = m min - ∆hз - H min = 1,79 - 0,226 - 0,03 = 1,53 м α - коэффициент обрушаемости кровли α = 0,04 - легкообрушаемая основная кровля α = 0,025 - среднеобрушаемая основная кровля α = 0,015 - труднообрушаемая основная кровля lп - расстояние от передней стойки до забоя lз - расстояние от задней стойки до забоя - запас на разгрузку стойки при m 2 м = 30 – 40 мм при m > 2 м = 40 – 60 мм согласно техническим характеристикам крепи КМ-138 принимаем II типоразмер крепи: с Нminк – 1000 мм; Нmaxк – 2000 мм 5.2. Определение нагрузки на секцию крепи от пород основной и непосредственной кровли.  Ркр. = Рн.к. + Ро.к. = 60,7 + 346,2 = 407 тс/секц. Рн.к - давление пород непосредственной кровли. Ро.к – давление пород основной кровли. Рн.к. = mн.к. lуст R н.к = 2,45 1,5 5,9 2,8 = 60,7 тс/секц. Ро.к. = mо.к. lуст. Lобр. ок. = 8,4 1.5 31,4 2,5 0,35 = 346,2 тс/секц. mн.к – мощность пород непосредственной кровли. mо.к – мощность пород основной кровли. н.к ок. – плотность пород непосредственной и основной кровель соответственно, где lуст. - шаг установки секций крепи для М-138 lуст. – 1,5 м R - размер секции вместе с комбайном (ширина призабойного рабочего пространства) для крепи М138 R = 5,9 (м) Lобр - шаг обрушения пород основной кровли |