Содержание Раздел Общие характеристики судна 3 Раздел Общее устройство судна 6 Раздел Судовые энергетические установки 11 Раздел Вспомогательная котельная установка

Скачать 2.12 Mb. Скачать 2.12 Mb.

|

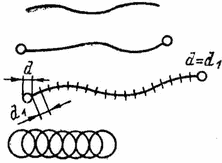

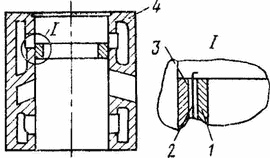

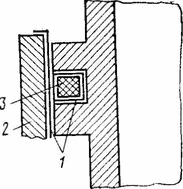

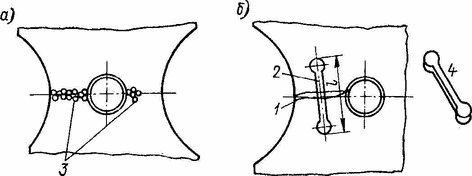

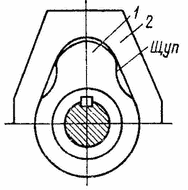

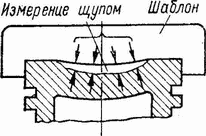

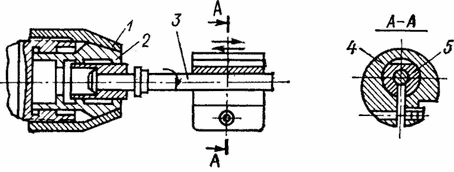

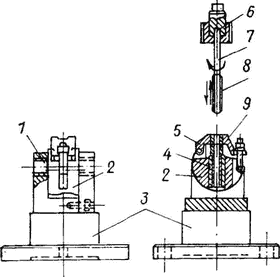

Рис. 1. Порядок заделки трещины ввертышами. В настоящее время для заделки трещин и восстановления уплотнительных поясков в блоках цилиндров успешно применяют пластмассы на основе эпоксидных смол. На рис. показано восстановление уплотнительных поясков блока цилиндра с применением эпоксидных смол. Место, на которое будет наложена эпоксидная смола, тщательно очищают от ржавчины и отложений графита и обезжиривают. Затем в блоке цилиндра устанавливают распорное кольцо (желательно резиновое), между ним и поверхностью цилиндра прокладывают бумагу .  Рис. 2. Восстановление уплотнительных поясков блока цилиндров. Эпоксидным составом заполняют восстанавливаемое место. По истечении 2 ч, когда начнется затвердевание состава, поверхность заглаживают стальной пластиной, смоченной водой. Через 6 ч кольцо и бумагу удаляют, восстановленный участок подчищают напильником и шабером. Через 12—20 ч состав затвердевает окончательно. Ремонт пораженных коррозией нерабочих поверхностей втулок цилиндров состоит в их очистке и окраске суриком. Значительное разъедание втулок, раковины и свищи часто устраняют электрометаллизацией.  На рис. 2 показано восстановление посадочных поясков втулок цилиндров с помощью эпоксидных смол. Выпрессованную из блока втулку тщательно очищают. В канавку укладывают с натягом специальное кольцо квадратного сечения, точно соответствующее размерам канавки; кольцо покрыто бумагой . Подготовленную для восстановления поверхность покрывают эпоксидным составом, в который добавлены соответствующие компоненты, и наносят состав на восстанавливаемый участок. Накладывают бумагу и надевают стяжной хомут из полосовой стали толщиной 0,5—1,0 мм с таким расчетом, чтобы он плотно обтянул втулку с резиновым кольцом. Установив хомут, уплотняют состав стальной пластиной. Восстановление посадочных поясков втулок с помощью эпоксидных смол. Ремонт втулок цилиндров при наличии задиров и царапин глубиной до 0,5 мм производят зачисткой их острых кромок шабером или шлифовальной машиной с наждачным кругом, а более глубокие дефекты устраняют расточкой; наработки устраняют этими же методами. После ремонта цилиндр и втулку испытывают гидравлическим давлением; величина давления принимается по таблице гидравлических испытаний. Основными дефектами крышек цилиндров являются обгорание со стороны камеры сгорания при соприкосновении с горячими газами и разъедание со стороны полости охлаждения, а также появление трещин, обычно в перемычках между отверстиями для клапанов. Обгоревшие места стальных крышек очищают до чистого металла, наплавляют электросваркой, отжигают и обрабатывают наплавленное место по шаблону, изготовленному из листовой стали. Этим же шаблоном пользуются для определения степени обгорания, прикладывая шаблон к дефектному месту и щупом замеряя зазор между ним и поверхностью обгоревшего места. Чугунные крышки с обгоревшими днищами заменяют новыми. Стальные крышки, имеющие трещины, ремонтируют электросваркой, чугунные — постановкой стяжек и ввертышей.  Рис. 3. Способы заделки трещин крышки цилиндра. На рис.3, а показана постановка ввертышей по описанному выше способу; б — форма разделки паза для вкладыша . Паз разделывают перпендикулярно к трещине ; форма вкладыша соответствует форме паза, длина же вкладыша меньше длины паза на 1,0—1,5 мм. Перед постановкой вкладыш нагревают до 830—900° С, а трещину заполняют чугунной замазкой (25 частей мелких чугунных опилок, одна часть нашатыря и одна часть серного цвета). Нагретый вкладыш устанавливают в паз; остывая, вкладыш будет стягивать трещину. Нарушение форм гнезд для клапанов из-за нагара, обгорания или наклепа устраняют механической обработкой с последующей притиркой при сборке клапанов. Центрирующий бурт крышки цилиндра может иметь забоины; их зачищают шабером, а при значительной глубине крышку заменяют новой. При прогорании бурта вследствие пропуска из-под него выпускных газов крышку бракуют. После устранения дефектов крышку цилиндра испытывают гидравлическим давлением на прочность. Характерными дефектами вкладышей подшипников, залитых баббитом, являются: износ рабочих поверхностей, растрескивание, выкрашивание и отставание баббита, задиры, риски и выплавление баббита. Износ вкладышей подшипников выражается в увеличении масляного зазора, что приводит к ускорению износа трущихся пар при дальнейшей эксплуатации двигателя. Если величина зазора превышает допустимую, прибегают к уменьшению зазора, регулируя набор прокладок в разъемах вкладышей (подтяжка подшипников). В случае невозможности регулировать зазоры прокладками, а также при появлении многочисленных трещин, отставания и выкрашивания баббита вкладыши перезаливают. Незначительные дефекты на рабочей поверхности устраняют подпайкой и зачисткой дефектных мест. Перезаливку вкладышей выполняет специалист-заливщик. После перезаливки вкладыша обрубают наплывы баббита, шабрят разъемы вкладыша, изготовляют временные прокладки в разъем, собирают обе половины вкладышей в хомут и передают на расточку. После расточки спинки вкладышей пригоняют по гнездам; при сборке двигателя рабочие поверхности вкладышей пришабривают по шейкам коленчатого вала. Вкладыши, залитые свинцовистой бронзой, не ремонтируют, а заменяют новыми. В случае необходимости замены хотя бы одного вкладыша заменяют весь комплект вкладышей на двигателе. Установка прокладок в разъеме вкладышей не допускается. Дефектами коленчатых валов являются: износ шеек, задиры, риски, трещины на шейках и щеках, скручивание и изгиб вала, нарушение формы и увеличение диаметра отверстий для соединительных болтов фланцев, ослабление. посадки шеек в щеках у составных валов, поломки валов. Если эллиптичность и конусность шеек вала превышают допустимые значения, а также при наличии глубоких задиров и царапин шейки обрабатывают на токарных станках проточкой и шлифованием. При значительном износе шеек для восстановления их номинального размера иногда применяют электронаплавку и электрометаллизацию напылением. Последняя операция состоит в том, что металл, расплавленный электрической дугой и распыленный струей сжатого воздуха давлением 500—700 кН/м2 (0,5—0,7 кгс/см2), наносится в виде мельчайших частиц на поверхность детали. Движущиеся с большой скоростью частицы расплавленного металла, ударяясь о поверхность детали, расплющиваются и заполняют шероховатость, образуя наплавленный металлизацией слой. Металлизацию напыливанием производят с помощью специальных аппаратов — металлизаторов. После металлизации поверхность подлежит механической обработке. Иногда мотылевые шейки коленчатого вала обрабатывают опиливанием для придания им правильной цилиндрической формы. Опиливание осуществляют личными и бархатными напильниками с применением калибра. Исправление деформированных отверстий для болтов во фланцах коленчатого вала, состоящего из отдельных секций, производят одновременным развертыванием отверстий в сопрягаемых фланцах. При значительной деформации отверстия наплавляют, рассверливают, а затем совместно развертывают отверстия в сопрягаемых фланцах. При нарушении плотности посадки шеек в щеках составных валов шейки выпрессовывают из посадочных мест, наплавляют ослабленные поверхности и обрабатывают до нужных размеров с последующей запрессовкой на места. Дефектами распределительных валов и их кулачковых шайб являются: износ рабочих шеек валов, риски и задиры на шейках, прогиб вала, износ профильной части шайб и трещины на их поверхности. При наличии эллиптичности и конусности шеек распределительных валов, рисок и задиров на них шейки протачивают и шлифуют до получения правильной цилиндрической формы; уменьшение диаметра шеек при этом допускается не более 3% номинального. Применяется хромирование шеек с последующей обработкой механическим способом. Прогибы распределительных валов целесообразно устранять правкой в тех случаях, когда валы изготовлены за одно целое с кулачковыми шайбами. Валы со съемными шайбами при наличии этого дефекта заменяют новыми, так как изготовление новых валов в ряде случаев обходится дешевле, чем разборка и правка.  Рис. 4. Проверка износа кулачковых шайб. Износ кулачковых шайб проверяют специальными шаблонами, изготовленными из листовой стали. Щупом (рис. 4) замеряют зазор между кулачковой шайбой и шаблоном ; допускаемый износ составляет 1—3 мм, при большем износе кулачковые шайбы наплавляют твердым сплавом с последующей механической обработкой по шаблону. При выкрашивании кромок или наличии трещин съемную кулачковую шайбу заменяют новой. У тихоходных двигателей большой и средней мощности распределительные валы могут состоять из двух-трех частей, соединяемых на фланцах. Отверстия во фланцах могут быть деформированы; этот дефект устраняют совместным развертыванием отверстий сопрягаемых фланцев. У шестерен распределительных валов часто встречаются такие дефекты, как ослабление посадки шестерен на валу, износ и поломка зубьев. Величину износа зубьев проверяют шаблоном и щупом: зазор между зубьями не должен превышать 0,10 мм, зазор между вершиной зуба одной шестерни и впадиной другой должен быть не менее 0,25 и не более 0,5 мм. Допускается увеличение зазора на 75—100%, при большем зазоре шестерни заменяют новыми. Характерные дефекты поршней — износ канавок под поршневые кольца и отверстий под поршневой палец, износ головки или юбки и образование рисок и задиров на их поверхностях, трещины на поверхности головки поршня и обгорание ее в верхней части. Эллиптичность, конусность, риски или задиры на поверхности поршня устраняют путем проточки и последующего шлифования на очередной ремонтный размер. Если после проточки зазор между поршнем и втулкой двигателя увеличится сверх допускаемого, втулку или поршень заменяют новыми. Износ канавок под поршневые кольца определяют по зазорам между кольцами и канавками по высоте. Этот зазор не должен превышать 0,06—0,15 мм, при увеличении зазора свыше 30% от номинального канавки протачивают, а поршневые кольца заменяют новыми. При наличии трещин в головках поршней или в районах перемычек между канавками для поршневых колец поршни заменяют новыми. В отдельных случаях незначительные трещины в головке стального поршня заваривают электросваркой. Обгорание головок поршней устраняют электронаплавкой с последующей механической обработкой. Степень обгорания определяется шаблоном из листовой стали толщиной 1,5 мм, изготовленным по чертежу и щупом (рис. 5). Этим же шаблоном пользуются после наплавки и обработки поршня. Износ отверстий в бобышках под поршневые пальцы в виде овальности устраняют расточкой. При наличии в бобышках втулок размер в сопряжении восстанавливают заменой втулок.  Рис. 5. Определение обгорания днища поршня. Характерные дефекты поршневых колец — износ, коробление, потеря упругих свойств и поломка. При наличии указанных дефектов поршневые кольца заменяют новыми. Основными дефектами поршневых пальцев являются износ рабочей поверхности, трещины, риски, задиры, выкрашивание цементированной поверхности, ослабление в местах посадки (в бобышках поршня). Если износ не превышает нормы, палец восстанавливают до номинальных размеров; для этого его хромируют, шлифуют и полируют. При износе выше предельного, а также при наличии трещин или выкрашивания рабочей поверхности пальцы заменяют новыми. Не допускается наличие рисок и забоин на наружных поверхностях пальцев. Основные дефекты поперечин крейцкопфов — эллиптичность и конусность цапф, царапины, задиры, трещины в цапфах и изгиб. Неравномерный износ цапф в виде эллиптичности и конусности, царапины и задиры устраняют проточкой и шлифованием, а также ручной опиловкой по калибру. Если проточка недопустима по условиям прочности, цапфы наплавляют электросваркой и протачивают. При наличии трещин и изломов поперечины заменяют новыми. Дефекты ползунов, залитых баббитом, в виде износа, отставания и выкрашивания баббита на рабочих поверхностях устраняют перезаливкой. После этого ползуны собирают с крейцкопфами, и рабочие поверхности ползунов обрабатывают по размеру от оси цилиндра до параллели. Рабочие поверхности ползунов шабрят. Основные дефекты шатунов тронкового двигателя — изгиб и скручивание стержня шатуна, а также износ втулки под палец. При наличии изгиба шатуны правят на прессе с нагревом. Скручивание устраняют путем деформации в сторону, обратную скручиванию. Шатуны, имеющие трещины, заменяют новыми. Втулку под поршневой палец заменяют новой. Обрыв шатунных болтов приводит к наиболее серьезным авариям двигателя. Обязательной замене подлежат шатунные болты, имеющие следующие дефекты: остаточную деформацию (вытяжку), повреждение резьбы болта или гайки; забоины или надрывы болта, местные надиры, трещины, скручивание, ослабление посадки гайки на резьбе. Даже при отсутствии вышеуказанных дефектов шатунные болты подлежат освидетельствованию в сроки, предусмотренные инструкцией по эксплуатации. Для четырехтактных дизелей, кроме того, установлено предельное число часов работы шатунных болтов, по истечении которого необходима замена болтов независимо от их состояния. Поршневые штоки при наличии износа, царапин и задиров протачивают и шлифуют. В случае изгиба шток правят с нагревом. Искривление фланца штока (если конструкцией предусмотрено такое соединение) устраняют проточкой; при наличии трещин штоки заменяют новыми. У топливных насосов высокого давления дизелей наибольшему износу и повреждениям подвержены плунжерная пара, всасывающие и нагнетательные клапаны, а также приводы в узлах сочленения. Ремонт топливной аппаратуры производится на специальном участке дизельного цеха либо на специализированном предприятии. Ремонт плунжерных пар топливных насосов заключается в промывке и дефектации деталей, механической обработке плунжеров и втулок, хромировании плунжеров, обработке после хромирования, подборе и взаимной притирке деталей, проверке плотности пар. Незначительные дефекты (риски, надиры, заедания) устраняют путем зачистки, расхаживания и притирки. При наличии значительных повреждений заменяют отдельные детали или целые комплекты. Притирку плунжеров производят на специальной доводочной бабке (рис. 6) или на токарном станке. Плунжер сухарями зажимают в цанге бабки. Поверхность, подлежащую обработке, покрывают слоем притирочной пасты и притирают плунжер разрезным чугунным притиром , установленным в разрезную оправку . Регулируют оправку таким образом, чтобы притир не качался при перемещении вдоль плунжера. По мере притирки плунжера постепенно поджимают стяжной болт притира.  Рис. 6. Приспособление для доводки плунжеров. Механическую обработку рабочей поверхности втулки плунжера производят на специальном приспособлении самоцентрирующейся головкой (рис. 7), которая покачивается в цапфах , расположенных в подшипниках корпуса . Втулку , подлежащую обработке, устанавливают в направляющей головке втулки , которая по наружной поверхности и заплечику может перемещаться в осевом направлении на 0,5—2,0 мм благодаря зазору между торцом и придерживающей планкой . Разрезной чугунный притир устанавливают на коническую оправку , которую через шарнир крепят к шпинделю станка.  Рис. 7. Приспособление для обработки рабочей поверхности плунжерной втулки. Взаимную пригонку плунжера и втулок осуществляют притиркой. Доводку считают законченной, если плунжер, выдвинутый из втулки на 40—50 мм, в вертикальном положении под действием своей массы плавно опускается до упора в торец втулки. После этого проверяют плотность плунжерных пар путем опрессовки смесью машинного масла с дизельным топливом пробным давлением при температуре 18—20° С (291 — 293 К). Герметичность плунжерной пары считается удовлетворительной, если утечка не превышает 60—70 г/мин. Ремонт клапанных пар топливных насосов заключается в восстановлении конусных поверхностей седел и клапанов. Неравномерный износ, риски, задиры и другие дефекты на этих поверхностях устраняют притиркой, пользуясь специальным приспособлением. После ремонта клапанные пары испытывают на плотность. После ремонта деталей и сборки топливный насос подвергают стендовым испытаниям. Ремонт деталей форсунок обычно заключается в переукомплектовке прецизионных пар и доводочных операциях. После этого форсунки осматривают, притирочные поверхности годных деталей шлифуют, детали промеряют и сортируют по размерам. Распылители подбирают по иглам и по корпусу. Небольшие задиры или царапины на поверхности иглы форсунки аккуратно выводят притирочной пастой. Пригонку посадочных конусов и держателя иглы осуществляют притиркой с применением тонких притирочных материалов и окончательно — чистым маслом. Закончив сборку, форсунки подвергают стендовым испытаниям. Основным дефектом клапанов механизма газораспределения являются неплотности между тарелкой и гнездом клапана из-за обгорания, царапин, забоин и трещин. Неплотности устраняют путем проточки, шлифования и последующей притирки клапана по гнезду. Операция притирки клапанов заключается в том, что на притираемую поверхность гнезда клапана наносят слой абразивной пасты и тарелке клапана придают возвратно-вращательное движение. Операция притирки считается законченной, когда притираемые поверхности получат равномерный матовый оттенок. Качество притирки проверяют по карандашным рискам: на притертую поверхность тарелки клапана наносят карандашом четыре — шесть радиальных рисок и поворачивают тарелку клапана относительно гнезда примерно на четверть оборота. Если следов карандашных рисок не остается, качество притирки считается удовлетворительным. Самый эффективный способ проверки качества притирки — керосиново-меловая проба. |