|

|

Справочник Баратова. Состоит из нескольких слов, то употреблен прямой порядок слов, например Бензойная кислота

3* 67

При испытании в режиме тления газовую горелку не зажигают, устанавливают вкладыш с асбестоцемент-ным образцом, подают соответствующее напряжение на электронагревательную панель. Порядок проведения испытаний аналогичен порядку, установленному для режима пламенного горения. Испытывают по пять образцов материала в каждом режиме. По результатам каждого испытания рассчитывают коэффициент дымообра-зования £)™ах по формуле

г де V— вместимость дымовой камеры, м3; L— длина светового пути в задымленном пространстве, м; m— масса образца исследуемого материала, кг; In (E/Emin) — оптическая плотность дыма; Е, Emin — соответственно начальная и минимальная освещенность, лк. де V— вместимость дымовой камеры, м3; L— длина светового пути в задымленном пространстве, м; m— масса образца исследуемого материала, кг; In (E/Emin) — оптическая плотность дыма; Е, Emin — соответственно начальная и минимальная освещенность, лк.

Для каждой серии испытаний рассчитывают среднее арифметическое не менее пяти значений коэффициента дымообразования. За окончательный результат принимают наибольшее значение из двух средних арифметических.

Индекс распространения пламени. Для определения индекса распространения пламени оценивают скорость перемещения фронта пламени по поверхности образца материала, помещенного в зону действия теплового излучателя.

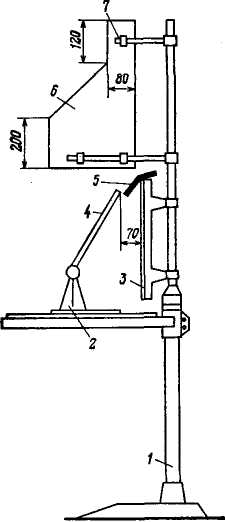

На рис. 2.25 представлена схема установки для измерения индекса распространения пламени. Радиационная панель размерами 250X470 мм нагревается горящим газом или электроспиралью. Газовая радиационная панель состоит из трех горелок инфракрасного излучения. Для увеличения мощности радиации перед панелью установлена сетка из жаростойкой стали. Электрическая радиационная панель состоит из двух секций размерами 250X235 мм.

Держатель образца состоит из подставки и рамки, выполненной из листовой жаростойкой стали толщиной 0,8 мм. На длинные рейки рамки нанесены деления через каждые 30 мм и пронумерованы участки от нулевого до девятого сверху вниз. Газовая горелка установлена горизонтально между радиационной панелью и держателем образца на расстоянии 8 мм от поверхности образца, напротив середины нулевого участка. Горелка

68

Рис. 2.25. Установка для определения индекса распространения пламени:

/ — стойка; 2 — подставка держателя образца; 3 — радиационная панель; 4— рамка держателя образца; 5 — газовая горелка; 6 — вытяжной зонт; 7 — термоэлектрический преобразователь

представляет собой трубку из жаростойкой стали, имеющую со стороны держателя образца пять отверстий диаметром 0,6 мм на расстоянии 20 мм одно от другого; на трубку надета металлическая сетка. Длина пламени горелки должна быть равной 11 мм. Имеются также: термопары типа ТХА; потенциометр типа КСП-4 с градуировкой XA6s; асбестоце-ментная плита длиной 320 мм, шириной 140 мм и толщиной не более 10 мм; регулятор напряжения с максимальной силой тока нагрузки 8А.

Для испытаний готовят пять образцов исследуемого материала длиной 320 мм, шириной 140 мм, фактической толщиной не более 20 мм. Отделочные и облицовочные материалы, а также лакокрасочные и пленочные покрытия испытывают нанесенными на ту же основу, которая принята в реальной конструкции. Перед испытанием образцов и тарировкой установки радиационную панель нагревают до стационарной температуры, обеспечивающей плотность теплового потока на нулевом участке образца 32 кВт/м2, на пятом участке 20 кВт/м2, на девятом участке 12 кВт/м2.

Для измерения плотности падающего лучистого теплового потока используют датчик металлокалори-метрического типа. Датчик состоит из медной пластины размером 20X20X2 мм, закрепленной заподлицо в асбестоцементной плите шириной 40 мм и толщиной 10 мм. Длину плиты принимают в зависимости от размеров держателя образца, но не менее 40 мм. В плите

69

под медной пластиной делают углубление размером 18X18X4 мм. Лицевая сторона пластины покрыта смесью ацетиленовой сажи и жидкого стекла. В центр пластины впаяна термопара.

Величину плотности теплового потока qрассчитывают по формуле

где т — масса медной пластины, кг; с — удельная теплоемкость меди 0,39 кДж/(кг-К); е — степень черноты поверхности медной пластины, равная 0,95; F— площадь поверхности пластины, м2; AT— повышение температуры датчика за время Дт, К; Ат — время нагрева медной пластины, с.

Тепловой поток измеряют после выхода радиационной панели на требуемый режим работы. Затем датчик охлаждают до комнатной температуры и закрепляют вместо образца так, чтобы центральные части датчика и образца (или его отдельного участка) совпадали. До начала измерений датчик находится вне зоны теплового воздействия панели или экранируется. Определяют тепловой коэффициент установки, характеризующий количество тепла, подводимого к поверхности образца в единицу времени и необходимого для повышения температуры дымовых газов на 1 °С. Для этого в рамке держателя закрепляют образец асбестоцементной плиты, рамку устанавливают под углом 30° к радиационной панели так, чтобы расстояние между верхним краем рамки и металлической сеткой панели составляло не менее 70 мм. Через 15 мин отмечают начальную температуру дымовых газов to- Затем к образцу на уровне /2 его высоты подносят зажженную газовую горелку, обеспечивающую выделение теплоты со скоростью 3,1 кДж/с. Плоскость выходного отверстия горелки устанавливают параллельно поверхности асбоцементного образца и на расстоянии не менее 10 мм от нее. Через 10 мин отмечают установившуюся температуру дымовых газов t\.

Коэффициент р рассчитывают по формуле

M. (2.46)

где qr— удельная теплота сгорания газа, к-Дж/л; Q — расход газа газовой горелки, л/с.

70

Перед испытанием каждого материала определяют начальную температуру t0точно так, как и при тариро-вочном испытании. Образец исследуемого материала закрепляют в рамке держателя и делают на нем отметки, соответствующие рискам на рамке держателя. Рамку с образцом устанавливают перед нагретой радиационной панелью точно так, как и при тарировке. Материалы толщиной до 10 мм испытывают с подложкой из асбестоцементной плиты толщиной 10 мм. В процессе испытания определяют:

время от начала испытания до момента прохождения фронтом пламени нулевой отметки, т0, с;

время т,, в течение которого фронт пламени проходит 1-й участок поверхности образца (i=l, 2, ..., 9), с;

расстояние /, на которое распространился фронт пламени, мм;

максимальную температуру дымовых газов tman°C;

время от начала испытания до достижения максимальной температуры ттах, с.

Испытание длится до момента прекращения распространения пламени по поверхности образца или до достижения максимальной температуры дымовых газов, но не более 10 мин. Для каждого образца рассчитывают индекс распространения пламени по формуле

Д-)]'/2, (2.47)

где 0,0115 — размерный коэффициент; Вт 1; 0,2 — размерный коэффициент, с/мм.

В качестве индекса распространения пламени исследуемого материала принимают среднее арифметическое пяти значений индекса, полученных при параллельных испытаниях образцов.

Показатель токсичности продуктов горения полимерных материалов. Для определения показателя токсичности устанавливают зависимость летального эффекта продуктов сгорания от массы материала, отнесенной к единице объема замкнутого пространства.

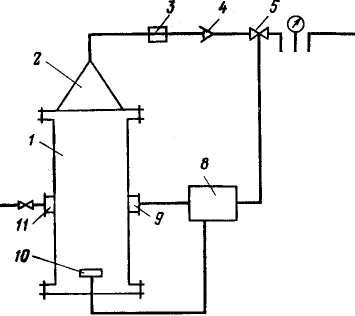

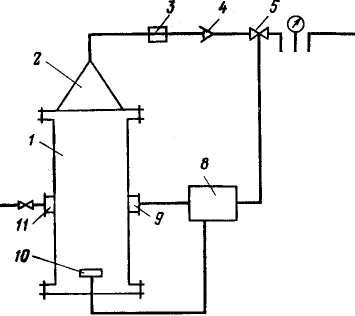

Установка (рис. 2.26) состоит из камеры сгорания вместимостью не менее 3-10

3 м3, выполненной из нержавеющей стали толщиной 2 мм. Внутренняя поверхность камеры теплоизолирована асбестоцементны-ми плитами и облицована алюминиевой фольгой. На

71

15-

1S

Рис. 2.26. Установка для определения показателя токсичности продуктов сгорания:

/ — камера сгорания; 2 — держатель образца; 3 — электронагревательная панель; 4 — заслонка; 5, 17 — переходные рукава; 6 — стационарная секция экспозиционной кам'еры; 7—подвижная секция экспозиционной камеры; 8, 14 — штуцеры; 9 — дверцы предкамеры; 10 — клетка для подопытных животных; 11 — предкамера; 12 — предохранительная мембрана; 13 — вентилятор; 15 — резиновая прокладка; 16 — клапан продувки

верхней стенке камеры под углом 45° к горизонтали установлена электронагревательная панель размерами 120X120 мм. В камере сгорания на ее дверце укреплен держатель образца, выполненный из листовой жаростойкой стали в виде рамки размерами ЮОХ ЮОХ 10 мм, в которой закреплен поддон из асбестоцемента. Поддон имеет углубление для фиксированного размещения асбестоцементного вкладыша с образцом испытуемого материала.

Нагреваемая поверхность держателя образца и поверхность электронагревательной панели параллельны,

72

расстояние между ними равно 60 мм. Над держателем образца расположена газовая горелка таким образом, что при испытании ее пламя длиной 10—12 мм касается поверхности верхней части образца. На боковой поверхности камеры сгорания имеется окно из кварцевого стекла для наблюдения за образцом при испытании.

Экспозиционная камера, соединенная с камерой сгорания переходными рукавами с заслонками, состоит из стационарной и подвижной секций. В верхней части камеры находится четырехлопастный вентилятор перемешивания. Кроме того, камера снабжена предохранительной мембраной из алюминиевой фольги, клапаном продувки, штуцерами для присоединения газоанализатора и ввода термометра. Перемещением подвижной секции изменяют вместимость экспозиционной камеры от 0,1 до 0,2 м3. В предкамеру вместимостью 1,5-10

2 м3, оборудованную наружной и внутренней дверцами и смотровым окном, помещают клетку с подопытными животными.

Испытания проводят в двух режимах: термоокислительного разложения (тления) при температуре поверхности образца 400 °С и пламенного горения при температуре поверхности образца 750 °С с зажженной газовой горелкой.

В предварительных испытаниях определяют для каждого материала температурный режим, способствующий выделению более токсичных продуктов горения. Для герметизации камеры нагнетают воздух в надувную прокладку, вставляют в держатель образца вкладыш с контрольным образцом из асбестоцемента размерами 60X60X10 мм. На центральном участке нагреваемой поверхности образца закрепляют термопару. Закрывают заслонки переходных рукавов и внутреннюю дверцу предкамеры, выводят установку на режим пламенного горения.

После выхода электронагревательной панели на стационарный режим открывают заслонки переходных ружавов и дверцу камеры сгорания. Вынимают вкладыш с контрольным образцом и термопарой, зажигают газовую горелку. Устанавливают в держатель вкладыш с образцом исследуемого материала. После воспламенения образца газовую горелку немедленно отключают.

Продолжительность горения образца определяют по времени достижения максимальных значений концент«

73

рации оксида и диоксида углерода в экспозиционной камере или принимают равным 15 мин. Затем закрывают заслонки переходных рукавов и включают вентилятор перемешивания. Клетку с животными помещают в предкамеру, наружную дверцу которой закрывают. После снижения температуры газов в нижней части экспозиционной камеры до 30 °С открывают внутреннюю дверцу предкамеры и фиксируют время начала экспозиции животных. Экспозицию проводят в течение 30 мин при концентрации кислорода не менее 16 %. В каждом испытании используют десять белых мышей массой по 20 г.

После завершения экспозиции открывают клапан продувки, заслонки переходных рукавов, наружную дверцу предкамеры, включают вентилятор и вентилируют установку в течение 10 мин. Регистрируют число погибших животных и характерные признаки интоксикации.

Испытания в режиме тления проводят при 400 °С, при этом газовую горелку не зажигают. Термостойкие материалы испытывают при 600 °С. В случае самовоспламенения образца температуру испытания снижают с интервалом 50 °С.

Критерием выбора режима испытаний служит наибольшее число летальных исходов в сравниваемых группах подопытных животных. При выбранном температурном режиме в основных испытаниях находят ряд значений зависимости летальности животных от величины отношения массы образца к вместимости экспозиционной камеры. Для получения токсических эффектов меньше и больше уровня летальности 50 % изменяют вместимость экспозиционной камеры, оставляя постоянными размеры образца исследуемого материала.

При определении токсичности учитывают гибель животных, наступившую во время экспозиции, а также в течение последующих 14 сут. В зависимости от состава материалов при анализе их продуктов сгорания определяют количество оксида и диоксида углерода, цианистого водорода, акрилонитрила, хлористого водорода, бензола, оксидов азота, альдегидов и других веществ. Для оценки вклада оксида углерода в токсический эффект измеряют содержание карбоксигемоглобина в крови подопытных животных.'

74

Полученный ряд значений зависимости летальности от массы материала используют для расчета показателя токсичности #cl5o- Расчет проводится при помощи пробит-анализа или других способов расчета средних смертельных доз и концентраций.

Минимальное взрывоопасное содержание кислорода и минимальная флегматизирующая концентрация флегматизатора. Для определения минимального взрывоопасного содержания кислорода находят предельное содержание кислорода в газо-, паро- или пылевоздуш-ной смеси, при котором смесь является предельной по горючести. Экспериментальное определение минимального взрывоопасного содержания кислорода и флегматизирующей концентрации флегматизатора в газо-, паровоздушных смесях осуществляют на установках «Предел» и КП. Минимальное взрывоопасное содержание кислорода в газо-, паровоздушных смесях при заданном флегматизаторе определяют в два этапа:

находят минимальную флегматизирующую концентрацию флегматизатора;

вычисляют минимальное взрывоопасное содержание кислорода по найденной минимальной флегматизирующей концентрации флагматизатора.

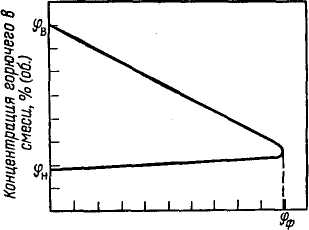

Для определения минимальной флегматизирующей концентрации заданного газообразного флегматизатора устанавливают зависимость концентрационных пределов распространения пламени по газо-, паровоздушной смеси от концентрации в ней изучаемого флегматизатора. Для этого применяют методы определения концентрационных пределов распространения пламени. При этом в вакуумированный сосуд последовательно подают по парциальным давлениям исследуемый газ (пары исследуемой жидкости) и заданный флегмати-затор, а затем подают воздух до выравнивания давления в реакционном сосуде с атмосферным. Изменяя концентрацию исследуемого вещества в смеси при неизменном соотношении флегматизатора и воздуха, находят нижний и верхний пределы распространения пламени исследуемого вещества при заданной концентрации флегматизатора. Затем увеличивают на 2 % концентрацию флегматизатора и снова находят нижний и верхний пределы распространения пламени по смеси. Проводя аналогичные испытания, находят такое значение концентрации флегматизатора, при котором нижний

75

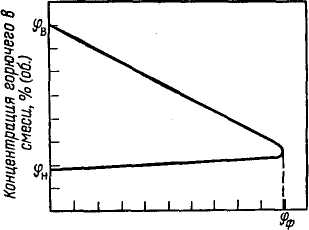

Р ис. 2.2Г. Кривая флег-матизации ис. 2.2Г. Кривая флег-матизации

Концентрация флегматизатора 8 смеси, %(од)

и верхний пределы распространения пламени по исследуемой смеси сливается на графике в одну точку фф (рис. 2.27). Концентрацию флегматизатора, соответствующую точке фф, принимают за мини- ■

мальную флегматизирующую концентрацию. Испытания с концентрациями компонентов смеси, соответствующими точке фф, должны быть воспроизведены не менее трех раз.

Минимальное взрывоопасное содержание кислорода Фф0 рассчитывают по формуле

ФфО2 =2,09-10-5(100-<

(100-<рй2о).

(2.48)

где фф — минимальная концентрация флегматизатора, % (об.); фн 2о концентрация водяного пара, % (об.). Минимальное взрывоопасное содержание кислорода и минимальную флегматизирующую концентрацию флегматизатора в пылевоздушных смесях определяют на установке, схема которой представлена на рис. 2.28. Реакционный сосуд внутренним диаметром 105 мм и высотой 450 мм выполнен из коррозионностойкого материала. На расстоянии 1/2 высоты сосуда имеются патрубок для крепления датчика и штуцер для отбора газовых проб. Сосуд рассчитан на давление 1000 кПа. Конусный распылитель является верхней крышкой реакционного сосуда и выполнен из того же материала, что и сосуд. Вместимость вихревой форкамеры распылителя составляет 100—200 см 3. Обратный клапан с условным диаметром прохода 5 мм рассчитан на давление до 2500 кПа. Клапан с электроприводом любого типа, имеющий условный диаметр прохода 5 мм, предназначен для давления не менее 980 кПа. Ресивер вместимостью 1 дм 3 рассчитан на давление 1000 кПа, он снабжен манометром. Смеситель — герметичный цилиндрический сосуд вместимостью 10.—20 дм 3 — рассчитан на давление не менее 1000 кПа. Он снабжен 76

|

|

|

Скачать 9.59 Mb.

Скачать 9.59 Mb. де V— вместимость дымовой камеры, м3; L— длина светового пути в задымленном пространстве, м; m— масса образца исследуемого материала, кг; In (E/Emin) — оптическая плотность дыма; Е, Emin — соответственно начальная и минимальная освещенность, лк.

де V— вместимость дымовой камеры, м3; L— длина светового пути в задымленном пространстве, м; m— масса образца исследуемого материала, кг; In (E/Emin) — оптическая плотность дыма; Е, Emin — соответственно начальная и минимальная освещенность, лк.

ис. 2.2Г. Кривая флег-матизации

ис. 2.2Г. Кривая флег-матизации