58

возможности использования ЭВМ для решения уравнений (2.25) и в отсутствие расчетных значений уь и л, для упрощения вычислений можно приближенно принять уь = Уи, а значение левзять из экспериментальных данных.

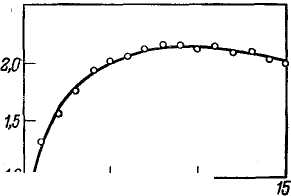

Вид расчетной зависимости p(t) определяется двумя неизвестными параметрами Su,- и е.

Метод определения нормальной скорости [определение значений Suiи е согласно формуле (2.30)] основан на оптимизации расчетной зависимости давления взрыва от времени в сферической камере постоянного объема относительно экспериментальной записи давления. Оптимизацию расчетной зависимости изменения давления по экспериментальной зависимости осуществляют минимизацией функционала

N

Ф(в)= I [я*-я(Ь,вИ\ (2.31)

где ©= II ^"'|| — вектор-столбец неизвестных параметров 9i =SUi, в2 = е, nk = pk/pi— экспериментальное относительное давление в момент времени /*; л(**,6) — расчетное относительное давление в момент времени tk\ N— выбранное число точек экспериментальной зависимости давления от времени.

Минимизация функционала (2.31) производится итеративно, причем

WL+i=WL+AW, (2.32)

где L— номер итерации. Значение поправки Д0 определяют при каждой итерации из выражения

где X=\\dn(tk,Qi)/dQ\\ —матрица размерностью 2N; Хт—транспонированная матрица Ж

Z=\\nk — пХ X (tk, ©L || — вектор-столбец размерностью М; (ХГ'Х)1— матрица, обратная матрице JFXlТранспонирование, перемножение и обращение матриц осуществляется по стандартным процедурам, имеющимся в библиотеках ЭВМ.

Итерационный процесс прекращается при выполнении условия

W(2.34)

89

где 6 = 10-4(OL+10-3b_

Элементы матрицы Xопределяются численным интегрированием уравнения

ЖШ.!п)<2-35>

с начальными условиями

l =0

„

В уравнении (2.35) символ / использован для обозна-, чения правой части уравнения_(2.25). Для определения элементов вектор-столбца Zнеобходимо численно интегрировать уравнение (2.25).

Дальнейшая минимизация функционала (2.31) осуществляется варьированием начальной точки отсчета времени. Для этого уравнения (2.25) и (2.35) интегрируют с момента времени, находящегося в интервале ±20 мс относительно момента срабатывания зажигающего устройства. В результате определяют момент времени /*, которому соответствует минимальное значение^ функционала (2.31). Найденное при этом значение в является искомым.

Доверительный интервал значений определенных параметров находится по формуле

пл1 ammXnKS2F«(K, N-K), (2.36) пл1 ammXnKS2F«(K, N-K), (2.36)

где т, и =1,2 (индекс 1 соответствует параметру Sui, индекс 2 — параметру е); \J_mn т-й элемент п^го собственного вектора матрицы R=A1/2 (XrX)^AU2W— диагональная матрица; m-й диагональный элемент которой равен^ атт\ атт— m-й диагональный элемент матрицы (XV()l; Х„ — n-ое собственное значение матрицы R; /( = 2 — число параметров, по которым проводится оптимизация; F«(K, N — К) — табулированные значения критерия Фишера; а — доверительная вероятность; S2— дисперсия экспериментальных данных;

K). (2.37)

Контроль правильности определения нормальной скорости распространения пламени методом оптимизации осуществляется сравнением экспериментальной и рас-

60

четной зависимостей радиуса пламени от времени.

Метод применим в условиях пренебрежения конвекцией,

когда число Фруда l

Fr = S?/(gd), (2.38)

где 5S — видимая скорость пламени, м«с'; g— ускорение свободного падения, м-с2; d— диаметр камеры, м.

Аналогичная процедура определения SM,- и е выполняется для серии испытаний. По полученным результатам определяют среднеарифметические значения S°iи е° и среднеквадратичные отклонения для данных параметров.

Для определения значений нормальной скорости в широком диапазоне давлений и температур проводят серии испытаний, различающиеся начальным давлением pi. Для каждой серии испытаний определяют значения S°,, e° и изменение нормальной скорости в течение взрыва по формуле (2.29). Температура смеси изменяется в течение взрыва по закону

Гв = Г,-я<т«-1)/та. (2.39)

Используя формулы (2.30), (2.39), строят серию изотерм на графике Su(p). Первую изотерму (Г„ = 7*,) строят по точкам S«,-(p,-), где значения р,—заданы, a SUi— определены методом оптимизации. Для построения следующих изотерм (7"u — const) по формуле (2.39) определяют относительное давление л и давление p — npi, при котором температура смеси равна выбранному значению Тис различным начальным давлением. Определив значение л по формуле (2.30), находят значение нормальной скорости Suв каждом испытании, т. е. при одинаковой температуре Тии различных давлениях р.

Метод начального участка, применяемый для определения одиночных значений нормальной скорости пламени, заключается в том, что результаты испытаний, полученные по описанной выше методике, обрабатывают по начальному участку фоторегистрации распространения сферического пламени (в условиях пренебрежения конвекцией).

Нормальную скорость распространения пламени Sm- определяют при начальных значениях давления и температуры в камере, используя только эксперимен-

61

тальные данные. Расчет производят по формуле

Sul- = S,/Ј/, (2.40)

где Ss—видимая скорость распространения пламени, м-с'; £, = 0,85 pe/pi— коэффициент расширения продуктов сгорания при начальных значениях давления и температуры; ре— максимальное давление взрыва в камере при начальном давлении />,-.

Используя кинограмму распространения сферического пламени на начальном участке (до '/з радиуса камеры) , определяют значение Ss по углу наклона прямой, выражающей зависимость радиуса пламени от времени его распространения.

Коэффициент расширения продуктов сгорания £, определяют по экспериментальным данным — начальному piи максимальному давлению взрыва рев камере (по записи давления взрыва на осциллограмме). Допускается определять £, расчетным путем.

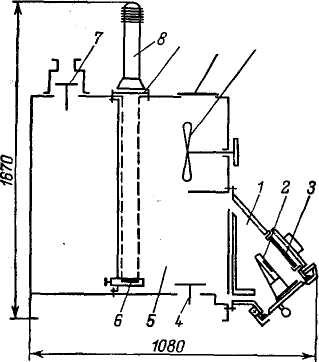

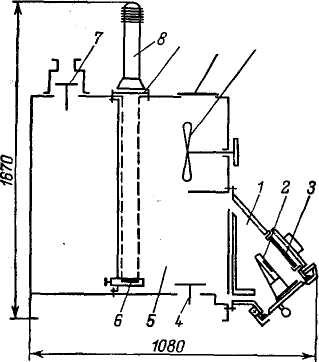

Для определения нормальной скорости пламени в газовых смесях применяют также метод горелки. Установка (рис. 2.21) для шлирен-фотографирования конуса пламени на срезе сопла горелки содержит систему подачи окислителя и горючего и оптическую систему шлирен-фотографирования. Система подачи состоит из смесителя и линий подачи горючего и окислителя; в эти линии включены осушители, расходомеры, регулировочные и редукционные клапаны. Сопло горелки снабжено рубашкой водяного охлаждения. Оптическая система состоит из фотокамеры с фотопленкой и объективом, проволочки, линз, щели и источника излучения.

Линзой 7 фокусируют изображение источника 8 на щель 6. Линзой 5 создают параллельный пучок лучей для просвечивания пламени и совместно с линзой 4 фокусируют изображение щели 6 на проволочку 3 таким образом, чтобы в отсутствие пламени свет от источника 8 не поступал на объектив фотокамеры 2. Объектив фотокамеры 2 и линза 4 фокусируют изображение конуса пламени на фотопленку /. Прорезь щели 6 и проволочку 3 располагают параллельно оси конуса пламени.

По показаниям расходомеров 14 задают смесь требуемой концентрации и, зная площадь истечения на срезе сопла, устанавливают скорость истечения горючей смеси. В поток газа за смесителем подают с необходим

62

Горючее

Окислитель

16 15

13

/  2 J 2 J

Рис. 2.21. Принципиальная схема установки для шлирен-фотогра-фирования конуса пламени: / — фотопленка; 2—объектив фотокамеры; 3 — проволочка; 4, 5, 7 — линзы; 6— щель; 8 — источник излучения; 9 — сопло горелки; 10 — рубашка охлаждения сопла горелки; // — горелка; 12 — смеситель; 13 — осушители; 14 — расходомеры; 15 — регулировочное клапаны; 16 — редукционные клапаны мым расходом диспергированные твердую или жидкую фазы. Осуществляют зажигание смеси на срезе горелки. Производят шлирен-фотографирование конуса пламени. Нормальную скорость пламени рассчитывают по формуле

Sui=Wsin(a/2),

(2.41)

где W— скорость истечения газа на срезе горелки, м-с'; а — угол при вершине конуса пламени горелки.

Значение Wопределяют по показаниям расходомеров, величину а — по шлирен-фотографии.

Скорость выгорания. Для определения скорости выгорания зажигают образец вещества в реакционном сосуде и фиксируют убыль массы образца за определенный промежуток времени.

Установка (рис. 2.22) имеет прибор СВ, представляющий собой два сообщающихся сосуда, выполненные из стекла. Один из них внутренним диаметром 10,0rt ±0,2 мм, высотой 45±2 мм и толщиной стенки 1,0± ±0,1 мм служит горелкой, другой внутренним диаметром 50±2 мм, высотой 60±2 мм служит резервуаром

63

Рис. 2.22. Установка для определения скорости выгорания жидкостей:

/ — прибор СВ; 2 — термометр; 3 — металлический противень; 4 — кронштейн; 5 — сетка; 6 — электрические весы; 7 — металлический поддон; 8 — нагревательный элемент

для исследуемой жидкости. Сосуды сообщаются через соединительную трубку длиной 25 ±2 мм (размеры канала трубки 8X2 мм). Металлический противень длиной 125 ± ±5 мм, шириной 75 ±5 мм и высотой 35 ±5 мм заполнен песком. В него устанавливают прибор СВ при испытании. В установке использованы весы лабораторные электрические квадрантные с наибольшим пределом взвешивания 500 г; цена деления шкалы 100 мг. Металлический поддон диаметром 300±Ю мм установлен сверху на корпусе весов. По центру поддона имеется отверстие диаметром 150 ±5 мм для чаши весов. По периметру поддона расположена сетка высотой 600 ± 10 мм, позволяющая работать в вытяжном шкафу с включенной вентиляцией. Кронштейн позволяет устанавливать противень с песком и прибором СВ на чашу весов. Нагревательный элемент имеет спираль сопротивлением 0,9±0,1 Ом; подаваемое на спираль напряжение 12 ±2 В, сила тока 11 ±1 А. Лабораторный термометр может быть любого типа с пределом измерения от 0 до 200 °С и ценой деления 0,5 °С. Стеклянная пластинка служит для гашения пламени горелки после испытания.

В резервуар прибора СВ заливают исследуемую жидкость (60 ± 10 см3) с таким расчетом, чтобы уровень жидкости в горелке был на 2,5±0,5 мм ниже верхнего края горелки. Уровень контролируется шаблоном. На чашу весов, используя кронштейн, устанавливают противень с песком и прибором СВ. Между горелкой и резервуаром с исследуемой жидкостью ставят алюминиевый экран. В резервуар опускают термометр, закрепленный в штативе. Нагревают жидкость до температуры

64

Р ис. 2.23. Зависимость ско- Скорость Выгорания, кг/(ме-мин) ростн выгорания жидкости от 25 времени горения ис. 2.23. Зависимость ско- Скорость Выгорания, кг/(ме-мин) ростн выгорания жидкости от 25 времени горения

воспламенения и зажи

гают ее в горелке при

бора СВ. Одновременно

включают секундомер и

регистрируют через каж

дую минуту изменение

массы жидкости. Испы- ''ио* 5 Ю

тания продолжают не время, мин

менее 15 мин, затем

пламя тушат, накрыв горелку стеклянной пластинкой. Испытания повторяют пять раз на том же образце, доливая в резервуар жидкость до необходимого уровня.

Если после испытания жидкость изменила цвет или верхняя часть горелки покрылась копотью, то необходимо новый образец исследуемой жидкости залить в чистый прибор.

Скорость выгорания UBрассчитывают по формуле (в кг/(м2-мин)]

1/. = Кт/т, (2.42)

где К= 1273/d2 — постоянная прибора, м2; d— внутренний диаметр горелки, м; m— масса жидкости, сгоревшей к моменту времени т, кг; т — время горения жидкости, мин.

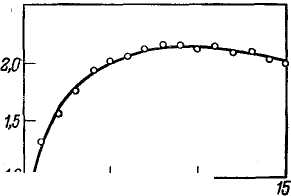

По полученным данным строят кривую зависимости скорости выгорания исследуемой жидкости от времени ее горения. За результат каждого испытания принимают максимальное значение скорости выгорания (рис. 2.23).

За величину скорости выгорания исследуемой жидкости принимают среднее арифметическое максимальных значений скорости выгорания, полученных в пяти параллельных испытаниях. Линейную скорость выгорания и0рассчитывают по формуле (в м/мин)

С/о = £/„/Рж, (2.43)

где рж — плотность жидкости, кг/м3.

Коэффициент дымообразования. Для определения коэффициента дымообразования фотометрически регистрируют ослабление освещенности при прохождении света через задымленное пространство.

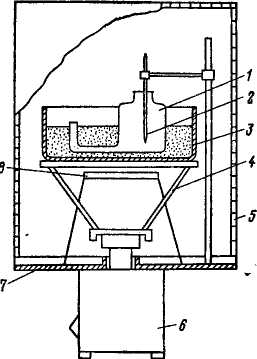

На рис. 2.24 показана схема установки для определения коэффициента дымообразования. Камера сгора-

3 Пожаровзрывоопасность... Кн. 1 65

aip 11

Рис. 2.24. Установка для определения коэффициента дымообразования:

1 — камера сгорания; 2 — держатель образца; 3 — электронагревательная панель; 4, 7 — клапаны продувки; 5 — дымовая камера; 6 — фотоэлемент; 8 — осветитель; 9 — кварцевое стекло; 10 — предохранительная мембрана; // — вентилятор

ния вместимостью 3-10 3 м3 выполнена из листовой нержавеющей стали толщиной 2,0±0,1 мм. В ней имеются верхнее и нижнее отверстия сечением 30X160 мм, соединяющие ее с дымовой камерой. На боковой поверхности камеры сгорания расположено окно из кварцевого стекла для наблюдения за образцом при испытании. В камере сгорания установлены держатель образца и закрытая электронагревательная панель, смонтированная на верхней стенке камеры под углом 45° к горизонтали. Держатель образца выполнен в виде рамки размерами 100ХЮ0ХЮ мм и закреплен на дверце камеры на расстоянии 60 мм от панели параллельно ее поверхности. В держатель устанавливают вкладыш из асбосилита, в центре которого имеется углубление для размещения образца. Над держателем образца установлена газовая горелка. При испытании материалов в режиме горения пламя горелки касается поверхности верхней части образца.

Дымовая камера размерами 800X800X800 мм выполнена из листовой нержавеющей стали. Внутренние стенки камеры оклеены черной бумагой. В верхней стенке и в днище камеры имеются отверстия для возвратных клапанов продувки, осветителя и предохранительной мембраны. Внутри камеры находятся устройство для вертикального перемещения фотоэлемента и двухлопастный вентилятор для перемешивания дыма.

Испытания проводят в двух режимах: термоокисли-

66

тельного разложения (тления) и пламенного горения. Режим термоокислительного разложения (тления) обеспечивается при нагревании поверхности образца до 400 °С, при этом плотность теплового потока равна 18 кВт/м2. Материалы, термостойкость которых выше 400 °С, испытывают при нагревании до 600 °С, плотность теплового потока равна 38 кВт/м2. Во всех случаях материалы не должны самовоспламеняться при испытании. Режим пламенного горения обеспечивается при использовании газовой горелки и нагревании поверхности образца до 750 °С, при этом плотность теплового потока равна 65 кВт/м2. Для измерения плотности теплового потока используют датчик металлокалори-метрического типа.

При наладке установки определяют подаваемое на электронагревательную панель напряжение, обеспечивающее указанные режимы испытания. Для этого вставляют в держатель вкладыш с контрольным образцом из асбестоцемента (40Х40ХЮ мм), в центре которого укреплена термопара. Дверцу камеры сгорания закрывают и подают напряжение на спирали электронагревательной панели. Для контроля стабилизированных условий нагревания применяют потенциометр.

При проведении испытания в режиме пламенного горения вставляют в держатель вкладыш с асбестоцемент-ным образцом, закрывают обе камеры, подают на спирали электронагревательной панели выбранное для данного режима напряжение. После выхода панели на стабилизированные условия нагревания включают осветитель, измерительный прибор люксметра, вентилятор перемешивания. Затем открывают камеру сгорания, вынимают вкладыш с асбестоцементным образцом, зажигают газовую горелку, камеру закрывают. Производят продувку дымовой камеры в течение 1 мин. Регулируют диафрагмами осветитель, установив освещенность 100 лк, и диаметр пучка света, равный диаметру1 светочувствительной поверхности фотоэлемента. Подготовленный образец испытуемого материала устанавливают во вкладыш, имеющий комнатную температуру, открывают дверцу камеры сгорания, без задержки вставляют вкладыш в держатель и закрывают дверцу. Продолжительность испытания определяется временем достижения минимальной освещенности, оно не более 15 мин.

|

Скачать 9.59 Mb.

Скачать 9.59 Mb.

пл1 ammXnKS2F«(K, N-K), (2.36)

пл1 ammXnKS2F«(K, N-K), (2.36) 2 J

2 J

ис. 2.23. Зависимость ско- Скорость Выгорания, кг/(ме-мин) ростн выгорания жидкости от 25 времени горения

ис. 2.23. Зависимость ско- Скорость Выгорания, кг/(ме-мин) ростн выгорания жидкости от 25 времени горения