Документ Microsoft Word. Современные тенденции развития сталеплавильного производства

Скачать 0.65 Mb. Скачать 0.65 Mb.

|

|

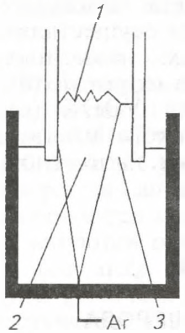

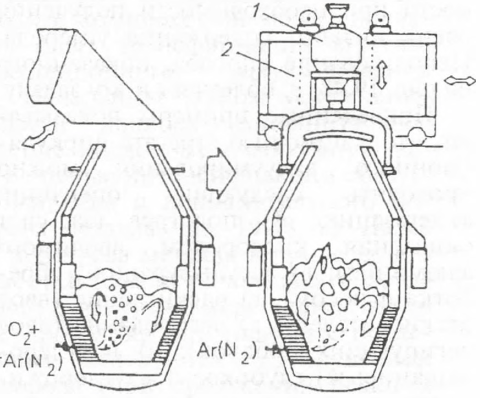

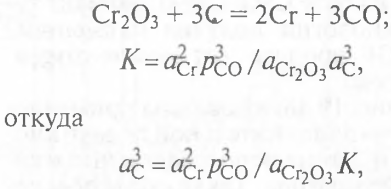

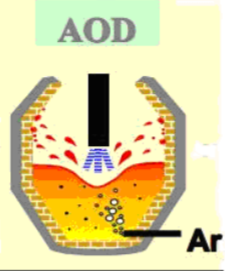

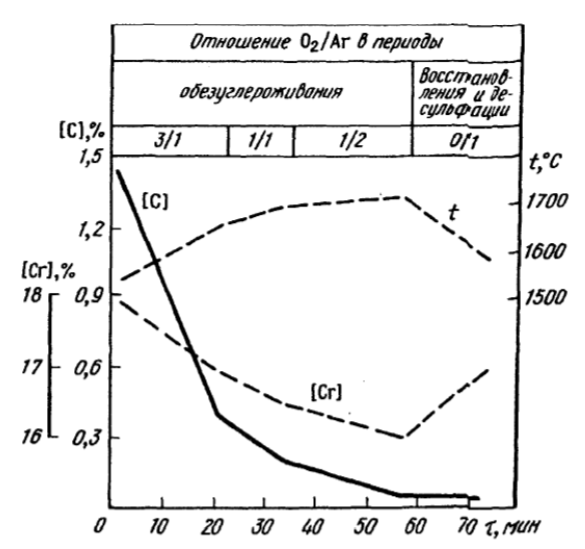

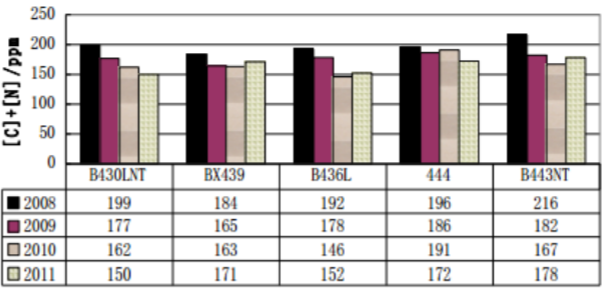

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕПУБЛИКИ КАЗАХСТАН НАО «КАРАГАНДИНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ» КАФЕДРА «МЕТАЛЛУРГИЯ И МАТЕРИАЛОВЕДИНИЕ» РЕФЕРАТ На тему: «Современные тенденции развития сталеплавильного производства» Выполнил: Попов Ф.Е. Проверил: д.т.н., профессор Нурумгалиев А.Х. г. Темиртау, 2022 г. Содержание: Новый класс стали с ультранизким содержанием углерода. 3с. Производство коррозионно-стойкой стали 6с. Процесс АОD. 8с. Получение коррозионно-стойкой стали методом ВКР. 10с. Инновационный метод газо-кислородного рафинирования (ГКР) 12с. Новый класс стали с ультранизким содержанием углерода. Появление новых методов внепечной обработки сделало возможным производство (в больших масштабах) стали с ничтожно малым содержанием примесей, в частности углерода. Для получения особо низких концентраций углерода необходимо сочетание таких параметров, как интенсивная подача окислителя, интенсивное перемешивание, благоприятные условия для образования СО и непрерывный отвод продуктов окисления. Такие условия теоретически создаются в процессе RН-ОВ, однако и эта технология не всегда обеспечивает потребности в массовом промышленном производстве, например ультранизкоуглеродистой (менее 0,0010—0,0015 % С) стали для автолиста с особыми свойствами по штампуемости. Японская фирма Каwasaki Steel разработала особую технологию обезуглероживания низкоуглеродистой стали в циркуляционном вакууматоре, по которой для повышения скорости обезуглероживания в металл вдувают водород. В результате в металле в вакуумной камере даже при ультранизком содержании углерода выделяется большой объем пузырей. Этот процесс возможен при повышении концентрации водорода до 3 млн-1 при вдувании водорода 3—4 м3/мин. Значение константы скорости обезуглероживания при этом увеличивается с 0,05 до 0,10 мин-1 (при концентрации углерода 20—10 млн-1), и конечное содержание углерода в стали может снизиться до 4 млн-1. За относительно непродолжительное время обработки можно получать сталь, содержащую углерод в количестве -1. Фирмой Nippon Steel Соrр. разработан RЕDА-процесс рафинирования стали (от rеvolutionary degassing activator), при котором глубже протекает вакуумное обезуглероживание металла. В этом процессе используется донная продувка стали аргоном в агрегате DН-вакууматоре. Процесс отличается от классического погружным патрубком большого диаметра и использованием донной продувки аргоном. Путем предварительного моделирования определили условия, при которых возможно трехзонное обезуглероживание, т.е. интенсивное поверхностное, на пузырьках аргона и объемное обезуглероживание (рисунок 1).  Рисунок 1 – Схема RЕDА-процесса 1— поверхностное обезуглероживание; 2— обезуглероживание на пузырьках аргона; 3 —объемное обезуглероживание Следующим этапом были исследования RЕDА-процесса в 350-т порционном вакууматоре, в котором увеличили диаметр только нижней части погружного патрубка. Вакуумную систему и пористые пробки для вдувания аргона не меняли. При производительности вакуумного насоса 1600 кг/ч при остаточном давлении в вакуумной камере 1 торр (1 мм рт. ст.) содержание углерода в стали через 30 мин обработки снижалось с 500—800 до 3 млн-1. В качестве еще одного примера организации комплексной внепечной обработки стали с целью получения металла с ничтожным содержанием примесей можно привести опыт фирмы Daido Steel (Япония). В этом случае создан агрегат VСR ( вакуумный рафинировочный конвертер) (рисунок 2).  Рисунок 2 – Схема работы 70-т агрегата VCR 1— бункер; 2 —вакуумный колпак Процесс рассчитан для выплавки нержавеющей стали, содержащей ничтожные концентрации углерода и азота. Процесс основан на реакции взаимодействия оксида хрома с растворенным в металле углеродом:   т. е. предельное снижение величины рсо приводит к соответствующему снижению концентрации углерода. Процесс организуется в две стадии: на первой, аналогично АОD-процессу, осуществляется обычное рафинирование методом продувки смеси O2+ Аr(N2)до содержания углерода в металле 0,1 %; на второй — вакуумирование с перемешиванием ванны только инертным газом, в ходе которого протекает глубокое обезуглероживание металла до требуемого содержания углерода. На заключительном этапе операций вакуумной обработки присаживают ферросилиций или другой раскислитель и, используя принудительное перемешивание под вакуумом, проводят восстановление оксидов металлов, образовавшихся на предшествующих стадиях процесса. После ввода восстановителя перемешивание продолжают 5 мин. С помощью подачи аргона при разливке ограничивают поглощение азота из воздуха. В результате получают нержавеющую сталь (класса 18 % Сr и 8 % Ni) с суммарным содержанием [С] + [N] = 0,00016 %. При использовании чистых шихтовых материалов комплексная внепечная обработка стали позволяет получать очень чистый металл. Так, на одном из заводов Мексики при использовании в ДСП: а) шихты из 100 % губчатого железа; б) последующей обработке металла вакуумом и в) прохождении его через установку типа ковш—печь получают непрерывнолитые слябы состава, %: С 0,0050; Si 0,030; Мn 0,11; Тi 0,069; Аl 0,071; Ni 0,013; Р 0,004; S 0,010; N2 0,0044. Небольшое количество титана введено в качестве карбидо- и нитридообразующего элемента, что позволяет полностью исключить наличие свободных атомов внедрения — углерода и азота и приводит к существенному повышению пластических свойств. Такая сталь (используемая в автомобилестроении) была названа ULС (ultra low carbon) она требует особого внимания при последующей обработке (в частности, подогрева перед прокаткой в атмосфере аргона). Производство коррозионно-стойкой стали Коррозионностойкая сталь (нержавеющая) – это сталь, стойкая по отношению к коррозии. Такое свойство приобретает железосодержащий металл, когда к основному химическому элементу – Fe добавляют хром в значительном количестве. Получают сплав, характеризующийся новыми качествами, главным из которых является повышенная коррозионностойкость, то есть невосприимчивость к окислительным процессам, происходящем на воздухе или в других средах. Поиском способов защиты стального материала от коррозии занимались давно, покрывая его различными составами и красками. Действительно эффективный способ был найден в 1913 году англичанином Г. Бреарли, который получил патент на изобретение стали с высоким содержанием хрома, что позволяло материалу сопротивляться процессам коррозии. Коррозионостойкие сплавы определяют по их способности противостоять под действием большого набора естественных и искусственных коррозионных сред: атмосферных, подводной, грунтовой (подземной), щелочной, кислотной, солевой, среды блуждающих токов. Стойкость проявляется к воздействиям химической, электрохимической, межкристаллитной коррозии. Классификация нержавеющих сплавов регулируется нормативными документами ГОСТ, в которых описывается сталь в соответствии с производственными процессами и применением. Сплавы делятся на несколько групп по критерию структуры. Они различаются по процентному содержанию углерода и составу легирующих компонентов. Эти соотношения определяют, где и каким образом может применяться тот или иной тип стали. Основные группы: Ферритные Мартенситные. Аустенитные. Комбинированные. Основной задачей рафинирования коррозионностойких сталей является обезуглероживание расплава до содержания углерода менее 0.05%. Термодинамические аспекты данного вопроса изучены достаточно хорошо, но кинетические по-прежнему являются предметом дискуссий, в частности достаточно остро стоит вопрос продолжительности продувки кислородом металла во избежание переокисления металла и повышенного угара хрома. При производстве низкоуглеродистых сложнолегированных сталей проблема заключается в обеспечении термодинамических условий селективного окисления углерода. Основными термодинамическими условиями, способствующими глубокому обезуглероживанию коррозионностойких сталей, являются высокая температура и низкое парциальное давление оксидов углерода над расплавом. При этом на скорость и полноту протекания реакции обезуглероживания значительное влияние оказывают присутствующие в ванне или в атмосфере печи активные вещества, такие как кислород, азот, сера, содержание которых в металле также строго регламентируется. К созданию современных технологических вариантов выплавки коррозионностойких сталей привели многочисленные исследования сложных процессов, в которых происходит совместное окисление углерода и присутствующих в расплаве легирующих элементов, в первую очередь хрома. Реакцию окисления углерода обычно представляют как реакцию обезуглероживания, где окислителем является оксид хрома Cr3O4.  В ряде случаев вместо Cr3O4 записывают Cr2O3. Следует отметить, что для расчета равновесия можно использовать различные валентные формы хрома (CrO, Cr3O4 , Cr2O3), в ряде случаев это дает близкие результаты. Как видно из уравнения уменьшать концентрацию углерода можно, в основном, за счет двух факторов – это повышение температуры и снижение парциального давления оксида углерода. Так при повышении температуры с 1600 до 1850 С константа равновесия реакции увеличивается с 30,9 до 163,6, т.е. более чем в 5 раз, что ведет к смещению равновесия реакции в сторону окисления углерода. Однако больший эффект дает снижение парциального давления оксида углерода. Изначально коррозионностойкую сталь выплавляли моно процессом, переплавляя легированные отходы в дуговой сталеплавильной печи с применением газообразного кислорода. Данная технология имеет ряд серьезных недостатков, а именно: низкая производительность агрегата, большой расход дорогого низкоуглеродистого феррохрома или металлического хрома, низкая стойкость футеровки вследствие высокой температуры начала процесса обезуглероживания, а также невозможность получения низких концентраций углерода (0,03%). Начиная со второй половины XX века происходит активный переход к новым технологиям производства нержавеющей стали - так называемым, дуплекс процессам. Разработано множество таких процессов: AOD – Argon Oxygen Decarburization; AOD-L – AOD-Lance; VOD – Vacuum Oxygen Decarburization; VOD-K – VOD-Converter.; CLU - Creusot Loire Uddeholm; MRP - Metal Renriing Process; KCB-S - Krupp Combined Blowing Stainless и т.д..Основным принципом является получение в 16 дуговой печи жидкого полупродукта с содержанием углерода 0,5-2,0 % и хрома 18-25%, рафинирование, легирование и доводка которого проводится на агрегатах внепечной обработки. Обезуглероживание проводят либо в конвертере типа АКР, продувая металл смесями аргона, азота, кислорода в различных комбинациях через донные и боковые фурмы, либо в агрегате ВКР, где продувку кислородом ведут под вакуумом. После обработки сквозное извлечение хрома составляет 90-95%, концентрация углерода доходит до 0,03-0,01 %. Отметим, что более высокие содержания углерода отвечают процессу АКР, а более низкие ВКР. Вместимость современных агргатов подобного типа составляет от 10 до 150 т. Производительность ДСП при такой технологии возрастает на 30-50 %. Процесс АОD. Технология аргон-кислородного рафинирования (АКР) впервые была применена в 1968 году фирмой «Union CarbideCorp.» Сущность процесса в том, что жидкий металл, полученный в ДСП, переливается в конвертер, оснащенный верхней, донными и боковыми фурмами.  Рисунок 3 - Аргоно-кислородный конвертер Период обезуглероживания ведут в несколько стадий с изменением соотношения аргон - кислород в дутье по мере уменьшения содержания углерода в металле. Соотношение меняется в широком диапазоне, как правило от 3/1 до 1/3, но встречаются и варианты от 7:1 до 1:7.  Рисунок 4 – типичный ход процесса АКР Аргон, являясь химическим вакуумом для оксидов углерода, снижает парциальное давление последних над расплавом, что способствует глубокому обезуглероживанию расплава. Для интенсификации процесса кислород подается через донные фурмы, через верхнюю ведется продувка только аргоном. На конечном этапе обработки кислород выключают, присаживают раскислители, легирующие, шлакообразующие и ведут продувку чистым аргоном. В это время происходит окисление попавшего с 18 добавками углерода растворенным в металле кислородом. Продолжительность обработки – около 90 минут. К достоинствам агрегата, помимо высоко выхода годного и низких потерь хрома, относится также лучшее металлургическое качество продукта. Вследствие интенсивного премешивания металла со шлаком и интенсивного кипения ванны, происходит очистка от оксидных и сульфидных неметаллических включений, десульфурация, и частичное удаление примесей цветных металлов. Недостатками процесса являются относительно высокий расход аргона 14м3/т, и невозможность получения металла со сверхнизкими содержаниями углерода и азота. Активно ведутся работы по моделированию процессов обработки металла на установке АКР, с целью улучшения технико-экономических показателей плавки и сокращения расходов газа, раскислителей и легирующих элементов. Получение коррозионно-стойкой стали методом ВКР. Вторым по распространенности способом получения коррозионностойкой стали является процесс VOD (Vacuum Oxygen Decarburization). Изначально, процессы вакуумной обработки применялись для удаления водорода из металла. Однако сейчас в задачи вакуумирования входит обезуглероживание легированного металла, дегазация, выравнивание температуры и химического состава, практически ни одно производство чистых сталей не обходится без вакуума. Для производства коррозионностойких сталей используются процессы VOD (в России процесс называют ВКР) и циркуляционного вакуумирования RH-OB (Ruhrstahl Heraeus Oxygen Blowing), остальные процессы подобного рода можно рассматривать как дальнейшее развитие этих двух.  Рисунок 5 - Вакуум-кислородное рафинирование. а- ковшевой вакууматор, б - RH-вакууматор Установки типа ВКР обычно работают в комплексе с ДСП из-за доступности и дешевизны нержавеющего лома, но также встречаются варианты выплавки коррозионностойких сталей на свежей шихте. Вместимость агрегатов составляет от 10 до 150 т. В состав шихты, при переплаве легированных отходов, добавляют высокоуглеродистый феррохром, поэтому по расплавлению в металле содержится от 1 до 3% углерода. В ДСП ведут продувку металла кислородом для снижения содержания углерода и интенсификации нагрева металла. Содержание углерода перед выпуском из печи колеблется от 0,12 до 0,8 %С. Температура полупродукта перед началом вакуумной обработки зависит от особенностей конкретных агрегатов, их конфигурации, футеровки, вместимости и колеблется в пределах 1550-1650 градусов цельсия. Во время ВКР в камере создают разряжение, при этом металл непрерывно перемешивается аргоном через донные пористые пробки. Кислородную продувку начинают при давлении в камере около 20 кПа. Продувка ведется через верхнюю фурму как с погружением в металл так и без. Для дополнительной гомогенизации может применяться электромагнитное перемешивание. К окончанию продувки остаточное давление в камере находится на уровне 4-10 кПа. По окончании продувки давление в камере понижают до 100-200 Па и ведут продувку чистым аргоном. Этот период называют «чистым» вакуумным кипом. В это время происходит удаление водорода из металла и окисление углерода, растворенным в металле кислородом, концентрация углерода снижается до 0,03-0,01%. После этого происходит отдача в ковш раскислителей и легирующих, при этом наблюдается науглероживание металла на 0,015% и более. После отдачи раскислителей снова наводят вакуум и на глубоко раскисленный металл отдают стабилизаторы, в частности титан. Усвоение титана достаточно нестабильно и колеблется в интервале 30-80%. Такая нестабильность вызвана рядом факторов: состав металла и шлака, глубина раскисления, наличие «подсосов» воздуха. Известно, что основные факторы, влияющие на усвоение титана – это содержание оксидов кремния в шлаке и наличие подсосов воздуха. Основным недостатком процесса ВКР является ограничение начальной концентрации углерода одним процентом. Это связано с тем, что высота свободного борта ковша ,как правило, составляет около метра, что ограничивает скорость подачи кислорода и, следовательно, скорость обезуглероживания, вследствие интенсивного кипения ванны. Это ведет к уменьшению стойкости футеровки и снижению производительности агрегата. Следует отметить, что в последнее время растет доля так называемых триплекс схем, когда в дополнение к установке ВКР добавляют АКР. Это связано с высокими требованиями по содержанию в металле азота и углерода.  Рисунок 6 – Триплекс схема выплавки коррозионностойкой стали. Например, завод BaoSteel в Китае добился снижения суммарной концентрации углерода и азота в металле на 20% после перехода на триплекс схему выплавки коррозионностойкой стали.  Рисунок 7 – Динамика снижения содержания углерода и азота в коррозионностойкой стали на заводе BaoSteel. Инновационный метод газо-кислородного рафинирования (ГКР). Метод газо-кислородного рафинирования (ГКР) реализуется в конвертерном агрегате с донным или комбинированным подводом дутья и отличается высокой скоростью протекания всех рафинировочных процессов. По сравнению с известными аналогами (процессами АОD и VОD) метод ГКР отличается более высокой производительностью процесса, расширяет технологические возможности сталеплавильного передела и, в то же время, обеспечивает качество готового металла на уровне лучших мировых стандартов. Процесс ГКР внедрен на электрометаллургическом заводе «Днепроспецсталь» (конвертер емкостью 60 т), на машиностроительном предприятии "Миргородский арматурный завод" (конвертер 5 т) и Юго-западной компании нержавеющих сталей КНР провинции Сичуань (конвертер 60 т). Основные преимущества метода ГКР: • увеличение производительности в 1,5-2,0 раза, по сравнению с АОD процессом, что позволяет снизить удельные инвестиционные расходы на капитальное строительство; • технологическая гибкость процесса обеспечивает использование для выплавки стали жидкий полупродукт, как из самых дешевых лома и высокоуглеродистых ферросплавов (без ограничений по начальному содержанию углерода), так и из 100 % отходов нержавеющих сталей; • расходы аргона при газокислородном рафинировании, по сравниию с АОД процессом, уменьшаются в 1,5-2,0 раза; • универсальность метода, что позволяет выплавлять не только любые коррозионностойкие стали и сплавы (включая особонизкоуглеродистые), но и практически все высококачественные стали различного сортамента, в том числе углеродистые, низьколегированные и легированные; • в конвертере реализуются рациональные температурный и шлаковый режимы плавки в зависимости от сортамента стали и единичной емкости агрегата, включая малые конвертеры емкостью 5 т; • возможность организации раздельного выпуска металла и шлака и, соответственно, успешной реализации глубокой десульфурации стали и ее легирования титаном или другими легкоокисляющимися элементами ; • обеспечивается возможность легирования коррозионностойких сталей азотом из газовой фазы с точностью ± 0,01 % масс. без применения азоторованих ферросплавов. Такие преимущества процесса ГКР достигаются за счет широкой энерговооруженности конвертера и дифференцированного сортамента выплавляемых сталей, а также технологических этапов рафинирования и дутьевого режима. Газовые сети конвертера обеспечивают подведение и регуляцию расходов таких энергоносителей как кислород, природный газ, аргон и азот. Окислительный потенциал подводимого дутья может изменяться в широких пределах от 100 % кислорода до продувки чистым нейтральным газом. Технология легко воспроизводится, успешно поддается управляющим действиям и реализуется в соответствии с разработанной автоматизированной системой управления технологическим процессом. Благодаря использованию в основе процесса ГКР конвертерного метода достигаются минимальные как капитальные, так и эксплуатационные расходы на сталеплавильной стадии металлургического передела. |