погрузочно-разгрузочное устройство кузова-контейнера. ОПТСС-Лекция 15. Специальные виды птм для погрузочноразгрузочных работ с контейнерами

Скачать 0.5 Mb. Скачать 0.5 Mb.

|

|

Вилочные тележки Ручные вилочные тележки (табл. 52) применяются для выполнения погрузочно-разгрузочных работ с перемещением на небольшие расстояния тарно-штучных грузов, уложенных в пакеты на поддоны, в пунктах с малым объемом работ, в том числе при загрузке-разгрузке контейнеров. Тележка состоит из рамы с подъемными вилами, на концах которых смонтированы ролики, гидравлического насоса, приводимого в действие рукоятью, и двух передних поворотных колес. При помощи системы рычагов ролики соединены с подъемным устройством. Для управления подъемом и опусканием вил в гидравлическом узле предусмотрен установочный рычаг, переводимый в позиции «Подъем», «Спуск» и «Нейтральное положение». Вилочные электротележки (табл. 53) имеют электропривод перемещения и гидронасоса. Электродвигатель работает от аккумуляторной батареи напряжением 24 В. В зарубежных образцах используются батареи с бóльшим напряжением (48…80 В). Мощность электродвигателя 1,6: 1,9; 3; 5 кВт.

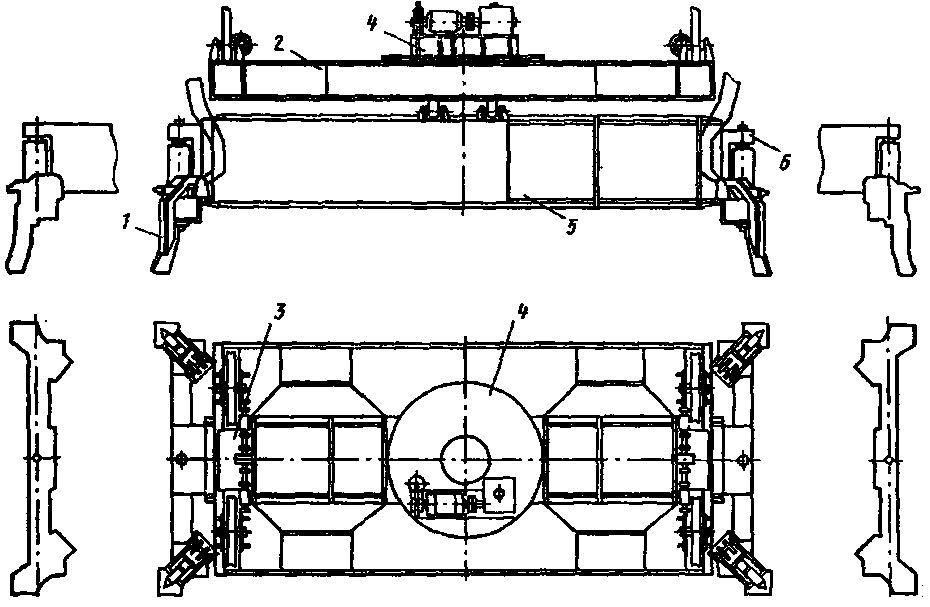

Контейнерные захваты Для перегрузки крупнотоннажных универсальных и специализированных контейнеров массой брутто от 10 до 30 т включительно (имеющих стандартные угловые фитинги) на контейнерных кранах применяют следующие грузозахватные устройства: стропы ручные, контейнерные захваты с ручным или механизированным приводом — автоматические (типа спредер) с жесткой рамой и телескопические. К конструкциям автоматических контейнерных захватов предъявляются следующие требования: наведение захвата на контейнер, застропка и отстропка должны производиться оператором из кабины без участия стропальщика; обеспечение безопасности работ (блокировка, исключающая включение двигателей подъема, если хотя бы один из кулаков не вошел в отверстие фитинга); возможность выравнивания контейнера во время подъема при неравномерной его загрузке; стабильность работы при любых погодных условиях в принятом для данной конструкции диапазоне температур. В механизированных и автоматизированных захватных устройствах применяют штыковые замки с поворотными кулачками, которые выполняются в виде отдельных блоков, имеющих индивидуальный или централизованный привод. Замки монтируются на рамах различных конструкций. Включение привода замков производится только при полной установке рамы на контейнер, что фиксируется с помощью конечных выключателей. Подъем контейнера допускается после полного поворота всех кулачков замков. В закрытом виде замки блокируются во избежание отцепки переносимого контейнера. Рамы автоматических контейнерных захватов, предназначенных для перегрузки крупнотоннажных контейнеров одного типа, имеют размеры, соответствующие типу контейнера. Если типы контейнеров изменяются редко, то автоматический контейнерный захват изготовляется со сменными рамами, каждая из которых соответствует определенному типу контейнера, В тех случаях, когда перегружаются различные типы контейнеров, рама захвата выполняется телескопической. Для передвижения телескопических частей рамы применяется электро- или гидропривод. Основные типы и краткие характеристики контейнерных захватов для оснащения козловых кранов приведены в табл. 54 Разработан телескопический автоматический захват (рис. 115). Он имеет раму 2, подвешенную на четырех блоках, на которой расположена поворотная платформа 4 с частотой вращения 1 об/мин. По телескопической раме 5 передвигаются каретки 3 с размещенными по углам балок 6 запорными замками с поворотными кулачками и центрирующими лапами. Время раздвижки рамы – 5 с, подъема (опускания) 5…7 с, общая мощность привода 12 кВт. При полностью захваченном или освобожденном контейнере конечные выключатели взаимодействуют со штырями и дают сигнал на световое табло и в общую электрическую схему управления. Такие же выключатели установлены в каждой захватной головке. Для перегрузки крупнотоннажных контейнеров массой брутто до 30 т включительно разработан автоматический контейнерный захват, предназначенный для оснащения береговых контейнерных перегружателей, устанавливаемых в морских и речных портах. В отличие от автоматического контейнерного захвата для козловых кранов этот захват не имеет механизма вращения. Частичный разворот его осуществляется изменением положений верхних блоков, которые установлены на грузовой тележке. Захват имеет две быстро разъемные захватные рамы (верхнюю и основную).

В автоматическом контейнерном захвате к козловым кранам центровка относительно контейнера производится лапами, установленными по четырем сторонам рамы. По углам рамы предусмотрены также захватные головки, имеющие специальные запорные устройства. Привод к запорным устройствам и лапам гидравлический. Простейший контейнерный захват с ручным управлением для перегрузки крупнотоннажных контейнеров массой брутто 20 т. Захват состоит из подвески, рамы, поворотных штыков, механизма привода и направляющих. Подвеска представляет собой четырехветвевой строп, выполненный из звеньев с распорками, соединенными при помощи пальцев с верхней траверсой и рамой захвата. Поворот кулачков замка осуществляется при помощи вилки, посаженной на шлицы и соединенной тягами с механизмом ручного привода. Захватное устройство применяется для погрузочно-разгрузочных работ с крупнотоннажными контейнерами.

Для перегрузки среднетоннажных контейнеров применяются различной конструкции захватные устройства, от самых простейших — цепных или тросовых стропов с крюками, с помощью которых контейнер захватывается за четыре рыма вручную. Для механизации и автоматизации строповки разработан ряд конструкций захватов. Наиболее совершенна конструкция унифицированного автоматического захвата для перегрузки среднетоннажных контейнеров массой брутто 3 (2,5) и 5 т, имеющих стандартные рымы (рис. 116). Автостроп имеет раму 2, в которой перемещаются в противоположные стороны каретки 1,несущие захватные крюки 3,и механизм наводки рамы автостропа на контейнер. Перемещение кареток производится от электропривода мощностью 2,5 кВт. На каждой каретке имеются четыре подпружиненных крюка, три из которых служат для застропки контейнеров массой брутто 3 т включительно и один — для контейнеров массой брутто 5 т. Каждый захватный крюк смонтирован в корпусе и перемещается по направляющим. Между корпусом и крюком установлена отжимающая пружина. Каждый крюк снабжен контрольным устройством, выполненным в виде перемещающегося в теле крюка щупа, через систему рычагов соединенного с хвостовиком крюка. Конец щупа шарнирно соединен с подвижными рычагами, имеющими между собой упругую связь и воздействующими на микропереключатели, включенные в электроцепь управления механизмом подъема. Это устройство контролирует правильность захвата за все четыре рыма одновременно. Продолжительность застропки 2,5 с. Собственная масса автостропа 422 кг. Для его поворота вокруг вертикальной оси используется универсальная поворотная головка с гидравлическим демпфером, гасящим крутильные моменты. Головку устанавливают вместо крюковой обоймы на козловой кран грузоподъемностью 6 т. Частота вращения захвата 2 об/мин, мощность привода вращения 0,4 кВт. В ряде конструкций захватных устройств застропка осуществляется вручную, отстропка — без участия грузчика. К таким устройствам относятся захваты-самоотцепы. Их применяют в морских портах для перегрузки контейнеров массой брутто 3 и 5 т. Захваты-самоотцепы к автопогрузчикам со стрелой и портальным стреловым краном для перегрузки соответственно контейнеров массой брутто 3 и 5 т применяют в речных портах.

Рекомендации по определению эффективности контейнерного способа доставки продукции При сравнении контейнерного и неконтейнерного способов транспортировки грузов и выборе наиболее рационального из них необходимо провести технико-экономический анализ каждого способа от появления до погашения грузопотока за пределами магистрального транспорта. Следует также учитывать возможное использование контейнеров на начальном и конечном этапах технологического производства, чтобы полнее выявить изменения в текущих затратах и в капиталовложениях по каждому варианту доставки продукции в сравнении с исходными условиями. При этом необходимо учитывать лишь такие капитальные и текущие затраты, которые изменяются в связи с внедрением контейнерного способа перевозки грузов. Затраты, которые одинаковыми величинами входят в текущие расходы и капиталовложения сравниваемых вариантов, определять не обязательно. Критерием оценки сравниваемых способов перевозки грузов являются приведенные эксплуатационно-строительные затраты: где ЕН=0,15 ‑ нормативный коэффициент эффективности капитальных вложений. М-400401. Лекция 15 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||