Рамки для теории (1) (1). Среди промышленности ведущее место занимает машиностроение

Скачать 428.5 Kb. Скачать 428.5 Kb.

|

|

1.4 Процесс изготовления заготовок литьем Литье — технологический процесс изготовления отливок, заключающийся в заполнении литейной формы расплавленным материалом (литейным сплавом, пластмассой, некоторыми горными породами) и дальнейшей обработке полученных после затвердевания изделий. Известно множество разновидностей литья: -в песчаные формы, -в кокиль, -по выплавляемым моделям, -по газифицируемым (выжигаемым) моделям, -литьё под давлением, -вакуумное литьё, -литьё металлов с использованием машин центробежного литья. Литьё в песчаные формы Литьё в песчаные формы — дешёвый, самый грубый, но самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Новым направлением технологии литья в песчаные формы является применение вакуумируемых форм из сухого песка без связующего. Модель засыпается песком или формовочной смесью (обычно песок и связующее), заполняющей пространство между ею и двумя открытыми ящиками (опоками). Отверстия в детали образуются с помощью размещённых в форме литейных песчаных стержней, копирующих форму будущего отверстия. Насыпанная в опоки смесь уплотняется встряхиванием, прессованием или же затвердевает в термическом шкафу. Образовавшиеся полости заливаются расплавом металла через специальные отверстия — литники. После остывания форму разбивают и извлекают отливку. После чего отделяют литниковую систему (обычно это обрубка), проводят термообработку, а затем красят. Литьём называют также продукцию литейного производства, художественные изделия и изделия народных промыслов, полученные с использованием литья. Литьё в кокиль Кокиль - металлическая форма, которая заполняется расплавом под действием гравитационных сил. В отличие от разовой песчаной формы кокиль может быть использован многократно. Таким образом, сущность литья в кокили состоит в применении металлических материалов для изготовления многократно используемых литейных форм, металлические части которых составляют их основу и формируют конфигурацию и свойства отливки. Литьё металлов в кокиль — более качественный способ. Изготавливается кокиль — разборная форма (чаще всего металлическая), в которую производится литьё. После застывания и охлаждения, кокиль раскрывается и из него извлекается изделие. Затем кокиль можно повторно использовать для отливки такой же детали.Данный метод широко применяется при серийном и крупносерийном производстве. Эффективность литья в кокиль обычно определяют в сравнении с литьем в песчаные формы. Экономический эффект достигается благодаря устранению формовочной смеси, повышению качества отливок, их точности, уменьшению припусков на обработку, снижению трудоемкости очистки и обдувки отливок, механизации и автоматизации основных операций и, как следствие, повышению производительности и улучшению условий труда. Литье в кокиль следует отнести к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам, улучшающим условия труда в литейных цехах и уменьшающим вредное воздействие на окружающую среду. Литьё по выплавляемой модели Ещё один способ литья металлов — по выплавляемой модели — применяется в случаях, когда дальнейшая механическая обработка детали нежелательна (например, лопатки турбин, и т. п.) Из легкоплавкого материала (в простейшем случае — из воска) изготавливается точная модель изделия. Затем модель покрывается слоями тугоплавкого лака — от 3 до сотни слоёв. Сушка каждого слоя лака занимает не менее получаса. После чего из образованной лаком формы выплавляют легкоплавкий материал модели, затем заливают расплавленный металл. Когда деталь застынет, её извлекают, раскалывая лаковую оболочку. В силу длительности и дороговизны всего процесса применяют только для очень ответственных деталей. Литьё по газифицируемым (выжигаемым) моделям Литьё по газифицируемым моделям (ЛГМ) из пенопласта по качеству фасонных отливок, экономичности, экологичности и высокой культуре производства наиболее выгодно. Мировая практика свидетельствует о постоянном росте производства отливок этим способом, которое в 2007 году превысило 1,5 млн. т/год, особенно популярна она в США и Китае (в одной КНР работает более 1,5 тыс. таких участков), где всё больше льют отливок без ограничений по форме и размерам. В песчаной форме модель из пенопласта при заливке замещается расплавленным металлом, так получается высокоточная отливка. Чаще всего форма из сухого песка вакуумируется на уровне 50 кПа, но также применяют формовку в наливные и легкоуплотняемые песчаные смеси со связующим. Область применения ЛГМ - отливки массой 0,1-2000 кг и более, тенденция расширения применения в серийном и массовом производстве отливок с габаритными размерами 40-1000 мм, в частности, в двигателестроении для литья блоков и головок блоков цилиндров и др. Поверхность металла после отливки покрыта пленкой из оксидов и продуктов атмосферной коррозии. При обработке металлической поверхности резанием для снятия этой „литейной корки" свойства поверхностного слоя металла изменяются на некоторую глубину вследствие пластической деформации - наклепа. Наклепанный слой обладает несколько иными физико-химическими свойствами, чем необработанная поверхность. Своеобразные и глубокие изменения поверхности происходят также при механической полировке ее различными абразивами. В этом случае наблюдаются пластическая деформация поверхностных слоев, течение металла и заполнение, неровностей. В принципе, любая обработка поверхности приводит к заметному изменению свойств наружного слоя. Поверхность металла покрыта оксидной пленкой, которая при нарушении ее целостности довольно быстро восстанавливается. Установлено, что свежеобразованная (по месту излома или зачистки) под раствором электролита поверхность металла химически весьма активна, но эта активность очень быстро (по мере восстановления пленок) утрачивается. Литьё под давлением ЛПД занимает одно из ведущих мест в литейном производстве. Производство отливок из алюминиевых сплавов в различных странах составляет 30—50 % общего выпуска (по массе) продукции ЛПД. Следующую по количеству и разнообразию номенклатуры группу отливок представляют отливки из цинковых сплавов. Магниевые сплавы для литья под давлением применяют реже, что объясняется их склонностью к образованию горячих трещин и более сложными технологическими условиями изготовления отливок. Получение отливок из медных сплавов ограничено низкой стойкостью пресс-форм. Номенклатура выпускаемых отечественной промышленностью отливок очень разнообразна. Этим способом изготовляют литые заготовки самой различной конфигурации массой от нескольких грамм до нескольких десятков килограмм. Выделяются следующие положительные стороны процесса ЛПД: Высокая производительность и автоматизация производства, наряду с низкой трудоёмкостью на изготовление одной отливки, делает процесс ЛПД наиболее оптимальным в условия массового и крупносерийного производств. Также выделяют следующие негативное влияние особенностей ЛПД, приводящие к потере герметичности отливок и невозможности их дальнейшей термообработки: Воздушная пористость, причиной образования которой являются воздух и газы от выгорающей смазки, захваченные потоком металла при заполнении формы. Что вызвано неоптимальными режимами заполнения, а также низкой газопроницаемостью формы. Усадочные пороки, проявляющиеся из-за высокой теплопроводности форм наряду с затрудненными условиями питания в процессе затвердевания. Неметаллические и газовые включения, появляющиеся из-за нетщательной очистки сплава в раздаточной печи, а также выделяющиеся из твёрдого раствора. Задавшись целью получения отливки заданной конфигурации, необходимо чётко определить её назначение: будут ли к ней предъявляться высокие требования по прочности, герметичности или же её использование ограничится декоративной областью. От правильного сочетания технологических режимов ЛПД, зависит качество изделий, а также затраты на их производство. Соблюдение условий технологичности литых деталей, подразумевает такое их конструктивное оформление, которое, не снижая основных требований к конструкции, способствует получению заданных физико-механических свойств, размерной точности и шероховатости поверхности при минимальной трудоёмкости изготовления и ограниченном использовании дефицитных материалов. Всегда необходимо учитывать, что качество отливок, получаемых ЛПД, зависит от большого числа переменных технологических факторов, связь между которыми установить чрезвычайно сложно из-за быстроты заполнения формы. Основные параметры, влияющие на процесс заполнения и формирования отливки, следующие: давление на металл во время заполнения и подпрессовки; скорость прессования; конструкция литниково-вентиляционной системы; температура заливаемого сплава и формы; режимы смазки и вакуумирования. Сочетанием и варьированием этих основных параметров, добиваются снижения негативных влияний особенностей процесса ЛПД. Исторически выделяются следующие традиционные конструкторско-технологические решения по снижению брака: регулирование температуры заливаемого сплава и формы; повышение давление на металл во время заполнения и подпрессовки; рафинирование и очистка сплава; вакуумирование; конструирование литниково-вентиляционной системы; Также, существует ряд нетрадиционных решений, направленных на устранение негативного влияние особенностей ЛПД:

1.5 Технология изготовления резанием металлорежущий станок заготовка деталь Основные понятия обработки металов резанием Технология изготовления подавляющего большинства деталей механизмов и машин включает операции механической обработки резанием. Заготовками для многих деталей являются прутки. Кроме того, заготовки получают путем отливки, ковки, штамповки и других процессов. В процессе обработки резанием с заготовки снимается часть металла, переходящая при этом в стружку; эта часть называется припуском или просто припуском. Общий припуск на обработку данной поверхности определяется как разность между размером до обработки и после обработки. В результате обработки резанием обеспечивается форма, размеры и чистота поверхности, заданные чертежом. Снятие стружки с заготовки осуществляется различными режущими инструментами. Закрепление режущих инструментов и обрабатываемых деталей, а также их движение и относительное перемещение производятся рабочими органами металлорежущих станков. Движения рабочих органов станков делятся на основные и вспомогательные. Основными движениями называют те движения при которых производится снятие стружки с заготовки. Вспомогательными движениями называют те, при которых снятие стружки не производится (отвод и подвод инструмента). Основное движение разделяется на главное движение и движение подачи. Снятие стружки осуществляется лишь при сочетании этих двух движений. Главное движение и движение подачи осуществляются инструментами и деталями в различных комбинациях. При точении заготовке сообщается главное движение, а инструментам (резцам) - движение подачи. Точение производится на станках токарной группы. При фрезеровании, наоборот, главное движение сообщается инструментам (фрезам), а движение подачи - заготовкам. Процесс пластической деформации срезаемого слоя и образования стружки кроме указанных ранее параметров характеризуется еще и степенью осложненности условий, в которых совершается образования стружки. По этому признаку различают два случая резания: свободное и несвободное (осложненное). Свободное резание. Происходит в случае, когда в резании участвует одна прямолинейная режущая кромка. Деформированное состояние срезаемого слоя при этом является плоским. Пример свободного резания указан на рис.3а. В этом случае деформация совершается в плоскостях, параллельных друг другу, и все элементарные объемы срезаемого слоя могут свободно перемещаться в параллельных направлениях. Свободное резание может осуществляться также при строгании прямых гребешков на плоской поверхности призматической заготовки или при точении с поперечной подачей буртика на цилиндрическом образце (заготовке). Длинна прямолинейной режущей кромки инструмента в обоих этих случаях должна быть больше ширины гребешков или буртика на ширину перекрытия режущего лезвия. Свободное резание обычно производится при выполнение каких-либо экспериментов в различных исследованиях. Это делается для того, чтобы исключить влияние осложненного деформирования срезаемого слоя на исследуемое явление. Получить хороший корень стружки для изучения, например, пластической деформации срезаемого слоя или образования нароста, можно только при свободном резании, при котором все явления в зоне резания совершаются в семействе параллельных плоскостей, поэтому одинаковы в каждой из них. Несвободное (осложненное) резание. Характеризуется тем, что отдельные объемы срезаемого слоя на разных участках режущей кромки перемещаются в разных направлениях, что создает условия сложного деформирования и затрудняет образование стружки. При несвободном резании отдельные элементарные объемы срезаемого слоя перемещаются в разных направлениях и поэтому в разных точках зоны резания одни и те же явления совершаются по-разному, с разной степенью интенсивности. Картина состояния материала в зоне резания в одной секущей плоскости не является типичной для всех других секущих плоскостей и не повторяет картины состояния материала в других секущих плоскостях. По расположению режущей кромки режущего лезвия относительно направления главного движения (вектора скорости резания) резание может быть прямоугольным или косоугольным. При расположении режущей кромки под прямым углом к направлению главного движения резание называется прямоугольным. Если же режущая кромка расположена к направлению резания не под прямым углом (косо), резание называется косоугольным. При прямоугольном резании стружка завивается в плоскую логарифмическую спираль, а при косоугольном резании – в винтовую, направление и шаг которой зависят от расположения кромки. Резание может осуществляться режущими инструментами с одним режущим лезвием или с несколькими. Согласно этому резание может называться однолезвийным или многолезвийным. Оно может быть непрерывным, например, при точении, или прерывистым, как при фрезеровании, и происходить с постоянным или переменным сечением среза При обработке металлов резанием изделие получается в результате срезания с заготовки слоя припуска, который удаляется в виде стружки. Готовая деталь ограничивается вновь образованными обработанными поверхностями. На обрабатываемой заготовке в процессе резания различают обрабатываемую и обработанную поверхности. Кроме того, непосредственно в процессе резания режущей кромкой инструмента образуется и временно существует поверхность резания. Для осуществления процесса резания необходимо и достаточно иметь одно взаимное перемещение детали и инструмента. Однако для обработки поверхности одного взаимного перемещения, как правило, недостаточно. В этом случае бывает необходимо иметь два или более, взаимосвязанных движений обрабатываемой детали и инструмента. Совокупность нескольких движений инструмента и обрабатываемой детали и обеспечивает получение поверхности требуемой формы. При этом движение с наибольшей скоростью называется главным движением, а все остальные движения называются движениями подачи. Процесс пластической деформации срезаемого слоя и напряженность процесса резания наиболее полно оценивается не величиной площади поперечного сечения среза, а величинами ширины и толщины поперечного сечения срезаемого слоя. Толщиной срезаемого слоя (среза) a называется расстояние между двумя последовательными положениями поверхности резания. Шириной срезаемого слоя называется, расстояние между обрабатываемой и обработанной поверхностями, измеренное по поверхности резания. Форма поперечного сечения среза зависит от формы режущей кромки инструмента и от расположения ее относительно направления движения подачи. При резании инструментом с прямолинейной режущей кромкой толщина среза а постоянна на всей ширине среза, а при резании инструментом с криволинейной режущей кромкой толщина среза неодинакова в разных точках по ширине среза. Из рис.2.2 видно, что при постоянных значениях подачи s и глубины резания t ширина среза b и толщина среза a изменяются в зависимости от положения режущей кромки, в зависимости от угла между режущей кромкой и направлением подачи.

Главным движением при точении является вращательное движение детали. Движение подачи придается режущему инструменту. Прямолинейное движение подачи может быть направлено вдоль или поперек оси вращения изделия, соответственно и подача называется продольной или поперечной. Точение осуществляется на токарных станках. Характерным признаком его является непрерывность резания. Методом точения можно выполнять следующие виды работ: обтачивание наружных и растачивание внутренних поверхностей, подрезание торцовой поверхности, фасонное точение фасонным резцом и копировальное точение по копиру. В качестве режущего инструмента при точении используются резцы, конструкция, размеры и форма которых соответствуют выполняемой операции. Так, например растачивание производится расточными резцами, отрезка прутков или готовых деталей – отрезными и так далее. После расчета режима резания проводится расчет основного технологического времени. Основное технологическое время находится путем деления длинны пути прохода инструмента на скорость подачи. Общий путь прохода инструмента при точении складывается из длинны обрабатываемой поверхности, величины пути врезания резца и величины перебега его. В отличие от других процессов резания имеет свои особенности. Они заключаются в том, что резание ведется инструментом, передний угол которого различен в разных точках режущего лезвия. Скорость резания здесь также не постоянна и меняется от 0 в центре сверла до какого-то максимального значения на периферии сверла. В центре отверстия, под перемычкой сверла, резание как таковое отсутствует, производится смятие и выдавливание обрабатываемого материала к периферии под режущие кромки. Особенностью геометрии сверла является наличие пятой поперечной режущей кромки. Ленточка сверла не имеет вспомогательного заднего угла, что вызывает повышенно трение с обработанной поверхностью. Особенностью процесса является также и то, что сверло, окруженное обрабатываемым материалом, работает в стеснЁнных условиях. Это затрудняет отвод стружки и циркуляцию внешней среды, что приводит к худшим условиям охлаждения.

Фрезерование является распространенным видом механической обработки. Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. В зависимости от этого фрезы соответственно называются цилиндрическими или торцовыми, а само выполняемые ими фрезерование – цилиндрическим или торцовым. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным. Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины. Фрезерование может производиться двумя способами: против подачи и по подаче. Первое фрезерование называется встречным, а второе – попутным. Каждый из этих способов имеет свои преимущества и недостатки. Встречное фрезерование является основным. Попутное фрезерование целесообразно вести лишь при обработке заготовок без корки и при обработке материалов, склонных к сильному обработочному упрочнению, так как при фрезеровании против подачи зуб фрезы, врезаясь в материал, довольно значительный путь проходит по сильно наклепанному слою. Износ фрез в этом случае протекает излишне интенсивно.

Протягивание применяется как окончательный вид обработки деталей, обеспечивающий высокую точность размеров и качество обработанных поверхностей. Метод высоко производительный, поскольку полная обработка изделия производится за один проход инструмента. Инструментами служат протяжки и прошивки. Протяжки протягиваются через обрабатываемое изделие, а прошивки продавливаются (прошиваются) через него. Главным движением является движение протяжки, а скорость его — скоростью резания. Движение подачи отсутствует. Срезание припуска обеспечивается увеличением размера (подъемом) зубьев: каждый последующий зуб выше предыдущего на величину подачи sZ. Глубиной резания при протягивании является ширина обрабатываемой поверхности или периметр обрабатываемого отверстия. В процессе резания вся образующаяся стружка размещается во впадинах между зубьями и никуда не отводится. Поэтому производится проверка протяжки на заполнение впадины. Активная площадь продольного сечения впадины Fакт равна площади вписанного в нее круга и должна быть больше площади продольного сечения стружки F в 2,5-4,5 раза. Отношение этих площадей называется коэффициентом заполнения впадины. Прогрессивная схема резания заключается в разделении ширины срезаемого слоя между несколькими зубьями одной секции. Высота зубьев одной секции одинакова. Подача на зуб здесь значительно увеличивается. Таким образом, создаются более выгодные условия резания: режущие кромки зубьев проходят в объеме основного не упрочненного слоя обрабатываемого материала и меньше изнашивается. Расчет режима резания производится обычным порядком, но глубина резания не выбирается и не назначается, так как она определяется размерами и формой обрабатываемой поверхности.

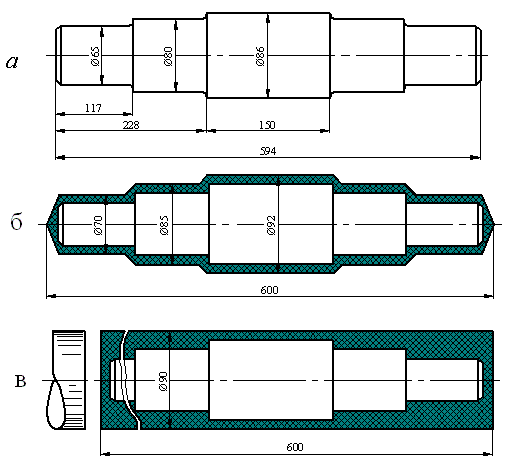

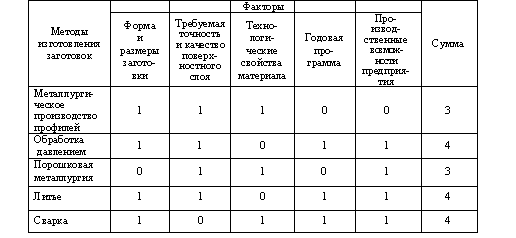

Шлифование обеспечивает получение высокой чистоты обработанной поверхности и высокой точности размеров обрабатываемых деталей. Шлифование выполняется абразивными инструментами. Абразивный инструмент представляет собой твердое тело, состоящее из зерен абразивного (шлифовального) материала, скрепленных между собой связкой. Значительную часть объема абразивного инструмента занимают воздушные поры. Абразивные инструменты в подавляющем большинстве используются в виде шлифовальных кругов разнообразной формы. Кроме того, они могут использоваться в виде брусков, шкурок, паст и порошков. Процесс резания при шлифовании можно рассматривать как фрезерование многозубой фрезой с высокой скоростью. Каждое единичное абразивное зерно представляет собой режущее лезвие со случайными геометрическими параметрами, которые зависят не только от формы зерна, но и от положения его в абразивном инструменте Каждое единичное зерно срезает стружку очень малого переменного сечения. Обработанная поверхность образуется в результате совокупного действия большого числа абразивных зерен, расположенных на режущей поверхности абразивного инструмента. Срезаемая в процессе работы круга стружка располагается в порах между зернами. Разогревшаяся до высокой температуры, близкой к температуре плавления обрабатываемого материала, и размягчившаяся стружка забивает поры и налипает на поверхность круга, происходит так называемое «засаливание» его. При этом режущая способность шлифовального круга резко падает, ухудшается чистота и качество обработанной поверхности. Для восстановления режущей способности круга производится его правка, при которой с помощью правочных роликов или алмазных «карандашей» с режущей части круга удаляется поверхностный слой затупившихся и засалившихся зерен. Кроме жесткого шлифования твердыми кругами в практике машиностроения в последнее время находит все расширяющееся применение мягкое шлифование абразивными лентами, лепестковыми кругами и в среде свободного абразива. Процесс резания металлов, равно как и трение контактирующих поверхностей деталей машин, сопровождается рядом широко известных физических явлений, приводящих к износу пар трения. Износ происходит, как правило, при контакте двух разнородных металлов и сопровождается выделением значительного количества тепла в результате пластической деформации и трения. Дополнительно к этому процесс трения и резания как частного случая трения осложнен дискретным характером фрикционного контакта, сложными физико-химическими процессами окисления, диффузии, адсорбции и др., образованием граничных пленок. Под действием вышеперечисленных факторов возникают условия для появления электрических токов. В условиях современного автоматизированного производства электрический контакт инструмент – деталь может стать источником информации об износе режущего инструмента и других параметрах процесса резания. В этой связи перед исследователями встают следующие вопросы: Заметим, что использование тока резания для контроля и внешних импульсов тока для управления процессом несет в себе существенные преимущества перед традиционными системами управления и контроля, прежде всего – отсутствие необходимости в преобразователях одного вида энергии в другой. Решение трех поставленных задач должно сыграть свою роль в синтезе систем управления резанием, причем таких, в которых реализуется комплексный анализ состояния процесса, т.е. учитываются не только усилия, вибрации и другие достаточно изученные параметры, но также ток и электродвижущая сила. 2. ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ 2.1 Факторы, определяющие выбор метода получения заготовки Метод получения той или иной заготовки зависит от служебного назначения детали и требований, предъявляемых к ней, а также от ее конфигурации и размеров, марки материала, типа производства и других факторов. В условиях единичного производства и для простых по конфигурации деталей часто заготовками являются профили (сортовой прокат, трубы и т.п.), получаемые в условиях металлургического производства. Стоимость механической обработки заготовок при изготовлении деталей в этом случае высока. Однако такая заготовка может быть достаточно экономичной из-за низкой стоимости проката, почти полного отсутствия подготовительных операций и возможности автоматизации процесса механической обработки. При крупносерийном и массовом производстве конструкции заготовок следует максимально приближать к конфигурациям деталей. Например, для изготовления ступенчатого вала из стали 45 (рис. 4) целесообразно применить поковку, получаемую объемной штамповкой.  Рисунок 4 - Вал ступенчатый: а - деталь; б - штампованная поковка; в - заготовка из горячекатаного проката Наиболее эффективными технологическими способами изготовления заготовок в крупносерийном и массовом производстве являются специальные виды прокатки (поперечно-винтовая, поперечно-клиновая, прокатка в винтовых калибрах), которые позволяют получить периодические профили. Применение таких заготовок дает возможность повысить коэффициент использования материала и производительность труда. На предварительном этапе выбора оптимального метода получения заготовки можно воспользоваться так называемой матрицей влияния факторов (табл. 1.1) Таблица 1- Образец оформления матрицы влияния факторов  Каждый фактор в ней оценивают с помощью коэффициента удельного веса (0 или 1). Лучшим считают метод, набравший большую сумму коэффициентов. В том случае, когда ни у одного из рассмотренных методов получения заготовки нет явных преимуществ, проектируют несколько наиболее приемлемых вариантов изделия и технологических схем изготовления. Оптимальный метод изготовления заготовки находят на основе анализа конструктивно-технологических признаков проектируемой детали, технико-экономических показателей способов и программы выпуска деталей. Затем конструируют заготовку с учетом технологии ее изготовления и определяют оптимальный метод изготовления заготовки для проектируемой детали. 2.2 Способа получения заготовки на примере вала После получения чертежа детали и технических условий на ее изготовление, необходимо привести данные о материале детали по химическому составу и свести их в таблицу 4.1. и 4.2. Деталь изготавливается из стали 45Х. Химический состав стали 45Х Таблица 2 -Содержание элементов в %

Таблица 3 -Механические свойства стали 45Х

Валы обычно изготавливаются из конструкционных и легированных сталей (типа 35, 40, 45, 30Х, 40Х, 45Х и т. д.) В мелкосерийном производстве заготовки получают из горячекатаных или от холоднотянутых нормальных прутков. Выбор метода получения исходной заготовки определяется типом производства. Экономическое обоснование выбора метода получения исходной заготовки может осуществляться по различным методикам. Но в любом случае следует определить величину коэффициента использования материала заготовки по формуле: Кис = Мд/ Мз (2.1) где Мд - масса детали; Мз - масса заготовки В качестве метода получения заготовки используем горячую штамповку. Величина коэффициента получения заготовки: Кис=0,65…0,85 2.3 Обоснование выбора станочных приспособлений, металлорежущего и мерительного инструмента Выбор типа станка определяется, прежде всего, его возможностью обеспечить выполнение технических требований, предъявляемых к обработанной детали в отношении точности ее размеров, формы и класса шероховатости поверхностей. В экономике технологического процесса, весьма большое значение имеет производительность станка, так как станок должен полностью использоваться по времени. Однако иногда представляется невыгодным применить станок более высокой производительности и в том случае, когда загрузка его по времени неполная, если при этом себестоимость обработки получается ниже, чем на другом станке, хотя бы и полностью загруженном. В связи с этим следует помнить, что применение специальных, агрегатных и других высокопроизводительных станков должно быть экономически обосновано. На фрезерной операции используется вертикально-фрезерный станок модели 6Р13. Технические характеристики станка модели 6Р13: Размеры рабочей поверхности стола (ширина х длина) 400х1600 Наибольшее перемещение стола: продольное 1000 поперечное 300 вертикальное 420 Перемещение гильзы со шпинделем 80 Наибольший угол поворота шпиндельной головки, 45 Внутренний конус шпинделя (конусность 7:24) 50 Число скоростей шпинделя 18 Частота вращения шпинделя, об/мин 31,5 – 1600 Число подач стола 18 Подача стола, мм/мин: продольная и поперечная 25 – 1250 вертикальная 8,3 – 416,6 Скорость быстрого перемещения стола, мм/мин: продольного и поперечного 3000 вертикального 1000 Мощность электродвигателя привода главного движения, кВт 11 Габаритные размеры: длина 2560 ширина 2260 высота 2120 Масса (без выносного оборудования), кг 4200 Как видно из технической характеристики данный станок подходит для фрезерования плоскости фланца. Данный станок позволяет обрабатывать деталь заданных размеров и обеспечивает необходимую точность обработки. На горизонтально-расточной операции применяется станок модели 2Б635. Технические характеристики станка модели 2Б635: Тип компоновки станка В Диаметр выдвижного шпинделя 220 Конус для крепления инструментов в выдвижном шпинделе Метрический 120 Размеры встроенного поворотного стола 8100 Плита из трёх секций 5000х Наибольшая масс обрабатываемой заготовки, кг 50000 Наибольшее перемещение: вертикальное шпиндельной бабки 3000 продольное выдвижного шпинделя 1800 радиального суппорта 550 поперечное передней стойки 6000 Число скоростей: шпинделя Б/с планшайбы Б/с Частота вращения, об/мин: шпинделя 1 – 510 планшайбы 1 – 135 Подача, мм/мин: шпинделя 1 – 2500 шпиндельной бабки 1,25 – 2500 радиального суппорта планшайбы 0,2 – 400 передней стойки 0,2 – 400 Мощность электродвигателя привода главного движения, кВт 55 Габаритные размеры: длина 11350 ширина 11280 высота 7800 Масса, кг 141 600 Как видно, по своим параметрам данный станок подходит для сверления и растачивания отверстий 85 и 90Н12. Исходя из технической характеристики станка, можно сделать вывод, что габариты данной детали, позволяют использовать станок данной модели. Геометрическая точность станка позволить выполнить требуемую точность детали в соответствии с требованиями. Количество инструмента, которое позволяет использовать станок, достаточно для выполнения всех переходов операций. Этот станок является оптимальным для работы в условиях среднесерийного производства. Для условий среднесерийного производства рекомендуется применять станочные приспособления типа: универсально-сборные (УСП), сборно-разборные (СРП), универсально-безналадочные (УБП) и неразборные специальные приспособления (СНП) . Трудоёмкость и длительность цикла подготовки производства, себестоимость продукции можно уменьшить за счёт применения стандартных систем приспособлений, что сохраняет трудоёмкость, сроки и затраты на проектирование и изготовление станочных приспособлений. Исходя из этого, для вертикально-фрезерной операции выбираем универсально-сборные (УСП) приспособления. При выборе режущих инструментов руководствуемся требованиями к операции. Для чернового фрезерования рационально применять торцевые фрезы с неперетачиваемыми пластинами из твёрдого сплава. Для обработки стали 25Л ГОСТ 977 – 88 рекомендуется применять режущие пластины марки Т15К6 или Т15К10. Для нашего случая достаточно применение твёрдого сплава марки Т15К6, так как она имеет достаточную красностойкость и хорошо работает при черновой обработке сплошных поверхностей. Т15К10 рекомендуется применять при черновой обработке прерывистых поверхностей, т. е. при работе с ударами. Выбираем размеры фрезы исходя из размеров обработки на заготовке. Для нас подходит торцевая фреза На горизонтально-расточной операции выбираем: 1) для сверления отверстия - сверло спиральное с напайными пластинами из твёрдого сплава с коническим хвостовиком. Марка материала пластин – вольфрамокобальтовый сплав ВК8. Из всех существующих твёрдых сплавов, сплавы на основе WC-Co при одинаковом содержании кобальта обладают более высокими ударной вязкостью и пределом прочности при изгибе, а также лучшей тепло- и электропроводностью. Однако стойкость этих сплавов к окислению и коррозии значительно ниже. С ростом содержания кобальта в сплаве его стойкость при резании снижается, а эксплуатационная прочность растёт. Сплав ВК8 рекомендуется применять для черновой обработки с пониженной скоростью резания и увеличенным сечением среза в условиях ударных нагрузок. Сверло 20 мм ГОСТ 22736 – 77. Конус Морзе – 3 . 2) для растачивания отверстия 85 – резец расточной для обработки сквозных отверстий со сменными пластинами из твёрдого сплава 02251 по ГОСТ 25395-82. Материал пластины – твёрдый сплав Т15К6. Сечение резца (высота х ширина) 20х16. Геометрия режущей части: угол в плане = 60, главный передний угол = 10, задний угол = 6. 3) для растачивания отверстия 90Н12 – резец расточной для обработки глухих отверстий со сменными пластинами из твёрдого сплава 06090 по ГОСТ 25397-82. Материал пластины – твёрдый сплав Т15К6. Сечение резца (высота х ширина) 20х16. Геометрия режущей части: угол в плане = 95, главный передний угол = 15, задний угол = 8. В качестве мерительного инструмента для среднесерийного производства применяется как универсальный, так и предельные калибры. Для наших целей подходит штангенциркуль Ш Ц – 400 – I – 0,1 ГОСТ 166 – 89. Цена деления штангенциркуля (0,1 мм) не превышает 0,3 допуска измеряемого параметра. Для проверки шероховатости поверхности после обработки применяем образцы шероховатости по ГОСТ 9378 – 75. 2.4 Выбор маршрута механической обработки Процесс изготовления вала состоит из следующих этапов: - термообработка исходной заготовки (нормализация) - подрезка торцев и зацентровка базовых (технологических) отверстий - предварительная обработка, обтачивание наружных поверхностей, фрезерование шпоночных пазов - термообработка - окончательная обработка (шлифование, полирование) На первой операции используется Фрезерно-центровальный полуавтомат Мод. МР-71. В качестве приспособления используются: тиски (принадлежность станка). В качестве вспомогательного инструмента: две оправки для торцевых фрез; два сверлильных патрона. Режущий инструмент: две торцевые фрезы; два центровочных сверла. Контрольно измерительный: линейка, штангенциркуль. На второй операции используется токарный многорезцовый полуавтомат мод. 1А730. В качестве приспособления используются: поводковый патрон с плавающим центром, возвращающийся в центр. В качестве вспомогательного инструмента: стойка для крепления резцов на суппорте. Режущий инструмент: два токарных проходных упорных резца и токарный прямой резец проходной. Контрольно-измерительный: предельные скобы для диаметральных реальных размеров; штангенциркуль для линейных размеров. На третьей и четвертой операции используется токарно-винторезный станок мод. 16К20. В качестве приспособления используются: центр жесткий; поводок; центр вращающийся. Режущий инструмент: Токарный проходной упорный резец. Контрольно-измерительный: предельная скоба для диаметрального размера; штангенциркуль для линейного размера. На пятой операции используется Токарно-многорезцовый полуавтомат мод. 1А730. В качестве приспособления используются: поводковый патрон с плавающим центром, вращающийся центр. В качестве вспомогательного инструмента: стойки для крепления резцов на суппортах. Режущий инструмент: два токарных проходных упорных резца; токарный проходной резец; два канавочных резца. Контрольно-измерительный: предельная скоба для диаметрального размера; штангенциркуль для линейного размера. На шестой и седьмой операции используется горизонтально-фрезерный станок, мод. 6М82Г. В качестве приспособления используется: специальное пневматическое тисочного типа. В качестве вспомогательного инструмента: оправка для фрезы. Режущий инструмент: фреза дисковая трехсторонняя. Контрольно-измерительный: калибр пазовый, шаблон. 2.5 Расчет режимов резания и норм времени Нормирование товарной операции 1) Определение длины рабочего хода: Lр.х.=Lр+Ln где Ln = 2 мм - длина перебега Lр - длина обрабатываемой поверхности заготовки (длина резания) Lр.х.1=Lр1+Ln = 25 + 1 = 26 мм Lр.х.2=Lр2+Ln = 126 + 1 = 127 мм Lр.х.3=Lр3+Ln = 89 + 2 = 90 мм Lр.х.4=Lр4+Ln = 86 + 2 = 88 мм Lр.х.5=Lр5+Ln = 69 + 2 = 71 мм Lр.х.6=Lр6+Ln = 47 + 2 = 49 мм 2) Назначение подачи суппорта на оборот шпинделя S0 мм/об: S0 = 0,3 мм/об - для Lр.х.1, Lр.х.2, Lр.х.3 S0 = 0,15 мм/об - для Lр.х.4, Lр.х.5, Lр.х.6 3) Определение стойкости Тр мин, предположительно лимитирующих инструментов: Тр = Тм x л Тм = 60 мин. согласно приложениям л - коэффициент времени резания, принимаем равную единице Тр = 60 x 1 = 60 4) Расчет скорости резания V, м/мин, и частоты вращения шпинделя n, об/мин. Vчерн. = Vтабл. x k1 x k2 x k3 Vтабл. = 165 м/мин; k1 = 1, k2 = 1 Тогда: Vчерн. = 165 x 1,1 x 1 x 1 =181,5 м/мин Vчист. = Vтабл. x k1 x k2 x k3 Из приложений: Vтабл. = 220 м/мин; k1 = 1, k2 = 1 Тогда: Vчист. = 220 x 1,1 x 1 x 1 =242 м/мин 5) Расчет основного времени Т0: Определение режимов резания и норм времени при фрезеровании шпоночных пазов. 1) Определение длины рабочего хода: Lр.х.1 = Lp + Ln = 58 + 14 = 72 мм Lp = 58 мм Ln = 14 мм Lр.х.2 = Lp2 + Ln2 = 95 + 14 = 109 мм Lp2 = 95 мм Ln = 14 мм 2) Назначение подачи на зуб фрезы: S0 = SzxZ S0 = 0,1x4 = 0,4 об/мин 3) Определение стойкости Тр= 40 мин 4) Расчет скорости резания V, мин/мин V = Vтабл. x k1 x k2 x k3 Vтабл. = 29 об/мин; k1 = 1,1 k2 = 1,15 k3 = 0,85 Тогда V = 29 x 1,1 x 1,15 x 0,85 =31,182 м/мин 5) Число оборотов n 6) Расчет минутной подачи Sм: Sм = S0 x n = 0,4 x 993,057 = 397,222 об/мин 2.6 Маршрутная технологическая карта изготовления вала Таблица 4 -Маршрутная технологическая карта изготовления вала

|