Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

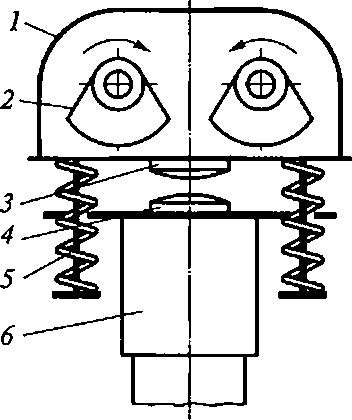

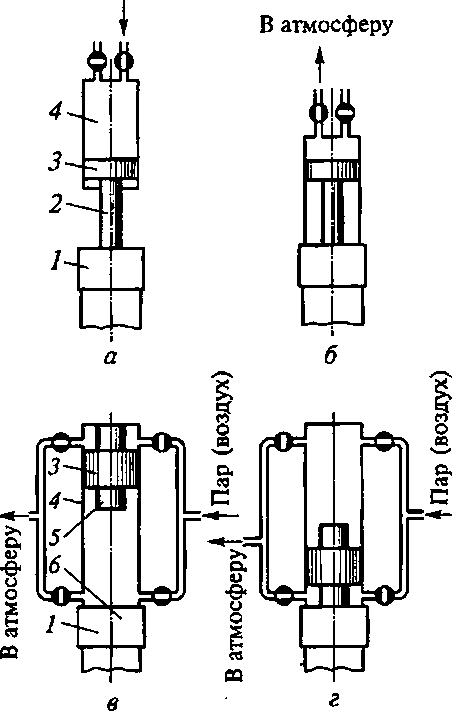

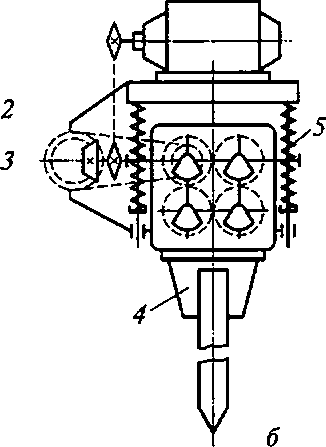

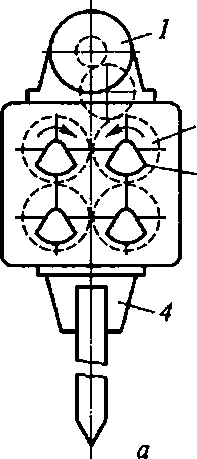

Паровоздушный молот представляет собой пару «цилиндр — поршень». В молотах одиночного действия (рис. 21.8, а) поршень J через шток 2 соединен с наголовником 1 сваи, а ударной частью является цилиндр 4. Под действием сжатого воздуха или пара, подаваемого в поршневую полость цилиндра от компрессора или паросиловой установки, цилиндр поднимается вверх, а после перекрытия впускного трубопровода и соединения поршневой полости с атмосферой (рис. 21.8, б) цилиндр падает, ударяя по наголовнику сваи. Впуском и выпуском сжатого воздуха (пара) управляют вручную, полуавтоматически или автоматически. Молоты с автоматическим управлением работают с частотой ударов 40...50 мин"1. В молотах двойного действия (рис. 21.8, в) ударной частью является соединенный с поршнем 3 боек 5, движущийся внутри цилиндра 4. Сжатый воздух (пар) подают поочередно в нижнюю што- ковую и верхнюю поршневую (рис. 21.8, г) полости цилиндра, обеспечивая этим подъем поршня с бойком и его принудительное падение на ударную плиту — наковальню 6 (см. рис. 21.8, в) с частотой 3 с-1. По сравнению с молотами одиночного действия описанные молоты производительнее при меньшем отношении массы ударной части к общей массе молота, не превышающем 1/4, в то время как у молотов одиночного действия это отношение равно в среднем 2/3. Паровоздушные молоты используют для забивки вертикальных и наклонных свай на суше, а также под водой. Основным их недостатком является зависимость от компрессорных или паросиловых установок. Гидравлический молот работает по схеме паровоздушного молота двойного действия с тем отличием, что вместо воздуха или пара в рабочий цилиндр подают жидкость, для чего сваебойный агрегат оборудуют насосной установкой. Для придания ударной части ускорения в момент удара к насосу подсоединяют гидравлический аккумулятор, который подзаряжается во время обратного хода поршня. Гидравлические молоты с массой ударной части 210... 7500 кг развивают энергию удара от 3,5 до 120 кДж при частоте ударов 50... 170 мин-1. Дизельные молоты (рис. 21.9), работающие независимо от внешних источников энергии в режиме двухтактного дизеля получили наибольшее распространение в строительстве. Различают дизель-молоты с направляющими штангами (штанговые) и с направляющим цилиндром (трубчатые). Пар (воздух)  Рис. 21.8. Принцип работы паровоздушных молотов одиночного (а и б) и двойного (в и г) действия У штанговых дизель-молотов (см. рис. 21.9, а) две направляющие штанги 4 объединены в нижней части основанием 2, отлитым заодно с поршнем 12. Основание поршневого блока опирается на сферическую пяту 1 и наголовник 15. По штангам перемещается цилиндр 10, являющийся ударной частью молота. В верхней части штанги объединены траверсой 7 захвата («кошки»), свобод- б Рис. 21.9. Дизель-молоты: а — штанговый; б — трубчатый а но перемещающейся по ним и подвешенной к канату 8 лебедки копра. Для запуска молота «кошку» опускают до зацепления подпружиненным крюком 6 пальца 5 ударной части, после чего ударную часть 10 поднимают и рывком нажатием на рычаг 9 через присоединенный к нему канат расцепляют «кошку» с ударной частью. Последняя падает вниз, нанося удар по основанию 2 и сжимая воздух в закрытой поршнем 12 полости цилиндра. Одновременно выступающий на ударной части штырь 11 нажимает на рычаг топливного насоса 14, которым по центральному каналу 13 в поршне топливо подается в цилиндр с некоторым опережением конца хода, распы- ляется форсункой 3 и смешивается с нагретым вследствие сжатия воздухом. В последней фазе движения ударной части вниз вследствие дополнительного сжатия топливно-воздушной смеси происходит ее воспламенение. Расширяющиеся вследствие сгорания топлива газы отбрасывают ударную часть вверх, откуда она снова падает, повторяя процесс. Молот выключают прекращением подачи топлива. Штанговые дизель-молоты не имеют принудительного охлаждения, в связи с чем в летнее время при температуре окружающего воздуха 25 °С они работают с получасовыми перерывами после каждого часа работы. Эти молоты обладают малой энергией удара — 3,2 и 65 кДж при частоте 50... 55 мин-1 и массе ударной части 240 и 2500 кг соответственно. Их применяют для забивки легких железобетонных и деревянных свай в слабые и средние грунты, а также для погружения шпунта при ограждении траншей, котлованов и т. п. В трубчатом дизель-молоте (см. рис. 21.9, б) ударной частью служит поршень 22, перемещающийся в направляющем цилиндре 21. Удары поршня воспринимаются шаботом 17, герметично посаженным в нижнюю часть рабочей секции цилиндра. Молот центрируют на свае штырем 16. Для пуска молота его поршень поднимают «кошкой» 20, подвешенной к канату 8, и сбрасывают. При движении вниз поршень отжимает рычаг 23, которым включается насос 14, впрыскивающий в цилиндр порцию топлива из полости 19. Смешиваясь с воздухом, топливо стекает в сферическую выемку в шаботе. При дальнейшем падении поршень перекрывает канал 18, сообщающий цилиндр с атмосферой, и сжимает воздух в замкнутом уменьшающемся объеме. От удара поршня о шабот топливно-воздушная смесь разбрызгивается и воспламеняется. Расширяющиеся при сгорании смеси газы подбрасывают поршень вверх, откуда он снова падает, сжимая воздух, удаляя отработавшие газы через канал 18 в атмосферу и повторяя процесс. После прекращения подачи топлива молот останавливается. Трубчатые дизель-молоты охлаждаются внешним воздухом или принудительно — водой. Они работают без перегрева при температуре окружающего воздуха до 30 "С в первом и до 40 °С — во втором случаях. Отечественная промышленность выпускает трубчатые дизель-молоты массой ударной части 500...5000 кг с энергией удара 15... 150 кДж при частоте ударов 43... 45 мин-1, в том числе для работа в условиях низких температур (до -60 °С). Эти молоты применяют для забивки железобетонных свай в любые нескальные грунты. 21.4. Вибропогружатели и вибромолоты 385 Вибропогружатель (рис. 21.10) представляет собой возбудитель направленных колебаний (см. рис. 19.8) вдоль оси сваи. Будучи соединенным со сваей посредством наголовника 4, он сообщает ей возмущающее периодическое усилие, которым, вместе с си- 13 Волков  Рис. 21.10. Низкочастотный (а) и высокочастотный (б) вибропогружатели лой тяжести сваи и вибропогружателя, преодолеваются сопротивления погружению сваи в грунт. Эффект погружения достигается благодаря тому, что за счет вибрации сваи относительно защемляющего ее грунта коэффициент трения на контактной поверхности этих тел резко уменьшается. Для увеличения амплитуды возмущающей силы вибропогружатели изготовляют многодебалансны- ми, состоящими из нескольких пар дебалансов 3 (см. рис. 21.10, а). Обычно дебалансы выполняют заодно с зубчатыми колесами 2, передающими движение от электродвигателя 1. Дебалансы вращаются синхронно навстречу друг другу. Корпус двигателя соединяют с вибровозбудителем жестко (низкочастотые вибропогружатели с частотой колебаний до 10 Гц) или через пружинные амортизаторы 5 (см. рис. 21.10, б) (высокочастотные вибропогружатели с частотой 16,6 Гц и более), снижая этим вредные воздействия вибрации на электродвигатель. Управляют вибропогружателями дистанционно. В пределах своего назначения — погружения свай в песчаные и супесчаные водонасыщенные грунты — вибропогружатели в 2,5—3 раза производительнее свайных молотов. Они удобны в управлении, не разрушают погружаемых ими строительных элементов. К их недостаткам относится ограниченная область применения и сравнительно небольшой срок службы электродвигателей из-за вредного влияния вибрации.  Вибромолоты (рис. 21.11) отличаются от вибропогружателей способом соединения корпуса вибровозбудителя с наголовником 6: через пружинные амортизаторы 5, которые позволяют корпусу вибровозбудителя совершать колебания с большими размахами, отрываясь от наголовника и ударяя бойком 3 по наковальне 4 при обратном движении. Обычно вибромолоты изготавливают бестрансмиссионными, сажая дебалансы 2 непосредственно на валы двух синхронно работающих электродвигателей, статоры которых установлены в едином корпусе 1. Важной особенностью работы вибромолотов является их способность к самонастройке — повышению энергии /дара с увеличением сопротивления погружению сваи, приводящей к увеличению жесткости системы свая — грунт. Выпускаемые отечественной промышленностью вибромолоты характеризуются энергией удара до 3,9 кДж при массе до 2850 кг. Вибромолоты применяют также для выдергивания свай и шпунтов, для чего используют специальные наголовники, у которых наковальню располагают над ударной частью, а вибромолот переворачивают на 180°. Контрольные вопросы

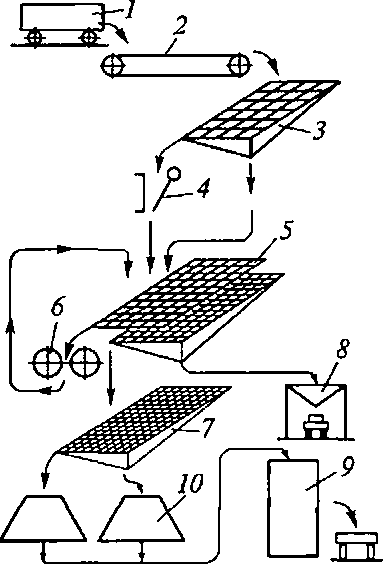

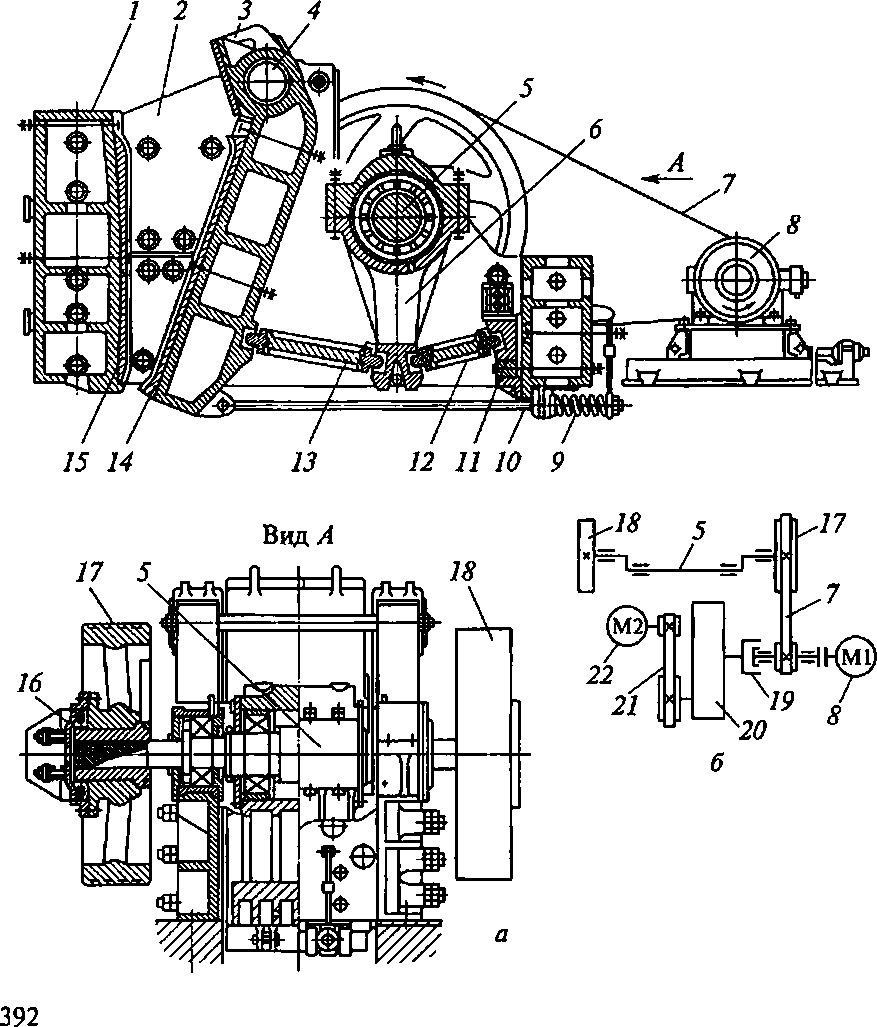

Глава 22. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПЕРЕРАБОТКИ КАМЕННЫХ МАТЕРИАЛОВ 22.1. Общие сведения Нерудные каменные материалы — гравий, щебень и песок — используют в строительстве в качестве заполнителей для изготовления бетонных и железобетонных изделий, сооружения частей зданий из монолитного бетона и железобетона, для устройства подстилающего слоя дорожного покрытия и в других случаях. Гравий и песок добывают из естественных отложений механическим и гидравлическим способами, а щебень — из естественного камня путем его дробления. Добываемые каменные материалы перерабатывают на камнедробильных и промывочно-сортировочных заводах, а затем, в виде готового продукта стандартного качества, доставляют потребителю. Качество гравия и щебня характеризуется зерновым составом, формой зерен, механической прочностью и содержанием засоряющих примесей. В зависимости от крупности зерен эти материалы разделяют на фракции, каждая из которых характеризуется минимальным и максимальным (средними по трем измерениям) размерами. По форме зерна бывают лещадными, у которых длина в три и более раз больше ширины, и кубообразными. В соответствии с действующими стандартами в полученном после обработки готовом продукте (гравии и щебне) допускается не более 15% лещадных зерен. Механическая прочность щебня определяется прочностью исходной горной породы: малой (до 80 МПа), средней (80... 150 МПа), высокой (150 ...250 МПа) и особо высокой (более 250 МПа) прочности. Пески по степени крупности зерен разделяют на крупные, средние и мелкие. В процессе переработки нерудных материалов для освобождения песка и в отдельных случаях щебня от глйнистых и других вредных примесей их промывают и обезвоживают. В результате обезвоживания снижается влажность материала до уровня, допускающего его транспортирование и предотвращающего смерзание в зимнее время. 22.2. Машины для измельчения (дробления) каменных материалов В процессе дробления наиболее крупные зерна исходного материала со средним размером DmM измельчаются до среднего разме- Раdmax- Отношение /=Dm3X/dmm называют степенью дробления. В зависимости от конечной крупности кусков дробления различают крупное (100...350 мм), среднее (40... 100 мм), мелкое (5...40 мм) дробление и помол (от 5 мм и ниже). Каменные материалы дробят раздавливанием, раскапыванием, ударом и истиранием. Для дробления материалов применяют дробилки, реализующие первые три метода, а для помола — мельницы, измельчающие материалы ударом и истиранием. Некоторые дробилки могут работать как дробилки и как мельницы (например, валковые дробилки). По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые и роторные, а мельницы — на барабанные, шаровые, бегунковые и вибрационные. В строительстве наибольшее применение имеют щековые, конусные и роторные дробилки. Мельницы являются специальным заводским оборудованием промышленности строительных материалов и в настоящем учебнике не рассматриваются. Дробление каменных материалов относится к наиболее древнему виду деятельности человека и восходит к 8 тысячелетию до нашей эры. Тогда человек для дробления использовал пест и ступку из камня. Позднее египтяне и китайцы использовали каменные жернова из двух камней, приводимых в движение ногой человека. Эти орудия применялись в основном в сельском хозяйстве и лишь отчасти в горном деле. Создание дробилок как машин относится к XIX в. В 1806 г. в Англии появились дробильные валки, в 1858 г. инженером Э. Влеком (США) были созданы щековые дробилки, получившие широкое распространение. В 1870-х гг. в США была создана конусная дробилка, внедренная в практику в 1886 г. инженером Гейтсом. В 1890-х гг. в США были созданы дробилки ударного действия, а в начале XX в. — конусные дробилки мелкого и среднего дробления. Дробилки характеризуются производительностью, размерами загрузочного и разгрузочного отверстий, диапазоном регулирования разгрузочной щели, конструктивной степенью дробления, определяемой как отношение ширины загрузочного отверстия к ширине разгрузочной щели, и наибольшим размером кусков в исходном материале, определяемым из условий их захвата дробящими органами и размером загрузочного отверстия. Материалы дробят в две — три, реже — в одну стадию. На каждой стадии дробления с использованием дробилок различных типов получают материал с требуемыми размерами частиц, которые отсеивают на грохотах, установленных перед дробилками. Дробилки последних стадий работают, как правило, в замкнутом цикле  Рис. 22.1. Типовая схема дро- бильносортировочной установки: 1 — вагонетка; 2 — пластинчатый конвейер; 3— колосниковый грохот; 4— щековая дробилка; 5и 7— виброгрохоты; 6 — валковая дробилка; 8 — бункер для песка и пыли; 9 — расходный бункер; 10 — склады товарного щебня с виброгрохотом. При этом материал крупнее заданного возвращается в ту же дробилку для повторного дробления (рис. 22.1). В щековых дробилках (рис. 22.2), применяемых для крупного и среднего дробления прочных и средней прочности пород на первичной и вторичной стадиях дробления, материал дробится в рабочей камере {камере дробления), ограниченной боковыми 2 и передней (неподвижной щекой) 1 стенками корпуса, а также дробящим органом — подвижной щекой 3, совершающей колебательные движения. При сближении щек материал разрушается дробящими плитами 14 и 15 с рифленой рабочей поверхностью, а при отходе подвижной щеки раздробленный продукт (с размерами, не превышающими ширины разгрузочной щели) гравитационно разгружается из рабочей камеры. По характеру движения подвижной щеки различают щековые дробилки с простым и со сложным качанием подвижной щеки. У дробилок со сложным качанием подвижной щеки (см. рис. 22.2, в) последняя подвешена эксцентрично к шейке приводного вала 5, а нижней частью она соединена с распорной плитой 12, упирающейся своим вторым концом в сухарь 11, регулируемый винтом 23. Ось шейки вала, на которую посажена подвижная щека, совершает круговые движения, а нижний конец щеки — круговые колебательные движения относительно гнезда распорной плиты 12 в сухаре 11. При такой кинематике материал дробится раздавливанием и истиранием. Исходная крупность материала составляет 210...510 мм. При дроблении прочных и абразивных материалов из-за истирающего воздействия дробящие плиты подвергаются повышенному износу. Кроме того, образуется большое количество каменной мелочи (пыли), идущей в отход. По этой причине дробилки со сложным качанием подвижной щеки пригодны, в основном, для дробления неабразивных пород. Однако благодаря сравнительно малой массе и габаритам, простоте конструкции эти машины в ряде случаев используют также для дробления прочных и абразивных материалов, в частности, на передвижных дробильно-сор- тировочных установках, где указанные выше преимущества имеют решающее значение. Цикличный характер работы щековых дробилок (максимальное нагружение при сближении щек и холостой ход при их расхождении) создает неравномерную нагрузку на двигатель, для выравнивания которой на приводном валу 5устанавливают шкив- маховик 17 (см. рис. 22.2, а—в), а на крупных дробилках, кроме того, маховик 18 (см. рис. 22.2, а и б). Шкив-маховик соединен с валом через фрикционную муфту 16(см. рис. 22.2, а), пробуксовывающую при перегрузках. Для пуска крупных дробилок применяют вспомогательный электродвигатель 22 (см. рис. 22.2, б), соединенный с валом основного двигателя через ременную передачу 21, зубчатый редуктор 20 и обгонную муфту 19. Основной двигатель 8 включается с некоторым запаздыванием по отношению к вспомогательному двигателю. Последний отключается, когда частота вращения вала основного двигателя достигнет частоты вращения выходного вала редуктора. Современные дробилки оснащают пружинными устройствами, предохраняющими элементы машины от поломок при попадании в камеру дробления недробимых включений. Их устанавливают либо на одной из распорных плит, либо встраивают в шкив в месте его соединения с приводным валом. Основными параметрами щековых дробилок являются: ширина В и длинаL приемного отверстия камеры дробления. Ширина В определяется максимальным размеромDmax загружаемых кусков: В = = 1,2Dmax. Отечественная промышленность выпускает щековые дробилки с размерами BxL от 160x250 до 1500x2100 мм. Производительность щековых дробилок mOScpLbn(B + Ь)С Aptga где П — производительность щековых дробилок, м3/ч; 5ср — средний ход подвижной щеки, м; b — ширина выходной щели при отходе подвижной щеки, м; п — частота вращения эксцентрикового вала, с-1; С — коэффициент, учитывающий кинематику движения подвижной щеки (для дробилок с простым движением щеки С = 0,85; со сложным движением С = 1); Dcp — средневзвешенный размер кусков исходного материала, м; a — угол захвата (угол между подвижной и неподвижной щеками).  |