Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

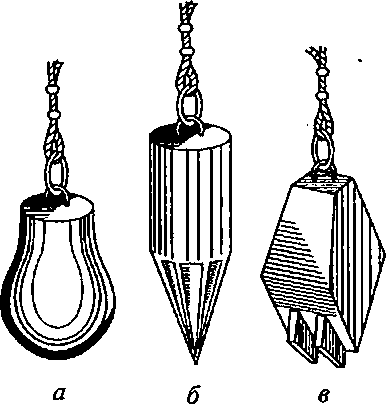

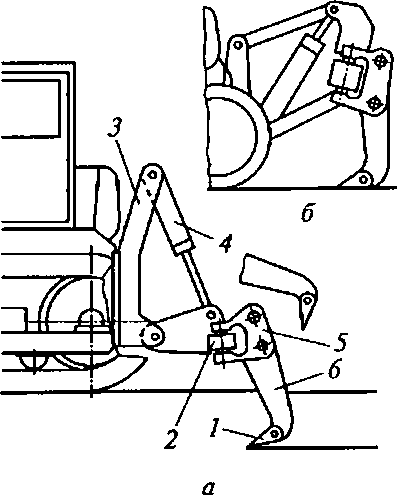

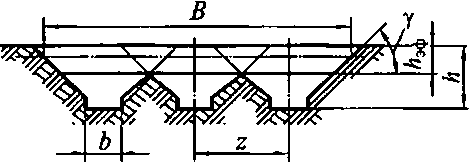

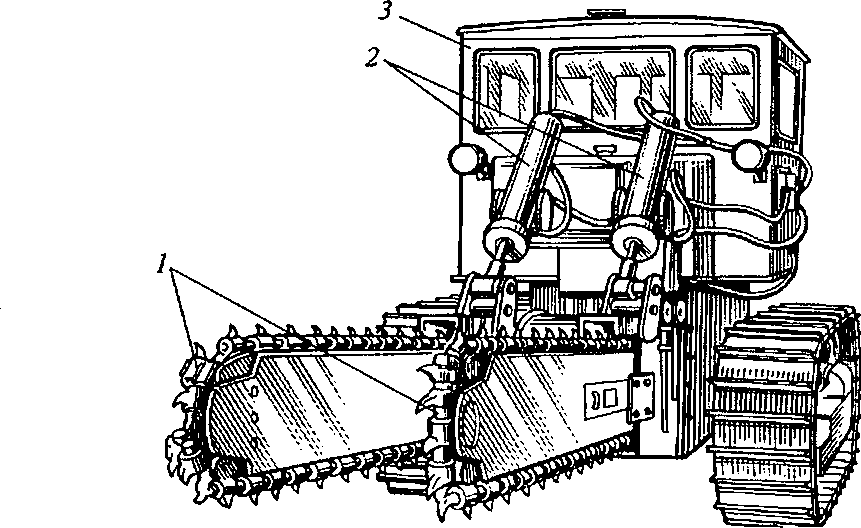

Корчеватель-собиратель (см. рис. 18.1, б) отличается от кустореза рабочим оборудованием — отвалом 7 с зубьями 8 в его нижней части. При работе отвал опускают на грунт, и машина, перемещаясь вперед на рабочей скорости с одновременным заглублением отвала, погружает средние зубья под пень, выдергивая его из земли целиком или частично после нескольких попыток. У некоторых моделей этих машин отвал может поворачиваться относительно рамы в вертикальной плоскости с помощью дополнительных гидроцилиндров, чем облегчается его разгрузка, а при корчевке пней обеспечивается хорошая избирательная способность по направлениям прилагаемых к пню усилий. Сопротивление пней корчеванию находится в прямой зависимости от диаметра пня и составляет от 18...20 до 180...210 кН при диаметрах от 100 до 500 мм соответственно. Полное тяговое усилие корчевателя в рабочем режиме складывается из усилий корчевания, сопутствующего ему разрыхления грунта и самопередвижения. Производительность корчевателей и кусторезов при сплошной расчистке определяют по формулам (16.1) —(16.3) производительности бульдозеров на планировочных работах, а при избирательной расчистке ее определяют по площади отдельно расчищенных участков с учетом потерь времени на перегоны машины от одного участка к другому. 18.2. Машины и оборудование для разработки мерзлых грунтов При продолжительности зимнего периода от трех до семи месяцев грунт промерзает на глубину 1 ...2,5 м. Многолетнемерзлые грунты и грунты сезонного промерзания покрывают более 90 % территории России. Годовой объем разрабатываемых в нашей стране мерзлых грунтов составляет около 1 млрд м3. Для непосредственной разработки мерзлых грунтов применяют некоторые модели траншейных экскаваторов, одноковшовых канатных экскаваторов с ковшами активного действия, зубья которых работают независимо от движения ковша в ударном, виброударном или в вибрационном режимах, гидравлические экскаваторы, оснащенные однозубыми рыхлителями или гидромолотами, землеройно-фре- зерные машин для послойной разработки мерзлых грунтов при строительстве дорог. Мерзлые грунты, обладающие повышенной прочностью и аб- разивностью по сравнению с грунтами немерзлого состояния, разрабатывают преимущественно в два этапа: сначала предварительно их разрыхляют, а затем перемещают или погружают в транспортные средства экскаваторами, бульдозерами и погрузчиками — общего назначения или модифицированными для работы в условиях низких температур. Наибольшее распространение в строительстве получили способы механического разрыхления и взрыва. Для разрушения мерзлых грунтов с промерзанием на глубину до 0,5...0,7 м применяют специальные снаряды в виде шар-молотов (рис. 18.2, а) массой 500 кг и более и клин-молотов (рис. 18.2, 6 и в) массой 2000...3000 кг, подвешиваемые на канатах грузовых лебедок гусеничных кранов и экскаваторов с крановым оборудованием. Снаряд поднимают лебедкой на высоту 6... 8 м и сбрасывают его на разрабатываемый грунт. Известны также специальные машины на базе гусеничного трактора, в которых вертикально перемещающийся снаряд движется в трубе. Способ разрушения мерзлых грунтов свободно падающим снарядом хотя и является наиболее простым, все же широкого распространения не получил из-за низкой производительности (4... 10 м3/ч), а также из-за повышенных динамических нагрузок, вредно воздействующих как на базовую машину, так и на близко расположенные коммуникации и сооружения. В настоящее время для подготовки к экскавации больших площадей и объемов мерзлых грунтов наиболее часто применяют навесные рыхлители и щеленарезные машины.  Рис. 18.2. Сменное оборудование для разработки мерзлых фунтов: а — шар-мсшот; 6 — клин-молот; в — клин-молот с зубьями Рыхлители (рис. 18.3) применяют для послойной разработки прочных грунтов, включая мерзлые, многолетнемерзлые и скальные, с последующей уборкой землеройно- транспортными или погрузочными машинами. Их применяют при рытье котлованов и широких траншей, устройстве выемок в гидротехничес ком строительстве, корыт под дорожное полотно, разработке мерзлых россыпей полезных ископаемых, на вскрышных работах. Различают основные и вспомогательные рыхлители. Основные рыхлители изготавливают как навесное оборудование к гусеничным или пневмоколесным тракторам, а вспомогательные агрегатируют с основным оборудованием ЗТМ и погрузчиков для рыхления плотных фунтов и слежавшихся материалов. Вспомогательные рыхлители позволяют повысить производительность и расширить область применения основного рабочего оборудования. Сменным рыхлительным оборудованием оснащают универсальные строительные гидравлические экскаваторы. В строительстве применяют также бульдозеры-рыхлители (см. рис. 16.6), у которых в равной мере используют как бульдозерное, так и рыхлительное рабочее оборудование. Эффективность работы основных рыхлителей зависит от тягово-сцепных свойств базовых тракторов. Наиболее выгодно их использовать для разработки многолет- немерзлых фунтов, трещиноватых и выветренных слоистых или низкопрочных горных пород (сланцев, ракушечников, бурых углей, апатитов, фосфоритов, песчаников, легких и средних известняков и т.п.). Как основные, так и вспомогательные рыхлители оборудуют одним или несколькими зубьями 6 (см. рис. 18.3, а), устанавливаемыми на поперечной балке 2 жестко или с возможностью незначительных угловых перемещений в плане через поворотные кронштейны 5, закрепленные на балке шарнирно. При трех зубьях их располагают на одной балке в ряд, при пяти зубьях — в два ряда по шахматной схеме. Зубья с поперечной балкой навешивают на базовый трактор через стойку 3 по схеме трехточечной или четырехточечной (параллелограммной) (см. рис. 18.3, б) подвесок, регулируя глубину пофужения зубьев одним или двумя гидроцилиндрами 4 (см. рис. 18.3, а). Параллелофаммная подвеска обеспечивает постоянство угла резания независимо от глубины пофужения зубьев, что по сравнению с трехточечной подвеской позволяет снизить рабочие сопротивления на зубьях, повысить производительность рыхлителя и увеличить срок службы сменных наконечников зубьев 1.  Рис. 18.3. Схемы навески рыхли- тельного рабочего оборудования Разрыхляют фунт заглубленными в него зубьями тяговым усилием перемещающегося на рабочей скорости фактора. Форма попе речного сечения, образованного после проходки рыхлителя выемки, приведена на рис. 18.4. Для работы в плотных грунтах выгоднее использовать однозубые рыхлители с жестким креплением зуба на поперечной балке, которые по сравнению с многозубы- ми рыхлителями реализуют большие усилия на одном зубе. С этой же целью в тех же условиях многозубые рыхлители переоборудуют в однозубые или снабжают их буферными устройствами, устанавливаемыми в верхней части среднего зуба, для работы с трактором-толкачом, также оборудованным буферным устройством в его передней части. При разработке слоистых горных пород и вялых пластично-мерзлых грунтов, а также рыхления корки мерзлого грунта на зубья устанавливают уширители, благодаря чему увеличивается ширина рыхления за каждый проход и повышается производительность машины. Отдельные модели рыхлителей оборудуют дистанционными системами регулирования угла резания и изменения вылета зуба для выбора оптимального в конкретных условиях режима работы рыхлителя. Техническая производительность рыхлителя Пт = 3600 Bh^L/tu, где Пт — техническая производительность, м3/ч; В — средняя ширина полосы рыхления за один проход при многозубом рыхлителе (см. рис. 18.4) или между двумя смежными проходами при од- нозубом рабочем органе, м; й.^ — эффективная глубина рыхления (до вершин гребешков ненарушенного массива), м; L— длина пути рыхления, м; /ц — продолжительность рабочего цикла, с. Обычно йэф = (0,6...0,8)й (А — средняя глубина погружения зубьев в грунт). Продолжительность рабочего цикла определяют следующим образом: при разработке грунта продольными проходками с разворотами на концах захваток /ц = 3,6L/vp + (п + /у; при работе по челночной схеме Гц = 3,6L(l/vp + l/vxx) +ty,  Рис. 18.4. Поперечное сечение выемки после проходки рыхлителя где tip и i>3 х — скорости соответственно рабочая и при движении задним ходом, км/ч (для тракторов с гидромеханическими передачами vp = 1,7...3,2 км/ч; i/3x = 7,5... 14,5 км/ч; с механическими — vp = 2,35...3,2 км/ч; v3X = 7,6...8,5 км/ч); ta и /у — продол жительности поворота для движения в обратном направлении и управления, с. Продолжительность поворота определяют расчетом в зависимости от ситуационных условий, а продолжительность управленияty = 7... 8 с. При разработке высокопрочных грунтов перекрестным способом (в двух взаимно перпендикулярных направлениях) производительность определяют раздельно для продольных и поперечных проходов, а затем находят ее среднее значение. Повысить производительность рыхлителя и улучшить его тяго- во-сцепные свойства можно за счет рационального выбора направления рабочего движения под уклон, резервирования части неубранного после предшествующих проходок грунта или породы слоем 5...7 см, удаления снежного покрова перед разрыхлением мерзлых грунтов для улучшения сцепления движителя, совместной работы с тракторами-толкачами. В последнем случае энергозатраты увеличиваются примерно в 2 раза, а производительность — в 3 — 4 раза. Из щеленарезных машин наибольшее распространение в строительстве получили баровыемашины (рис. 18.5), рабочее оборудование которых состоит из одного или двух цепных баров 1 врубовых машин, приводимых в движение через механическую трансмиссию от двигателя базового гусеничного трактора 3. В рабочее положение и обратно бары переводятся гидроцилиндрами 2. Баровые цепи, оснащенные резцами, прорезают в грунте щели шириной 0,14 м глубиной до 2 м. Оконтуренные с двух сторон прорезанными щелями полосы грунта разрабатываются затем одноковшовыми экскаваторами  Рис. 18.5. Двухбаровая щеленарезная машина fjjw экскаваторами непрерывного действия. Рабочая скорость движения машины при глубине промерзания до 1 м — около 60 м/ч. Контрольные вопросы

! 5. Какие машины и оборудование применяют для предварительного разрушения (разрыхления) мерзлых фунтов?

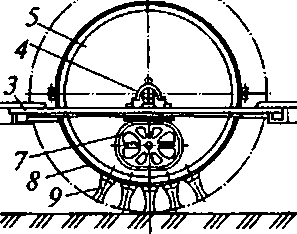

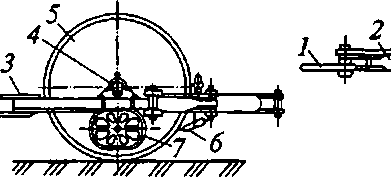

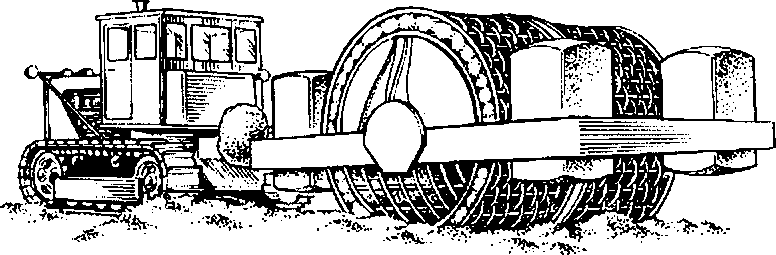

WHIIlin alninm* ^сэр <НГ"П   в 1 2 Рис. 19.1. Прицепные катки с металлическими вальцами (а и б) и схема соединения катков для работы в сцепе (в) б a или с установленными на их рабочей поверхности в шахматном порядке кулачками 9 (см. рис. 19.1, б) (кулачковые вальцы), которые приваривают непосредственно к обечайке вальца или к полубандажам 8. От налипшего на рабочую поверхность грунта гладкие вальцы очищают скребком 6, закрепленным на раме, а междурядья кулачков — штырями, собранными на общей балке, прикрепленной к раме вместо скребка. Прицепные катки с металлическими вальцами перемещают по уплотняемой поверхности за тягачом, обычно трактором, с разворотами на концах захваток для возвратного движения или челночным способом, для чего тягач перецепляют на противоположную сторону катка. Для укатки грунтов на обширных площадях используют сцепы из 2...5 катков и более, объединенных траверсами (см. рис. 19.1, в). Гладкие катки уплотняют грунт слоями 0,15...0,2 м без разрыхления его поверхности или с незначительным разрыхлением на глубину 1... 3 см (в несвязных грунтах). Их применяют преимущественно для прикатки в 1...2 прохода поверхностей, уплотненных другими катками. Скорости передвижения катков не влияют на изменение плотности грунтов, но при повышенных скоростях из- за больших сдвигающих усилий на контактной поверхности формируется менее прочная структура грунта. Рациональные скорости перемещения гладких катков составляют 1,5...2,5 км/ч на первом и двух последних проходах и 8... 10 км/ч на промежуточных проходах. По сравнению с работой в односкоростном режиме производительность катков при этом увеличивается примерно в 2 раза. Кулачковые катки уплотняют грунт внедряемыми в него кулачками, а на первых проходах также поверхностью вальца. По мере уплотнения грунта кулачками на глубине при каждом новом проходе их погружение в грунт уменьшается, вследствие чего валец теряет контакт с уплотняемой поверхностью. Из-за высоких контактных давлений в конце уплотнения кулачки будут немного погружены в грунт, вследствие чего на его поверхности останется разрыхленный слой, который при необходимости прикатывают гладкими вальцами. В отличие от работы гладких катков, когда от прохода к проходу уплотненный слой наращивается от поверхности вглубь, кулачки начинают уплотнение на глубине, наращивая его в направлении к поверхности. Кулачковые катки применяют только для уплотнения рыхлых связных грунтов. При уплотнении ими несвязных и малосвязных грунтов происходит выброс грунта кулачками вверх и в стороны, вследствие чего практически невозможно достигнуть требуемой плотности. Решетчатые катки (рис. 19.2) с обечайками, изготовленными из прутков в виде решетки с квадратными ячейками, работают подобно кулачковым каткам. Внедряясь в грунт прутками, решетчатые катки уплотняют его, начиная с глубинных слоев. Их применяют для уплотнения комковатых и переувлажненных связных грунтов, включая разрыхленные мерзлые и скальные крупнообломочные грунты. Прицепной пневмоколесный каток (рис. 19.3, а и б) состоит из рамы 3 с дышлом 2 и сцепным устройством 1 для соединения с тягачом (трактором или автомобилем), четырех-пяти пневматических колес 5, соединенных с рамой одной осью (см. рис. 19.3, а) или через балансиры (рис. 19.3, б) и одного 4 или нескольких 7 (по числу колес) балластных ящиков. В последнем случае балластные ящики соединены между собой передней 6 и задней 8 поперечными балками, а ось каждого колеса крепится к днищу соответствующего балластного ящика так, что в зависимости от неровностей укатываемой поверхности с грунтом контактируют все колеса катка (рис. 19.3, в). Пневмоколесные катки применяют для уплотнения как грун- .тов, так и гравийных и щебеночных оснований, а также черных смесей асфальтобетона. Преимуществом этих катков перед катками с металлическими вальцами является то, что при укатке камен-  Рис. 19.2. Решетчатый каток  в Рис. 19.3. Прицепные пневмокатки (а и б) и схема перекатывания колес с независимой подвеской по неровностям поверхности грунта (в) ных материалов они не измельчают их. Требуемая степень уплотнения достигается за 5... 10 проходов при рабочих скоростях передвижения 11... 15 км/ч. Для уплотнения грунтов более эффективны шины большого диаметра с большей допустимой нагрузкой на каждую шину. Катки с автомобильными шинами используют, в основном, для уплотнения малосвязных и среднесвязных грунтов, а с авиационными шинами повышенного давления — для уплотнения тяжелых суглинков и глин высокой связности. 19.3. Полуприцепные, самоходные и комбинированные катки |