Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

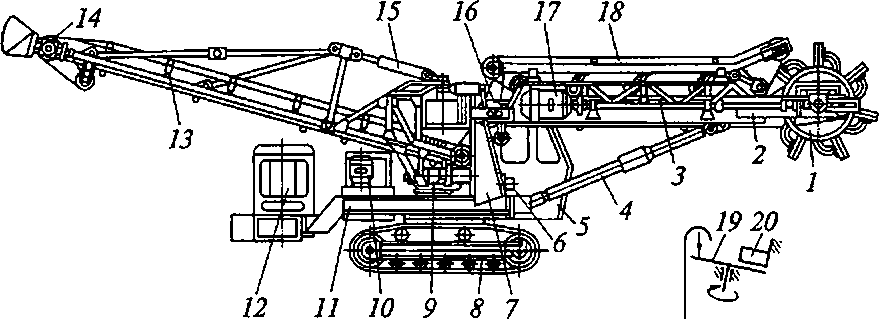

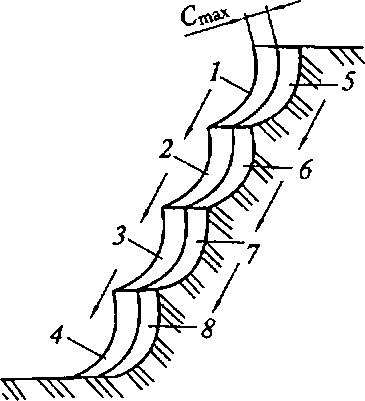

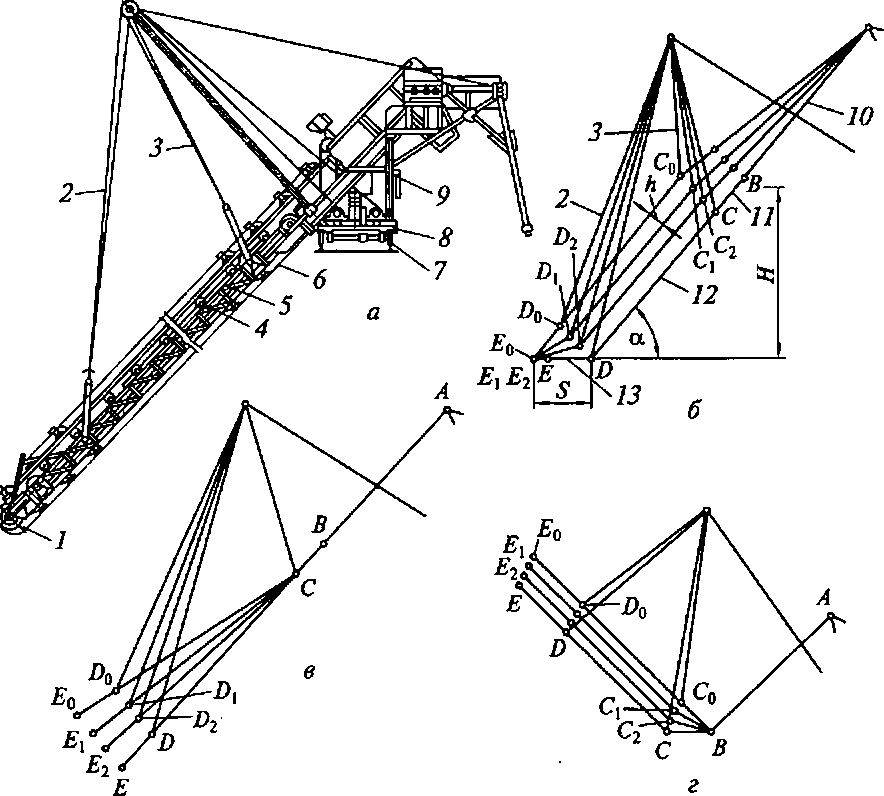

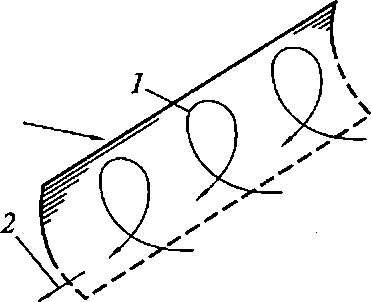

Строительные дизель-электрические роторные экскаваторы (см. рис. 15.5, а), изготовленные на базе одноковшовых экскаваторов 4-й и 6-й размерной группы, разрабатывают грунты выше уровня стоянки до 7,5 м и ниже этого уровня до 3,5 м при радиусе копания до 11,5 м и технической производительности в грунтах 1-й категории до 550 м3/ч. По удельной энергоемкости эти машины находятся на уровне лучших экскаваторов непрерывного действия (0,22...0,24 (кВт ч)/м3). В конструкциях роторных стреловых экскаваторов, в отличие от базовых одноковшовых, сохранены ходовое 8 и опорно-поворотное устройства, частично или полностью поворотная платформа 11, на которой расположена силовая дизель-генераторная установка 12  ^ б Рис. 15.5. Роторный экскаватор поперечного копания (обычно в хвостовой части с целью ее уравновешивания), насосная станция 6, механизм поворота 10, кабина 5 с органами управления и две стойки-пилоны 7. В верхней части пилонов шарнирно закреплена стрела 2 с ротором 1 на конце и приемным ленточным конвейером 3, расположенным вдоль стрелы. Для работы на ярусах различных уровней стрела может поворачиваться в вертикальной плоскости гидроцилиндром 4. Ротор с ковшами по его периферии и тарельчатый питатель 19 (см. рис. 15.5, б) для перегрузки грунта на приемный конвейер приводятся во вращение электродвигателем /7(см. рис. 15.5, а) через систему карданных валов и зубчатых передач, а приемный конвейер — мотор-барабаном 16 со встроенными в него электродвигателем и редуктором. Отвальный конвейер 13 опирается на центрально установленный подпятник 9 и может поворачиваться относительно него в плане посредством индивидуального электропривода. Вертикальное положение отвального конвейера регулируют гидроцилиндром 15. Приводится отвальный конвейер мотор-барабаном 14 на его дальнем конце. При разработке грунта верхним копанием (выше уровня стоянки) существует несколько технологических схем, по одной из которых машину располагают перед забоем на расстоянии вылета стрелы. Отвальный конвейер устанавливают по высоте и в плане в положение разгрузки (в отвал или в транспортное средство). Вертикальным перемещением стрелы при вращающемся роторе или перемещением всего экскаватора на забой при фиксированной стреле ротор заглубляют в грунт на высоту яруса 1 (рис. 15.6). Фиксируя в этом положении стрелу одновременным поворотом платформы и вращением ротора при движении ковшей снизу вверх разрабатывают грунт, отделяя его от массива и вынося ковшами вверх, разгружают грунт на тарельчатый питатель 19 (см. рис. 15.5, б) в виде наклонного вращающегося диска. С помощью скребка 20 грунт ссыпается с питателя на приемный конвейер, транспортируется к центральной части платформы и перегружается на отвальный конвейер, которым выносится и разгружается в транспортное средство или в отвал.  Рис. 15.6. Схемы разработки забоя роторным экскаватором В конце поворотного перемещения платформы, ограниченного шириной захватки забоя, ротор со стрелой опускают до уровня следующего яруса 2 (см. рис. 15.6) и реверсивным движением поворотной платформы при прежнем вращении ротора повторяют экскавацию грунта. После разработки последнего яруса 4, юще всего соответствующего уровню стоянки экскаватора, машину перемещают в направлении к забою на новую стоянку и повто- эяют землеройный процесс (5—8). Для работы нижним копанием ковши на роторе переставляют, поворачивая их на 180° для возможности разработки грунта вращением ротора в обратном направлен™. Опустив стрелу, грунт разра- эатывают по описанной выше схеме для верхнего копания. Для надежного транспортирования грунта круто наклоненным приемным сонвейером используют прижимной конвейер 18 (см. рис. 15.5, а), который устанавливают над приемным конвейером. Грунт перемещается между лентами двух конвейеров, рабочие ветви которых движутся в одном направлении. Техническую производительность роторных экскаваторов определяют по формуле (15.1) при коэффициенте наполнения k^ = 0,9... 1,2. Цепные экскаваторы поперечного копания (рис. 15.7) применяет для добычи строительных материалов, в основном глины в карь-  Рис. 15.7. Цепной экскаватор поперечного копания: 1 — конструктивная схема; схемы копания — нижним параллельным (6), нижним веерным (в) и верхним параллельным (г) ерах кирпичных заводов. Их производительность достигает 45 м3/ч при глубине карьера до 8,5 м. Энергоемкость разработки грунта составляет 0,39... 1,33 (кВт-ч)/м3. Базовая часть машины состоит из нижней рамы 9, рельсо-колесного ходового оборудования 7 и механизмов привода ковшовой цепи, ходового устройства, подъема и опускания ковшовой рамы с питанием электропривода от электрической сети. В процессе работы экскаватор перемещается по рельсам вдоль разрабатываемого карьера. Рабочий орган, состоящий из П-об- разной ковшовой рамы 5, подвешенной к стойке базовой части через два полиспаста 2 м 3, ковшовой цепи 6, приводного вала со звездочками, натяжных колес 1 и поддерживающих роликов 4, установлен поперек перемещения экскаватора. Выносимый из забоя грунт разгружается в бункер или на отвальный конвейер. Ковшовая рама состоит из четырех шарнирно сочлененных участков: верхней 10 (си. рис. 15.7, б) и нижней 12 рам, верхнего 11 и нижнего 13 планирующих звеньев. С помощью полиспастов 2 и 3 можно получить различные конфигурации ковшовой рамы, которыми обеспечиваются требуемые схемы как нижнего (см. рис. 15.7, б, в), так и верхнего (см. рис. 15.7, г) копания. Техническую производительность цепных экскаваторов поперечного копания определяют по формуле (15.2) при коэффициенте наполнения ковшей кн - 0,7... 1,2 (меньшие значения для плотных, большие — для слабых грунтов). Контрольные вопросы

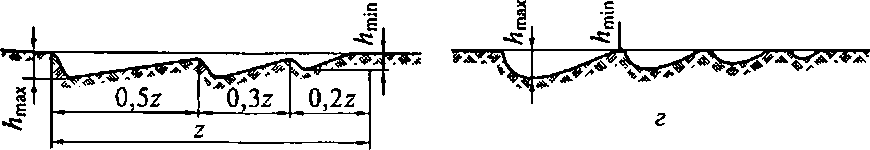

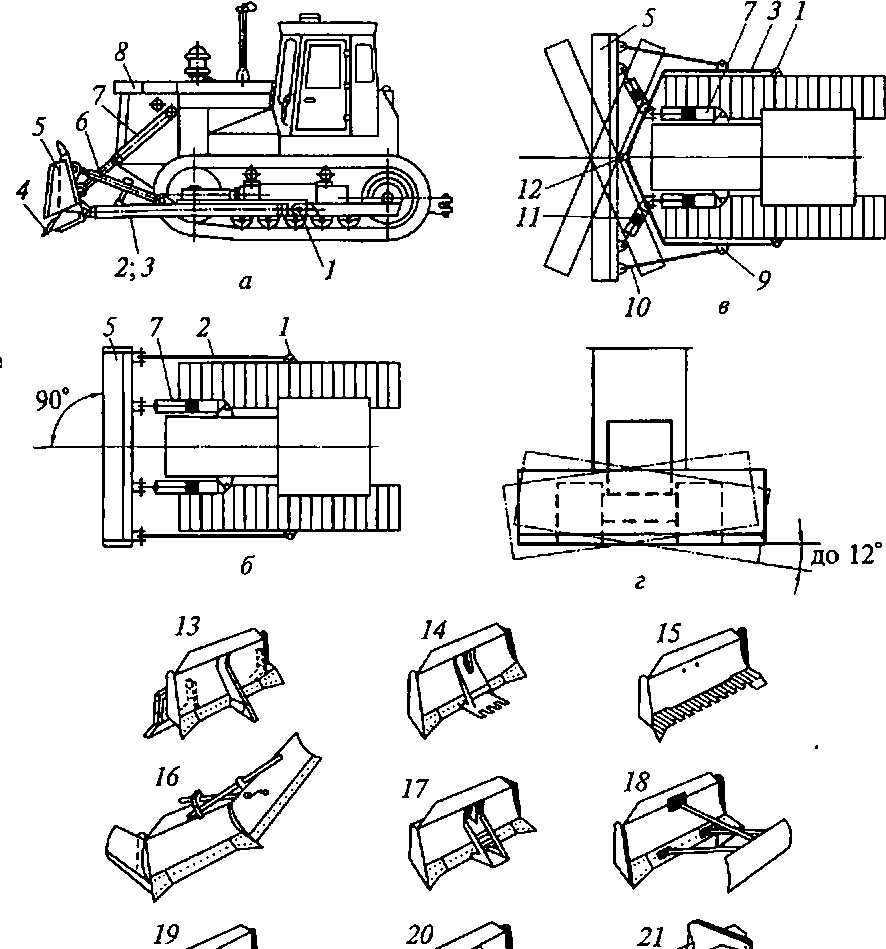

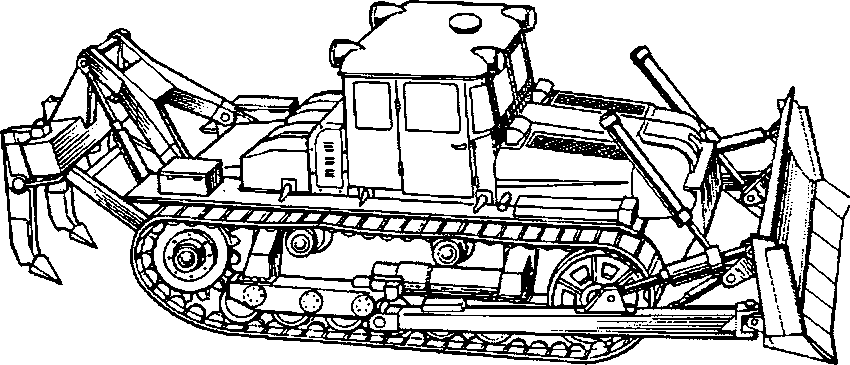

Глава 16. ЗЕМЛЕРОЙНО-ТРАНСПОРТНЫЕ МАШИНЫ 16.1. Общие сведения Землеройно-транспортными (ЗТМ) называют строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом. Основными рабочими операциями ЗТМ являются: послойная разработка грунта, его транспортирование и укладка в основание строительного объекта или отвал, а также планировка земляных поверхностей. В зависимости от вида рабочего органа различают ковшовые (скреперы) и отвальные (бульдозеры, автогрейдеры, грейдер-элеваторы) ЗТМ. Эти машины отличаются простотой конструкцией, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при рытье котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах. Рабочий процесс включает два характерных режима: тяговый и транспортный. Исключение составляют грейдер-элеваторы, работающие только в тяговом режиме. На тяговом режиме работают при копании грунта, а на транспортном — при его перемещении к месту отсыпки. Продолжительность тягового режима от общего времени рабочего процесса составляет у скреперов 10... 20 %; у бульдозеров, работающих на послойной разработке грунтов 20...25 %; у бульдозеров и автогрейдеров на планировочных работах 75... 80 %. Эффективность тягового режима зависит от способности машины передвигаться без буксования при повышенных сопротивлениях, а транспортного режима — в основном, от скоростных качеств машины, ее проходимости и маневренности. Чаще ЗТМ при работе передвигаются по грунтовым и снежным дорогам, свежесрезанным и рыхлым насыпным грунтам. С повышением влажности грунта условия работы ЗТМ ухудшаются. 16.2. Скреперы Скреперами разрабатывают грунты I и II категории непосредственно, а грунты III и IV категории — после их предварительного разрыхления. Они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов. Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями. Рабочий цикл скрепера включает копание (отделение грунта от массива и заполнение им ковша), транспортирование грунта в ковше к месту укладки, его отсыпку и возвращение машины на исходную позицию следующего рабочего цикла. Средняя дальность возки грунта скрепером колеблется от 0,3 до 2...3 км при ковшах вместимостью соответственно 5...46 м3. Удельный расход энергии составляет 3,2...6 (кВтч)/м3. Главным параметром скрепера является вместимость ковша, в соответствии с которой различают скреперы малой (до 4 м3), средней (5... 12 м3) и большой (15 м3 и более) вместимости. Скрепер состоит из тягача и рабочего оборудования, по способу соединения которых различают прицепные (рис. 16.1,а), полуприцепные (рис. 16.1, б) и самоходные (рис. 16.1, в) скреперы. У прицепных скреперов сила тяжести рабочего оборудования вместе с грунтом полностью передается на опорную поверхность через собственные ходовые устройства, а полуприцепные скреперы часть этой нагрузки передают на тягач. Обычно прицепные скреперы опираются на две ходовые оси. Существуют также одноосные прицепные скреперы (рис. 16.1, г), у которых центр масс груженого скрепера расположен над ходовой осью. Тяговое усилие обеспечивается гусеничным (см. рис. 16.1, а и г), колесным одноосным (см. рис. 16.1, в) или двухосным (см. рис. 16.1, б) тягачом. У скреперов большой вместимости иногда приводными делают также задние колеса, оборудованные встроенным в них электрическим или гидравлическим приводом (мотор- колесо), состоящим из электродвигателя или гидромотора и планетарного редуктора. Рис. 16.1. Схемы соединения скреперов с тягачом б г Первые колесные скреперы с конной тягой появились в 70-х гг. XVIII в., а в конце XIX в. скреперы были установлены на одноосный ход с металлическими колесами. Для управления положением ковша в рабочем и транспортом режимах использовалась рычажная система. В качестве тягача использовался колесный трактор. В 1910 г. Т.Шмейзером (США) был создан скрепер с ковшом вместимостью 5,4 м3 с гидравлическим управлением ковшом, приводимым в движение от колес трактора. Дальнейшее развитие конструкций скреперов шло по пути совершенствования ковшей и их систем управления. В нашей стране массовое применение получили скреперы на конной тяге при строительстве Туркестано-Сибир- ской дороги в 20-х гг. прошлого столетия, на Башжелдорстрое и других строительных объектах. В 30-е гг. были созданы скреперы с ковшами вме стимостью 5 м3 с гидравлическим управлением и 6 м3 с канатным управлением для работы с тракторами мощностью 48 кВт Челябинского тракторного завода. К концу 50-х гг. вместимость скреперного ковша уже достигла 46 м3 при мощности тягача 440 кВт. Устройство и принцип работы скрепера рассмотрим на примере его самоходной модели (рис. 16.2, а). Одноосный тягач 9соединен с рабочим оборудованием сцепным устройством 8 в виде двух цилиндрических шарниров, позволяющих тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Рабочее оборудование включает в себя ковш 15, опирающийся задней частью на колеса 16, а передней соединенный упряжными шарнирами 14 с боковыми брусьями 13 тяговой рамы, которая своей передней балкой 7 опирается на тягач. Ковш ограничен днищем и боковыми стенками, а в задней части — выдвижной стенкой 2, перемещаемой при разгрузке ковша гидроцилиндрами 1. В передней части ковш закрывается заслонкой 4 с помощью гидроцилиндров 3. б  Рис. 16.2. Самоходный скрепер: а — общий вид; б — схема рулевого управления Для разработки грунта переднюю заслонку приподнимают и, перемещаясь на рабочей скорости, гидроцилиндрами 5 опускают ковш, заглубляя его в грунт. При этом нижний обрез заслонки должен находиться примерно на уровне земли. После заполнения ковша его поднимают, закрывают заслонкой и на транспортной скорости перемещают к месту разгрузки. Чаще скреперы используют для отсыпки грунта в насыпи, для чего после выезда на насыпь ковш опускают, оставляя щель между ножами и поверхностью передвижения, открывают заслонку и, передвигаясь на малой скорости, задней стенкой выталкивают грунт из ковша. При этом задние колеса, перекатываясь по свежеотсыпанному грунту, уплотняют его. Поворот тягача относительно ковша осуществляют с помощью гидроцилиндров 6, рабочие полости которых соединены по схеме (рис. 16.2, б), согласно которой поршневая полость каждого гидроцилиндра соединена со штоковой полостью другого гидроцилиндра. Рабочая жидкость поступает от насоса к гидроцилиндрам через гидрораспределитель 18, управляемый винтовой парой 17 от рулевой колонки. Гидроцилиндры шарнирно соединены своими Гильзами с хребтовой балкой, а штоками — с тягами 10. Другие модели скреперов отличаются от описанной способом соединения рабочего оборудования с тягачом, устройством и приводом передней заслонки, конструкцией ковша и его подвеской, обеспечивающей отличные от описанного способы разгрузки: самосвальной — опрокидыванием ковша вперед или назад, полупринудительной — опрокидыванием донной части ковша и задней стенки, способных перемешаться относительно шарниров на боковых стенках, щелевой — путем раздвижки днища и т. п. Наиболее энергоемкой является операция копания грунта. Ковш заполняется номинальным объемом грунта, равным его геометрической вместимости 6... 15 м3, на длине 9... 15 м при средней толщине стружки 0,09...0,16 м при разработке глин и 0,2...0,35 м при разработке песков. Для заполнения ковша «с шапкой» (выше его геометрической вместимости) длина пути копания увеличивается в среднем на 20 %. Ковш наполняется лучше при движении скрепера под уклон. При постоянной толщине стружки (рис. 16.3, а) и постоянной скорости передвижения тяговая способность скрепера реализуется полностью лишь в конце копания. С целью сокращения длительности этой операции за счет использования резерва тяги в течение всей операции при разработке связных грунтов применяют клиновой способ (рис. 16.3, б) — максимально возможное по тяговому усилию заглубление ковша в начале операции с постепенным Длина пути набора z

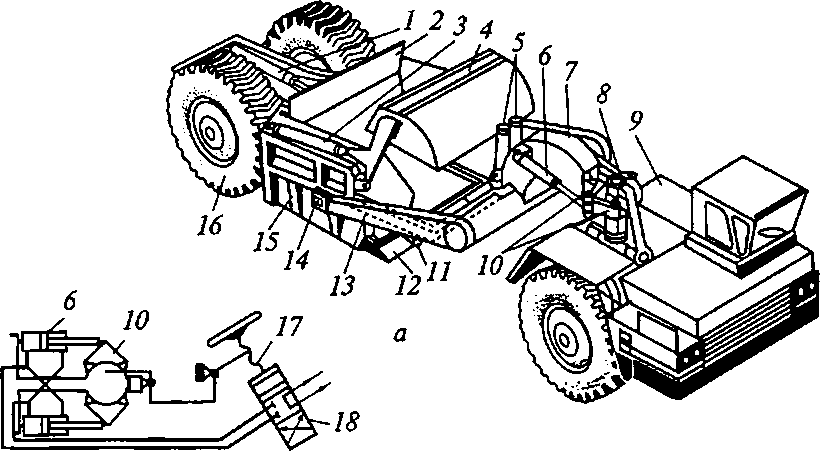

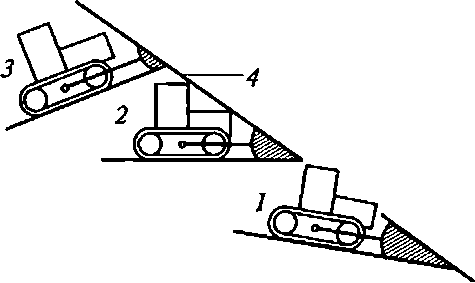

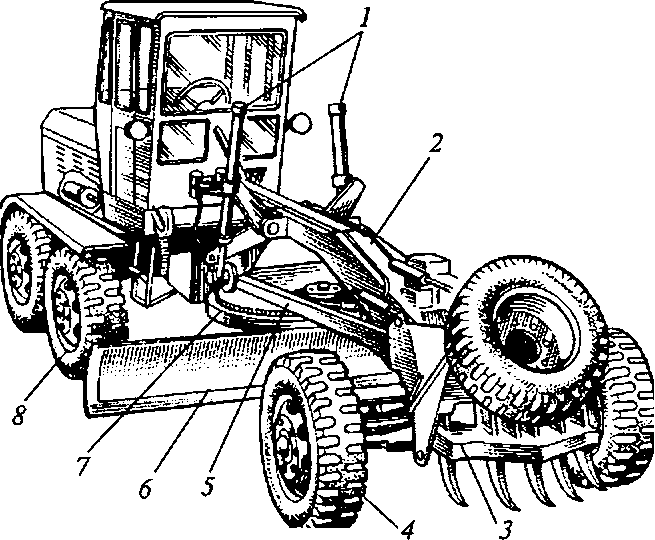

в Рис. 16.3. Продольный профиль выемок, образованных скреперами выглублением по мере его заполнения. Удовлетворительные результаты дает гребенчатый способ (рис. 16.3, в) при разработке суглинистых и глинистых грунтов, а также клевковый способ (рис. 16.3, г) при разработке сухих песков и супесей. Основным недостатком разработки прочных грунтов является ограниченная возможность проталкивания грунта в ковш через слой находящегося там грунта в заключительной стадии заполнения ковша. Вследствие этого тяговая способность скрепера может исчерпаться прежде чем заполнится ковш. Более эффективно заполняются ковши со ступенчатыми 11 и 12 (см. рис. 16.2, а) или полукруглыми, выступающими в средней части ножами, где грунтовая стружка имеет большую толщину. Лучшие результаты дает принудительная загрузка, для чего в передней части ковша устанавливают скребковый элеватор (рис. 16.4) или шнеки, которые отделенный от массива грунт забрасывают в ковш. Такая загрузка повышает наполнение ковша в среднем на 20 %. Повысить наполняемость ковша можно за счет увеличения тягового усилия путем применения толкачей, в качестве которых используют оборудованные буферами тракторы или бульдозеры. При копании толкач заходит в хвост скрепера и, упираясь в его буфер (за задними колесами), сообщает ему дополнительное тяговое усилие. Это позволяет обычно увеличивать толщину стружки в среднем до 40 %. Толкачи эффективно применяют при бригадной работе нескольких скреперов. В зависимости от вместимости ковша и дальности возки один толкач может обслуживать 2... 16 скреперов, оставаясь все время в зоне разработки грунта. Еще более эффективно использование скреперных поездов, состоящих из двух самоходных скреперов, соединяемых на время копания управляемым сцепным устройством. Сначала совместным тяговым усилием двух тягачей заполняется передний скрепер, а затем задний, после чего скреперы разъединяются и движутся к месту отсыпки грунта раздельно. При таком способе ковши могут быть наполнены более чем на 10 % выше их геометрической вместимости. При работе в транспортном режиме груженые скреперы преодолевают уклоны до 12... 15 %, а с порожним ковшом до 15... 17 %■ Предельная крутизна спусков для груженых скреперов составляет 20 — 25%, с порожним ковшом — 25 ...30%, меньшие значения  для самоходных, большие для прицепных скреперов. Крутые подъемы груженые скреперы преодолевают с помощью толкачей. Техническую производительность скреперов определяют как Пт = 3600qk„/(/цЛр), где q — геометрическая вместимость ковша, м3; кн — коэффициент наполнения ковша (в среднем для скреперов без толкачей при |разработке песков — 0,6...0,9; глин — 1... 1,1; супесей и суглинков — 1,1... 1,2; черноземов — 1,1... 1,25); /ц — продолжительность рабочего цикла, с; кр — коэффициент разрыхления грунта. Продолжительность рабочего цикла к = 3,6 [/к/vK + lTT/vTr+ lp/vp + Uvrn] +tnn, где /к, /тг, /р и /тп — длины путей соответственно при копании, передвижении груженого скрепера, разгрузке и передвижении порожнего скрепера, м; vK, vn, vp и vm — скорости передвижения на этих путях, км/ч; tn — продолжительность одного поворота, с (в среднем 12 ... 15 с); п — число поворотов за рабочий цикл. Длины путей копания и разгрузки 4 = дкн/(Вссркр); /р = qky,/(Bh), где В — ширина ковша, м; сср — средняя толщина грунтовой стружки, м; h — толщина слоя отсыпки грунта, м. Длины путей ljг и /тп, а также число поворотов п определяют в Соответствии со схемой передвижения скрепера. Скорость г>кв среднем составляет 0,65...0,8 паспортной скорости тягача на первой Передаче, a vp — примерно 0,75 паспортной скорости. Эксплуатационная производительность Пэ = Пт£в, Згде кв — коэффициент использования скрепера во времени (в среднем при расчете сменной, месячной и годовой производительности соответственно равен 0,8...0,9; 0,5...0,65; 0,4...0,5). 16.3. Бульдозеры Основное назначение бульдозера — послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150 м). Бульдозеры применяет для выполнения следующих работ: снятия плодородного поверхностного слоя грунта при подготовке строительных площадок; перемещения грунта в зону действия одноковшового экска- ;йатора при погрузке его в транспортное средство или отвал; разработки неглубоких каналов с транспортированием грунта в отвалы; зачистки пологих откосов; сооружения насыпей из резервов; Планировочных работ при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс; по устройству и содержанию в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок; для разработки грунта на косогорах; по обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах; штабелирования и перемещения сыпучих материалов; подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега; вскрышных работ, а также использования их в качестве толкачей скреперов. Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств. По номинальной силе тяги и мощности двигателей различают бульдозеры малогабаритные с силой тяги до 25 кН и мощностью до 45 кВт, легкие — 25... 135 кН и 45... 120 кВт, средние - 135.„200 кН и 120... 150 кВт, тяжелые — 200...300 кН и 150...225 кВт и сверхтяжелые — более 300 кН и 225 кВт. Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин. Бульдозер (рис. 16.5, а) состоит из базового пневмоколесного или гусеничного трактора 8 и навесного рабочего оборудования в виде отвала 5 с цилиндрической рабочей поверхностью и ножами 4 в его нижней части, соединенного с базовым трактором шарнирами 1 через два толкающих бруса 2 или универсальную раму 3 (рис. 16.5, в), и гидравлической системы управления отвалом. Отвал на толкающих брусьях (рис. 16.5, а и б) имеет боковые стенки и установлен режущей кромкой ножей перпендикулярно продольной оси машины. Наклон отвала в вертикальной плоскости регулируют раскосами 6 либо путем изменения их длины, либо положения места их крепления к отвалу или толкающим брусьям. Управляют отвалом при его переводе из транспортного положения в рабочее и наоборот одним (малогабаритные бульдозеры) или двумя гидроцилиндрами 7, питаемыми рабочей жидкостью от гидравлической системы базового трактора. Бульдозеры с таким отвалом, называемым неповоротным, используют, в основном, на послойной разработке грунтов. У некоторых моделей бульдозеров предусмотрена регулировка наклона отвала в вертикальной плоскости (перекос) гидроцилиндром, изменением длины одного раскоса или места его крепления (рис. 16.5, г). Рабочий цикл бульдозера с неповоротным в плане отвалом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом — образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.  д Рис. 16.5. Бульдозер: а — вид сбоку; б — вид в плане на бульдозер с неповоротным отвалом; в — то же, с поворотным отвалом; г — перекос отвала; д — сменные рабочие органы При копании бульдозер перемещается на рабочей скорости, обычно соответствующей первой передаче, с целью получить возможно большее тяговое усилие. Для сокращения продолжительности копания желательно предельно сокращать путь копания, Для чего грунт следует разрабатывать с возможно большей толщиной стружки, которая в слабых грунтах обычно ограничена ходом поршня гидроцилиндра заглубления отвала, а в прочных фунтах — буксованием движителя. Желательно иметь постоянную толщину стружки на всем пути копания, что обычно реализуется только при разработке слабых грунтов. С повышением прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания. С учетом того, что по мере накопления грунта перед отвалом растут сопротивления формированию призмы волочения и ее передвижению волоком по ненарушенному грунту, грунт разрабатывают клиновым или гребенчатым способами (см. рис. 15.3, б и в) При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ножа отвала в грунт оказывается практически невозможным. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительно разрыхляют. Весьма эффективно для таких условий применять навешенный в задней части базового трактора рыхлитель (рис. 16.6), или специальные сменные отвалы. Отвал 13 (см. рис. 16.5, д) оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом. Для взламывания асфальтовых покрытий при ремонте дорог применяют отвалы 14, оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами 15 с гребенчатыми ножами или с установленными на ножах зубьями. По завершении операции копания отвал устанавливают ножами на уровень земли и в таком положении бульдозер перемещают передним ходом на возможно большей скорости к месту отсыпки грунта. Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Эти потери не сказывают-  Рис. 16.6. Бульдозер-рыхлитель ся на производительности бульдозера, разрабатывающего выемку, поскольку производительность в этом случае определяют по объему вынутого из выемки грунта. В случае сооружения насыпи ее определяют по объему доставленного в насыпь грунта. Влияние потерь грунта при его транспортировании на производительность бульдозера в этом случае ощутимо. Так, при транспортировании грунтов I—III категории (кроме сухого песка) на расстояние 40 м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100 м. Эффективным средством снижения потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применением нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемещают на 40...50 м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние — к месту укладки. При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Ссыпающийся по бокам отвала грунт образует валики, которые уменьшают потери грунта при последующих проходах бульдозера. Лучший эффект достигается при незначительном заглублении отвала в грунт вдоль трассы транспортирования и образовании таким образом неглубокой траншеи. Транспортирование грунта одновременно несколькими бульдозерами применяют при достаточно широком фронте работ. При этом способе несколько бульдозеров передвигаются рядом с минимальными (до 0,5 м) зазорами между отвалами. Этот способ требует четкой координации движения всех машин с одинаковой скоростью, так как рассогласование скоростного режима равноценно по потерям грунта раздельной работе бульдозеров. При разработке слабых грунтов производительность бульдозеров можно увеличить за счет использования дополнительных устройств к отвалам, изменяющих форму и объем последних (в 1,7 — 1,8 раз) в виде лобовых щитков, закрепляемых в верхней части отвала, уширителей и открылков на его боковых стенках. Производительность можно повысить за счет правильного выбора трассы транспортирования грунта, отдавая предпочтение движению под уклон. Влияние уклона на объем перемещаемого перед отвалом грунта иллюстрируется схемой (рис. 16.7), из которой следует, что при движении по пересеченной трассе переход от уклона/к горизонтальному участку 2 или последнего к подъему 3 при одном и том же естественном откосе 4 связан с неизбежными потерями грунта. При перемещении под уклон 10... 12° можно повысить выработку бульдозера по сравнению с движением по горизонтальной трассе на 30...40%, и наоборот, при движении на подъем 10° производительность бульдозера снижается почти вдвое. Отсыпают грунт совместно с планировкой поверхности или без нее. В первом случае отвал несколько поднимают над землей, и при движении бульдозера на малой скорости вперед грунт высыпается в зазор ниже режущей кромки отвала, а в дальнейшем, после выхода машины на отсыпанную возвышенность — вперед, наращивая последнюю. Частично отсыпанный грунт уплотняется перемещаемыми по нему движителями. Освобождение отвала от грунта без его планировки заключается в отходе от него бульдозера задним ходом. Так, в частности, засыпают траншеи и пазухи фундаментов. Возвращают бульдозер на исходную позицию следующего рабочего цикла на максимально возможной скорости задним (при небольших расстояниях передвижения) или передним ходом с разворотами. Техническую производительность бульдозеров на послойной разработке грунтов определяют в зависимости от вида земляного сооружения. При разработке выемок она равна объему грунта, вынутого из выемки за 1 ч непрерывной работы, приведенному к плотному состоянию: Птв = 3600 Fnp/(/u^), где Vnp — объем призмы волочения в конце копания в разрыхленном состоянии, м3; /ц — продолжительность цикла, с; — коэффициент разрыхления грунта. Объем призмы волочения является функцией ширины В и высоты Яотвала: ^пр = где кпр — коэффициент пропорциональности, зависящий от крутизны откоса в призме волочения и от отношения Н/В. При Н/В = = 0,15...0,45 он изменяется в пределах 0,65...0,6 для связных (глины, суглинки) и 0,45...0,35 для несвязных (пески, супеси) грунтов. Продолжительность рабочего цикла (в секундах) при движении бульдозера передним ходом с разворотами на концах участка передвижения  Рис. 16.7. Влияние рельефа местности на объем грунта перед отвалом бульдозера при его транспортировке к = 3,6 [ ijvр + /т/«г + (/к + /Т)/Ч.х] + /п + tv а при возвратном движении задним ходом = 3,6[ IJvp + !JvT + (/к + lT)/v3J + ty, где /к и /т — длины участков копания и транспортировки (несовмещенной с копанием), м; vp,vT, vn x иvxx — скорости рабочего, транспортного, возвратного вперед и возвратного назад ходов, км/ч; /п иty— время, затрачиваемое на повороты и управление машиной в течение рабочего цикла, с. Все скорости определяют расчетом исходя из условий полного использования тягово-сцепных свойств базового трактора и с учетом буксования, особенно в режиме копания, уменьшая рабочие скорости на 20...30% против расчетных. Так же, на основании расчета определяют продолжительность поворота бульдозера, а затраты времени на управление машиной принимают 7...8 с. Если работы по копанию и транспортированию грунта полностью совмещены, как, например, при засыпке грунтом траншей, то последняя зависимость преобразуется к виду: = 3,6/к(1/ур + l/v3x) + ty. При возведении насыпей техническую производительность вычисляют по объему отсыпанного грунта, приведенного к плотному состоянию, с учетом потерь при его транспортировании через края отвала в боковые валики, которые составляют 3...6 % от текущего объема призмы волочения: Птн = Птв£п, где кп — коэффициент потерь грунта. Отвал 5 бульдозера с поворотным в плане отвалом не имеет боковых стенок (см. рис. 16.5, в). Он соединен с рамой J универсальным шарниром 12 в ее центральной части, который позволяет отвалу поворачиваться в плане в каждую сторону на угол 30...36° гидроцилиндрами 11 с последующим закреплением толкателей 10 на раме 3. Наклон отвала в вертикальной плоскости, а также его перекос осуществляется рассмотренными выше способами для неповоротного отвала. Для одновременной планировки откосов и их подошвы отвал дополнительно оборудуют наклонной наставкой 16 (см. рис. 16.5, д) с жестким или шарнирным соединением с основным отвалом. В последнем случае наклон наставки регулируют специально установленным гидроцилиндром. Наставка 17 соответствующего профиля предназначена для очистки и планировки канав. Для перемещения грунта от стен зданий применяют отвальную приставку 18, двигаясь при этом задним ходом. Эффективность работы бульдозера на расчистке поверхностей от кустарника и мелких деревьев существенно повышается за счет установки в средней части отвала кусторезного ножа 19. Поворотные отвалы, применяемые как вспомогательное рабочее оборудование на машинах иного назначения, обычно устанавливают с постоянным углом захвата (углом наклона режущей кромки к направлению движения машины), жестко закрепляя на подъемной раме. Бульдозеры с поворотным отвалом, выполняющие планировочные работы, а также очистку поверхностей от строительного мусора, снега, работают в непрерывном режиме. Отделенный от массива грунт (или другие материалы) перемещается по отвалу вверх и в сторону его наклона в плане по винтовым траекториям 1 (рис. 16.8). При этом призма волочения, увлекаемая потоками грунта, непрерывно перемещается в сторону наклона отвала (направление 2) за его край и укладывается в виде валика параллельно направлению движения машины. Такое взаимодействие рабочего органа с грунтом, которое приводит к сдвигу грунта вдоль режущей кромки, называют косым резанием. При косом резании возникают дополнительные сопротивления перемещению грунта вдоль отвала. Техническая производительность бульдозера на планировочных работах Пт = 3600£[Ял -Ь(п - 1)]//х, (16.1) где Пт — техническая производительность бульдозера, м2/ч;L— длина планируемого участка, м; В — ширина захвата, м; п — число полос планировки; b — ширина полосы перекрытия между смежными полосами планировки;tz — суммарная продолжительность планировки участка, с. При движении для последующих проходов с разворотами машины h = [3,6L/vp+ ty) п + tn(п - 1 )]z, (16.2) а при холостом заднем ходе (челночная схема) — /Z = 3,6L[(— + — ) + Unz, (16.3) vP fix гдеz — число повторных проходов по одному следу.  Рис. 16.8. Схема формирования призмы волочения на поворотном в плане отвале Из сравнения этих выражений следует, что работа по челночной схеме производительней работы с разворотами машины при условии L < v3,xtn(n- 1)/(3,6л). Бульдозеры также используют на грузоподъемных работах, для iero их отвалы оборудуют грузовыми вилами 20 (см. рис. 16.5, д) дли траверсами с подъемными крюками 21. 16.4. Автогрейдеры Автогрейдером (рис. 16.9) называют землеройно-транспортную машину на пневмоколесном ходу с отвальным рабочим органом, тредназначенную для послойной разработки грунтов I и II категорий и планировки земляных поверхностей при строительстве и содержании автомобильных и железных дорог, аэродромов, а также яспользуемую в промышленном, гражданском, гидротехническом л ирригационном строительстве. С помощью автогрейдеров профилируют и планируют поверхности при возведении насыпей высотой до 0,6 м, отрывают и очищают кюветы и канавы треугольного и трапецеидального профилей, сооружают корыта для до- зожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, а также разрушают дорожные по- фытия при ремонте дорог, расчищают от снега дороги и площади. В зависимости от массы машины и мощности силовой установки автогрейдеры разделяют на легкие (массой до 9 т и мощностью до 50 кВт), средние (до 13 т, до 75 кВт), тяжелые (до 19 т, до 150 кВт) я особо тяжелые (более 19 т, более 150 кВт). По конструктивному исполнению ходовых устройств они бывают двухосными и трехосными. Особенности конструкции ходового устройства отражаются колесной формулой типа АхВхС, где А, В и С — число осей,  Рис. 16.9. Автогрейдер соответственно, управляемых, ведущих и общее. Например, трехосный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами имеет колесную формулу 1x2x3. Автогрейдеры с этой формулой получили наибольшее распространение в строительстве. По способу управления рабочим органом различают автогрейдеры с механической (обычно легкие автогрейдеры) и гидромеханической системами привода. Рабочим органом автогрейдера является отвал б (см. рис. 16.9). Он расположен в средней части машины между передними 4 и задними 8 колесами на поворотном круге 7, установленном на тяговой раме 5. Последняя соединена в передней части универсальным шарниром с несущей (хребтовой) балкой 2, жестко соединенной с рамой ведущих (задних) колес и опирающейся на ось передних колес. Тяговая рама двумя гидроцилиндрами 1 может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости. С помощью специального гидроцилиндра она может быть вынесена в любую сторону, в том числе за пределы колеи машины. Эти кинематические возможности позволяют ориентировать отвал произвольно в плане и в вертикальной плоскости, включая вертикальные перекосы, выносить его в любую сторону от продольной оси движения автогрейдера. Кроме того, разовой установкой отвал можно выдвинуть в сторону относительно тяговой рамы, а также изменить его угол резания. При необходимости отвал дооборудуют специальными приставками, например для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т. п. Для предварительной обработки плотных грунтов автогрейдер оснащают кирковщиком 3, бульдозерным отвалом или другим вспомогательным оборудованием, устанавливаемым в передней части машины и управляемым гидроцилиндрами. Для придания автогрейдеру поперечной устойчивости, в частности, при работе на косогорах, управляемые колеса делают наклоняющимися в вертикальной плоскости. Задние колеса устанавливают попарно с каждой стороны на балансирных балках, что в сочетании с шарнирным опиранием хребтовой рамы на переднюю ось обеспечивает опирание на поверхность передвижения всех колес машины независимо от микронеровностей рельефа. Положительной особенностью автофейдеров как машин для планировочных работ является расположение отвала в средней части машины между передними и задними колесами. При наезде колесами на неровности в полосе движения высотные отклонения режущей кромки отвала будут незначительными, существенно меньшими, чем при консольном расположении бульдозерного отвала. Это качество позволяет планировать земляные поверхности с меньшим числом повторных проходок, чем при работе бульдозера. Рабочий процесс автогрейдера включает копание грунта, его перемещение и укладку с разравниванием в земляное сооружение. При разработке фунта отвал устанавливают режущей кромкой как параллельно его поверхности, так и наклонно под углом 10... 15° с заглублением отвала по ширине. Угол резания составляет 35 ...45° соответственно при разработке тяжелых и легких грунтов. При за- резании отвала в фунт одним концом угол между режущей кромкой отвала и продольной осью машины (угол захвата) принимают равным 35 ...50°, при отделочных планировочных работах 45...90°, при копании с отводом фунта в сторону по отвалу 60°. В зависимости от размеров обрабатываемого участка, рельефа местности, наличия искусственных сооружений автофейдеры движутся по круговым и челночным технологическим схемам. Так, в дорожном строительстве при длине обрабатываемого участка (захватки) 400... 1500 м автофейдеры движутся по круговым технологическим схемам, а при меньших длинах — челночным способом (в одном направлении — вперед, в обратном — задним ходом). При этом в случае очень коротких захваток (около 150 м) фунт разрабатывают движением автогрейдера вперед, после чего возвращают машину на исходную позицию следующей проходки вхолостую задним ходом на повышенной скорости. При больших длинах захваток грунт разрабатывают автофейдером при его движении как передним, так и задним ходом с разворотом отвала на 180° в плане на концах захватки. Техническую производительность автофейдера определяют, как и для бульдозера, по формулам (16.1) —(16.3). 16.5. Автоматизация управления землеройно-транспортными машинами Особенности рабочих процессов землеройно-транспортных машин (ЗТМ) затрудняют полную автоматизацию их управления без участия машиниста, в связи с чем в настоящее время автоматизированы те операции и рабочие движения этих машин, которые в наибольшей мере определяют производительность труда и эффективность их использования. В системах автоматического управления (САУ) ЗТМ обычно используют дискретные электронные системы на основе полупроводниковых элементов, обеспечивающих надежность работы системы за счет применения бесконтактных элементов. Они имеют сравнительно большой срок службы, малые габаритные размеры, потребляют небольшое количество энергии, работают от простых источников питания. САУ внедрены лишь на части отечественных ЗТМ выпусков последних лет. Значительная часть ЗТМ не имеет такого управления. В системах автоматического управления ЗТМ решаются задачи стабилизации углового положения ковша или отвала в продольном (относительно продольной оси машины) и поперечном направлениях, а также высотного положения режущей кромки рабочего органа. Кроме того, решается задача автоматической защиты двигателя от перегрузок. Стабилизация углового положения рабочего органа в продольном направлении осуществляется за счет использования маятниковых датчиков — преобразователей углового положения (см. рис. 6.8, а), устанавливаемых на продольно расположенных элементах рабочего органа (4 и 5— рис. 16.10 и 5 — рис. 16.11). | |||||||||||