ковши — экскаваторный (о); планировочный (5); профилировочный; для дренажных работ (в); д — планировочный отвал; е — рыхлитель; и — приспособление для

бокового копания

Экскаваторы-планировщики применяют для планировки горизонтальных земляных поверхностей и откосов, а также для обычных экскавационных работ. Эти экскаваторы имеют малую габаритную высоту, что позволяет эффективно использовать их в стесненных условиях городской и промышленной застройки, в труднодоступных местах, в частности, для разработки грунта под мостами, на участках пересечения коммуникаций, для зачистки дна и вертикальных стенок траншей и котлованов, подсыпки и разравнивания грунта под полы, фундаменты и подпольные каналы, засыпки пазух фундаментов, траншей и котлованов, подачи материалов через проемы в стенах под низкое перекрытие и т. п. Экс- каваторы-планировщики широко применяют на рассредоточенных объектах малого объема как универсальные землеройные машины. Наиболее эффективно они работают на планировке и зачистке откосов с углами примерно 45° ниже уровня стоянки при большой протяженности и ширине до 12 м, например, при сооружении откосов у дорог, каналов и т. п. Для этого машину устанавливают наверху у бровки откоса с возможностью передвиже-

яия вдоль него. Экскаватор работает позиционно с короткими передвижками.

Положение ковша в пространстве определяется сочетанием следующих движений: его поворота относительно стрелы, выдвижения (втягивания) подвижной секции стрелы, поворота неподвижной секции стрелы относительно собственной продольной оси, поворота рамы в вертикальной плоскости и поворота платформы экскаватора. Основное движение при планировке земляных поверхностей — втягивание подвижной секции стрелы при установленном в рабочее положение (с определенным углом резания) ковшом. Поворот неподвижной секции стрелы и вертикальные перемещения рамы яв- гдяются корректирующими. По достижении ковшом крайнего положения (в случае планировки откосов — его бермы), во избежание просыпания грунта при его транспортировании в ковше, последний подворачивают к стреле, гидроцилиндром 6 (см. рис. 14.8) поднимают рабочее оборудование и поворачивают платформу с одновременными маневровыми движениями подвижной секции стрелы с таким расчетом, чтобы к концу поворотного движения ковш оказался в положении разгрузки. Возвращают ковш на исходную позицию следующего рабочего цикла теми же движениями в обратном порядке. ' Основными рабочими размерами экскаватора-планировщика Являются: максимальные радиус копанияRmax, глубинаН'^ и высота Н"тах копания, а также максимальная высота выгрузки грунта.

14.8. Оборудование для рыхления грунтов

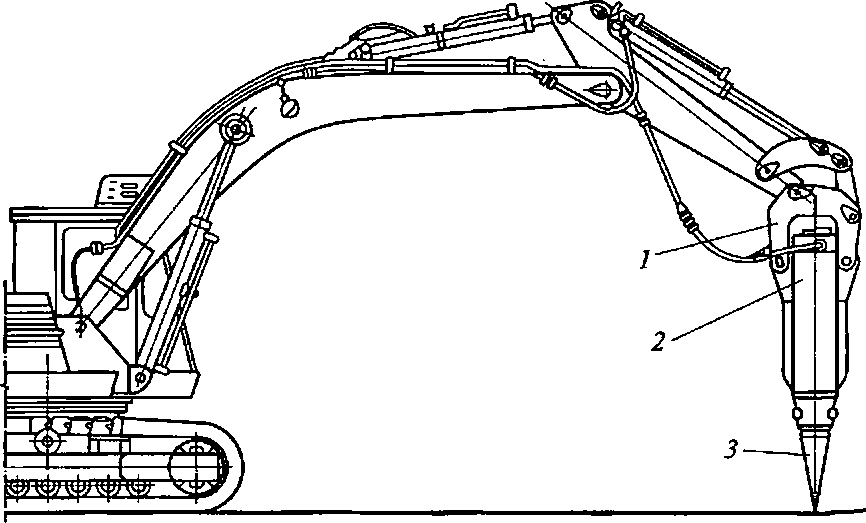

В качестве сменного рабочего оборудования для рыхления проч- 'ных, включая мерзлые, грунтов гидравлические экскаваторы комплектуют оборудованием рыхлителя и гидромолота. Это оборудование используют также для разрушения скальных пород, взламывания асфальтового покрытия дорог при их ремонте и других работ. Его устанавливают на рукояти обратной лопаты вместо ковша.

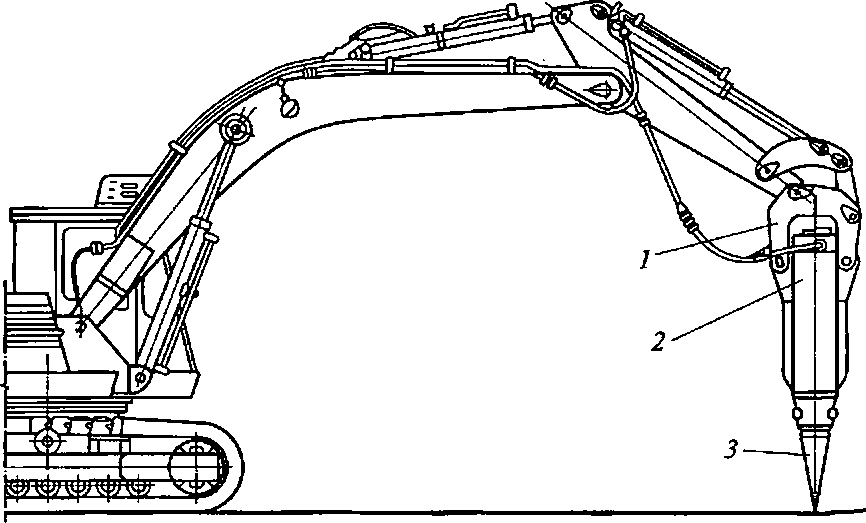

Однозубый рыхлитель (рис. 14.10) состоит из литого зуба 1 со Именной коронкой 2, наплавленной твердым сплавом. Гидромолот 2 Й>ис. 14.11) с рабочим инструментом в виде клина 3 крепят к рукояти обратной лопаты с помощью переходного кронштейна 1.

Кроме однозубых рыхлителей для рыхления мерзлых грунтов, Ц&зборки старых зданий, взламывания и погрузки асфальтобетонных покрытий, снятия и укладки дорожных плит, труб, установки Колодцев и т. п. применяют рабочее оборудование захватно-клещево- го типа (рис. 14.12). Дополнительно к ковшу обратной лопаты 7 на Одной оси соединения ковша с рукоятью 2 устанавливают рычаг- фыхлитель 5 с закрепленным на его конце двузубым наконечником 6. Управляют рычагом с помощью двух щдроцилиндров 1 через тяги 4 й 3. При разработке прочных грунтов, требующих предварительного разрыхления, работают поочередно рычагом-рыхлителем и

Рис. 14.10. Сменное рабочее оборудование однозубого рыхлителя

ковшом. На первом этапе — разрыхлении грунта — ковш отводят в крайнее отвернутое от рукояти положение и работают рычагом- рыхлителем. На втором этапе рычаг переводят в крайнее подвернутое к рукояти положение и загружают ковш разрыхленным грун-

Рис. 14.11. Одноковшовый гидравлический экскаватор с рабочим оборудованием гидромотора

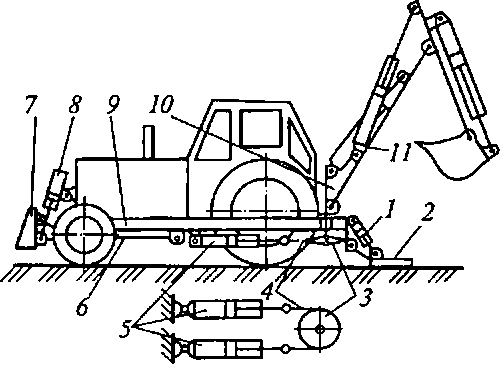

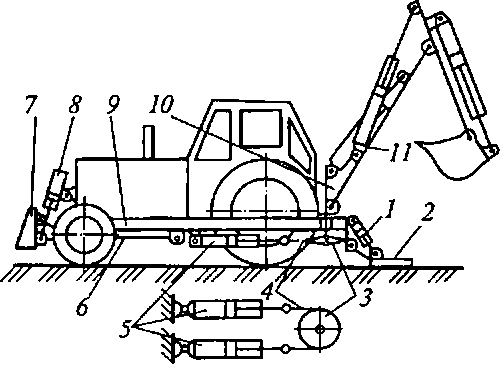

*ис. 14.12. Одноковшовый гидравлический экскаватор с рабочим оборудованием захватно-клещевого типа том, как обычной обратной лопатой. Возможна также разработка 5рунта одновременно ковшом и рыхлителем при их встречном дви- Еии. Большие по размерам обломки грунта после его разрыхле- , не помещающиеся в ковше, зажимают между ковшом и ры- >м и в таком состоянии транспортируют на разгрузку. 14.9. Неполноповоротные гидравлические экскаваторы' Неполноповоротные экскаваторы (рис. 14.13) изготавливают в Основном на базе серийных пневмоколесных тракторов небольшой мощности и фронтальных погрузчиков. Это мобильные мало- ?абаритные землеройные машины с большим числом (до 25) сменных видов рабочего оборудования. Наиболее эффективно их ис- Щользуют в стесненных условиях, а также при небольших объемах Рассредоточенных земляных работ. Основным рабочим органом неполноповоротных экскаваторов |бычно служит унифицированный ковш прямой и обратной лопат Вместимостью 0,2...0,3 м 3. Сменными являются узкий и специальный ^овши для рытья узких траншей, погрузочные ковши вместимостью £>2..,0,6 м 3, крановая подвеска грузоподъемностью 0,3...0,8 т, грейфер Ч^естимостью 0,2...0,3 м 3, однозубый рыхлитель, гидравлический мо-

лот, грузовые вилы, буровое оборудование, захват для укладки бордюрных камней, оборудование обратная лопата со смещенной осью копания для рытья траншей вблизи зданий и сооружений и т.п. Рабочее оборудование заменяется машинистом непосредственно на строительном объекте.

Рабочее оборудование 11, состоящее из стрелы, рукояти и ковша, вместе с гидроцилиндрами привода этих элементов смонтировано на поворотной колонке 10, установленной на раме 9 базового трактора. Поворот колонки вместе с рабочим оборудованием на 90° в каждую сторону обеспечивается двумя гидроцилиндрами 5, приводящими в движение цепь 4, охватывающую звездочку 3, жестко посаженную на вал колонки. Применяются также реечные и рычажные механизмы поворота.

Для экскавации грунта машину устанавливают на две выносные опоры 2 и смонтированный на дышле б бульдозерный отвал 7, управляемые гидроцилиндрами 1 и 8.

14.10. Мини- и микроэкскаваторы

Мини-экскаваторы, оборудованные ковшами обратной лопаты вместимостью 0,03...0,2 м3, а также сменными рабочими органами (гидромолотами, гидротрамбовками, рыхлителями, вилочными захватами, грейфером и др.) используют на строительных и ремонтных работах в стесненных и труднодоступных местах, в том числе внутри зданий, а также на рассредоточенных объектах с небольшими объемами земляных работ. Благодаря небольшим габаритным размерам и массе, их перевозят в кузове грузовых автомобилей. Эти экскаваторы бывают неполноповоротными и полноповоротными.

Рис. 14.13. Неполноповоротный гидравлический одноковшовый экскаватор на базе пневмоколесного трактора

Неполноповоротный мини-экскаватор состоит из базовой малогабаритной машины (колесного трактора или колесного коротко- базового погрузчика) и экскавационного рабочего оборудования. Рабочее оборудование смонтировано на поворотной колонке, установленной на опорной раме базовой машины и может поворачиваться в каждую сторону на угол до 90°. Для работы в труднодоступных местах поворотная колонка вместе с рабочим оборудова

нием может смещаться в поперечном направлении относительно продольной оси машины. В рабочем положении экскаватор устанавливают на две выносные опоры.

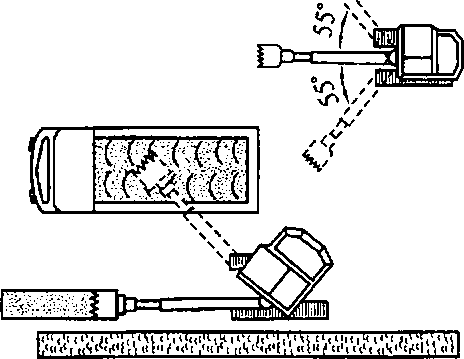

Полноповоротные мини-экс- каваторы по своим кинематическим, конструктивным и эргономическим качествам подобны современным одноковшовым полноповоротным гидравлическим экскаваторам с рабочим оборудованием обратная лопата, но отличаются от последних небольшой массой и малыми габаритными размерами как всех основных узлов (кроме кабины), так и всего экскаватора, наличием механизма смещения рабочего оборудования относительно платформы.

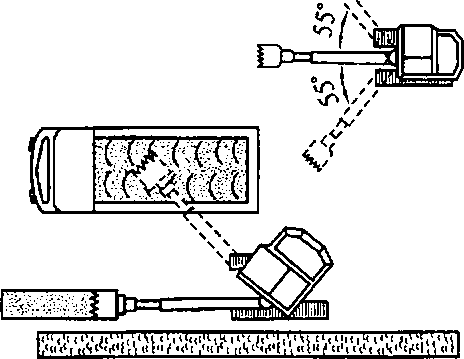

Благодаря смещению рабочего оборудования представляется возможным разрабатывать грунт в непосредственной близости от стен зданий и сооружений. В основном используют угловое смещение на 55" в каждую сторону (рис. 14.14).

Ходовое устройство может быть гусеничным с металлическими или резинометаллическими гусеничными лентами для работы в городских условиях без повреждения асфальтового или иного твердого дорожного покрытия, колесным и шагающим.

Ширина микроэкскаватора обычно не превышает 1 м, вместимость ковша 0,02...0,03 м3 при ширине 200...450 мм. Его рабочее оборудование — обратная лопата. В большинстве случаев — это неполноповоротные машины на базе универсальных мотоблоков, не имеющие собственного привода механизма передвижения и кабины машиниста. Их перевозят в кузове небольшого грузового автомобиля или на прицепе к легковому автомобилю.

14.11. Экскаваторы с гибкой подвеской рабочего оборудования (канатные экскаваторы). Рабочее оборудование прямого копания

Рис. 14.14. Угловое смещение рабочего оборудования мини-экскаватора относительно поворотной платформы

Из канатных экскаваторов в настоящее время в строительстве эксплуатируются машины с рабочим оборудованием прямая лопата, драглайн и грейфер. Все другие виды канатного рабочего оборудования практически полностью вытеснены более прогрессивными гидравлическими аналогами.

Рис. 14.15. Одноковшовый экскаватор с гибкой подвеской рабочего оборудования прямая лопата

Рабочее оборудование прямого копания (прямая лопата), являющееся основным для канатных экскаваторов, разрабатывает грунт выше уровня стоянки экскаватора движением ковша снизу вверх (рис. 14.15). Оно состоит из стрелы 3, шарнирно соединенной с поворотной платформой и удерживаемой стрелоподъемными канатами 2, рукояти 4, поступательно перемещаемой в седловом подшипнике 1, поворотном относительно стрелы, и ковша 6 на конце рукояти. Ковш вместе с рукоятью может изменять свой вылет относительно стрелы, подниматься и опускаться с помощью подъемных канатов 5.

Стрелы бывают однобалочными (рис. 14.16, а) при двухбалочной рукояти или двухбалочными (рис. 14.16, б) при однобалочной рукояти. В последнем случае рукоять перемещается в окне стрелы.

Ковш поднимается подъемной лебедкой, а опускается за счет собственного веса при расторможенной подъемной лебедке. Изменение его вылета (напорное и возвратное движение) обеспечивается напорной лебедкой. На рис. 14.16, а представлена схема канатоведения подъемного механизма и цепного привода напорного механизма для экскаваторов с двухбалочной рукоятью. Эти механизмы кинематически не зависят друг от друга (независимый напор). На схеме лебедки представлены их концевыми звеньями: подъемная — барабаном 4, напорная — звездочкой 3, от которой

6

Рис. 14.16 Кинематические схемы приводов рабочего оборудования прямая лопата при независимом (а) и зависимом (б) напоре

через двухступенчатую цепную передачу 2 напорное усилие передается валу 5 и двум шестерням 6, зацепляющимся с зубчатыми рейками, установленными на нижних полках балок рукояти 1. Напорное усилие может также зависеть от подъемного движения (зависимый напор). Для этого один конец подъемного каната закрепляют на подъемном барабане 4, а второй — на напорном 7, благодаря чему снижается требуемый момент, передаваемый напорному барабану независимой частью напорного механизма от цепной передачи 8.

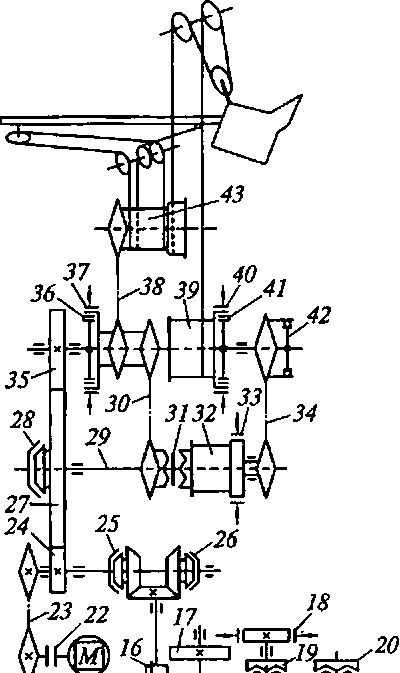

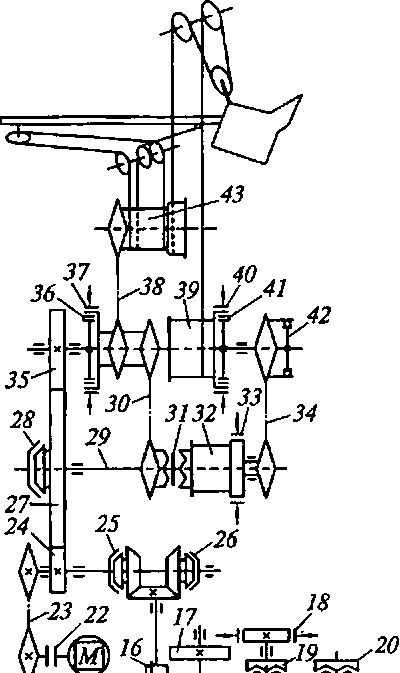

Привод механизмов может бьпъ как одномоторным (групповым) (рис. 14.17, а) от ДВС, так и многомоторным (рис. 14.17, б) дизель-электрическим или с питанием от внешней электросети. Последним оборудуют экскаваторы, длительное время работающие на одном месте, например в карьерах на добыче строительных Материалов (песка, гравия).

а

Групповой привод состоит из приводимой дизелем 21 через Муфту сцепления 22 главной трансмиссии и подключаемых к ней фрикционными муфтами трансмиссий механизма подъема ковша, напорного и стрелоподъемного механизмов, механизмов поворота платформы и передвижения. Главная трансмиссия включает цепную передачу 23, зубчатые колеса 24, 21 и 35. Барабан 39 лебедки подъема ковша подключают к главной трансмиссии ленточной фрикционной муфтой 41. Удерживают ковш на любой высоте ленточным тормозом при отключенной муфте 41. Опускают ковш гравитационно, растормаживая барабан 39. Напорный Механизм, состоящий из цепной передачи 38 и напорного барабана 43, установленного соосно с шарниром пяты стрелы, вклю-

14 hl2-* 1

1 i ПМЕ

1—1

т

kg)

EKSH

T

7ГГТI •П ili 'И

П iliill

Рис. 14.17. Кинематические схемы одноковшовых гусеничных экскаваторов с рабочим оборудованием прямая лопата:

I

I

1

I

J

I

а — одномоторного; б—д — многомоторного привода механизмов подъема ковша и стрелы (б), напора (в), поворота (г) и передвижения (д)

чают на выдвижение рукояти ленточной муфтой 36, а на возвратное движение — конусной фрикционной муфтой 28при включенной на звездочку кулачковой муфте 31. Возвратное напорное движение передается напорному барабану через цепные передачи 30 и 38. Рукоять фиксируют в любом положении ленточным тормо- зом 37 при отключенных муфтах 36 и 31. Стрелоподъемный барабан 32, оборудованный тормозом 33, включают на подъем стрелы муфтой 28 при включенной на барабан кулачковой муфте 31. Опускают стрелу гравитационно после растормаживания барабана 32 при включенной главной передаче. Частота вращения барабана и, следовательно, скорость опускания стрелы ограничиваются при этом обгонной муфтой 42, с которой барабан 32 связан цепной передачей 34.Механизмы поворота и передвижения приводятся через реверсивный механизм и подключаются к нему конусными фрикционными муфтами 25 и 26: одной — на прямое, другой — на возвратное движение. Для работы поворотного механизма предварительно должна быть включена кулачковая муфта 19. Тогда движение будет передаваться по кинематической цепи 16—17 или 15—14 (две скорости) и далее через зубчатую пару 14—13 к шестерне 12, находящейся в постоянном зацеплении с неподвижным зубчатым венцом 10, расположенным на ходовой раме, обегая вокруг которого, шестерня с ее валом приводит во вращение поворотную платформу. Для остановки движения и стопорения платформы служит тормоз 18. Предварительно включенный кулачковой муфтой 20 механизм передвижения гусеничного экскаватора приводится также от реверсивного механизма. От вертикального вала 11, расположенного центрально относительно зубчатого венца 10, движение передается горизонтальному валу 5 через коническую зубчатую передачу. При включении двух кулачковых муфт 3 и 6 движение передается ведущим звездочкам через цепные передачи соответственно 1, 2 и 7, 8, а при включении только одной из указанных муфт — только одной ведущей звездочке (режим поворота при передвижении). Механизм передвижения оборудован тормозом 4 и стопором 9, используемым для стопорения механизма в режиме экскавации. При многомоторном приводе кинематические схемы существенно ^упрощаются. Так, на дизель-электрическом экскаваторе 7-й размерной группы только две пары механизмов — подъема ковша и стрелы (см. рис. 14.17, б), а также ходового устройства (рис. 14.17, д) — приводятся от одного электродвигателя на каждую пару, остальные механизмы имеют индивидуальный привод. Все электродвигатели реверсируемые, благодаря чему отпадает необходимость в механическом реверсе. Объединение механизмов подъема ковша и стрелы в одну группу обосновано весьма редким использованием стре- лоподъемного механизма. Их барабаны посажены на один вал и включаются раздельно фрикционными муфтами. Ходовой механизм (см. рис. 14.17, д) выполнен в виде двух четырехступенчатых редукторов, быстроходные валы которых с Помощью кулачковых муфт подключаются к электродвигателю совместно — при прямолинейном передвижении или раздельно — при разворотах. Каждая из гусениц ходового устройства может также приводиться в движение независимо от другой собственным двигателем, что повышает маневренность машины, поскольку при включении одного двигателя на прямое, а второго — на возвратное движение — экскаватор разворачивается относительно собственной оси. Недостатком раздельного привода гусениц является повышенная суммарная установочная мощность электродвигателей, которую назначают исходя из условия обеспечения поворотного движения только одним двигателем, в то время как второй двигатель в этом движении не участвует. В случае же привода обеих гусениц одним электродвигателем при остановке одной гусеницы вся его энергия направляется на привод второй, движущейся гусеницы. Весь привод напорного механизма (рис. 14.17, в) с зубчато- реечными парами монтируют на стреле, чем обеспечивается его компактность. Так же компактно, в зоне шестерни, обегающей зубчатый венец, установлен на поворотной платформе механизм ее поворота (рис. 14.17, г).Рабочий цикл канатных прямых лопат аналогичен рассмотренному ранее рабочему циклу гидравлических экскаваторов с тем же видом рабочего оборудования. Для начала копания на новой стоянке ковш устанавливают возможно ближе к базовой части. Далее подъемным полиспастом его перемещают по забою снизу вверх, регулируя толщину грунтового среза (стружки) напорным движением. После выхода ковша за верхний обрез забоя (номинально — выше оси напорного вала) включают механизм поворо-

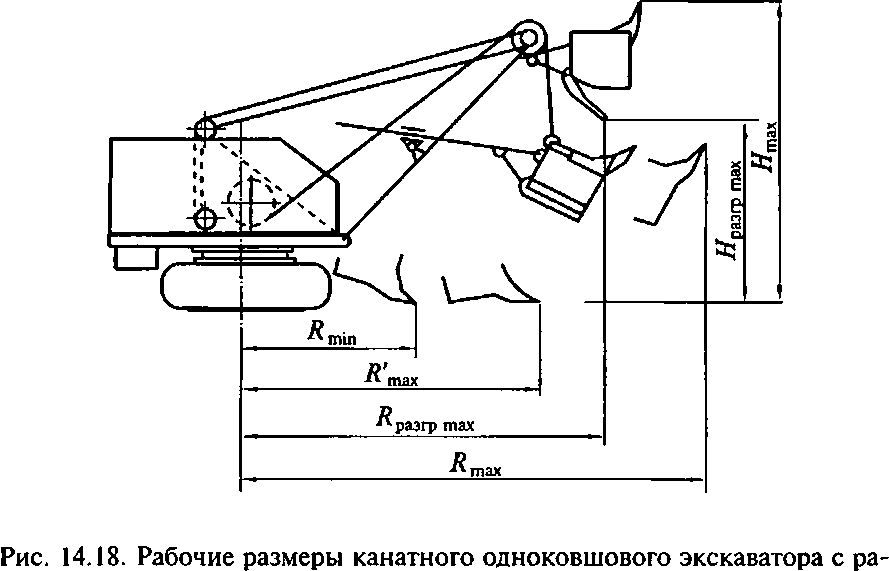

бочим оборудованием прямая лопата

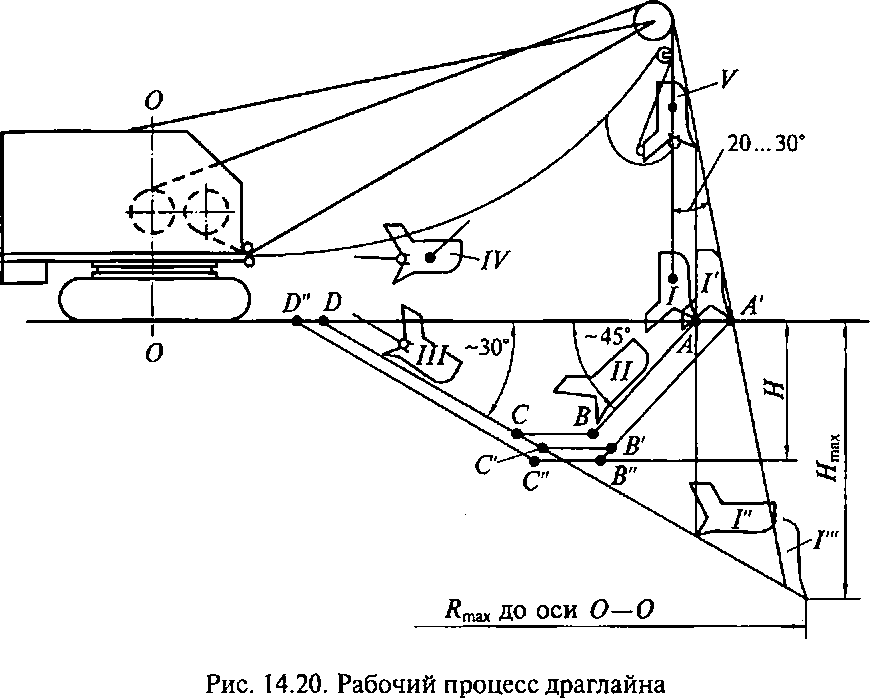

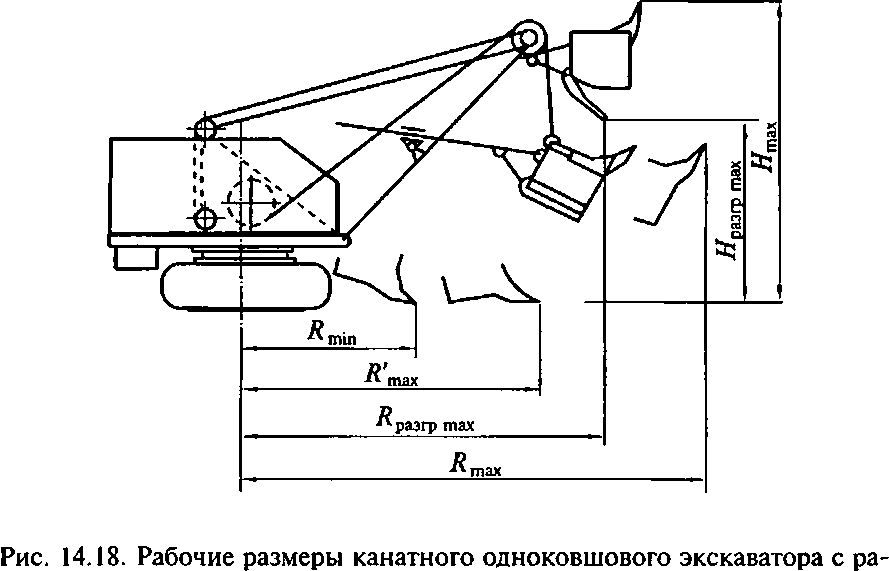

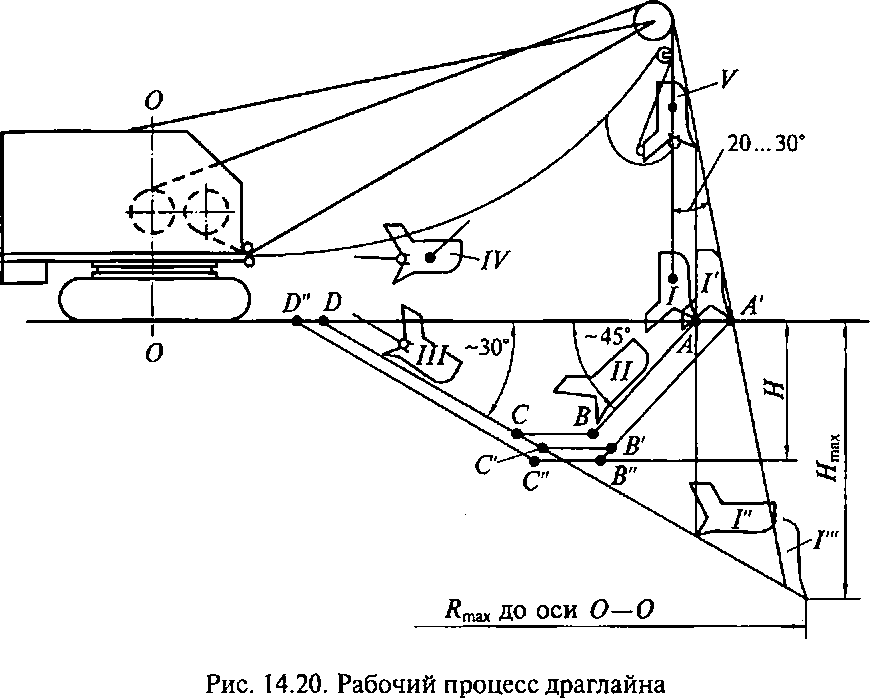

та платформы, не прекращая при этом подъемного движения, которым вместе с напорным и поворотным движением ковш устанавливают в положение разгрузки, после чего открывают его днище. Остальные положения относительно разгрузки и возврата ковша в забой остаются прежними. По мере выработки грунта с одной стоянки (позиции) экскаватора начальное положение ковша постепенно удаляется от базовой части. После отработки элемента забоя в пределах досягаемости рабочего оборудования экскаватор перемещают на новую позицию в направлении забоя. Рабочими размерами (рис. 14.18) канатных прямых лопат являются: минимальный R min и максимальный R '^ радиусы установки ковша на уровне стоянки, максимальные радиус Л тах и высота Дпах копания, максимальная высота разгрузки ковша # pa3rpmaxH радиус разгрузки на этой высоте /? разгртах. 14.12. ДраглайныДраглайном называют рабочее оборудование одноковшового экскаватора с ковшом, подвешенным к стреле на подъемном канате и перемещаемым при копании грунта тяговым канатом. Драглайном принято также называть экскаватор с одноименным рабочим оборудованием. Эти машины применяют для разработки грунтов преимущественно ниже уровня стоянки при отрывке котлованов и траншей, для подводной разработки выемок, а также для погрузки и разгрузки сыпучих и дробленых строительных материалов. Мощные шагающие драглайны используют для добычи полезных ископаемых открытым способом и на вскрышных работах. Отечественная промышленность выпускает строительные драглайны с ковшами вместимостью 0,3...3 м 3, а шагающие — с ковшами 5... 100 м 3. Рабочее оборудование (рис. 14.19) включает стрелу 10 обычно решетчатой (для строительных экскаваторов), реже вантовой (для шагающих драглайнов) конструкции, по длине значительно превышающую стрелу лопаты, и ковш 5, перемещаемый тяговым 6 и подъемным 2 канатами, с которыми он соединен посредством цепей 8 и 4. Тяговый канат направляется блочно-роликовым устройством 7и навивается на барабан тяговой лебедки. Подъемный канат огибает головной блок 1 и навивается на барабан подъемной лебедки. Грунт разрабатывают перемещением ковша тяговым канатом вдоль забоя (положения I, II, III, рис. 14.20), после чего ковш Поднимают подъемным канатом, подтягивая его к стреле (положение IV) и перемещая затем к ее головной части с одновременным поворотом платформы. При этих перемещениях ковш удерживается в положении, исключающем просыпание грунта, за счет разгрузочного каната 9 (см. рис. 14.19), огибающего блок 3 и соединенного одним концом с тяговым канатом, а вторым — закре- Рис. 14.19. Драглайн пленного на арке ковша. При разгрузке ковша отпускают тяговый канат, вследствие чего он опрокидывается зубьями вниз (положение У, рис. 14.20). При пионерной выемке форма забоя определяется контуром ABCD или А В' С'D при действии центробежных сил в процессе вращательного движения поворотной платформы. После отработки пионерной выемки экскаватор перемещают на новую позицию, с которой может быть разработана выемка с предельным контуром A'B"C"D" и т.д. до получения требуемой глубины Н. Предельное значение этого размера # тах, а также радиуса копания /? тах ограничивается длиной стрелы и углом выходного (внутреннего) откоса. Драглайны работают преимущественно с разгрузкой в отвал. Разгрузка грунта в транспортное средство возможна, но она резко снижает производительность экскаватора из-за необходимости выполнять эту операцию после полной остановки поворотного движения и пониженных скоростей последнего во избежание раскачки ковша. Для эффективной разработки различных по прочности грунтов петли для крепления к ковшу тяговых цепей делают пере-  ставными, устанавливая их в верхнее или нижнее положения при разработке соответственно легких и прочных грунтов. Такой регулировкой достигается определенная толщина стружки — большая для легких, меньшая — для прочных грунтов. В отличие от лопат, регулирующих толщину стружки напорным усилием, ковш драглайна лишен такой возможности — прижимающим его к забою является только нормальное усилие, являющееся частью его веса. При этом толщина стружки оказывается меньше, чем у лопат, в связи с чем для наполнения ковша соизмеримой с ковшами лопат вместимости требуется больший путь его перемещения по забою. При переоборудовании строительного универсального одноковшового экскаватора с прямой лопаты на драглайн заменяют его рабочее оборудование, устанавливают направляющее блочно-ро- ликовое устройство у пяты стрелы и переоборудуют напорный механизм в тяговый. Мощные шагающие драглайны отличаются от описанных большими размерами и массой, индивидуальным приводом рабочих механизмов и ходовым оборудованием. Основные механизмы этих экскаваторов приводятся в движение электродвигателями постоянного тока, питаемыми от сети переменного тока высокого напряжения через сетевой двигатель переменного тока и генераторы постоянного тока. Контрольные вопросы

Какие машины называют одноковшовыми экскаваторами? Из каких операций состоит их рабочий цикл? Охарактеризуйте эти операции. Что такое большой цикл? Приведите классификацию одноковшовых экскаваторов. Какие сменные виды рабочего оборудования могут быть установлены на одноковшовых экскаваторах? Чем отличаются специальные экскаваторы от универсальных? Приведите сравнительную оценку гидравлических и канатных экскаваторов.

Каковы особенности использования в конструкциях одноковшовых экскаваторов пневмоколесных, гусеничных и шагающих ходовых устройств? Какие виды экскаваторов оборудованы полноповоротными и не- полноповоротными устройствами? одномоторной силовой установкой и многомоторным приводом?

Назовите главный и основные параметры одноковшовых экскаваторов. Каков принцип построения размерных групп универсальных одноковшовых экскаваторов и их индексов? Приведите примеры.

Как определяют техническую и эксплуатационную производительность одноковшовых экскаваторов?

Перечислите основные и сменные рабочие органы строительных гидравлических экскаваторов. Назовите их основное рабочее оборудование. Для чего на экскаваторах устанавливают ковши различной ширины?

Каковы основные области применения экскаваторов с пневмоко- лесным и гусеничным ходовыми устройствами? Каковы особенности их работы в режиме экскавации грунта? Как их перевозят при смене строительного объекта?

Как устроена базовая часть полноповоротных гидравлических пневмоколесных и гусеничных экскаваторов? Опишите общую структуру гидравлической системы и охарактеризуйте ее составные части.

Для чего предназначены гидравлические экскаваторы с рабочим оборудованием обратная лопата? Как они устроены и как работают? Назовите виды стрел. Обоснуйте ломаную конфигурацию стрел. Что такое рабочая зона экскаватора? Каковы ее параметры для рабочего оборудования обратная лопата? Чем ограничена ее подземная часть для практической реализации? Каким условиям должна удовлетворять оптимальная глубина копания? Опишите рабочий процесс гидравлического экскаватора с рабочим оборудованием обратная лопата. Чем отличается разгрузка фунта в транспортное средство от разфузки в отвал?

Для чего предназначены гидравлические экскаваторы с рабочим оборудованием прямая лопата? Как они устроены и как работают? Какие типы ковшей устанавливают на этих экскаваторах, чем они отличаются друг от друга? Опишите рабочий процесс гидравлического экскаватора с рабочим оборудованием прямая лопата. Каковы особенности разработки грунта в высоких забоях?

Для чего применяют, как устроено и как работает погрузочное рабочее оборудование?

Для чего применяют грейферное рабочее оборудование? Как оно устроено и как работает? Дайте сравнительную оценку работы канатных и гидравлических фейферов.

Для чего применяют экскаваторы-планировщики? Как они устроены и как работают? Назовите основные параметры рабочей зоны этих машин.

Какое сменное рабочее оборудование применяют для разрыхления прочных грунтов?

Для чего предназначены неполноповоротные гидравлические экскаваторы? Как они устроены, каковы их основные параметры и как они работают? Перечислите виды сменных рабочих органов этих машин.

Каковы особенности применения, устройства и рабочих процессов мини- и микроэкскаваторов?

Как устроены и как работают канатные экскаваторы с рабочим оборудованием прямая лопата? Назовите виды стрел и рукоятей. Каковы особенности привода независимого и зависимого напорных механизмов? Опишите кинематические схемы группового и индивидуального приводов одноковшовых канатных экскаваторов с рабочим оборудованием прямая лопата.

Опишите рабочий процесс канатных прямых лопат. Какими параметрами характеризуется их рабочая зона?

Для чего предназначены, как устроены и как работают одноковшовые экскаваторы с рабочим оборудованием драглайна? Чем принципиально отличается процесс копания грунта ковшом драглайна от копания ковшами лопат?

|

Скачать 5.2 Mb.

Скачать 5.2 Mb.