Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

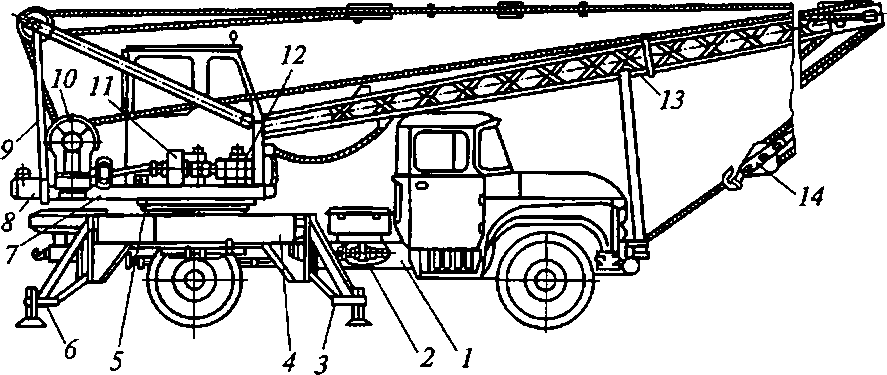

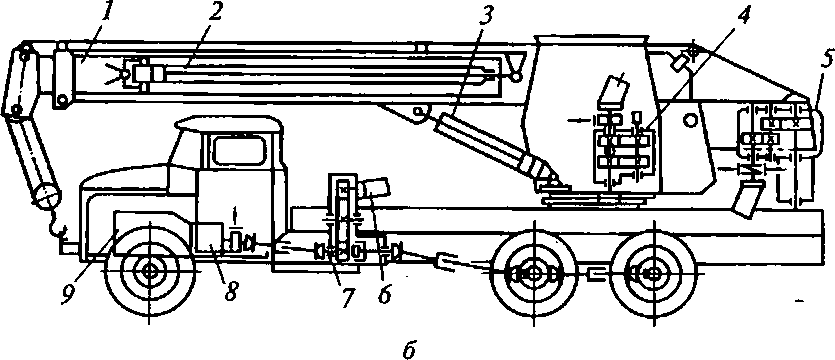

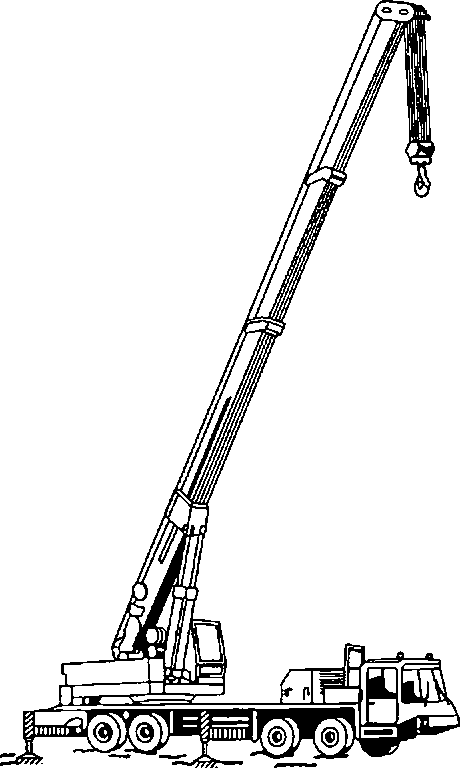

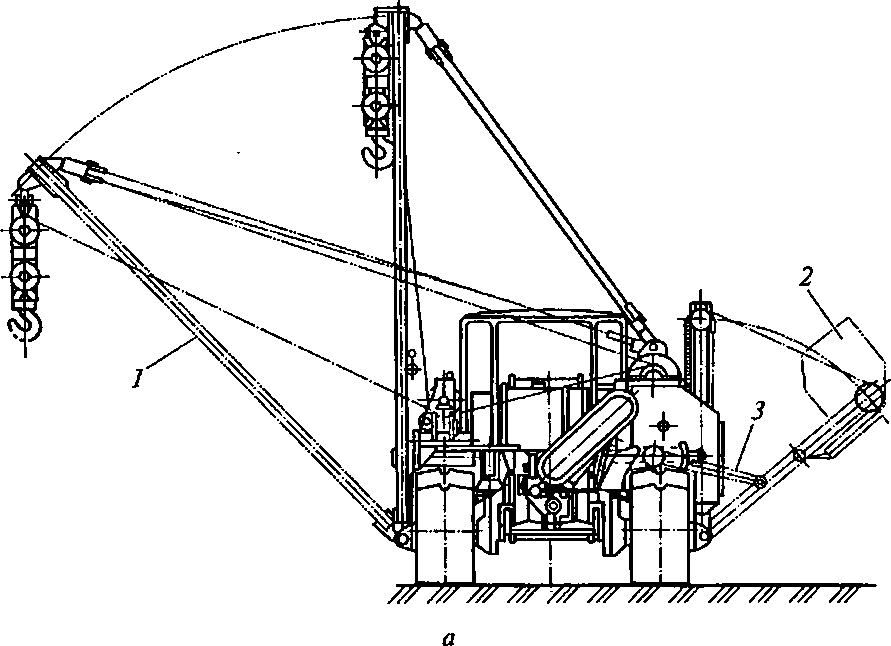

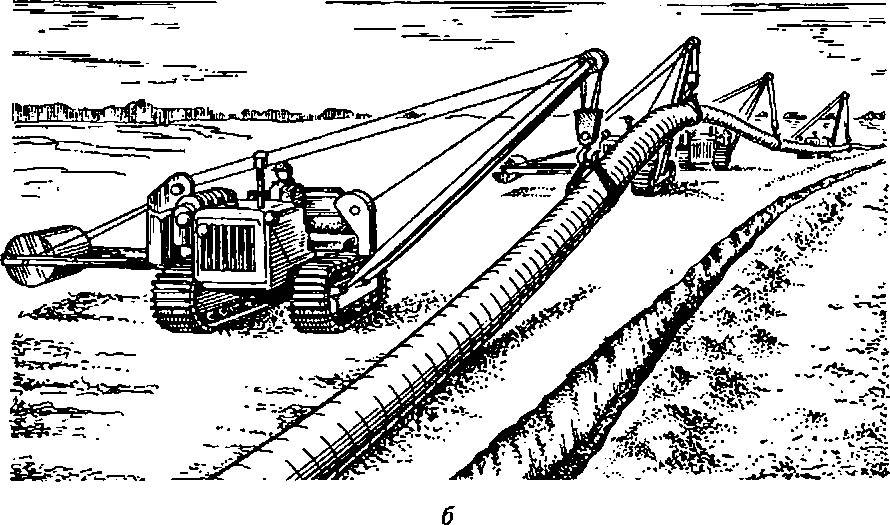

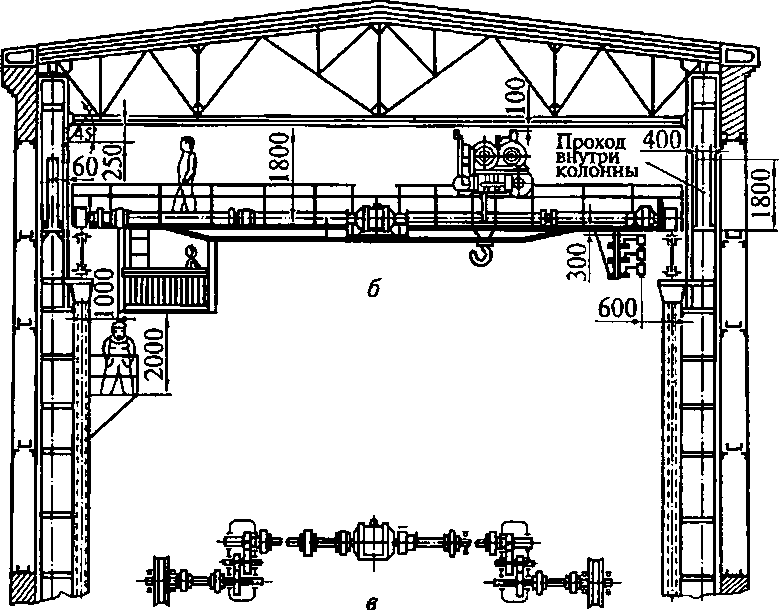

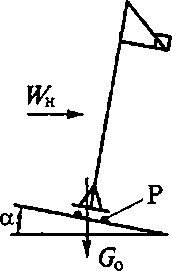

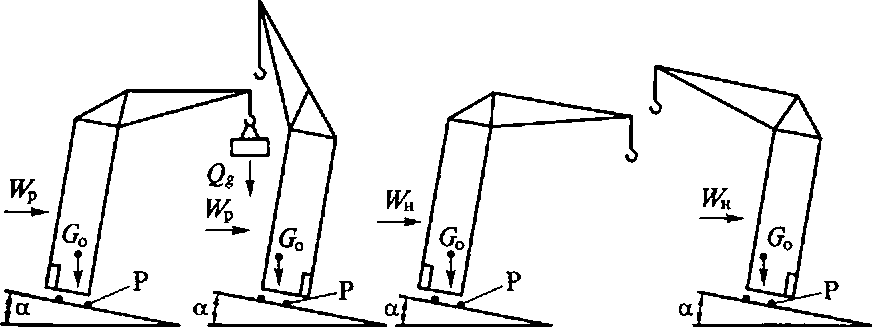

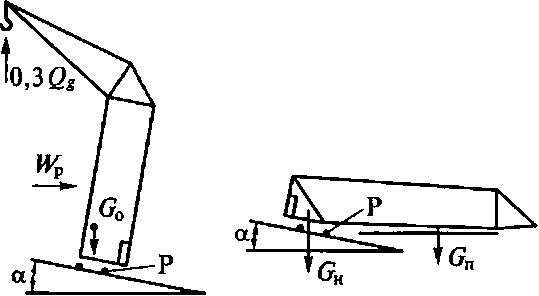

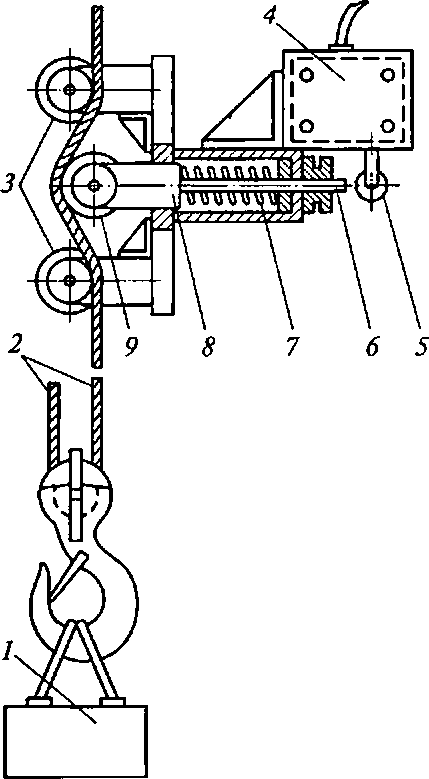

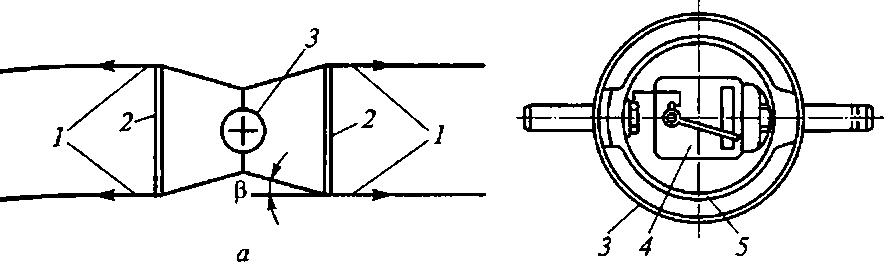

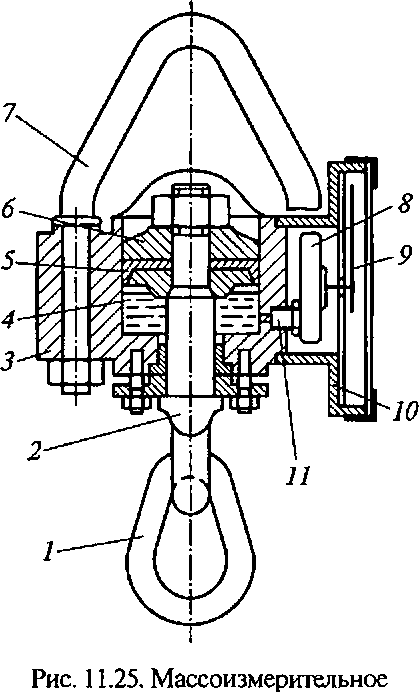

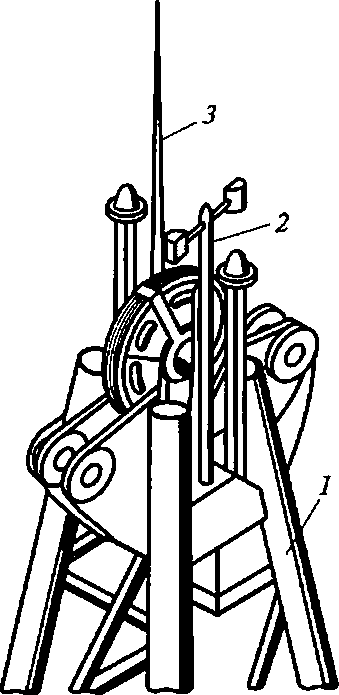

Рис. 11.16. Автомобильные краны: а — с решетчатой стрелой и групповым приводом: 1 — шасси грузового автомобиля; 2 — коробка отбора мощности; 3 и 6 — выносные опоры; 4 — дополнительная рама; 5— опорно-поворотное устройство; 7— поворотная платформа; 8— противовес; 9 — двуногая стойка; 10 — грузовая и стреловая лебедки; 11 — реверсивно- распределительный механизм; 12 — механизм вращения; 13 — стрела; 14 — крюковая подвеска; б — с телескопической стрелой и гидравлическим индивидуальным приводом: 1 — стрела; 2 — гидроцилиндр раздвижки секций стрелы; 3 — гидроцилиндр подъема стрелы; 4 — механизм вращения; 5 — грузоподъемный механизм; 6 — насос; 7 — коробка отбора мощности; 8 — коробка передач; 9 — двигатель автомобиля кабиной и крановыми механизмами соединена с его неповоротной частью опорно-поворотным устройством роликового, реже шарикового типа. а По типу стрелового оборудования различают краны с жесткими (нераздвижными) и телескопическими {раздвижными) стрелами. Жесткие стрелы, обычно решетчатые, поддерживаются в требуемом положении канатами стрелоподъемного механизма. Для увеличения рабочего подстрелового пространства и его основных параметров (высоты подъема и вылета груза) кран может быть укомплектован дополнительной удлиненной стрелой или вставкой для удлинения основной стрелы, надставкой — гуськом и башенно-стреловым оборудованием. Угол наклона к горизонту телескопической стрелы коробчатого сечения, а также ее раздвижку обеспечивают гидравлические цилиндры. В современных кранах телескопическая стрела может раздвигаться с грузом на крюке, обеспечивая этим высокую точность установки монтируемых элементов. В последнее время гидравлические краны на автомобильном шасси с телескопическими стрелами стали снабжать дополнительным оборудованием — монтажными люльками, устанавливаемыми вместо гуська на верхней секции стрелы, что существенно расширяет область их применения. Механизмы крана приводятся в движение от дизеля базового автомобиля через коробку отбора мощности 2 (рис. 11.16, а) (в случае группового привода) или индивидуально (при индивидуальном приводе) с использованием электрической или гидравлической трансмиссии. Кинематическая схема крана с механической трансмиссией позволяет совмещать подъем груза с поворотом платформы. Гидравлический и электрический приводы существенно упрощают кинематическую схему крана, расширяют его технологические возможности и обеспечивают более глубокое регулирование скоростей рабочих движений и дистанционность управления. В настоящее время наибольшее распространение в этих кранах имеют гидравлические трансмиссии. Крановые механизмы с гидроприводом весьма компактны, также компактна телескопическая стрела, которая быстро переводится в транспортное сдвинутое положение. Краны на спецшасси автомобильного типа (рис. 11.17) предназначены для строительно-монтажных работ, для монтажа технологического оборудования промышленных предприятий, а также для погрузочно-разгрузочных работ. Обладая высокой подвижностью и большой грузоподъемностью, эти краны не требуют монтажа при установке в рабочее положение, обеспечивают низкую посадочную скорость груза, а также большую высоту подъема крюка. Краны на спецшасси имеют грузоподъемности — 25, 40, 50, 63, 100 и 250 т. Они являются продолжением ряда грузоподъемностей автомобильных кранов. Известны зарубежные краны на спецшасси грузоподъемностью до 1000 т. Специальные многоосные шасси (3—8 осей) этих кранов отличаются от автомобильных шасси возможностью воспринимать большие нагрузки от кранового оборудования повышенной грузоподъемности. Транспортная скорость таких кранов составляет от 45 до 60 км/ч. Краны рассматриваемого типа состоят из двух частей — неповоротной (собственно специального шасси) и поворотной, соединенных между собой опорно-поворотным устройством обычного типа. Колесные формулы отечественных кранов — 6x4, 8x4, 12x6, 14x6. Ходовая часть оборудована пневматическими двухконтурными тормозами. Каждый контур затормаживает часть колес, поэтому даже при выходе из строя одного контура надежность торможения обеспечивается вторым контуром. Краны на спецшасси оборудуют телескопическими стрелами, состоящими из 3— 5 секций, которые раздвигаются гидроцилиндрами. Краны большой грузоподъемности оборудуют также решетчатыми стрелами и дополнительно — решетчатыми удлинителями, гуськами или стрелами. В последнем случае рабочее оборудование крана превращается в башенно-стрело- вое. При транспортировании кранов большой грузоподъемности стрелы перевозят отдельно от крана на специаль- Рис. 11.17. Самоходный кран на спец- нои тележке. шасси автомобильного типа Механизмы крана также  имеют гидравлический привод высокого давления (до 32 МПа). Механизмы лебедок состоят из одного или двух гидромоторов, планетарных редукторов, встроенных в барабаны, колодочных или дисковых тормозов. В качестве первичных двигателей используют дизели. При этом на кранах большой грузоподъемности устанавливают два дизеля: один — на шасси — для передвижения и привода насосов, питающих гидроцилиндры выносных опор, второй — на поворотной платформе — для привода гидромоторов крановых механизмов и гидроцилиндров подъема стрелы и выдвижения ее секций. В приводе кранов чаще используют двухпоточные насосы, обеспечивающие совмещение рабочих движений, а также широкий диапазон их скоростей за счет совмещения расходов жидкостей двух напорных линий. Силовая установка включает также электрогенератор и аккумуляторную батарею напряжением 24 В для запуска основного двигателя, освещения и питания электроэнергией контрольно-предохранительной и другой аппаратуры. Управляют краном из кабины, расположенной на поворотной части. Возможно также дистанционное управление. Краны на спецшасси работают на выносных гидравлических опорах, при этом горизонтальность платформы контролируется системой автоматики. Известны также краны большой грузоподъемности (250 т) на неприводном шасси, перемещаемые в пределах строительной площадки на небольшой скорости за 1усеничным тягачом, а при перебазировании по автомобильным дорогам с большой скоростью — за колесным тягачом. Тракторные краны на базе гусеничных или пневмоколесных промышленных тракторов применяют для выполнения строительно- монтажных и погрузочно-разгрузочных работ в условиях бездорожья. При этом базовый трактор обычно переоборудуют, удлиняя его ходовую часть, заменяя рессорную подвеску рамы жесткой и смещая вперед силовую установку. На освободившееся место в задней части устанавливают поворотную часть, соединяя ее с неповоротной частью опорно-поворотным устройством обычного типа. В качестве силовой установки используют тракторный двигатель, приводящий крановые механизмы через механическую, гидравлическую или электрическую трансмиссии. Гусеничные тракторные краны обычно оборудуют решетчатыми или коробчатыми прямыми и Г-образными стрелами, а пнев- моколесные краны — чаще телескопическими стрелами. Грузоподъемность выпускаемых отечественной промышленностью тракторных кранов не превышает 10 т. Краны-трубоукладчики (рис. 11.18, а) на базе гусеничных тракторов специальной трубоукладочной модификации, либо с усовершенствованным ходом обычных гусеничных и пневмоколесных тракторов промышленной или сельскохозяйственной модификации широко используют для выполнения грузоподъемных операций при строительстве нефте-, газо- и других трубопроводов. Эти машины оборудованы А-образной стрелой 1 коробчатого сечения, расположенной сбоку относительно продольной базы (на лонжероне гусеницы — у гусеничных машин, на нижней раме — У пневмоколесных) и удерживаемой либо полиспастной системой, либо гидроцилиндрами. Для обеспечения устойчивости с противоположной стороны установлен откидывающийся противовес (контргруз) 2, вылет которого, в зависимости от реализуемого грузового момента, регулируют гидроцилиндром 3. У трубоукладчиков малой грузоподъемности противовес обычно невыдвижной. Отличительной особенностью кранов-трубоукладчиков от других стреловых кранов является их способность передвигаться с грузом на крюке, соответствующим максимально возможному грузовому Моменту. Основное назначение кранов-трубоукладчиков — укладка в траншею предварительно сваренного и изолированного трубопровода, одиночных труб, запорной арматуры и других штучных гру-   Рис. 11.18. Кран-трубоукладчик (а) и трубоукладочная колонна на укладке трубопровода в траншею (б) зов. Эти машины используют также на погрузочно-разгрузочных работах при перевозке труб и трубных секций (плетей) трубовозами и плетевозами, укрупненной сборке плетей из труб на трубосварочных базах и сварке в линию плетей перед укладкой трубо- Провода в траншею. В пределах своей технической характеристики краны-трубоукладчики используют как краны общего назначения па монтажных работах при сооружении насосных и компрессор- пых станций и других объектов. Пневмоколесные трубоукладчики (грузоподъемностью 6,3 т) используют преимущественно в условиях городского строительства. Отечественная промышленность выпускает краны-трубоукладчики с номинальной грузоподъемностью 6,3 — 50 т на минимальном вылете груза, составляющем 1,5 м, при высоте подъема крюка 4,5...7,5 м. Для повышения тяговых возможностей гусеничных трубоукладчиков, их проходимости и устойчивости гусеничные тележки удлиняют и уширяют, а в составе привода применяют ходоумень- шители. Рессорную или балансирную подвеску в передней части гусеничного хода заменяют жесткой. Грузовую и стреловую лебедки, механизм перемещения контргруза и гидравлическую систему устанавливают на прикрепленной к остову трактора верхней раме. Также жесткой подвеской соединяются колеса пневмоко- лесных кранов-трубоукладчиков с остовом базового трактора. Все крановые механизмы приводятся тракторным дизелем через механическую или гидравлическую трансмиссии. Для подъема грузов и изменения вылета стрелы используют двухбарабанные лебедки с независимым приводом барабанов либо от реверсивных тидромоторов, либо с помощью фрикционных муфт, подключающих барабаны к общей механической трансмиссии. Каждый барабан оборудован нормально замкнутым тормозом, автоматически растормаживаемым при включении гидромотора или фрикционной муфты. Особенностью работы кранов-трубоукладчиков на укладке трубопровода в траншею является совместная работа нескольких машин с одним грузовым объектом — поднятой над землей частью Трубопровода (рис. 11.18, б). При этом нагрузка на крюке каждого Трубоукладчика зависит от многих технологически изменяемых факторов: массы поднятого участка трубопровода, формы его прогиба, разницы в уровне подвеса между смежными в трубоукладоч- Ной колонне машинами при неровном рельефе местности и др. Если по каким-либо причинам, например, при перегрузке, какой-либо трубоукладчик достигнет состояния неустойчивого равновесия с отрывом от основания гусеницы со стороны противовеса, и при |ЭТ0М его крюк немного опустится, то произойдет перераспределение общей нагрузки между другими трубоукладчиками и дальнейшего опрокидывания трубоукладчиков, неизбежного для кранов, работающих с одиночными грузами, не произойдет. При этом дополнительная нагрузка при таком перераспределении будет тем больше, чем меньше машин в составе трубоукладочной колонны. Обычно последняя состоит из 4—6 трубоукладчиков. При большем .Их числе усложняется координация совместной работы. Для выполнения погрузочно-разгрузочных и монтажных работ краны-трубоукладчики комплектуют такелажными устройствами: универсальными канатными стропами для работы со штучными грузами, неизолированными трубами и трубными секциями; клещевыми автоматическими захватами для подъема, перемещения, стыковки неизолированных труб и секций при монтажно-свароч- ных работах; эластичными захватами (полотенцами) для подъема, перемещения и укладки в траншею изолированного трубопровода, отдельных труб и секций; троллейными подвесками для подъема, перемещения и укладки совмещенным способом (одновременно с изоляцией всего трубопровода или только их стыков в случае применения труб с заводской изоляцией); траверсами с торцовым захватом трубы для погрузки и выгрузки изолированных и неизолированных труб с трубовозов и их штабелирования на трубосварочных базах. 11.5. Краны пролетного типа У кранов пролетного типа перемещаемый груз располагается в пределах опорного контура. К этому типу кранов относятся козловые, полукозловые, мостовые краны, кран-балки и кабельные краны. Последние широкого распространения в строительстве не получили. Каждый из кранов пролетного типа имеет две опоры, перемещающиеся по рельсам или на пневмоколесах, и пролетную часть, функцию которой у кабельных кранов выполняет несущий канат, а у всех других кранов — мост решетчатой или коробчатой конструкции. У кранов мостового типа груз подвешен на грузовом полиспасте, верхняя (неподвижная) обойма которого закреплена на перемещаемой вдоль моста грузовой тележке. Пространственная траектория груза образуется из сочетания траекторий трех простых движений — подъема груза, перемещения тележки вдоль моста и перемещения всего крана. Козловые краны (рис. 11.19) используют в основном при обслуживании складов строительств и монтажных площадок по изготовлению и сборке металлических и железобетонных конструкций и монтажу оборудования. Их грузоподъемность составляет 1...500 т при пролетах 9,3...50 м и высоте подъема 7...30 м. По сравнению со стреловыми кранами козловые краны имеют постоянную грузоподъемность по всей площади обслуживаемой зоны, более устойчивы, менее материалоемки. К недостаткам относятся меньшая маневренность и сложность монтажа. Различают козловые краны общего назначения и специальные (монтажные). По конструкции моста они бывают однобалочными и двух- балочными, а по типу металлоконструкций — решетчатыми и коробчатыми. Мосты некоторых кранов имеют консоли. Кран пере- Рис. 11.19. Козловой кран: а — схема общего вида; 6 — схемы канатоведения мешается по рельсам, реже на пневматических шинах. В последнем случае, а также при небольших пролетах, а следовательно, небольшой колее рельсового пути опоры крана 7 могут соединяться с мостом 2 жестко. При уширенной рельсовой колее во избежание опасности заклинивания опор при температурных расширениях моста и возможных отклонениях колеи от ее номинального значения при передвижении ходовых тележек 8 по рельсам одну опору соединяют с мостом шарнирно. Мосты кранов малой (до 5 т) грузоподъемности изготавливают в виде пространственной трехпоясной фермы и ездовой балки двутаврового профиля, по которой перемещается электроталь. Мосты кранов средней и большой грузоподъемности выполняют в виде четырехпоясной решетчатой фермы прямоугольного или трапецеидального сечения. Перемещаемая по верхнему или нижнему поясам моста грузовая тележка 3 может быть самоходной или приводимой канатным механизмом от электрореверсивной тяговой лебедки 1. При этом, во избежание утяжеления тележки, грузоподъемный механизм, состоящий из нескольких лебедок 10—13, располагают на одной из опор. Чаще самоходные тележки оборудуют автоматическими нормально замкнутыми тормозами. Особенностью грузоподъемного механизма, состоящего из двух Пар лебедок, является возможность изменять скорости подъема (опускания) груза в широких пределах: включением всех лебедок на подъем (опускание) груза, включением одной пары лебедок, например 10 и 11 на подъем, а второй пары 12 и 13 на опускание или наоборот, включением только одной пары лебедок при неработающей второй паре. Грузовая полиспастная система 4 состоит обычно их двух симметрично расположенных полиспастов, объединенных траверсой 5. Распространены комбинированные конструкции, у которых по верхнему поясу моста перемещается грузовая тележка основного, а по нижнему поясу — тележка 9 меньшей грузоподъемности вспомогательного подъема. Последнюю используют для работы с грузами малой массы с повышенной скоростью. Механизмы крана имеют электрический привод и питаются от внешней электросети через троллеи или гибкий кабель. Управляют краном из кабины машиниста 6, располагаемой на одной из опор. Для монтажа тяжелого промышленного оборудования — цементных печей, котлов, турбогенераторов — применяют козловые краны грузоподъемностью 100... 125 т с пролетом 20...25 м при высоте подъема 12,5...25 м. На строительстве атомных станций работают козловые краны грузоподъемностью 400 т. У полукозлового крана мост опирается на одну жесткую опору (как у козлового крана) и на конструкцию здания. Кран передвигается по рельсовым путям, уложенным на полу здания и на его строительной конструкции. Для уменьшения нагрузок на конструкцию здания механизмы подъема и передвижения грузовой тележки устанавливают на жесткой опоре. Полукозловые краны применяют для монтажа оборудования и погрузочно-разгрузочных работ. Их грузоподъемность составляет 10... 30 т, пролет 11... 28 м, высота подъема 16...60 м. Мостовые краны отличаются от козловых тем, что они передвигаются по рельсовым путям, уложенным на колоннах цеха (склада). Мостовые краны применяют для механизации грузоподъемных работ на машиностроительных и ремонтных предприятиях, в производстве строительных материалов и т.п., механизации погрузочно-разгрузочных и складских работ. По конструкции моста эти краны бывают одно- и двухбалочны- ми. Грузоподъемность двухбалочных кранов (рис. 11.20) составляет 5... 500 т, пролет — 10... 32 м. В кранах малой и средней грузоподъемности механизм передвижения имеет обычно групповой привод (с трансмиссионным валом и двумя редукторами по концам для передачи движения ходовым колесам), а в кранах большой грузоподъемности — индивидуальный привод для каждой стороны крана. Известны также зарубежные мостовые краны небольшой грузоподъемности с пневматическими колесами, обеспечивающими мягкость и бесшумность перемещения крана по железобетонным путям.  Рис. 11.20. Мостовой кран: а — общий вид; б — размещение крана в пролете; в — механизм передвижения крана с общим двигателем; г — то же с раздельными двигателями Рис. 11.21. Кран-балка В качестве подъемного механизма у однобалочных мостовых кранов, называемых также кран-балками (рис. 11.21), используют электротали. Грузоподъемность таких кранов — до 5 т, пролет 5... 17 м. Управляют краном с пола, реже из кабины. 11.6. Устойчивость кранов Свободно стоящие стреловые краны, не закрепленные на фундаменте или стене здания, подвержены действию внешних нагрузок в процессе выполнения грузоподъемных операций, а также в нерабочем состоянии, определенное сочетание которых вместе с силами тяжести составных частей кранов может привести к их опрокидыванию. Способность кранов противостоять опрокидыванию относительно некоторой общей с основанием оси (ребра опрокидывания) называют устойчивостью. Условием устойчивости является равенство опрокидывающих (Мопр) и удерживающих (Муд) кран моментов сил относительно возможного ребра опрокидывания или превышение второго над первым: Муд > Мопр. Различают продольную при возможном опрокидывании в продольной плоскости ходового оборудования и поперечную устойчивость — в поперечной плоскости. При проверке продольной устойчивости в качестве ребра опрокидывания принимают ось, проходящую через точки контакта передних или задних колес — для колесных кранов без выносных опор, центры опорных поверхно- стей передних или задних выносных опор — для кранов с выносными опорами, крайние (в передней или задней частях) точки опорного контура — для гусеничных кранов. При проверке поперечной устойчивости ребро опрокидывания проходит через те же точки, но взятые попарно на одной из боковых сторон ходового оборудования. Устойчивость крана с грузом на крюке называют грузовой, а без груза — собственной устойчивостью.  Так, устойчивость проверяют для следующих состояний крана (рис. 11.22): грузовую — при работе крана с грузом (см. рис. 11.22, а)\ собственную — для рабочего состояния крана без груза с предельно поднятой стрелой (см. рис. 11.22, б); для нерабочего состояния (см. рис. 11.22, в и г). Состояние (см. рис. 11.22, в) является расчетным в случае, если у кранов в нерабочем состоянии допускается свободное вращение поворотной части, которая под действием ветра займет положение, показанное на рис. 11.22, в. Кроме того, устойчивость проверяют для случая внезапного обрыва груза (см. рис. 11.22, д), когда кран может опрокинуться в сторону, противоположную рабочему оборудованию, вследствие преобразования накопленной в предшествующем расчетному случаю нагруженном состоя-   Рис. 11.22. Схемы для расчета устойчивости свободно стоящих кранов: 3 — грузовой; б — собственной; в, г, — в нерабочем состоянии; д — в случае отрыва груза; е — при монтаже (демонтаже); ж — при неполностью смонтированном блоке нии потенциальной энергии в кинетическую энергию опрокидывания крана. Устойчивость проверяют также при монтаже (демонтаже) крана — в начале монтажа или в конце демонтажа в момент отрыва монтируемого блока от земли (см. рис. 11.22, е) и при вертикально установленном, но не полностью смонтированном блоке (см. рис. 11.22, ж). Устойчивость проверяют для наиболее неблагоприятных условий состояния крана: при наиболее неблагоприятном в отношении опрокидывания сочетании действующих на кран нагрузок при расположении крана на наклонной в сторону возможного опрокидывания поверхности. При расчете учитывают упругую деформацию элементов крана под действием приложенных к нему сил, деформацию кранового пути (для рельсово-колесных кранов), а также просадку основания под опорными элементами крана. Удерживающий момент в начальной стадии монтажа формируется только силой тяжести элементов нижней части кранаGH (см. рис. 11.22, е), а во всех других случаях — силами тяжести всех элементов крана. Опрокидывающий момент создается силой тяжести груза (только при проверке грузовой устойчивости), ветровой и инерционными нагрузками при подъеме груза и передвижении крана, а для случая (см. рис. 11.22, ё) — силой тяжести поднимаемого блокаGn. Расчетную массу груза принимают равной грузоподъемности крана. Ветровую нагрузку для случаев (см. рис. 11.22, а, б ид) принимают по нормам рабочего состояния, для всех других случаев — по нормам нерабочего состояния. Последняя примерно в 3,6 раз больше ветровой нагрузки рабочего состояния. Расчетная ветровая нагрузка направлена в сторону возможного опрокидывания. Инерционные нагрузки определяют в соответствии с инерционными параметрами (массами и моментами инерции) движущихся элементов привода, груза и крана в целом, а также динамическими характеристиками привода. Грузовую устойчивость проверяют расчетом и испытанием изготовленного крана по Правилам Госгортехнадзора при приемочных испытаниях на предприятии-изготовителе и при техническом освидетельствовании на строительной площадке. Остальные виды устойчивости проверяют только расчетом. Параметры устойчивости рассчитывают в соответствии с нормативной документацией головных научно-исследовательских организаций, согласованной с Госгортехнадзором РФ. 11.7, Устройства безопасности Строительные краны оборудуют устройствами безопасности: для автоматической остановки механизмов подъема крюка в его крайних (верхнем и нижнем) положениях; изменения вылета в крайних положениях; передвижения рельсовых кранов и их тележек; передвижения мостовых и козловых кранов и их грузовых тележек, работающих на одном пути; всех других механизмов при необходимости ограничения их хода, например, механизма поворота; ограничителями и указателями грузоподъемности; анемометрами; креномерами; сигнализаторами приближения к ЛЭП и другими устройствами. В кранах с электроприводом приборы и устройства безопасности включают в электрические цепи питания соответствующих механизмов. При срабатывании их контакты разрывают электрическую цепь. В качестве ограничителей линейных и угловых перемещений применяют рассмотренные ранее концевые и путевые выключатели рычажного и шпиндельного типов. Ограничитель передвижения предназначен для автоматической остановки рельсово-колесного крана перед его подходом к тупиковым упорам. Ограничитель поворота ограничивает угол вращения механизма поворота в кранах с бескольцевым токоприемником, чем исключается скручивание питающего кабеля. Ограничителем угла наклона стрелы у кранов с маневровой стрелой или пути тележки у кранов с балочной стрелой автоматически останавливают механизм изменения вылета перед подходом стрелы или грузовой тележки к конечным положениям. Ограничителем подъема отключают грузовую лебедку перед подходом крюковой подвески к стреле. Применяемые в качестве указанных выше ограничителей концевые выключатели не исключают возможности движения крана (механизма) в обратном направлении. В качестве устройств безопасности в строительных кранах применяют также бесконтактные переключатели (электронные, электромагнитные, ультразвуковые, фотоэлектронные и др.), обладающие повышенной надежностью, в частности, при работе в условиях пыльной или газовой среды и высокой влажности. Козловые краны оборудуют ограничителями перекоса для отключения привода механизма передвижения крана при забегании одной стороны крана относительно другой. Ограничители грузоподъемности применяют для защиты стреловых и в некоторых случаях мостовых кранов от перегрузок и опрокидывания. Ограничители автоматически отключают механизмы подъема груза и изменения вылета при подъеме груза массой, превышающей номинальную грузоподъемность более чем на 10% Для стреловых и на 25 % — для кранов мостового типа. Ограничители грузоподъемности бывают механическими, электромеханическими и микропроцессорными. Ограничитель грузоподъемности мостового крана (рис. 11.23) устанавливают на закрепляемой на грузовой тележке ветви каната 2, пропущенной через два блока 3 с неподвижными осями и один блок 9, установленный на подвижной серьге 8, соединенной со штоком 6 и поджи маемой пружиной 7. Пружина оггарирована так, что при указанном выше превышении массы груза 1, а следовательно, увеличении усилия в канате серьга, сжимая пружину, перемещает шток вправо, который нажимает на рычаг 5 концевого выключателя 4, разрывающего цепь управления приводным электродвигателем. В стреловых кранах с переменным вылетом груза ограничивают не саму грузоподъемность, являющуюся функцией вылета, а грузовой момент. Для этого применяют в основном ограничители электромеханического типа (рис. 11.24), состоящие из релейного блока с датчиками усилия и углового положения стрелы. Первый датчик 3 (см. рис. 11.24, а) включают в систему канатов 1 стрелового полиспаста на участке между распорками 2. Деформация растягивающими усилиями упругого кольца 5(см. рис. 11.24, б) передается на потенциометр 4. Датчиком углового положения является рычажно-кулачковое устройство из элементов 8 и 9 (см. рис. 11.24, в), связанное со стрелой 10 и воздействующее при ее повороте на рычажок 7 потенциометра 6. Потенциометры 4а 6 (см. рис. 11.24, г), а также поляризованное реле нагрузки 11 соединены по схеме электрического моста, питаемого от аккумуляторной батареи постоянным током напряжением 12 В. При массе поднимаемого груза меньше допустимого значения мостовая схема не уравновешена, и через катушку реле проходит ток в одном направлении. Если фактическая нагрузка превысит допустимую, то изменится направление тока в катушке, что приведет к размыканию контактов реле и отключению грузоподъемного механизма.  Рис. 11.23. Ограничитель грузоподъемности мостового крана Микропроцессорные ограничители грузоподъемности с аналогичной схемой работы применяют на современных башенных кранах. Микропроцессорный ограничитель состоит из блока обработки данных и релейного блока, работающих от датчиков усилия, вылета и скорости ветра. Ограничитель позволяет визуально по трем  -12 В о + 12 В о 11 гСН Цифровым индикаторам оценивать основные параметры работы крана: вылет, соответствующую ему допустимую и фактическую массу груза, загрузку крана по грузовому моменту в процентах от ^Допустимого и скорость ветра. При 90 %-й загрузке крана выдаются звуковой и световой сигналы, а при перегрузке — световой и ' сигнал на отключение приводов. Звуковой сигнал выдается также ' при скорости ветра, составляющей 75 % от допустимой. Кроме того, микропроцессорный ограничитель блокирует перемещение груза на скоростях, превышающих допустимые для данной массы груза, а также обеспечивает автоматическую самодиагностику дат- i Чиков и элементов блока обработки данных. На некоторых моделях мостовых кранов для получения информации о массе поднимаемого груза применяют массоизме- рительное устройство (рис. 11.25). Такое устройство представляет собой гидравлический динамометр, подвешиваемый скобой 7 к корпусу грузовой тележки. Конец грузового каната закрепляют на подвеске 1, соединенной со штоком 2 с поршнем 6 на конце, уплотненным манжетой 5 и перемещающемся в цилиндрической проточке корпуса 3. Под- поршневая полость 4, заполненная минеральным маслом, через канал 11 соединена с измерительным блоком 8, преобразующем давление масла при подъеме груза в поворот стрелки 9, указывающей массу груза на циферблате 10. В кранах с гидроприводом датчик фактической нагрузки срабатывает от давления рабочей жидкости в полостях гидроцилиндра подъема-опускания стрелы, с которым датчик соединен трубопроводом.  устройство Кроме ограничителей линейных и угловых перемещений на кранах устанавливают указатели вылетов и соответствующей им грузоподъемности. В башенных кранах с маневровой стрелой такие указатели маятникового или рычажного типа основаны на преобразовании угла наклона стрелы к горизонту (в маятниковых указателях) или к основанию, на котором закреплена стрела (в рычажных указателях), в соответствующий вылет и грузоподъемность, значения которых нанесены на шкалу для визуального наблюдения. В башенных кранах с балочной стрелой вылет однозначно определяется положением на стреле грузовой тележки, которому соответствует определенный угол поворота барабана лебедки перемещения грузовой тележки. Значения вылета считывают со шкалы вольтметра, связанного с барабаном поводком. На ряде кранов применяют сельсинные указатели вылетов. Сельсин-датчик связан механической передачей с барабаном лебедки грузовой тележки, а сельсин-приемник со шкалой, отградуированной в единицах вылета, установлен в кабине. На стреловых самоходных кранах устанавливают креномеры для определения угла наклона крана на местности. Краны, работающие на открытом воздухе, подвержены действию ветрового давления. Работа крана допускается при давлении ветра не более 250 Па (для некоторых районов — до 400 Па). При превышении указанных значений кран должен прекращать работу, а его ходовая часть должна быть заторможена. В практике эксплуатации рельсово-колесных кранов большой высоты имеют место случаи самопроизвольного передвижения крана под действием ветрового давления, приводящие к сходу крана с путей и опрокидыванию. Во избежание этого ходовые тележки этих кранов оборудуют противоугонными захватами в виде клещей, которыми в нерабочем состоянии крана ходовую тележку жестко со- гдиняют с рельсами. С той же целью в конце рельсового пути устанавливают тупиковые упоры с буферными устройствами для смягчения удара при наезде крана на упор. Буферными, обычно резиновыми, упорами оборудуют также концевые участки пути грузовой тележки башенных кранов. Для звуковой (сиреной) и световой (красной лампой) сигна- иизации о скорости ветра, превышающей допустимую для рабочего состояния, башенные с высотой до оголовка более 15 м, коз- пговые краны с пролетом более 16 м, мостовые перегружатели, а также стреловые самоходные краны с удлиненными стрелами и башенно-стреловым оборудованием оснащают анемометрами, которые устанавливают в верхней части 1 (рис. 11.26) крана так, чтобы вертушка 2 анемометра свободно обдувалась ветром при любом его направлении. Там же для защиты от поражения молнией на рельсово-колесных кранах устанавливают громоотвод 3 в виде штыря, соединенного через ме- галлоконструкцию крана и рельс с землей. На стреловых самоходных кранах устанавливают прибор со звуковым сигналом для оповещения о приближении стрелы крана к находящимся под напряжением проводам электрической сети. Эти краны (кроме гусеничных) имеют также электрическую защиту от опасного напряжения при их работе вблизи линий электропередачи.  Рис. 11.26. Размещение анемометра на головке башенного крана На рельсово-колесных кранах устанавливают звуковые сигнальные приборы, отличающиеся по тональности от автомобильных, для оповещения находящегося на строительной площадке персонала о начале работы крана. Для оповещения находящихся в цеху или в пункте грузопереработки людей о повышенной опасности при перемещении груза на мостовых кранах применяют звуковую сигнализацию (звонок или сирену). Прерывистым звуковым сигналом также оснащают кабину подъемника. Сигнал включается автоматически одновременно с началом движения кабины и прекращается при ее остановке. Кабины кранов и грузопассажирских подъемников оборудуют также электрической блокировкой механизма передвижения (у подъемников — механизма подъема) при открытой двери. Блокировочные устройства используют также для обеспечения безопасности обслуживающего персонала при различного рода работах на кране. У башенных кранов с неповоротной башней для предупреждения зажатия людей при переходе их с поворотной на неповоротную часть блокировочное устройство автоматически отключает механизм поворота до перехода людей с одной части на другую. Краны мостового типа оборудуют устройствами для автоматического снятия напряжения (более 42 В) с крана при выходе на его галерею. Блокировочное устройство предусмотрено и в том случае, когда краном можно управлять с двух рабочих постов, например, из кабины и с выносного пульта. При управлении с одного из этих постов блокируется возможность управления с другого. На кранах с электрическим приводом при питании от внешней сети заземляют все металлоконструкции, а также все металлические части электрооборудования (корпуса электродвигателей, кожухи аппаратов, металлические оболочки проводов и кабелей, защитные трубы и т.п.), не входящие в электрическую цепь, но могущие оказаться под напряжением из-за порчи изоляции. К устройствам безопасности относятся также сбрасывающие щитки для очистки рельсов от посторонних предметов при движении по ним крана; опорные детали для защиты крана (грузовой тележки) от падения при случайной поломке ходовых колес (катков) или их осей; устройства против выхода каната из ручья блока; устройства от запрокидывания стрелы в виде ограничивающей угловое перемещение канатной тяги, концы которой закреплены на стреле и на ее основании. 11.8. Техническое освидетельствование кранов, основные положения техники безопасности при их эксплуатации Техническим освидетельствованием устанавливается соответствие грузоподъемной машины и ее установки Правилам Госгортехнад- зора (в дальнейшем — Правилам), паспортным данным и представленной для регистрации машины в органах Госгортехнадзора документации; ее исправность, обеспечивающая безопасную работу; соответствие требованиям Правил организации надзора и обслуживания машины. Полное техническое освидетельствование включает осмотр машины, ее статические и динамические испытания, а частичное освидетельствование — только осмотр. При техническом освидетельствовании осмотру и проверке в работе подлежат механизмы и электрооборудование грузоподъемной машины; приборы безопасности; тормоза; ходовые колеса и аппараты управления; только проверке — освещение; сигнализация; габаритные размеры, состояние металлоконструкций машины и ее сварных (клепаных) соединений на отсутствие трещин, утонения стенок вследствие коррозии, ослабления клепаных соединений и других дефектов; кабины; лестницы; площадки и ограждения; состояние крюка (не реже одного раза в 12 мес), ходовых колес, блоков, барабанов, элементов тормозов; расстояние между крюковой подвеской и упором при срабатывании концевого выключателя механизма подъема; состояние изоляции проводов и заземления электрических кранов с определением их сопротивления; соответствие массы противовеса и балласта у кранов стрелового типа их паспортным значениям; состояние кранового пути и его соответствие требованиям Правил, проекту и инструкции по эксплуатации грузоподъемной машины; состояние канатов и их крепления. Канаты бракуют согласно инструкции по эксплуатации грузоподъемной машины, составленной с учетом требований международного стандарта ИСО 4309. В случае отсутствия инструкции канаты бракуют, руководствуясь нормами Госгортехнадзора, учитывающими характер и число обрывов проволок у концевых заделок, наличие мест сосредоточения обрывов, интенсивность возрастания числа обрывов; разрыв прядей; поверхностный и внутренний износ каната; поверхностную и внутреннюю коррозию; местное утонение, включая разрыв сердечника; уменьшение площади поперечного сечения проволок каната; волнистость, корзи- нообразность, выдавливание проволок и прядей, заломы, перегибы и т.п.; повреждения в результате температурного воздействия или электрического дугового разряда. Канаты, работающие со стальными и чугунными блоками, выбраковывают по числу обрывов проволок в зависимости от числа несущих проволок в канате, вида его свивки и режима работы механизма. Так, например, канат крестовой свивки со 114 несущими проволоками при легком и среднем режимах работы выбраковывают при 5 обрывах проволок на длине каната, равной шестикратному его диаметру или при 10 обрывах на 30-кратной длине. Для тяжелого и весьма тяжелого режимов работы эти нормы составляют 10 и 19 для указанных длин соответственно. При односторонней свивке нормативные числа обрывов уменьшаются в 2 раза. Канаты грузоподъемных машин, предназначенных для подъема людей, бракуют при вдвое меньшем числе обрывов проволок. Статические испытания грузоподъемной машины проводят для проверки ее прочности нагрузкой, превышающей номинальную грузоподъемность на 25 %. При статических испытаниях мостовых, козловых и передвижных консольных кранов, а также мостовых перегружателей машину устанавливают над опорами крановых путей, а ее тележку (тележки) — в положение, соответствующее наибольшему прогибу моста. Груз поднимают на высоту 100... 200 мм с выдержкой в таком положении в течение 10 мин. После снятия нагрузки проверяют мост на отсутствие остаточных деформаций. При наличии последних кран не допускается к работе. Краны стрелового типа, имеющие одну или несколько грузовых характеристик, испытывают в положении, соответствующем наибольшей грузоподъемности. Для испытаний стрелу устанавливают с положение, соответствующее наименьшей устойчивости крана. В остальном режим испытаний прежний. Кран считается выдержавшим испытания, если в течение 10 мин поднятый на высоту 100...200 мм груз не опустится на землю и не будет обнаружено трещин, остаточных деформаций и других повреждений его металлоконструкций и механизмов. Динамические испытания проводят с целью проверки действия механизмов и тормозов нагрузкой, на 10% превышающей грузоподъемность машины. При динамических испытаниях многократно поднимают и опускают груз, проверяют действие всех других механизмов в режиме совмещений рабочих движений. Грузоподъемные машины и грузозахватные приспособления до пуска в работу подвергаются полному техническому освидетельствованию, которое проводится в соответствии с инструкцией по эксплуатации грузоподъемной машины. Машины, находящиеся в работе, подвергаются периодическому техническому освидетельствованию: частичному — не реже одного раза в 12 мес; полному — не реже 1 раза в 3 года (редко используемые грузоподъемные машины — не реже 1 раза в 5 лет). Внеочередное полное техническое освидетельствование грузоподъемной машины проводится после ее монтажа на новом месте; ее реконструкции; ремонта металлоконструкций с заменой основных элементов и узлов; установки сменного стрелового оборудования или замены грузовой (стреловой) лебедки. После замены крюка или крюковой подвески проводят только статические испытания. Осмотр траверс, клещей и других захватов и тары проводится ежемесячно, стропов — каждые 10 дней, редко используемых съемных грузозахватных приспособлений — перед выдачей их в работу. Канатный строп выбраковывают, если на наружной поверхности его каната будет обнаружено 4, 6 и 16 оборванных проволок на длине, соответственно равной 3-м, 6-ти и 30-ти диаметрам каната, а цепной строп — при удлинении звена цепи более чем на 3 % от первоначальной длины и при уменьшении диаметра сечения звена цепи вследствие износа более 10%. Грузоподъемные машины, отработавшие нормативный срок, подвергаются обследованию (диагностике) специализированными организациями, имеющими лицензию Госгортехнадзора РФ. Ответственность за исправное состояние и безопасное действие грузоподъемных машин возлагается на представителя технической администрации, в ведении которой находится грузоподъемная машина. К управлению и обслуживанию грузоподъемных машин допускаются лица не моложе 18 лет, прошедшие курс обучения по соответствующей программе и аттестованные квалификационной комиссией с участием представителей Госгортехнадзора. Крановщики и их помощники после перерыва в работе по специальнос- 'ти более одного года проходят проверку знаний в комиссии, назначенной владельцем крана, и в случае удовлетворительных результатов проверки могут быть допущены к стажировке для восстановления необходимых навыков. Повторная проверка знаний '.обслуживающего персонала проводится квалификационной комиссией не реже 1 раза в 12 мес, при переходе работника на другое место работы, а также по требованию инженерно-технического работника по надзору за безопасной эксплуатацией грузоподъемных машин или инспектора Госгортехнадзора. При эксплуатации грузоподъемных машин запрещается: под- ^нимать грузы, масса которых превышает допустимую для данного /вылета; поднимать грузы, находящиеся в неустойчивом положении; отрывать грузы примерзшие, заваленные землей, заложенные другими грузами, прикрепленные болтами к основанию или |залитые бетоном; подтаскивать грузы по земле или по рельсам ' при косом натяжении канатов; оттягивать грузы в процессе подъема; использовать концевые выключатели в качестве рабочих ор- ■ ганов для автоматической остановки; выводить из действия тор- ' моза механизмов и приборов безопасности. Категорически запрещается поднимать кранами людей. В случае такой необходимости должны соблюдаться требования, изложенные в Правилах Госгортехнадзора. При работе стреловых кра- ' нов не допускается: пребывание людей рядом с платформой крана под стрелой и грузом, а также в зоне возможного опускания стрелы и груза; перемещение грузов над людьми. Не разрешается в период работы поворотного крана выходить на неповоротную ; часть и подкрановые пути в зоне движения крана. * При длительных остановках крана должно быть отключено его : электропитание или заглушён ДВС. При временном отсутствии i Машиниста и по окончании работы он обязан запирать дверь ка- 'бины ня ЧЙМПК- Контрольные вопросы

|