Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

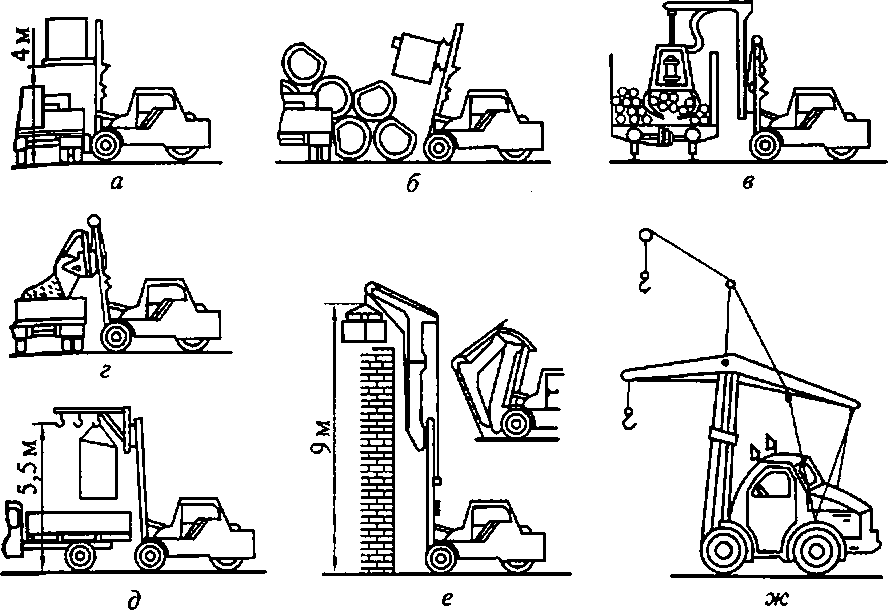

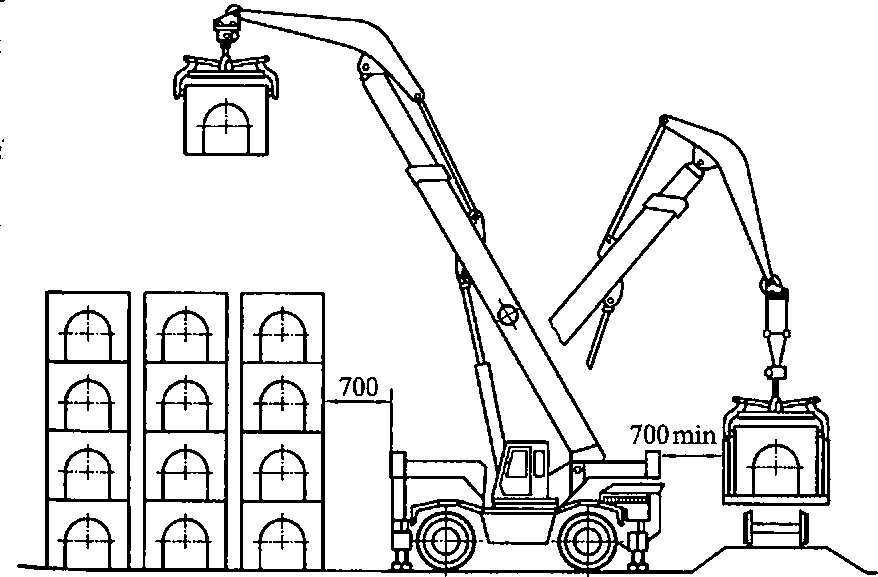

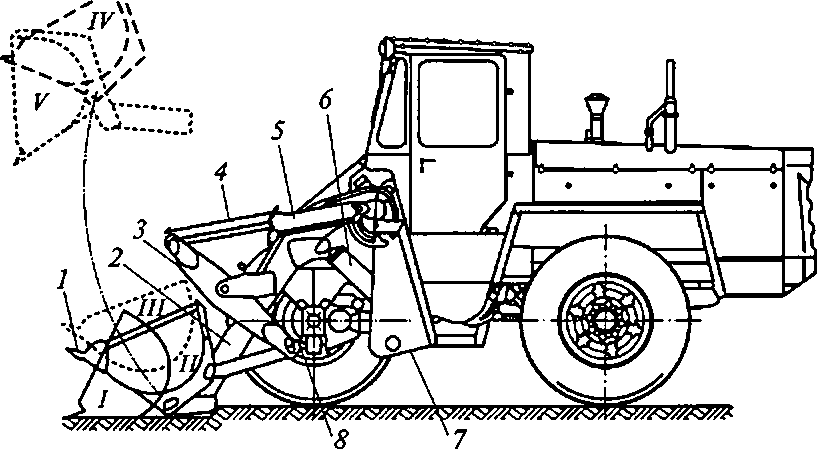

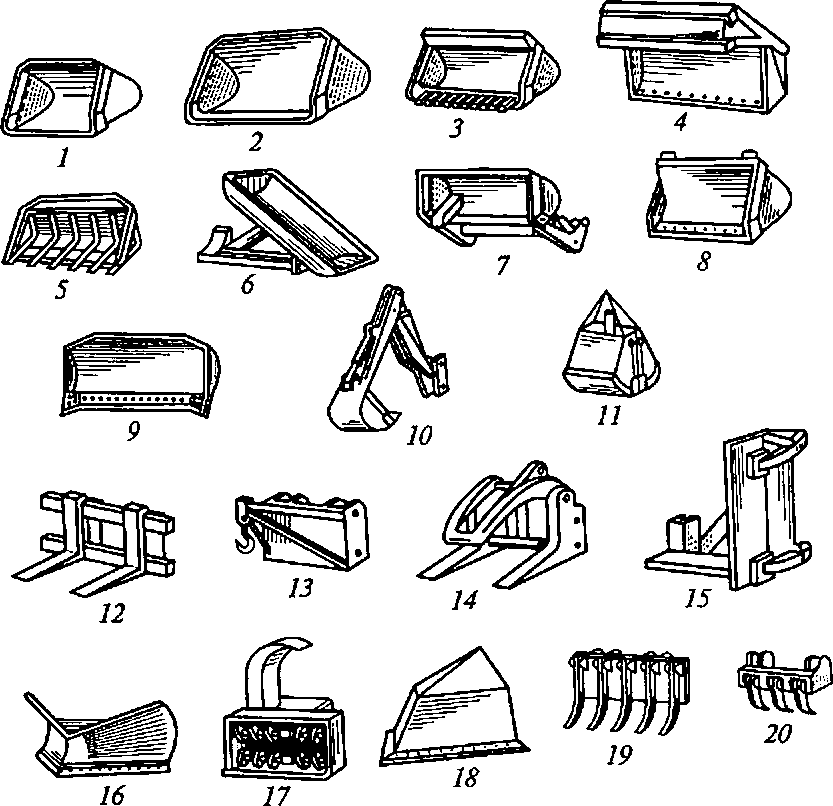

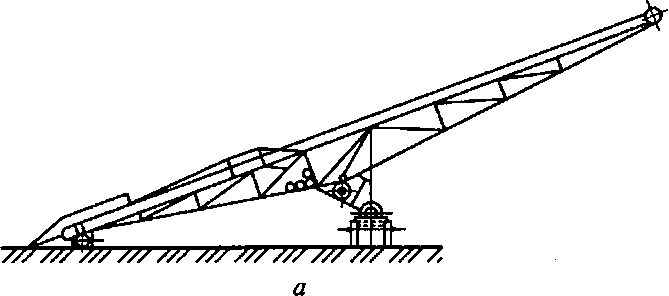

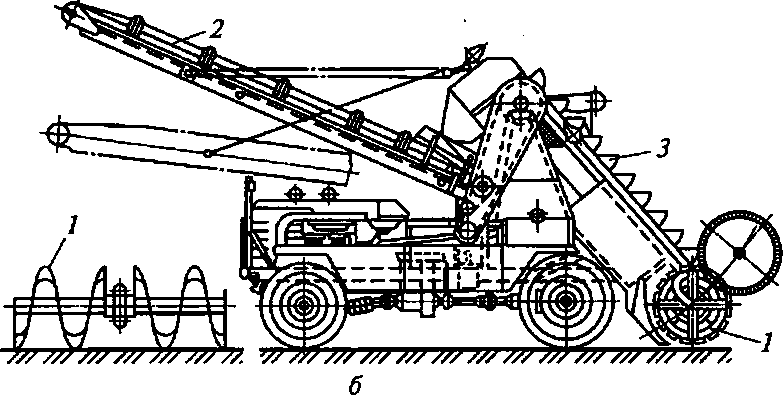

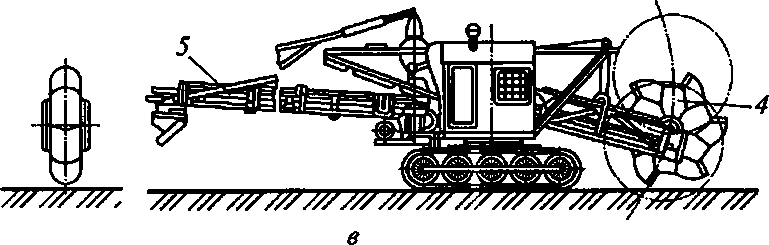

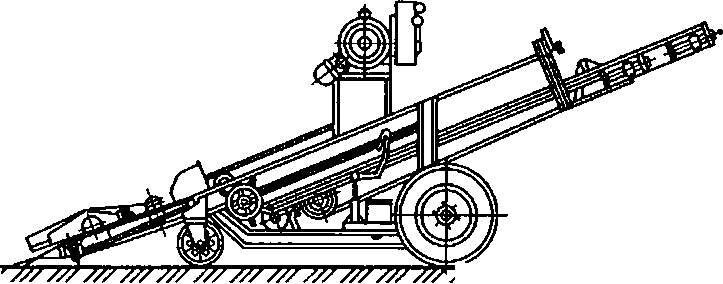

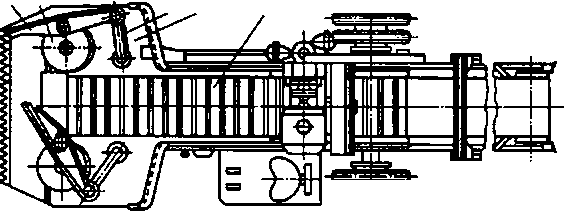

Глава 12. ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ МАШИНЫ 12.1. Назначение и виды машин Погрузочно-разгрузочные машины предназначены для погрузки штучных грузов и сыпучих материалов на транспортные средства (железнодорожные вагоны, автомобили, конвейеры), для разгрузки их с транспортных средств, а также для перемещения в хранилищах при складировании и сортировке. Их разделяют: по рабочему процессу на машины цикличного и непрерывного действия', виду ходового оборудования на машины рельсоколесные, пнев- моколесные и гусеничные. Известны также стационарные погрузочно-разгрузочные машины. Рабочий цикл машины цикличного действия состоит из операций захвата материала, его перемещения, выгрузки и возврата рабочего органа или машины в целом на исходную позицию следующего рабочего цикла. Машины непрерывного действия могут быть оборудованы несколькими рабочими органами, установленными с определенным шагом, например, на бесконечной тяговой цепи, или рабочим органом, например шнекового типа. При работе в цикличном режиме машина выполняет перечисленные операции последовательно. В машинах непрерывного действия материал поступает на рабочий орган, перемещается вместе с ним или по нему и разгружается непрерывным потоком. 12.2. Машины для перегрузки штучных грузов Для перегрузки единичных грузов большой массы (железобетонных изделий, контейнеров с кирпичом и каменными блоками, ящиков с оборудованием, длинномерного лесоматериала и профильного металла) при одновременном их перемещении по строительной площадке, а также при монтаже применяют вилочные автопогрузчики и краны-манипуляторы. Вилочным автопогрузчиком называют подъемно-транспортную машину с вертикальным телескопическим подъемником и подвешенными на нем грузовыми вилами (рис. 12.1, а). В качестве сменных рабочих органов используют: штырь для рулонов и коротких труб (рис. 12.1,5), захват для бревен (рис. 12.1, в), ковш для сыпучих материалов (рис. 12.1, г), безблочную стрелу (рис. 12.1, д), крано-  Рис. 12.1. Сменные грузозахватные органы автопогрузчиков вую стрелу (рис. 12.1, е), рычажную крановую стрелу (рис. 12.1, ж) для увеличения высоты подъема, приспособление для захвата контейнеров и др. Рабочий орган может быть установлен в передней (фронтальные погрузчики) или боковой (боковые погрузчики) части машины. В строительстве применяют погрузчики с питанием от ДВС (автопогрузчики). В транспортных сетях заводов строй- |индустрии и промышленных предприятий используют также погрузчики с электрическим приводом постоянного тока с питанием от аккумуляторных батарей (электропогрузчики). По грузоподъемности погрузчики делят на легкие (до 2 т), средние (от 3,2 до 5 т) и тяжелые (от 5 до 10 т) и сверхтяжелые (более 10 т). При увеличении вылета груза, например при крановом рабочем оборудовании, грузоподъемность погрузчика снижается. В строительстве наибольшее распространение получили фронтальные автопогрузчики средней грузоподъемности. Фронтальный автопогрузчик (рис. 12.2) состоит из самоходного короткобазового шасси, изготовленного, в основном, из стандартных автомобильных узлов и деталей: ДВС с коробкой передач, ведущего и управляемого мостов с ходовыми колесами, рулевого управления и т.п. В отличие от автомобиля задний мост со спаренными ведущими колесами установлен в передней части Машины, а управляемый мост — в ее задней части, что обусловлено развеской массы машины с грузом, при которой большая Рис. 12.2. Фронтальный вилочный автопогрузчик нагрузка приходится на ее переднюю часть. Соответственно изменена ориентация органов управления и рабочего места машиниста. Короткая автомобильная база обеспечивает погрузчику высокую маневренность — способность разворачиваться в стесненных условиях, например, в складских помещениях. Грузоподъемник состоит из двух рам — внешней 1 и внутренней 2, подъемной каретки 7 с грузовыми вилами 4, подъемного механизма и двух гидроцилиндров 10 отклонения внешней рамы от ее вертикального положения. Внешняя рама в нижней части шарнирно соединена с рамой самоходного шасси и с помощью двух гидроцилиндров может наклоняться вперед на угол до 3° для подвода вил под груз при его захвате и назад на угол до 10° для предотвращения сползания груза с вил при его вертикальных перемещениях, а также при передвижении погрузчика. Внутренняя рама с помощью гидравлического толкателя 3 одностороннего действия, шток которого 9 жестко закреплен на поперечине 5 внутренней рамы, и обратного двукратного полиспаста (мультипликатора), состоящего из двух грузовых цепей 8, закрепленных концами на внешней раме и грузовой каретке и огибающих звездочки 6, подвешенные к поперечине внутренней рамы, может перемещаться вверх по направляющим внешней рамы. Аналогично по направляющим внутренней рамы может перемещаться грузовая каретка 7. Благодаря мультипликатору скорость перемещения хрузовой каретки в два раза превышает скорость перемещения штока гидротолкателя. Опускают груз гравитационно. Гидроцилин- дры питаются рабочей жидкостью от лопастного или шестеренного насоса, приводимого двигателем автопогрузчика. Рабочий цикл фронтального автопогрузчика состоит из следующих операций: захвата установленного на подкладках штучного или тарного груза (подвод вил под груз, наклон внешней рамы назад); перемещения погрузчика к месту разгрузки, при необходимости с подъемом груза; установки груза на подкладки в месте разгрузки и возврата погрузчика на исходную позицию следующего рабочего цикла. В зависимости от ситуационных местных условий и дальности передвижения погрузчик может перемещаться как передним ходом с разворотами, так и задним ходом, загружаться и разгружаться на любой высоте в пределах вертикального  Рис. 12.3. Кран-манипулятор на короткобазовом шасси с дистанционно Управляемым грузозахватным устройством для перегрузки утяжелителей для трубопроводов хода вил. Максимальная высота подъема вилочного захвата автопогрузчика средней грузоподъемности составляет примерно 4,5 м, а груза на крюке Г-образной стрелы до 7 м. Скорость подъема груза составляет от 0,5 до 10 м/мин, а скорость передвижения по дорогам с твердым покрытием до 50 км/ч. Краны-манипуляторы представляют собой специальные подъемно-транспортные средства, обычно с дистанционно управляемым грузозахватным устройством. В качестве примера на рис. 12.3 показан кран-манипулятор на короткобазовом шасси с грузозахватным устройством, подвешенным на гуське телескопической стрелы, смонтированной на поворотной части машины. Краны-манипуляторы изготавливают также на базе автомобилей, тракторов и одноковшовых полноповоротных экскаваторов. 12.3. Погрузочные машины для сыпучих грузов Погрузочные машины цикличного и непрерывного действия используют в строительстве для погрузки инертных и вяжущих материалов в карьерах и на складах. Машины цикличного действия, называемые также одноковшовыми (фронтальными) погрузчиками, могут быть выполнены в виде навесного оборудования, установленного на серийно выпускаемых колесных, реже гусеничных тракторах или колесных тягачах, а также специальных машинах с использованием тракторного ходового и силового оборудования. Эти машины обычно представляют собой погрузочно- отвальное оборудование, установленное на колесном тягаче. Одноковшовые погрузчики предназначены для погрузки на транспортные средства (автомобили-самосвалы и полувагоны) сыпучих и кусковых грузов (песка, гравия, щебня, строительного мусора, каменного угля, кокса и т. п.). Погрузчики со специальными ковшами используют также для перегрузки скальных пород, разработки и погрузки гравийно-песчаных материалов в карьерах и т. п. Они могут быть оборудованы специальными устройствами для монтажных, зачистных, планировочных, снегоуборочных и других работ. Одноковшовые погрузчики классифицируют по грузоподъемности — легкие (0,5...2 т), средние (2...4 т), тяжелые (4... 10 т) и большегрузные (более Ют); по виду базового шасси — на тракторах, тягачах и специальном шасси; по виду ходовых устройств — колесные и гусеничные; по направлению разгрузки ковша — с передней (фронтальные), боковой (полуповоротные) и задней (перекидные) разгрузкой. В строительстве наибольшее распространение получили фронтальные погрузчики на'спецшасси. Фронтальный погрузчик (рис. 12.4) состоит из ковша 1 и стрелы 2, навешенных на портал 7, жестко соединенный с рамой 8 погрузчика. Стрелу поднимают двумя гидроцилиндрами 6 (с каждой стороны погрузчика), а ковш поворачивают двумя гидроци- ^ииндрами 5 через рычажную систему 3, контролируя его угловое положение указателем 4. Дизельная силовая установка расположена в задней части машины. Этапы зачерпывания насыпного груза из штабеля показаны положениями ковша I, Пи III. В положении /погрузчик перемещается вперед для внедрения ковша в насыпной материал, после чего ковш переводится в положение II, а затем — в положение III для подготовки к последующему перемещению погрузчика к месту разгрузки. Этапы загрузки транспортного средства показаны положениями ковша IV и V. Скорость подъема ковша при черпании составляет 1... 1,5 м/с; высота подъема ковша грузоподъемностью 1,25...5т — 2,7...3,4 м; рабочие скорости передвижения погрузчика 8... 12 км/ч, а транспортные скорости 25...50 км/ч. Кроме основного ковша одноковшовые погрузчики оснащают многими видами сменного и навесного рабочего оборудования — ковшами увеличенной и уменьшенной вместимости, грейферными двухчелюстными ковшами, ковшами с боковой разгрузкой, поворотными захватами для погрузки в транспортные средства и складирования штучных и длинномерных грузов, лесоматериалов, установки столбов и другим оборудованием. Некоторые виды сменного рабочего и навесного оборудования приведены на рис. 12.5. Эксплуатационная производительность одноковшовых погрузчиков при работе с сыпучими грузами П = 36ОО0е£в/>ц, (12.1) /Л  Рис. 12.4. Фронтальный одноковшовый погрузчик где П — эксплуатационная производительность, т/ч;Q — грузоподъемность ковша, т; е — коэффициент использования вмести-  Рис. 12.5. Сменное рабочее и навесное оборудование одноковшовых погрузчиков: ковши: 1, 2 и 3 — нормальной, увеличенной и уменьшенной вместимостей; 4 — двухчелюстной; J — скелетный; 6 — с боковой разгрузкой; 7 — с увеличенной высотой разгрузки; 8 — с принудительной разгрузкой; 9 — бульдозерный отвал; 10 — рабочее оборудование экскаватора; 11 — грейфер; 12 — грузовые вилы; 13 — крановое оборудование; 14 — челюстной захват; 15 — захват для столбов и свай; 16 — плужный снегоочиститель; 17 — роторный снегоочиститель; 18 — кусторез; 19 — корчеватель-собиратель; 20 — рыхлитель мости ковша (е = 0,9 при погрузке зернистых и мелкокусковых материалов, е = 0,7 при погрузке средне- и крупнокусковых материалов); къ — коэффициент использования погрузчика во времени; /ц — продолжительность рабочего цикла. Продолжительность рабочего цикла складывается из продолжительности зачерпывания материала (5 ...6 с), передвижения погрузчика к месту разгрузки, собственно разгрузки (3...4 с) и возвращения погрузчика на исходную позицию следующего рабочего цикла. Операция зачерпывания материала заканчивается подъемом ковша в положение III (см. рис. 12.4), подъем ковша в положение IV совмещается с передвижением погрузчика к месту разгрузки, а опускание ковша в положение / —с возвратным передвижением погрузчика. Для определения эксплуатационной производительности погрузчиков при работе со штучными грузами используют формулу (12.1), заменяя в ней е на коэффициент использования грузоподъемности погрузчика кс, а при расчете параметра /ц время зачерпывания сыпучего материала — на время захвата груза: П = 3600 Qkrkt/ta. Погрузочные машины непрерывного действия (рис. 12.6) включают: зачерпывающее (питатель) и транспортирующее устройства, пневмоколесный или гусеничный движитель. В качестве зачерпывающего устройства используют винтовой питатель 1 (см. рис. 12.6, б) с симметричным винтом правой и левой навивки, реже — черпа- ковое колесо 4 (см. рис. 12.6, в), в ряде случаев, преимущественно для погрузки снега, — загребающие лапы 6. Транспортирующим устройством обычно служит ковшовый 2 (см. рис. 12.6, б), ленточный 3 и 5 (см. рис. 12.6, в) или скребковый 10 конвейеры. Передвижные ленточные конвейеры (см. рис. 12.6, а) не имеют зачерпывающего органа. Их загружают материалом вручную или бульдозером при заглублении загрузочного конца в приямок. Перемещают конвейер также вручную. Несущим органом является плоская или желобчатая конвейерная лента шириной от 0,4 до 0,65 м. Скорость движения ленты составляет от 0,5 до 3,2 м/с. Отечественная промышленность выпускает передвижные конвейеры длиной 5, 10 и 15 м. Погрузочные машины с винтовым питателем (см. рис. 12.6, б) с ленточным или лопастным (для крупнокусковых материалов) винтом применяют для перегрузки песка, гравия, щебня, глины. При вращении винта 1 с одновременным перемещением машины (надвиганием на штабель) его витки подгребают материал с обеих сторон к наклонному ковшовому элеватору 3, по наличию которого машины называют также многоковшовыми погрузчиками. Материал выгружается в транспортное средство через спускной лоток непосредственно или с помощью отвального конвейера 2, обычно поворотного в горизонтальной плоскости. Машины такого типа имеют механическую, гидромеханическую или электромеханическую трансмиссии. В последнем случае механизмы винтового питателя, ковшового и ленточного конвейеров, а также гусениц или колесных осей приводятся в движение от индивидуальных электродвигателей, питаемых от генератора трехфазного тока, приводимого ДВС. Известны также машины, питаемые электроэнергией от внешней электросети. Производительность таких многоковшовых погрузчиков составляет обычно 40... 160 м3/ч.    Рис. 12.6. Погрузочные машины непрерывного действия: а — передвижной ленточный конвейер; б — с винтовым питателем; в — с черпаковым загрузочным устройством; г — с загребающими лапами Машины с черпаковым загрузочным устройством (см. рис. 12.6, в) в виде ротора 4 с расположенными по его периферии черпаками, называемые также роторными погрузочными машинами, применяют для погрузки неслежавшихся материалов (песка, рыхлого грунта, угля и т. п.). При вращении ротор захватывает материал и перегружает его на приемный ленточный конвейер, расположенный вдоль поворотной в вертикальной плоскости стрелы с ротором на ее конце. Из приемного конвейера материал поступает на отвальный конвейер 5, поворотный в горизонтальной плоскости, а оттуда — в транспортное средство. В отличие от многоковшового погрузчика с винтовым питателем, который может забирать ма- сериал только с подошвы штабеля, роторный погрузчик может убирать материал на любой его высоте. Роторные погрузчики могут работать при непрерывной подаче машины на штабель, забирая материал с определенного его уровня, и позиционно, разрабаты- 5ая штабель сверху вниз путем опускания стрелы с ротором без перемещения машины. По достижении ротором подошвы забоя машину перемещают вперед на новую позицию. Машины с загребающими лапами (см. рис. 12.6, г), обычно ис- тользуемые как снегоуборочные, применяют также для погрузки лелко- и среднекусковых, преимущественно малоабразивных, ма- гериалов, например угля. Загребающая лапа 6 является составной частью шарнирного гетырехзвенника, включающего также кривошип 7 и тягу 8, смон- гированные на лотке 9. При вращении кривошипов, приводимых } движение через расположенный под лотком карданный вал, и «прерывной подаче машины на штабель лапы поочередно загре- >ают материал и подают его на скребковый конвейер 10. Для ра- 5оты с абразивными строительными материалами эти машины кпригодны из-за быстрого изнашивания шарнирных узлов четы- >ехзвенников. Производительность погрузочных машин непрерывного дей- ггвия составляет 50...300 м3/ч и зависит прежде всего от работы штателя и размера штабеля. При разработке штабелей больших )бъемов с быстрым продвижением погрузчика вперед за счет на- юрного усилия ходовой части производительность повышается.  V/ /// /// ж ж ;;; ;;; ,  б 7 8 9 10 Контрольные вопросы

|