Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

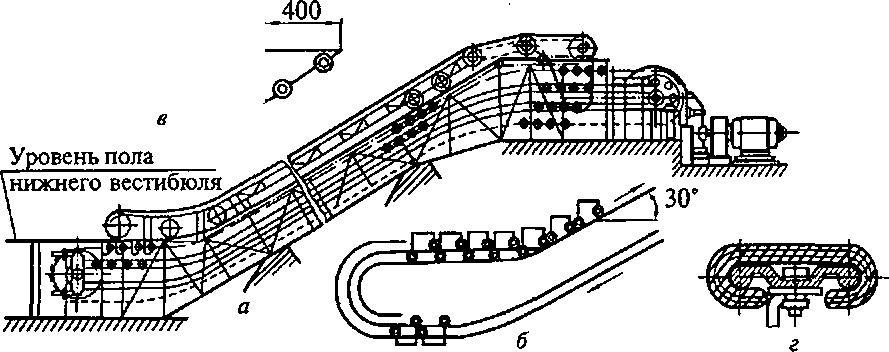

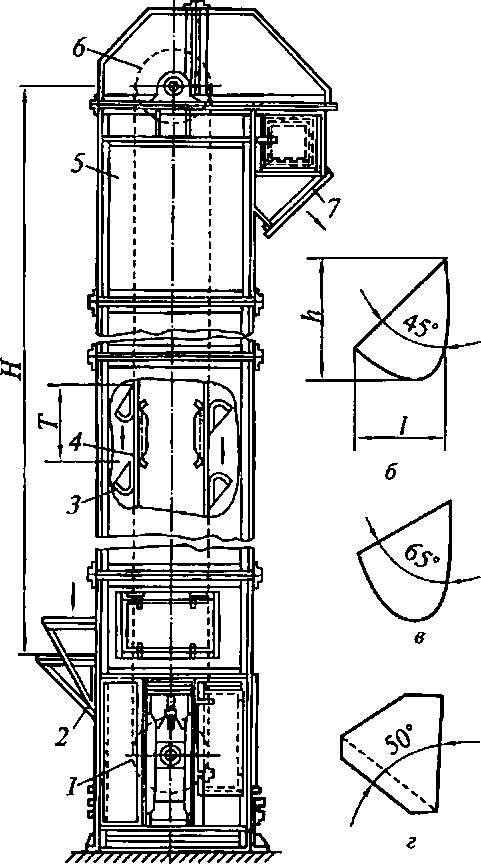

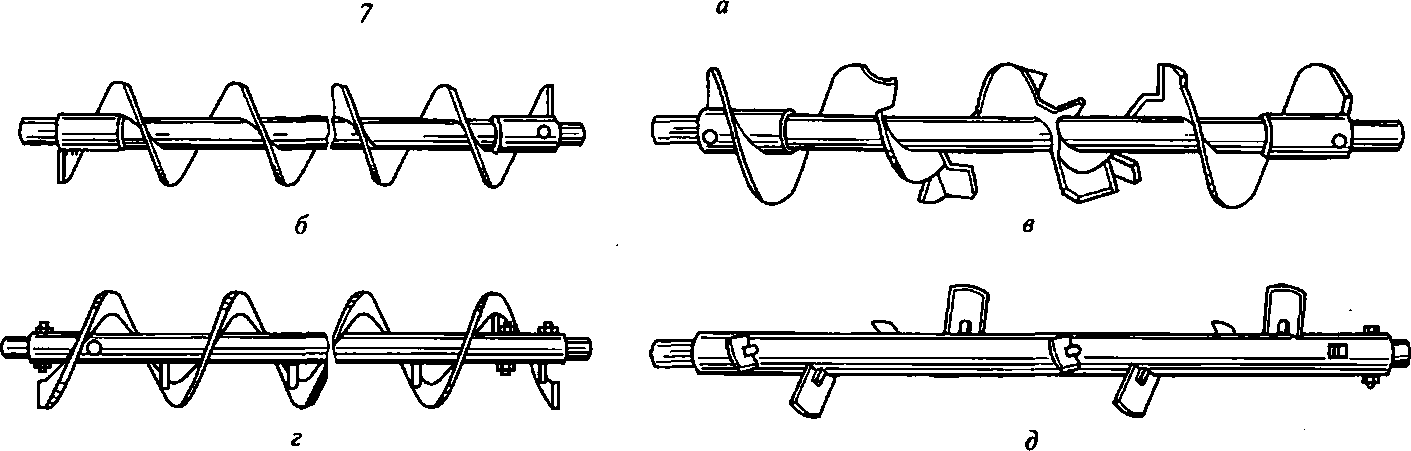

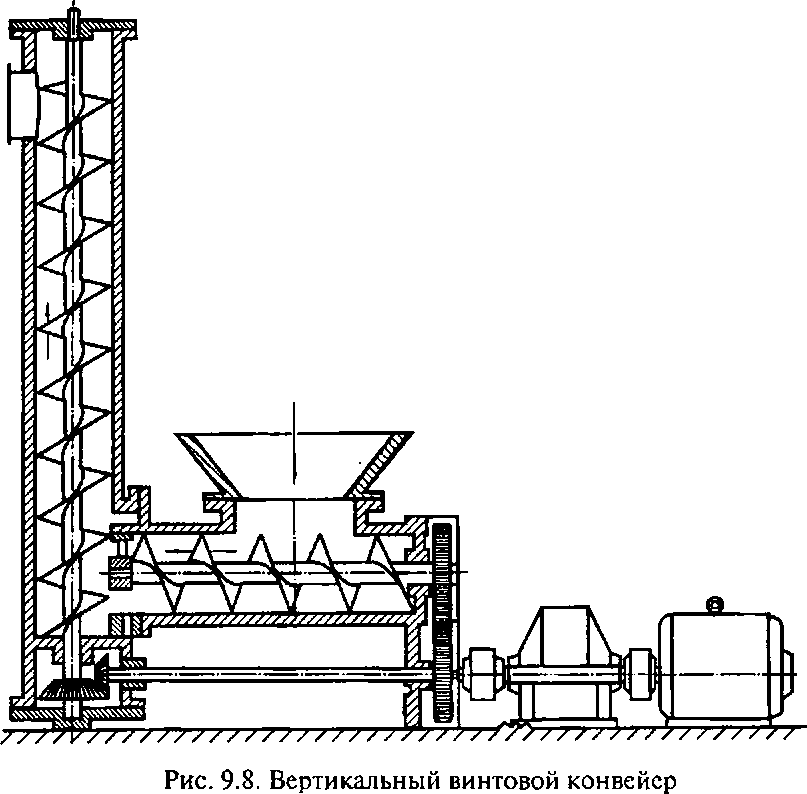

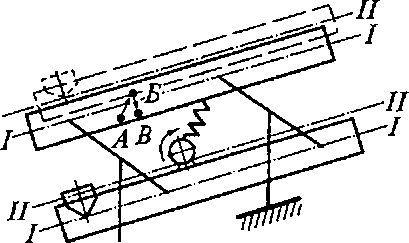

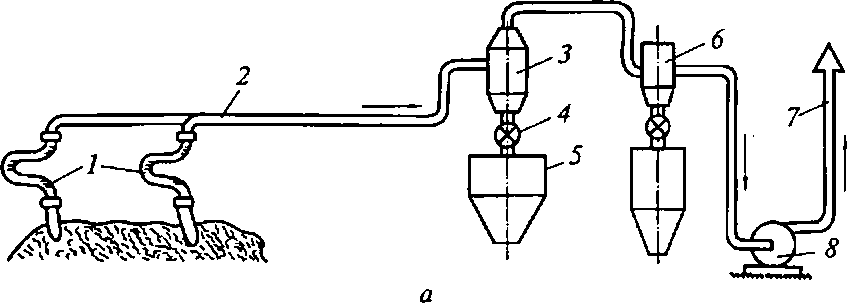

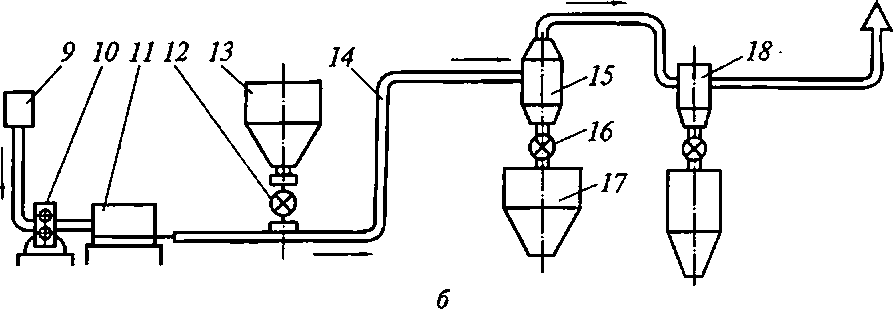

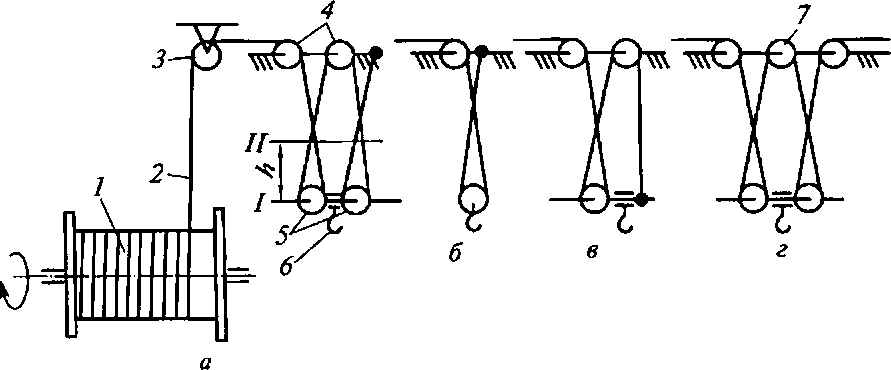

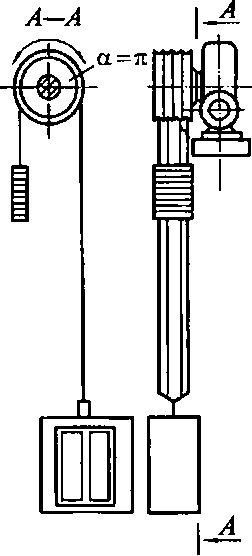

Ковшовые конвейеры (рис. 9.5, а) применяют для перемещения материалов в ковшах в вертикальном или наклонном (под большим углом) направлениях. Их называют также ковшовыми элеваторами. В качестве тягового органа 4 используют конвейерную ленту или пластинчатые цепи, огибающие приводной 6 и натяжной 1 барабаны (при цепном тяговом органе — звездочки). На тяговом органе с определенным шагом ^закреплены ковши 3. Тяговый орган вместе с ковшами и барабанами (звездочками) заключен в металлический кожух 5. Наклонные элеваторы могут быть выполненными открытыми, без кожуха. Материал загружают через загрузочный 2, а разгружают через разгрузочный 7 башмаки.  Уровень пола ^верхнего вестибюля а — общий вид; 6 ■ Рис. 9.4. Эскалатор: схема перехода ступеней; в — ступень; г ■ поручень Различают быстроходные (скорость движения тягового органа 1,25...2,5 м/с) и тихоходные (скорость 0,4... 1 м/с) элеваторы. Первые применяют для транспортирования порошкообразных, а также мелко- и среднекусковых материалов, а вторые — для средне- кусковых абразивных, крупнокусковых и плохо подвижных мате- риалов. Для транспортирования сыпучих малоподвижных и подвижных материалов применяют соответственно мелкие (рис. 9.5, б) или глубокие (рис. 9.5, в) ковши, располагая их на тяговом органе с шагом 0,3 ...0,6 м. Кусковые материалы перемещают остроугольными ковшами (рис. 9.5, г), располагая их вплотную друг к другу. Загружаются ковши быстроходных элеваторов при прохождении ими загрузочного башмака зачерпыванием, а разгружаются выбрасыванием материала под действием центробежных сил при огибании приводного барабана (звездочки). Ковши тихоходных элеваторов загружаются путем засыпания в них материала, а разгружаются под действием гравитационных сил. При этом материал скатывается по передней стенке впереди идущего ковша, вследствие чего снижается сила его удара о разгрузочный башмак.  Рис. 9.5. Ковшовый конвейер Производительность ковшовых элеваторов П = 0,06^Л„р«, где П — производительность ковшовых элеваторов, м3/ч;q— вместимость одного ковша, л; кн — коэффициент наполнения ковша {кн = 0,5 ...0,9, меньшие значения — для крупнокусковых материалов); р — плотность материала, т/м3; п = 60v/T— число разгрузок в минуту;v — скорость движения ковшей, м/с; Т — шаг расстановки ковшей, м. Высота подъема материала составляет до 35 м, производительность (по объему материала) до 100 м3/ч. Преимущественная область применения — заполнение высоких хранилищ — силосов и бункеров. Подъемники непрерывного действия для штучных грузов (рис. 9.6) являются разновидностью ковшовых элеваторов. В таких устройствах к тяговым цепям подвешивают площадки-люльки (люлечные  7777Ш777777777777ШТГ Рис. 9.6. Схемы подъемников непрерывного действия W /V i AiA ! Щ i Д!А элеваторы), что позволяет не только поднимать, но и опускать груз (см. рис. 9.6, а). При жестком креплении полок на тяговых цепях элеватор устанавливают наклонно (см. рис. 9.6, б) и используют преимущественно для подъема штучных грузов, подаваемых на полки самотеком и также самотеком скатывающихся с них. Такие элеваторы используют в основном как погрузочно-раз- грузочные устройства. Элеваторы применяют и как пассажирские подъемники непрерывного действия (см. рис. 9.6, в). Для свободного прохождения через верхние и нижние звездочки кабины для пассажиров подвешивают шарнирно к двум цепям. Пассажирские элеваторы применяют в административных зданиях при небольших рассредоточенных пассажирских потоках. Скорость движения кабины не превышает 0,3 м/с, что позволяет пассажирам заходить в кабину и выходить из нее на ходу. 9.3. Винтовые и вибрационные конвейеры Винтовые конвейеры применяют для горизонтального или наклонного (под углом до 20°) транспортирования сыпучих, кусковых и тестообразных материалов на расстояние 30...40 м. Конвейер (рис. 9.7, а) представляет собой желоб 4 полукруглой формы, внутри которого в подшипниках 5 вращается винт 3, приводимый  Рис. 9.7. Винтовой конвейер: а — общий вид; б — сплошной винт; в, д — ленточный и лопастной винт соответственно; г — фасонный винт электродвигателем 1 через редуктор 2. При вращении винта материал перемещается от загрузочного 6 к разгрузочному отверстию 7, перекрываемому задвижкой. Форма винта зависит от вида транспортируемого материала. Для хорошо сыпучих материалов (цемента, мела, песка, гипса, шлака, порошковой извести) применяют сплошные винты (рис. 9.7,б). Для кусковых материалов (крупного гравия, известняка, негранулированного шлака) используют ленточные и лопастные винты (рис. 9.7, в ид). Тестообразные, слежавшиеся и влажные материалы (мокрую глину, бетонные смеси, цементные растворы) перемещают фасонными и лопастными винтами (рис. 9.7, г ид). Диаметры винтов стандартизованы и составляют 0,15...0,6 м, производительность их в среднем 20...40 м3/ч, при больших размерах винта — до 100 м3/ч. Производительность горизонтальных винтовых конвейеров л D2 где П — производительность винтовых конвейеров, м3/ч;D — диаметр винта, м; кн — коэффициент заполнения желоба (кн =  = 0,15...0,45, меньшие значения для тестообразных и влажных материалов, большие — для хорошо сыпучих материалов);v — скорость движения материала вдоль конвейера, м/с. Производительность наклонных конвейеров уменьшается из- за снижения скоростиv вследствие гравитационного сопротивления движению. Так, при углах наклона 5, 10 и 20° это снижение составляет 10, 20 и 35% соответственно. Реже применяют вертикальные винтовые конвейеры (рис. 9.8), в которые материал поступает от горизонтального конвейера, создающего подпор. В вибрационном конвейере (рис. 9.9) загруженному транспортируемым материалом желобу сообщаются несимметричные колебания так, что средняя скорость его перемещения в одном направлении значительно превышает среднюю скорость в противоположном направлении. При движении с меньшей скоростью желоб перемещается из положения Iв положение //вместе с находящимся на нем материалом. При резком возвращении желоба в исходное положение из-за повышенной скорости уменьшаются силы трения между желобом и материалом, вследствие чего, а также из-за инерционности материала он отстает от желоба, оставаясь на достигнутом ранее месте или незначительно смещаясь в направлении движения желоба и совершая таким образом скачкообразное движение по желобу за каждый цикл колебаний. Материалы можно перемещать по горизонтали, а также наклонно вверх и вниз. Источником колебаний служат электромагнитные возбудители или вибраторы с механическим приводом (эксцентриковые, кривошипно-шатунные). В строительстве вибрационные конвейеры используют для транспортирования материалов на небольшие расстояния, например, при дозировании инертных материалов в производстве бетонных смесей или строительных растворов. Принцип виброконвейера используется, в частности, в работе виброжелобов для подачи бетонной смеси к местам ее укладки. 9.4. Установки для пневматического транспортирования материалов  II Рис. 9.9. Схема к объяснению принципа действия вибрационного конвейера 10* Пневматическими установками перемещают сыпучие грузы по трубам с помощью сжатого или разреженного воздуха. Их применяют для погрузки, разгрузки и перемещения цемента, песка, извести, опилок и т. п. По принципу действия различают установки всасывающего и нагнетательного действия. В установках всасывающего действия (рис. 9.10, а) транспортируемый материал поступает во всасывающий трубопровод 2 вследствие разрежения в нем воздуха, создаваемого вакуум-насосом 8. С помощью сопел 1 возможен забор материала одновременно из нескольких мест. Из всасывающего трубопровода смесь воздуха с транспортируемым материалом поступает в осадительную камеру 3, где, вследствие резкого снижения скорости потока из-за расширения выходного сечения, более тяжелые частицы материала оседают и через шлюзовой затвор 4 высыпаются в бункер 5, а частично очищенный воздух поступает в фильтр 6, работающий по тому же принципу осадительной камеры, где он очищается дополнительно и, пройдя через вакуум-насос 8, по трубопроводу 7 выбрасывается в атмосферу.   Рис. 9.10. Принципиальные схемы пневмотранспортных установок Вакуумный эффект в таких установках снижается по мере удаления от вакуум-насоса. Перепад давлений на участке сопло—насос составляет 40... 80 кПа, в связи с чем установки всасывающего действия способны транспортировать материалы на небольшие расстояния при малом перепаде высоты. Существенным недостатком таких установок является небольшая долговечность вакуум-насоса, внутренние полости которого подвергаются абразивному изнашиванию при недостаточной очистке выбрасываемого в атмосферу воздуха. В установках нагнетательного действия (рис. 9.10, б) материал перемещается в потоке воздуха под действием избыточного давления, создаваемого компрессором 10, который засасывает воздух из атмосферы через воздухоприемник 9 и подает его в воздухосборник (ресивер) 11, откуда он поступает в транспортный трубопровод 14. Материал подается из загрузочного устройства 13 через затвор 12. Далее транспортная схема аналогична рассмотренной выше: в осадительной камере 15 происходит отделение материала от воздуха, который через затвор 16 выпадает в бункер 77, а воздух, очистившись от примесей фильтром 18, выбрасывается в атмосферу. Нагнетательные системы применяют для транспортирования материала по разветвленному трубопроводу из одного места в несколько мест на значительные расстояния при большом перепаде высот. Давление воздуха в них 0,2...0,8 МПа. Всасывающая и нагнетательная системы могут быть объединены в одну пневмотранспортную установку, например, при разгрузке вагонов с последующим транспортированием материала на дальние расстояния. Соединительным элементом в этом случае может быть конвейер любого типа, например, ленточный, на который материал разгружается из бункера 5 всасывающей части установки и которым он загружается в загрузочное устройство 13 нагнетательной части. Преимущества пневматического транспортирования заключаются в герметичности установки, исключающей пыление и загрязнение материала, в полной механизации процесса загрузки и разгрузки материала, в компактности оборудования и возможности перемещения материала по трассе любой конфигурации протяженностью до 2 км при большом перепаде по высоте и большой производительности (200... 300 т/ч и более). Недостатком является высокий удельный расход энергии (в 3—6 раз больше, чем для конвейеров), быстрое изнашивание деталей оборудования при перемещении абразивных материалов. Производительность пневмотранспортной установки по массе материала П=0вРвц/1ООО, где П — производительность пневмотранспортной установки, т/ч; QB — подача насоса, м3/ч; рв — плотность атмосферного воздуха (рв = 1,244 кг/м3); |я — коэффициент массовой концентрации смеси, равный отношению массы перемещаемого в единицу времени материала к массе расходуемого за то же время воздуха (р. = 3...20 для песка и щебня; ц = 20... 100 для цемента). Контрольные вопросы

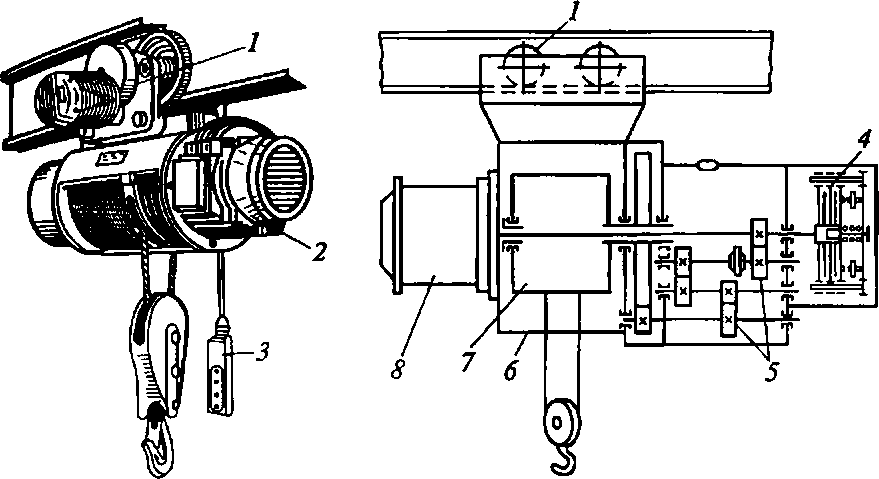

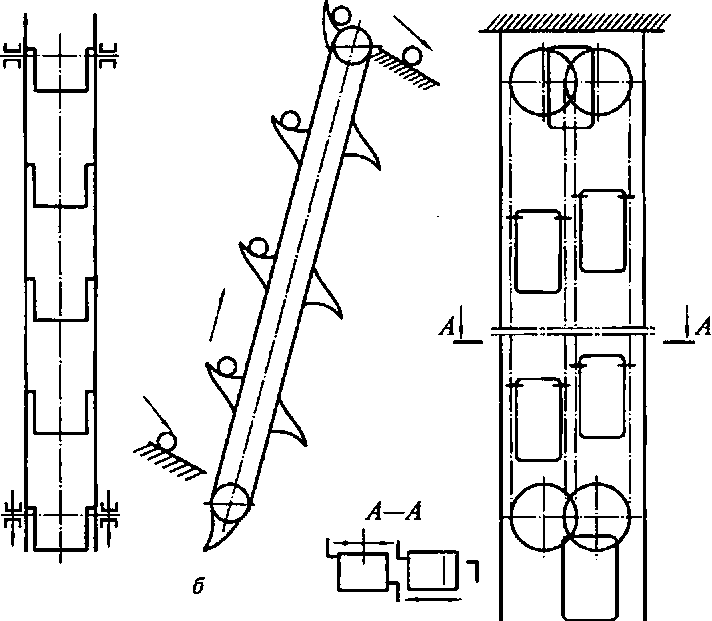

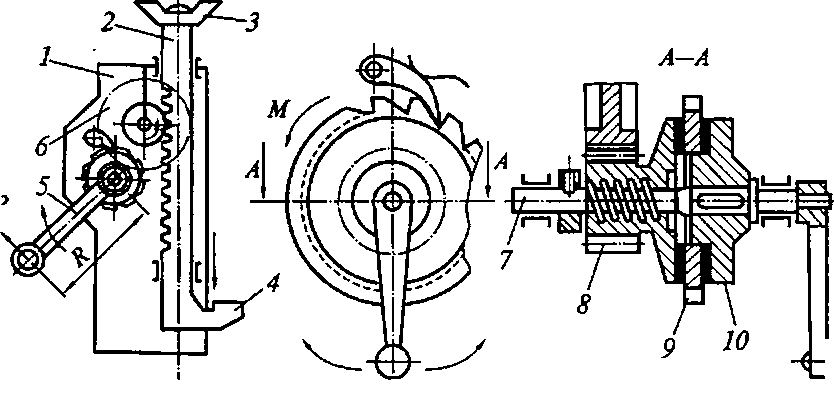

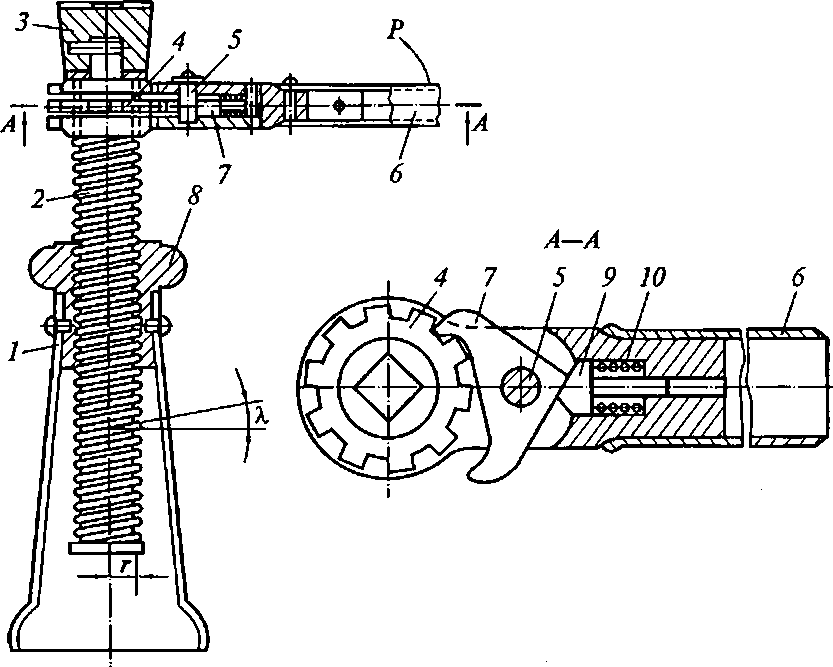

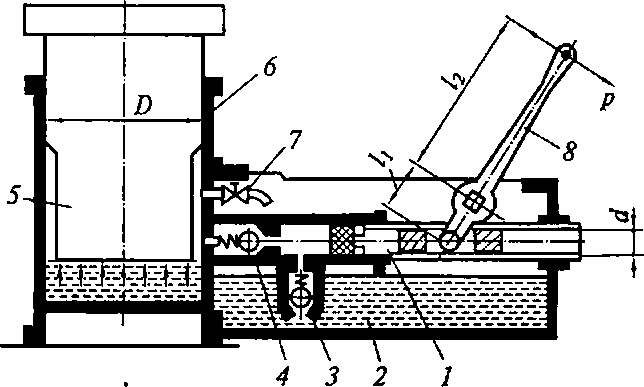

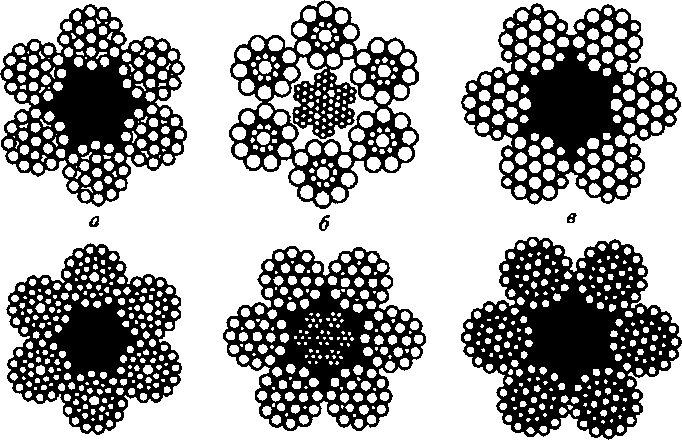

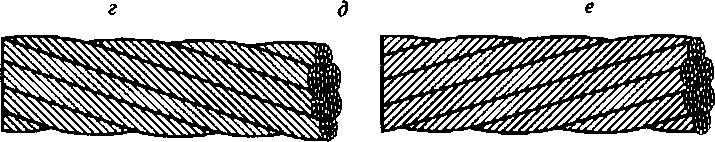

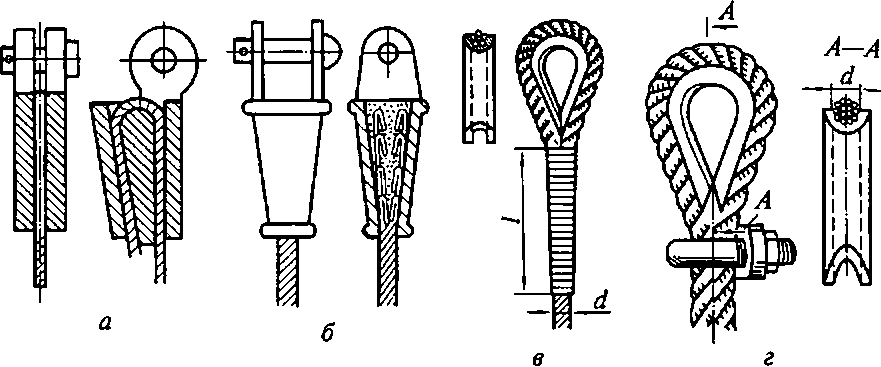

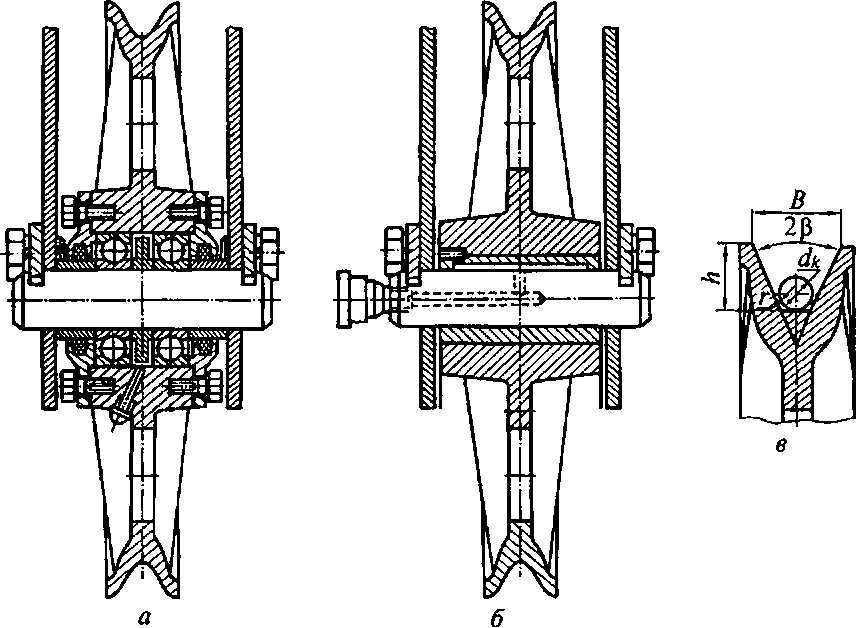

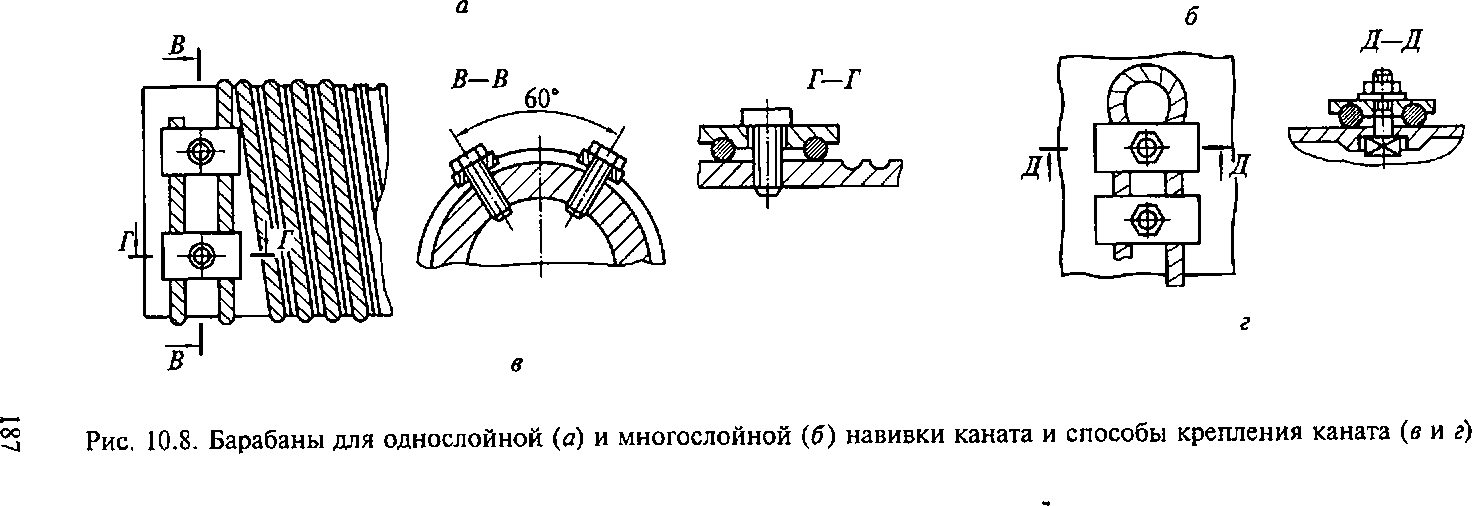

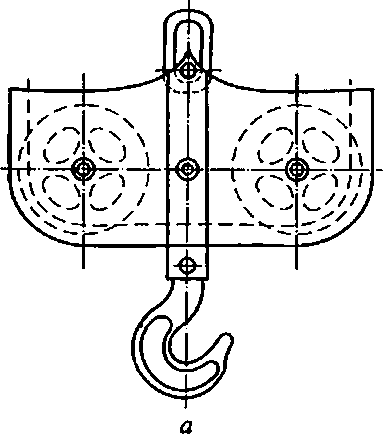

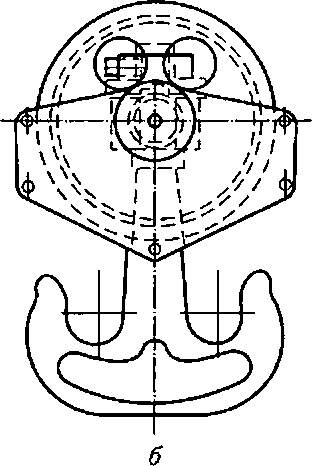

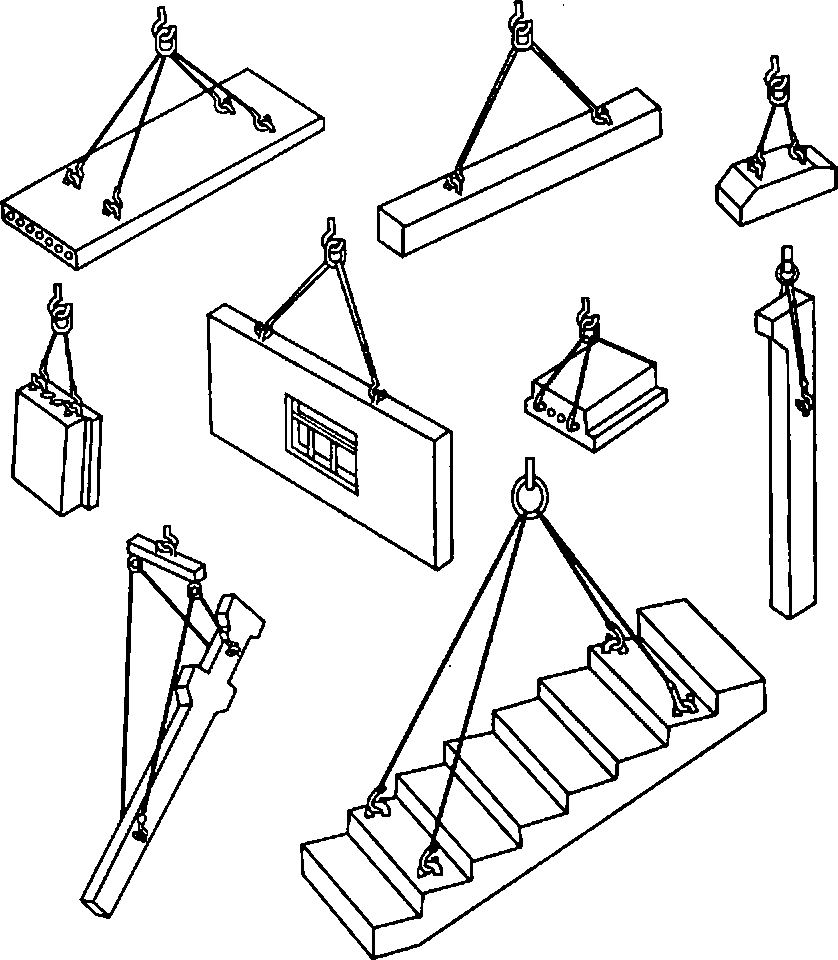

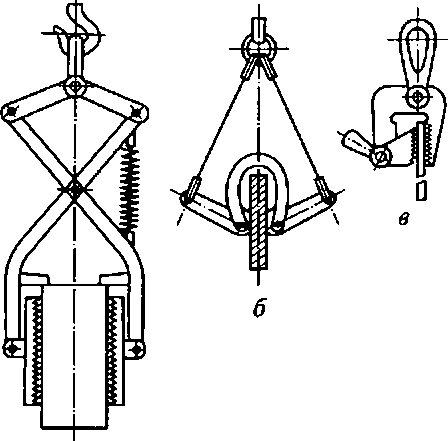

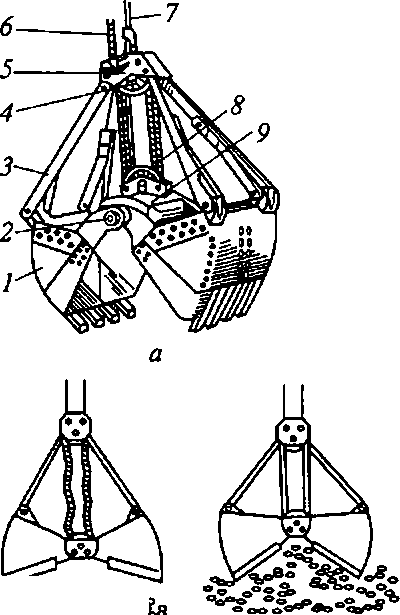

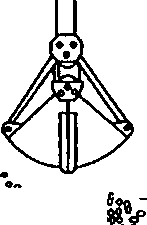

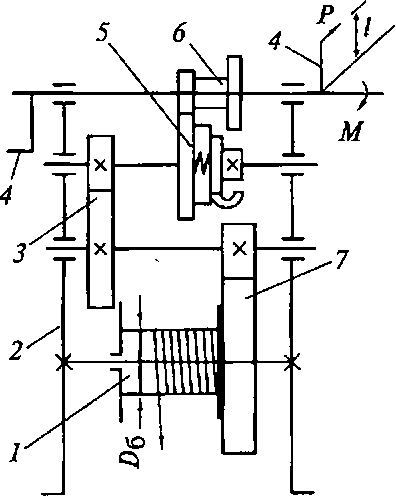

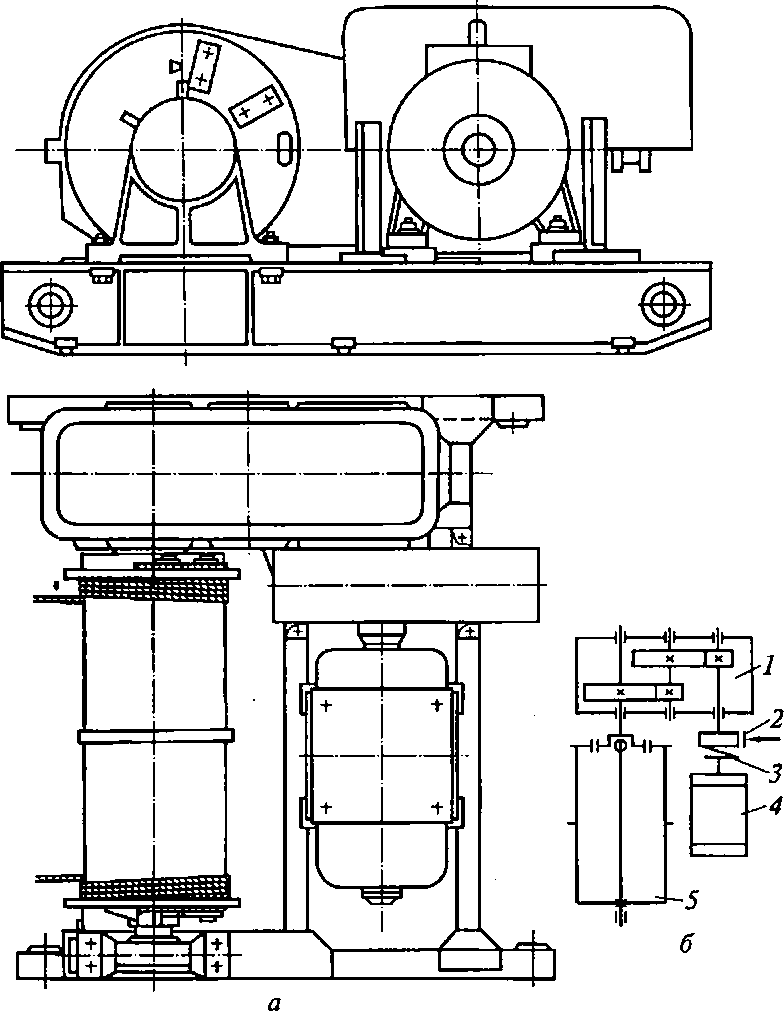

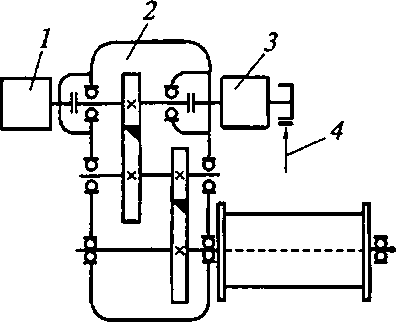

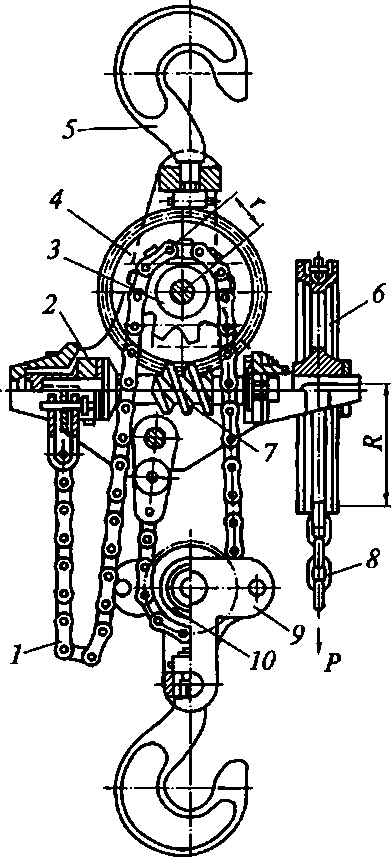

Глава 10. ГРУЗОПОДЪЕМНЫЕ МАШИНЫ 10.1. Общие сведения В строительстве грузоподъемные машины используют для перемещения строительных материалов, монтажа строительных конструкций, погрузочно-разгрузочных работ на складах строительных материалов, монтажа и обслуживания технологического оборудования в процессе его эксплуатации. По характеру рабочего процесса все грузоподъемные машины являются машинами цикличного действия. По конструктивному исполнению и виду выполняемых работ их делят на домкраты, лебедки, подъемники, монтажные вышки и краны. Домкраты представляют собой винтовые, реечные или поршневые гидравлические толкатели для подъема грузов на незначительную высоту (до 0,6 м). Их используют на монтажных и ремонтных работах. Лебедками называют грузоподъемные устройства в виде приводимого вручную или двигателем барабана с тяговым рабочим органом — стальным канатом. Их применяют для прямолинейного перемещения грузов и используют как самостоятельные машины и как составные части механизмов более сложных машин. Подъемники применяют для вертикального перемещения грузов (грузовые подъемники) и людей (пассажирские подъемники), размещаемых в кабинах или на площадках. Подъемники, которые вместе с грузами могут поднимать и людей, называют грузопассажирскими. Вышки являются разновидностью подъемников, смонтированных на грузовых автомобилях. Краны являются универсальными грузоподъемными машинами. Их применяют для перемещения штучных и сыпучих грузов по пространственной трассе произвольной конфигурации и различной протяженности. Основной характеристикой грузоподъемной машины является грузоподъемность, под которой понимают наибольшую допустимую массу поднимаемого груза вместе с массой грузозахватных Устройств. Кроме того, грузоподъемные машины характеризуются зоной обслуживания, в том числе высотой подъема груза, а также скоростями рабочих движений. Требования к проектированию, устройству, изготовлению, установке, ремонту, реконструкции и эксплуатации грузоподъемных машин и механизмов, грузозахватных органов, приспособлений и тары определяются Правилами Госгортехнадзора, которые обязательны для всех министерств, ведомств, объединений, организаций и предприятий, независимо от форм собственности, и граждан. Этим требованиям должны соответствовать также грузоподъемные машины и их узлы, приобретаемые за рубежом. 10.2. Домкраты Домкраты являются простейшими грузоподъемными механизмами. Наиболее распространены реечные, винтовые и поршневые гидравлические домкраты. В настоящее время существует большое число модификаций домкратов, наиболее распространенные из которых описаны ниже.  Q 1 Подъем! Спуск а Рис. 10.1. Реечный домкрат 6 а Реечный домкрат (рис. 10.1, а) состоит из корпуса 1, в котором по направляющим перемещается стойка 2. При вращении рукоятки 5 движение стойке передается через зубчатую пару 8—6 (рис. 10.1, б) и реечную передачу. Груз может располагаться либо на поворотной головке 3 (см. рис. 10.1, а), либо на пяте 4. Для его удержания на любой высоте домкрат оборудован грузоупорным тормозом, состоящим из храпового колеса 9 (см. рис. 10.1, б) с подпружиненной собачкой, двух полумуфт, одна из которых — 10 жестко соединена с валиком 7 рукоятки, а вторая выполнена заодно с зубчатым колесом 8 и имеет винтовое соединение с вали ком 7. При вращении рукоятки «на подъем» за счет этого соединения полумуфты зажимают храповое колесо, благодаря чему возвратное движение груза, например, при отпускании рукоятки, оказывается невозможным. При вращении рукоятки «на опускание груза» полумуфта зубчатого колеса 8 отходит от храпового колеса, и груз, опускаясь и приводя во вращение зубчатое колесо 8, снова зажимает храповое колесо. Таким образом, процесс опускания груза состоит из чередующихся падений и остановок. В отрегулированном тормозе неравномерность опускания груза практически не ощущается. Усилие Р на рукоятке при подъеме груза определится из уравнения моментов относительно оси зубчатого колеса, связанного с рейкой: P = mgdJ(2Rur\), где Р — усилие на рукоятке, Н; т — масса груза, кг; g= 9,81 м/с2 — ускорение свободного падения;d0— диаметр начальной окружности зубчатого колеса реечной передачи, м;R— длина рукоятки, м; и — передаточное число зубчатой передачи; г) — КПД домкрата (Л = 0,65...0,85). При кратковременной работе допускаемое усилив на рукоятке составляет не более 200 Н, при непрерывной работе — не более 80 Н, грузоподъемность реечных домкратов — до 3 т, высота подъема — до 0,6 м. Винтовой домкрат (рис. 10.2) состоит из винта 2 с прямоугольной или трапецеидальной резьбой, вращаемого рукояткой 6 в гайке 8, закрепленной в корпусе 1. Груз размещается на поворотной головке 3. Рукоятка оборудована трещоткой, состоящей из зубчатого колеса 4, одетого на квадратную часть винта 2, и собачки 7, поджимаемой стопором 9 и пружиной 10. Поднимают и опускают груз качательными движениями рукоятки. Для положения собачки, показанного на рис. 10.2, при вращении рукоятки против часовой стрелки зуб собачки, упираясь в зуб колеса 4, поворачивает последнее, а вместе с ним и винт, вывинчивая его из гайки. При возвратном движении рукоятки (холостой ход) собачка поворачивается относительно неподвижного колеса 4, отжимая стопор. Несколькими последовательными качками груз поднимают на нужную высоту. Так же, повернув собачку относительно оси 5 до упора ее второго зуба в зуб колеса, качательными движениями рукоятки (рабочий ход — по часовой стрелке, холостой — против нее) опускают груз. Груз фиксируется на любой высоте силами трения между винтом и гайкой, препятствующими их взаимному перемещению. Для этого необходимо, чтобы угол подъема винтовой линии X не превышал бы угла трения р в указанной винтовой паре (4...6°). Удовлетворяющие этому условию винтовые пары называют самотормозящимися.  Рис. 10.2. Винтовой домкрат Усилие на рукоятке при подъеме груза: P = mgt/(2nRy]), где Р — усилие на рукоятке, Н; т — масса груза, кг; Л — длина рукоятки, м;t— шаг винта, м; КПД домкрата зависит от соотношения углов X и р и определяется как л = tgX/tg(X + р). Грузоподъемность винтовых домкратов достигает 50 т при высоте подъема до 0,35 м. Известны также домкраты с машинным приводом, в винтовой паре которых во вращение приводится гайка, а винт перемещается только в осевом направлении. Гидравлический домкрат (рис. 10.3) состоит из цилиндра 6 с поршнем 5, насоса 1, всасывающего 3, нагнетательного 4 и спускного 7 клапанов, а также масляного бака 2. В качестве рабочей жидкости используется минеральное масло или незамерзающая смесь из воды со спиртом или глицерином. При возвратно-поступательном движении поршня насоса, приводимого рукояткой 8, рабочая жидкость засасывается из бака через клапан 3 и нагнетается под поршень 5 через клапан 4, выталкивая его из цилиндра и поднимая груз на торцовой поверхности поршня. Опускают груз гравитационно после открытия спускного клапана.  Рис. 10.3. Гидравлический домкрат Усилие на рукоятке при подъеме груза: Р = mgd2li/(D2l2r\), где Р — усилие на рукоятке, Н;d иD— диаметры поршней насоса и гидроцилиндра, м; /( и /2 — плечи рукоятки (см. рис. 10.3), м; Л - 0,9 — КПД домкрата, учитывающий потери на трение в шарнире рукоятки, насосе и гидроцилиндре. Грузоподъемность гидравлических домкратов с ручным приводом может достигать 200 т при высоте подъема до 0,18... 0,2 м. Известны также гидравлические домкраты грузоподъемностью до 500 т с приводом от отдельного насоса. Для подъема весьма больших грузов на малую высоту при монтажных и других строительных работах применяют системы из нескольких параллельно установленных домкратов, питаемых от общего приводного насоса. 10.3. Типовые элементы канатных подъемных механизмов Канатные подъемные механизмы, состоящие из подъемных лебедок и полиспастных систем, используют как самостоятельные подъемные устройства для подъема грузов и как составные части кранов и подъемников. Основой канатного подъемного механизма служит устройство, состоящее из барабана / (рис. 10.4, а), стального каната 2, системы блоков 3—5 и грузозахватного устройства 6. Вместо барабана может быть использован также канатове- дущий шкив. Канат (рис. 10.5) изготавливают свивкой из высокопрочной стальной проволоки диаметром 0,3...3 мм. Стальные канаты бывают одинарной, двойной и тройной свивки. При одинарной свив-  Рис. 10.4. Канатно-блочная система подъемного механизма   Рис. 10.5. Канаты стальные ке канат свивают из отдельных проволок, при двойной — из предварительно свитых прядей, при тройной — из нескольких канатов двойной свивки. В грузоподъемных машинах применяют, в основном, канаты двойной свивки. В центре такого каната помещается сердечник из органического волокна, пропитанный смазочным материалом и служащий базой для навивки вокруг него прядей. По типу свивки и касанию проволок между слоями в прядях различают канаты с точечным касанием (ТК) (см. рис. 10.5,а), с линейным касанием при одинаковом диаметре проволок по слоям в пряди (ЛК-О) (см. рис. 10.5, б), с линейным касанием при разных диаметрах проволок в наружном слое пряди (ЛК-Р) (см. рис. 10.5,в), комбинированные из ЛК-0 и ЛК-Р (см. рис. 10.5,г), с проволоками заполнения между слоями основных проволок (ЛК-3) (см. рис. 10.5, д) и с комбинированным точечно-линейным контактом (ТЛК) (см. рис. 10.5,е). По сочетанию направления свивки проволок в прядях и прядей в канате различают канаты односторонней (см. рис. 10.5, ж и з) и крестовой свивки (см. рис. 10.5, и ик). По направлению свивки бывают канаты правой (см. рис. 10.5, ж и и) и левой (Л) свивки (см. рис. 10.5, з и к), а по способу свивки — раскручивающиеся (Р) и нераскручивающиеся (Н). В механизмах грузоподъемных машин и такелажных приспособлениях применяют преимущественно шестипрядные канаты двойной крестовой свивки с одним органическим сердечником с числом проволок 6х 19 = 114 и 6x37 = 222. В последнее время находят применение и семипрядные канаты (см. рис. 10.5, бид) с центральной металлической прядью, прочность которых примерно на 15 % выше, чем шестипрядных. Стальные канаты характеризуются диаметром, маркировочной группой проволоки и разрывным усилием каната в целомFa, по которому выбирают типоразмер каната, связанным с наибольшим усилием натяжения соотношением Fa = SZP, где S— усилие натяжения, кН; Zp — минимальный коэффициент запаса прочности, зависящий от вида, назначения, режима работы машины и механизма (для неподвижных канатов Zp.= 2,5...5; для подвижных канатов Zp = 3,15...9). Для канатов, устанавливаемых в механизмах для подъема людей, запас прочности принимают по максимальным из приведенных значений. Для крепления свободных концов каната к элементам конструкции машин применяют разнообразные коуши и зажимы: в фасонной втулке закладным клином (рис. 10.6, а), в конической втулке загибом концов проволок с заливкой их легкоплавким металлом (рис. 10.6, б), в коуше заплеткой (рис. 10.6, в) или канатным зажимом (рис. 10.6, г). Канатный блок представляет собой установленное на оси на подшипниках качения (рис. 10.7, а) или скольжения (рис. 10.7, б) чугунное или стальное колесо с V-образным ручьем на его ободе Для укладки в нем каната (рис. 10.7, в). Блоки предназначены для отклонения каната. Во избежание спадания каната с блока на оси последнего устанавливают ограждающий блок кожух.  Рис. 10.6. Коуши и зажимы для канатов При огибании блока канатом более растянутыми, а следовательно, более нагруженными оказываются проволоки, находящиеся на большем расстоянии от блока. Различие в удлинении и на- гружении проволок будет тем большим, чем меньше диаметр блока. Вследствие перегрузки отдельных проволок и взаимных перемещений происходит их перетирание, снижающее несущую способность каната. Согласно правилам Госгортехнадзора по условиям долговечности канатов отношение диаметра блока, измеренного  Рис. 10.7. Канатные блоки по средней линии каната, к диаметру последнего в зависимости от режима работы механизма принимается не менее 12,5...28, а для уравнительных блоков (см. блок 7на рис. 10.4, г) — не менее 11,2... 18. Блоки могут быть установлены единично (см. блок J на рис. 10.4, а) или группами на единой оси (см. блоки 4, 5 на рис. 10.4, а), называемыми блочными обоймами. Ради наглядности изображения блоки в каждой из указанных групп показаны раздвинутыми. Единичные блоки, называемые отклоняющими, служат для изменения направления каната, а блоки, объединенные в обоймы, вместе с канатом образуют полиспаст, кратно преобразующий входной параметр — скоростьvK навивки каната на барабан в выходной параметр — скорость подъема грузаvr. ОбычноvK< vT. Кратностью по- шспаста обычно называют отношение / = vK/vr. В таком же отношении, с учетом потерь энергии на трение каната о боковые стенки ручьев блоков, в подшипниках блоков и деформации проволок в канате при перегибах на блоках, учитываемых КПД полиспаста П, преобразуется сила тяжести груза вместе с грузозахватными приспособлениямиmg в усилие в навиваемой на барабан ветви каната S= mg/(ir\). Верхнюю блочную обойму полиспаста, называемую неподвижной, подвешивают к каркасу здания или элементам грузоподъемной машины. Нижнюю обойму называют подвижной или крюковой из-за наличия на ней крюковой подвески. При подъеме груза на высоту h (между уровнями / и II) каж- цая из четырех ветвей каната (см. рис. 10.4, а), на которых подвешен груз, укоротится на А, а длина ветви, навиваемой на бара- эан, увеличится суммарно наAh. Отношение увеличения длины навиваемой на барабан ветви каната к высоте подъема груза составит 4. Очевидно, что в таком же соотношении будут находиться и скорости навивки каната vK, а также подъема груза vT. Следовательно, кратность показанного на рис. 10.4, а полиспаста равна 4. Гем же способом можно доказать, что кратность полиспаста, изображенного на рис. 10.4, б, равна 2, а на рис. 10.4, в — 3. Отсюда следует простое правило: кратность полиспаста численно равна чис- чу ветвей каната, на которых подвешен груз. Кратность полиспаста всегда есть целое число. При четной кратности конец каната закреплен на неподвижной, а при нечетной на подвижной обойме. Приведенное правило справедливо для полиспастов с навивкой на оарабан одной ветви каната. Если же на один или на два барабана навиваются две ветви (см. рис. 10.4, г), то каждая из этих ветвей удлинится на hn/2 (л — число ветвей каната, на которых подвешен груз). Таким образом, приведенное выше правило в общем случае можно сформулировать так: кратность полиспаста равна отношению числа ветвей каната, на которых подвешен груз, к числу ветвей, навиваемых на приводной барабан. КПД полиспаста определяют по формуле Ло = (Лб-1)/[/(Лб-1)], где rig — КПД одного полиспаста ого блока; /— кратность полиспаста. Для полиспастов кратности не выше четырех КПД допустимо определять по формуле Лп = Лб, где п — число блоков в полиспасте. Заметим, что крайний со стороны барабана блок верхней обоймы является отклоняющим, но не полиспастным. Для определения КПД всей канатно-блочной системы следует учесть также КПД отклоняющих блоков (см. рис. 10.4, а — блок 3 и первый из блоков 4): Лх = ЛпЛоткл, где Tio,™ — КПД одного отклоняющего блока; р — число отклоняющих блоков. Предполагается, что все отклоняющие блоки имеют одинаковые КПД. Чем больше угол обхвата блока канатом, тем меньше КПД. Однако эти различия несущественны, и для всех блоков с углом обхвата от 90 до 180° можно принимать г|б = т|0ТКЛ = 0,96...0,99 (меньшие значения для блоков на подшипниках скольжения, большие — для блоков на подшипниках качения). Барабаны (рис. 10.8) цилиндрической формы с бортами (ребордами) для предотвращения соскальзывания каната изготавливают из чугунного или стального литья или сварными из листовой стали. По условиям обеспечения требуемой долговечности каната минимальное отношение диаметра барабана к диаметру каната в зависимости от режима работы механизма принимают не менее 11,2... 25. Канат укладывается на барабане в один слой (однослойная навивка) или в несколько слоев (многослойная навивка). В первом случае рабочая поверхность барабана имеет канавки (см. рис. 10.8, а), а во втором — ее выполняют гладкой (см. рис. 10.8, б). Конец каната закрепляют на барабане клином (см. рис. 10.8, а), винтом (см. рис. 10.8, б) или прижимными планками с болтами на рабочей поверхности барабана (см. рис. 10.8, в) или на его реборде. Простейшими грузозахватными устройствами являются однорогие (рис. 10.9, а) или двурогие (рис. 10.9, б) крюки. Они предназначены для подвешивания к ним грузов непосредственно или с помощью чалочных устройств или захватов. Однорогие крюки применяют для работы с грузами до 75 т, а двурогие — для грузов от 50 т и выше. Крюки изготовляют из стали ковкой или штамповкой, а также (при массе груза 50 т и более) пластинчатыми из листового металла.   Рис. 10.9. Крановые крюки: а — однорогий в крюковой обойме с разнесенными блоками; 6 — двурогий Для предотвращения самопроизвольного выпадания съемного грузозахватного приспособления грузовые крюки кранов и электрических талей снабжают предохранительным замком. Для захватывания и подвешивания к крюку грузоподъемной машины различных по форме штучных грузов применяют канатные (рис. 10.10) или цепные стропы из отрезков каната или цепей, закрепленных одним концом на кольце, надеваемом на крюк, а другими концами на грузе. Канатные стропы выбраковывают при 4, 6 или 16 видимых обрывах проволок на участках длиной, равной соответственно 3, 6 и 30 диаметрам каната. В целях захватывания однотипных грузов, а также подвешивания их к крюку применяют клещевые (рис. 10.11, а) и эксцентриковые (рис. 10.11, б и в) зажимные фрикционные захваты. Для перемещения стальных листов и проката в цехах строительных металлических конструкций применяют подъемные электромагниты, не требующие строповки грузов. Для подъема немагнитных листовых грузов (перегородочных плит, фанеры, листового стекла, бетонных изделий) применяют вакуумные грузозахватные устройства в виде вакуумных присосов диаметром до 400 мм с резиновым ободом, из полости которых вакуумными насосами удаляется воздух. В качестве грузозахватных приспособлений для работы с сыпучими (песок, гравий, щебень, мел и т. п.) и жидкими (строительные растворы и бетоны) грузами используют опрокидные и раскрывающиеся бадьи.  Для массовой перегрузки сыпучих материалов применяют челюстные ковши-грейферы. Наиболее распространены в строительстве двухчелюстные двухканатные грейферы (рис. 10.12, а). Грей-  Рис. 10.10. Стропы для железобетонных изделий фер подвешивают к двум приводным барабанам на подъемном (поддерживающем) 7 и замыкающем 6 канатах. Подъемный канат закреплен на верхней траверсе 5, к которой посредством тяг 3 присоединены две челюсти 1 ковшовой формы, соединенные между собой шарниром 2 на нижней траверсе Р. На верхней траверсе установлена неподвижная 4, а на нижней — подвижная 8 обойма блоков полиспаста, сбегающая ветвь которого является замыкающим канатом.  Рис. 10.11. Захваты для штучных грузов: а — клещевые; б, в — эксцентриковые  st&ipf* II  ©"•"••eie о III VoO^oSV IV Для начала работы грейфер опускают на захватываемый материал, удерживая его поддерживающим канатом (положение I, рис. 10.12, б). Медленно поднимая грейфер замыкающим канатом при ослабленном поддерживающем канате, захватывают материал закрывающимися челюстями (положение II). После полного смыкания челюстей, удерживая грейфер на замыкающем канате, переносят его к месту разгрузки (положение III). Разгружают грейфер, удерживая его на весу поддерживающим канатом, вследствие чего челюсти раскрываются и материал высыпается (положение IV). Таким образом, управление работой грейфера в течение его рабочего цикла сводится к попеременному переключению приводных барабанов для удержания грейфера либо на поддерживающем, либо на замыкающем канатах. В механизмах подъема груза и изменения вылета грузоподъемных машин с машинным приводом устанавливают нормально закрытые тормоза, автоматически размыкающиеся при включении привода. В механизмах подъема с ручным приводом устанавливают также автоматически действующие гру- зоупорные тормоза. В машинах с гидроприводом эту функцию выполняют обратные клапаны, исключающие возможность опускания груза или стрелы при падении давления в гидросистеме. В механизмах передвижения тормоза устанавливают на машинах, работающих на открытом воздухе или  Рис. 10.12. Двухчелюстной канатный грейфер (а) и его рабочий процесс (б) 190 в помещениях при передвижении по напольному рельсовому пути, а также надземному пути при скорости более 32 м/мин. 10.4. Лебедки Лебедками называют устройства для подъема (подъемные лебедки) или горизонтального перемещения (тяговые лебедки) грузов. По виду привода они могут быть ручными и приводными (от : электродвигателя, гидромотора или ДВС). Барабанные лебедки оборудуют одним или двумя барабанами. В конструкциях шахтных подъемников (лифтов), а также в качестве подъемных устройств подвесных подмостей, используемых при ремонте фасадов зданий, нашли применение безбарабанные лебедки с канатоведу- щим шкивом. Лебедки характеризуются тяговым усилием и ско- ' ростью движения каната (окружным усилием или скоростью на первом слое навивки каната на барабан или в набегающей на ка- натоведущий шкив ветви каната). Барабанные лебедки, кроме того, характеризуются канатоемкостью барабана — максимальной длиной каната, укладываемого на барабан. Ручные лебедки наиболее просты по устройству (рис. 10.13). Их используют, в основном, как вспомогательное монтажное оборудование. Лебедка состоит из барабана 7, открытых зубчатых передач Зи 7, дискового грузоупорного тормоза 5, установленных на параллельных валах, опирающихся на подшипники в боковинах станины 2. Поднимают и опускают груз вращением рукояток 4 одним, двумя или четырьмя рабочими. При кратковременной работе усилие одного рабочего на рукоятке не превышает 200 Н. Для увеличения скорости подъема легких грузов служит зубчатый перебор 6, дискретно изменяющий передаточное число зубчатой передачи. Наибольшее распространение как в приводах грузоподъемных машин с электроприводом, так и как самостоятельные подъемные механизмы получили электрореверсивные лебедки (рис. 10.14). Барабан такой лебедки приводится электродвигателем 4 через зубчатый редуктор 1. Лебедка оборудована нормально замкнутым двух- колодочным тормозом 2, установленным на шкиве упругой втулоч-  но-пальцевой муфты 3. Электро- рис. 10.13. Кинематическая схема Двигатель, тормоз, редуктор и опо- ручной лебедки  Рис. 10.14. Электрореверсивная лебедка (а) и ее кинематическая схема (б) ры барабана 5 закреплены на сварной раме, устанавливаемой на фундамент (для лебедок как самостоятельных подъемных механизмов) или на несущем каркасе грузоподъемной машины. Опускают груз или только грузозахватные приспособления реверсированием электродвигателя. Существуют и более компактные, но и более дорогие электрореверсивные лебедки со встроенными в барабан планетарными редукторами и электродвигателем. Тяговые усилия наиболее часто применяемых однобарабанных электрореверсивных лебедок составляют 3,2... 125 кН при скорости каната 0,5...0,1 м/с и канатоемкости 80...800 м. Многоскоростные лебедки широко применяют в подъемных механизмах кранов с электроприводом, работающих на монтаже строительных конструкций. Для привода такой лебедки используют два электродвигателя, установленные по разные или по одну сторону редуктора 2 (рис. 10.15). Для подъема и опускания номинального груза с номинальной скоростью используют основной двигатель 3 при невключенном, но с вращающимся валом, вспомогательном двигателе 1. Малые грузы и крюк без груза поднимают и опускают вспомогательным двухскоростным двигателем 1, номинальная частота вращения вала которого значительно выше, чем основного двигателя. «Посадочная» скорость, используемая при установке строительных конструкций в проектное положение, обеспечивается совместной работой основного двигателя в специальном режиме динамического торможения и вспомогательного двигателя на малой скорости. Как и у односкоростных лебедок, тормоз 4 устанавливают на быстроходном валу, обычно — на валу основного двигателя. В конструкциях машин с групповым приводом применяют также лебедки с двумя барабанами, посаженными на один вал. В этом Случае каждый барабан подключают к единой трансмиссии через фрикционные муфты, благодаря чему оба барабана можно включать в работу как одновременно, так и поочередно. Устройство и кинематика таких лебедок применительно к приводам одноковшовых канатных экскаваторов будут рассмотрены в гл. 14.  Рис. 10.15. Кинематическая схема двухдвигательной лебедки  В лебедках с канатоведущими шкивами, применяемыми в качестве подъемных механизмов шахтных подъемников — лифтов, несколько параллельных канатов охватывают Шкив с кольцевыми желобками (рис. 10.16). Угол обхвата (при отсутствии отклоняющих блоков) составляет 180°. К концам каната с одной стороны подвешена кабина, а с другой противовес, массу которого назначают рИс. 10.16. Лифтовая Равной массе кабины, сложенной с полови- лебедка с канатове- ной массы расчетного груза. При этом уело- дущим шкивом вии противовес обычно удерживает груженую и негруженую кабину без проскальзывания канатов относительно шкива. Для подъема грузов небольшой массы (до 5 т) на высоту до 3 м, например, при выполнении ремонтных работ, используют ручные тали (рис. 10.17), которые подвешивают к потолочным балкам, треногам и другим устройствам с помощью крюка 5. Тяговым органом является грузовая пластинчатая или овально- звеньевая цепь 1, охватывающая звездочку 3, жестко связанную с червячным колесом 4 червячного редуктора. Для подъема и опускания груза червяк 7 приводят во вращение вручную цепью 8, охватывающей цепное колесо 6. Для увеличения КПД применяют двухза- ходную несамотормозящую червячную передачу, а для удержания груза на весу используют дисковый или конический грузоупорный тормоз 2. Во избежание спадания грузовой цепи со звездочек ее пропускают между блоком 10 крюковой обоймы и пальцами, соединяющими боковые пластины 9. Прилагаемое к приводной цепи усилие связано с массой поднимаемого груза (вместе с крюковой обоймой и тяговой цепью) соотношением Р = mgr/(2Ruл), где Р — усилие, прилагаемое к приводной цепи, Н; т — масса поднимаемого груза, кг; г иR — радиусы начальных окружностей звездочки и цепного колеса, м; и — передаточное число червячной передачи; л — КПД тали, учитывающий потери энергии на трение в червячной передаче, в паре приводная цепь — цепное колесо, а также в зацеплениях тяговой цепи со звездочкой и с блоком крюковой обоймы.  Рис. 10.17. Ручная червячная таль Q Для перегрузки грузов в складских и производственных помещениях, на монтажных площадках, а также для комплектования комбинированных однобалочных козловых и полукозловых кра' нов (см. гл. 11) применяют тали с электрическим приводом (тельферы) (рис. 10.18), перемещаемые по монорельсовым путям прямолинейного или замкнутого контура собственным механизмом передвижения 1. Подъемный механизм 2 электротали приводится в движение прифланцованным к корпусу 6 или встроенным в барабан 7 асинхронным короткозамкнутым крановым электродвигателем 8 через редуктор J. Таль оснащена действующим автоматически нормально замкнутым дисковым электромагнитным тормозом 4. Управляют электроталью с пола с помощью кнопочного Пульта 3, подвешенного на гибком кабеле. Грузоподъемность электроталей составляет обычно 0,25 ...5 т, ^высота подъема — до 6 м, скорость подъема груза — 8 м/мин, ^скорость передвижения — 20 м/мин. Известны также электротали ^Грузоподъемностью 10 т при высоте подъема до 20 м. Контрольные вопросы

|