Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

Глава 14. ОДНОКОВШОВЫЕ ЭКСКАВАТОРЫ 14.1. Общие сведения Одноковшовыми экскаваторами называют позиционные землеройные машины цикличного действия, оборудованные ковшовым рабочим органом. Рабочий цикл одноковшового экскаватора состоит из последовательно выполняемых операций копания грунта, его перемещения к месту отсыпки, разгрузки ковша с отсыпкой грунта в отвал или транспортное средство и возвращения ковша на позицию начала следующего рабочего цикла. В совокупности перечисленные операции еще называют экскавацией. После отработки элемента забоя (части грунтового массива в пределах досягаемости рабочего оборудования или, по условиям эффективного использования технологических возможностей экскаватора, несколько меньше) экскаватор перемещают на новую позицию. Совокупность рабочих циклов на одной позиции экскаватора вместе с его перемещением на новую позицию образует большой цикл. Одноковшовые экскаваторы классифицируют: по назначению: строительные — для производства земляных работ, погрузки и разгрузки сыпучих материалов; строительно-ка- рьерные — для тех же работ и, кроме того, для разработки карьеров строительных материалов и добычи полезных ископаемых открытым способом; карьерные — для работы в карьерах; вскрышные — для снятия верхнего слоя грунта или горной породы перед карьерной разработкой; туннельные и шахтные — для работы под землей при строительстве подземных сооружений и разработке Полезных ископаемых; по виду рабочего оборудования: прямая и обратная лопаты — для разработки грунта соответственно выше и ниже уровня стоянки экскаватора; драглайн — для разработки котлованов, траншей и каналов, погрузки и разгрузки сыпучих материалов, вскрышных работ; грейфер — для отрывки глубоких выемок; планировщик — Для планировки горизонтальных поверхностей и откосов; по исполнению рабочего оборудования: канатные — с гибкой подвеской; гидравлические — с жесткой подвеской рабочего оборудования; по виду ходовых устройств: пневмоколесные, в том числе с Использованием автомобильной или тракторной баз, а также специальных шасси автомобильного типа; гусеничные; шагающие — для мощных драглайнов большой массы; по возможности вращения поворотной части: полноповоротные и неполноповоротные; по числу установленных двигателей', одно- и многомоторные. Кроме перечисленных выше видов оборудования одноковшовые экскаваторы могут иметь крановое, сваебойное, трамбовочное и другое сменное оборудование. Экскаваторы, имеющие только один вид рабочего оборудования, называют специальными, а укомплектованные сменными видами рабочего оборудования — универсальными. К последним относится большинство строительных одноковшовых экскаваторов. Строительные экскаваторы предназначены для разработки грунтов до IV категории включительно без предварительного разрыхления, а также более прочных грунтов, включая мерзлые и скальные, после их разрыхления другими средствами. Жесткое сочленение элементов рабочего оборудования гидравлических экскаваторов позволяет более полно по сравнению с канатными экскаваторами использовать вес машины для реализации больших усилий на зубьях ковша при оборудовании обратной лопаты и грейфера, благодаря чему основным видом рабочего оборудования этих экскаваторов стала обратная лопата, а не прямая, как у канатных машин. Гидропривод обеспечивает рабочему оборудованию большую маневренность и универсальность, позволяет выбирать более рациональные рабочие движения, обеспечивает передачу движения от двигателя рабочему органу, в том числе с преобразованием вращательного движения в поступательное. Благодаря существенным преимуществам перед канатными машинами гидравлические экскаваторы в общем объеме производства одноковшовых экскаваторов в нашей стране составляют более 80 %. Гусеничные и шагающие ходовые устройства служат как для перемещения экскаватора на новую стоянку, так и в качестве опорной базы для передачи нагрузок на грунт при экскавации. Пневмоколесные ходовые устройства используют в основном только для передвижения, а при работе экскаватора его устанавливают на выносные опоры, разгружая ходовую часть. Большинство одноковшовых экскаваторов являются полноповоротными. К неполноповоротным относятся экскаваторы небольшой мощности на базе пневмоколесных тракторов или коротко- базовых погрузчиков (в основном миниэкскаваторы), а также на базе универсальных мотоблоков (микроэкскаваторы). Строительные экскаваторы оборудуют преимущественно одно- двигательной силовой установкой с механической, гидромеханической или гидравлической трансмиссиями. Карьерные и вскрышные экскаваторы, а также шагающие драглайны оборудуют, в ос- ■{овном, многомоторным электроприводом постоянного тока с ■дотанием от сети высокого напряжения. Главным параметром одноковшового экскаватора является его *асса, в соответствии с которой экскаваторы подразделяются на размерные группы (табл. 14.1), характеризуемые определенным на- 5ором основных параметров (мощностью силовой установки, вме- ггимостью ковша, усилием на его зубьях, размерами рабочей зоны, тродолжительностью рабочего цикла, скоростями передвижения, истотой вращения поворотной платформы, преодолеваемыми ук- юнами, удельным давлением на грунт или нагрузкой на ось, га- Заритными размерами и др.). Одноковшовые универсальные экс- саваторы комплектуют несколькими сменными ковшами различиях вместимостей для более полного использования энергетичес- сих возможностей силовой установки при разработке различных то прочности грунтов, а также другими видами сменного рабоче- х> оборудования. Отечественные универсальные экскаваторы обозначают индек- -.ами типа ЭО-ОООО, в которых первый нуль после буквенной час- ги заменяют цифрами, обозначающими размерную группу; второй *уль — индексом типа ходового оборудования (1 — гусеничное, 2 — усеничное с увеличенной опорной поверхностью, 3 — пневмоко- гесное, 4 — специальное шасси автомобильного типа, 5 — шасси ■рузового автомобиля, 6 — на базе трактора и т.д.); третий нуль — индексом типа подвески рабочего оборудования (1 и 2 — соответственно с гибкой и жесткой подвеской, 3 — телескопическое ра- 5очее оборудование); последний нуль — номером модели экскаватора. Например, ЭО-4123 означает: экскаватор строительный универсальный четвертой размерной группы с гусеничным ходо- шм устройством, жесткой подвеской рабочего оборудования, гретьей модели. Очередную модернизацию и климатическое ис- толнение, как и для стреловых кранов, обозначают буквами русского алфавита. Таблица 14.1 Размерные группы универсальных одноковшовых экскаваторов

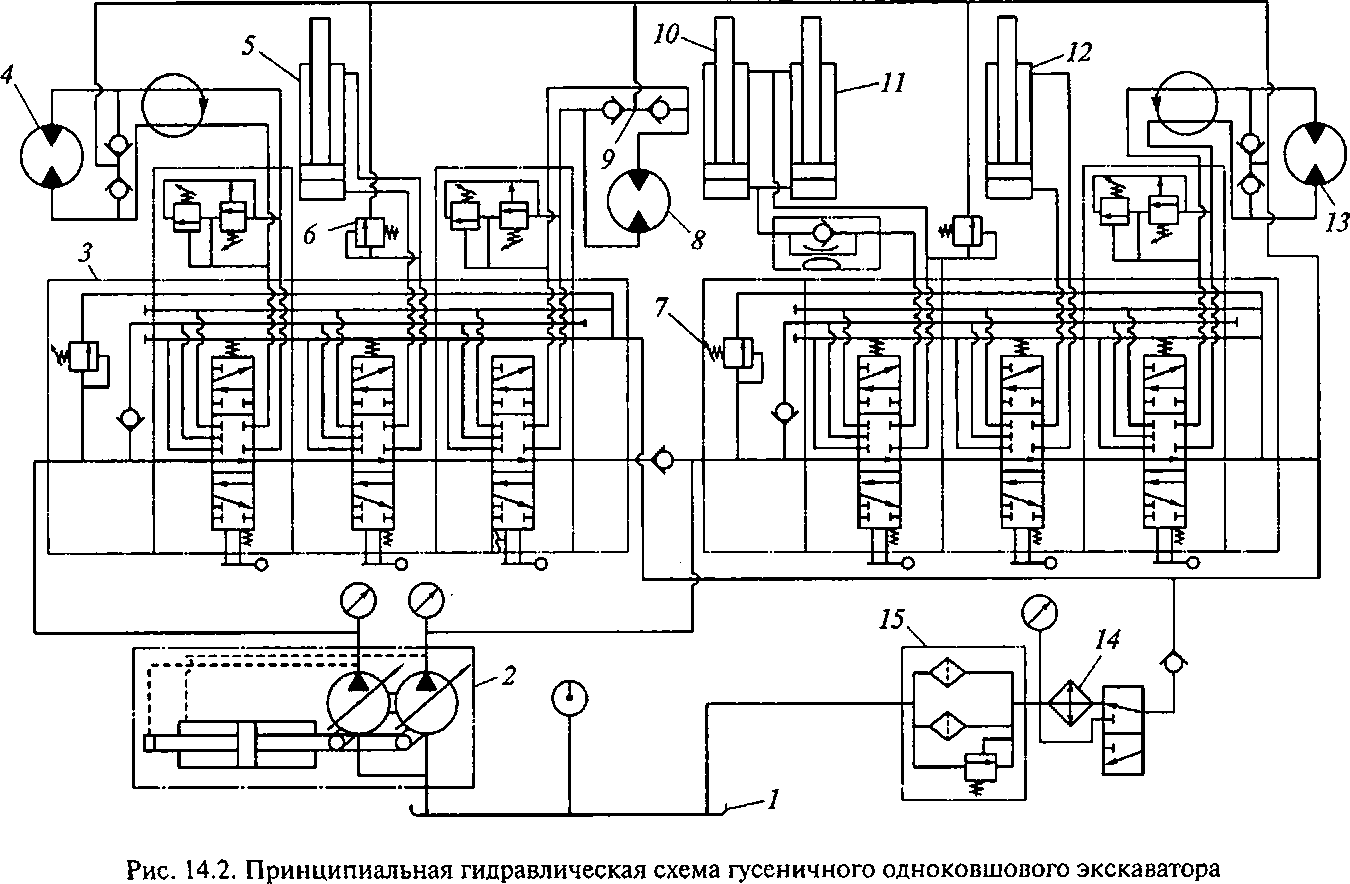

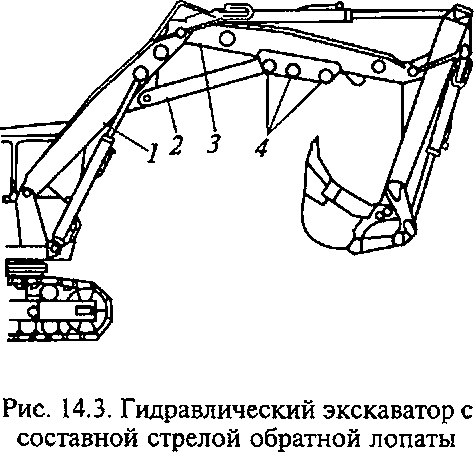

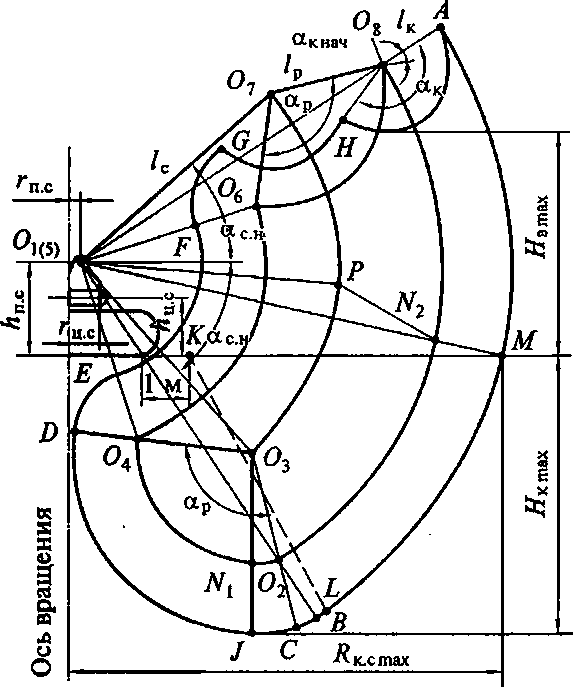

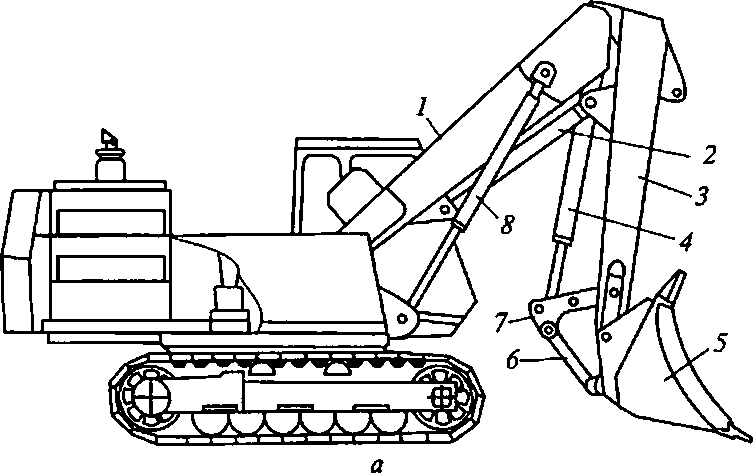

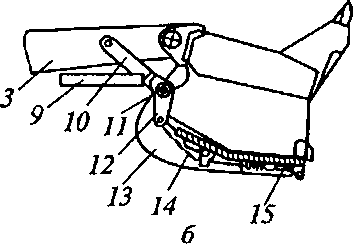

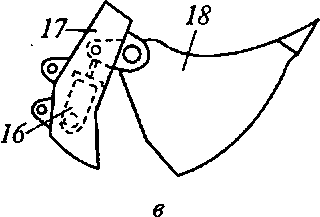

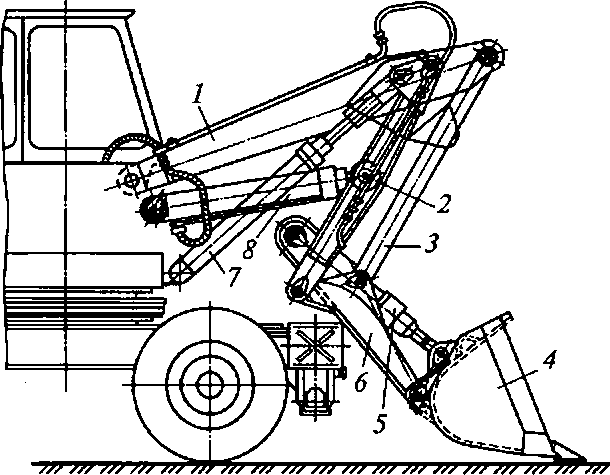

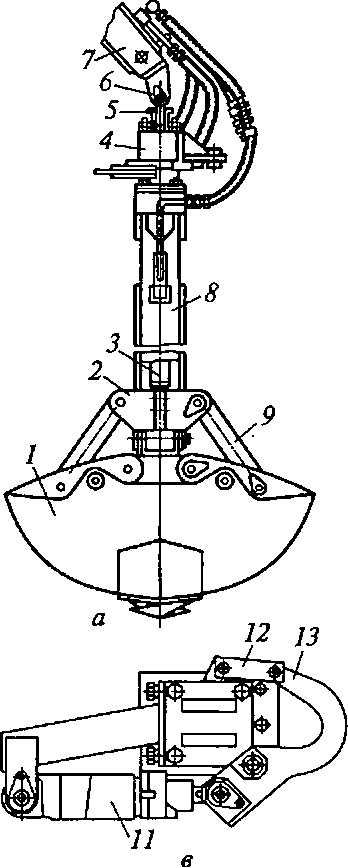

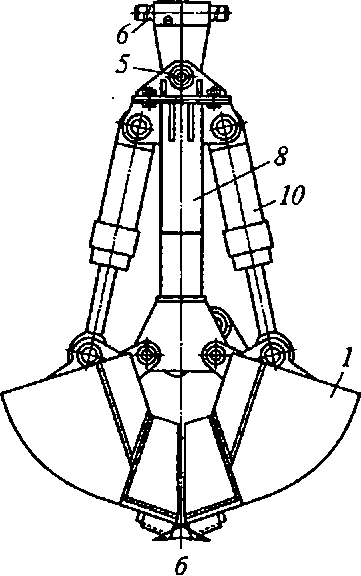

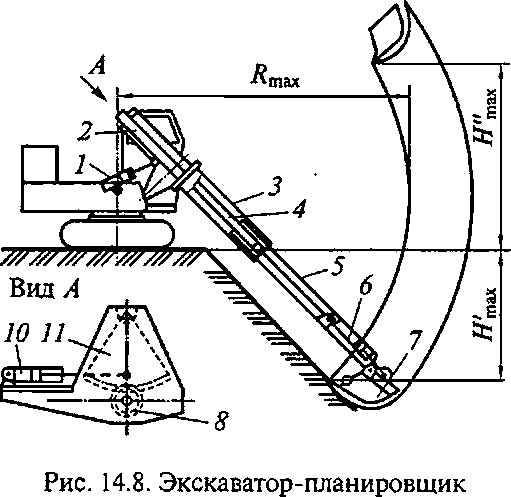

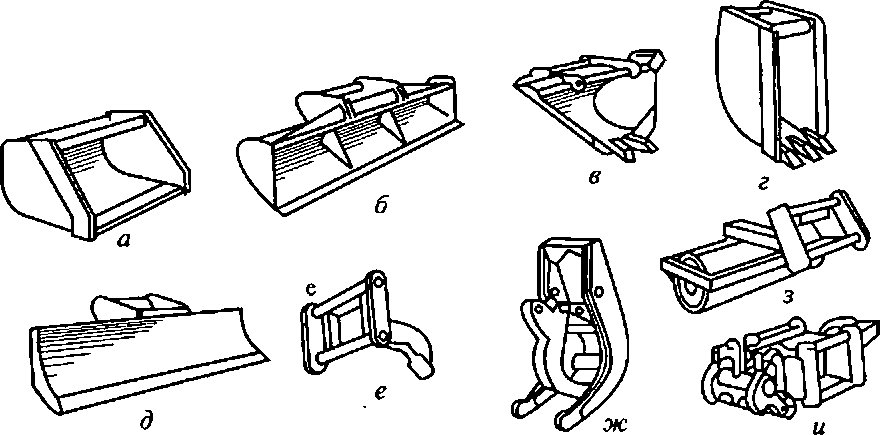

Техническую производительность одноковшовых экскаваторов как наибольшую среднюю производительность за 1 ч работы определяют следующим образом: Пт = 3600?*н/[Ар + где Пт — техническая производительность, м3/ч;q— вместимость ковша, м3; кИ — коэффициент его наполнения; к^ — коэффициент разрыхления грунта (см. табл. 13.1); /ц — продолжительность рабочего цикла, с; /пер — продолжительность одной передвижки экскаватора на новую позицию, с; лц — число рабочих циклов на одной позиции. Эксплуатационная производительность учитывает продолжительность периода работы экскаватора Тр и его использование во времени Пэ = ПТГР&В, где Пэ — эксплуатационная производительность, м3/сутки, м3/мес, м3/год; Тр — продолжительность работы экскаватора, ч; кв — коэффициент использования по времени (при односменной работе А, = 0,2 ...0,25). 14.2. Строительные гидравлические экскаваторы Основными рабочими органами гидравлических экскаваторов являются ковши обратной и прямой лопат, погрузчика, грейфера. Сменными рабочими органами, расширяющими номенклатуру выполняемых этими машинами работ, могут быть бульдозерные отвалы для грубой планировки земляных поверхностей, однозу- бые и многозубые рыхлители для рыхления прочных грунтов, пород и их прослоек, взламывания асфальтовых покрытий при ремонте автомобильных дорог, а также для корчевки пней при освоении рабочих площадок, гидромолоты для тех же работ, крановые подвески, различные модификации грейферов и захватов для работы экскаватора в режиме крана, шнековые буры для рытья колодцев небольших диаметров и др. В качестве основного рабочего оборудования для отечественных экскаваторов до 5-й размерной группы включительно используются рабочее оборудование обратная лопата, а для 6-й размерной группы — прямая лопата. На экскаваторах устанавливают ковши различной вместимости: основные (типа 02), узкие (01) — меньшей вместимости, для разработки прочных фунтов и широкие (03) — большей вместимости, для слабых фунтов. Ковши всех типов имеют одинаковые размеры профильной проекции и отличаются шириной и числом устанавливаемых на их передней стенке зубьев. Строительные неполноповоротные (малые модели) и полноповоротные гидравлические экскаваторы являются самоходными машинами с пневмоколесным или гусеничным ходовым оборудованием. Пневмоколесные экскаваторы используют на рассредоточенных строительных объектах с небольшими объемами работ. Благодаря высокой скорости передвижения (на порядок выше, чем у гусеничных машин), они способны преодолевать большие расстояния при смене строительных объектов. Гусеничные экска- [ваторы, обладая повышенной проходимостью, передвигаются со скоростью, не превышающей 4...6 км/ч. Этими показателями предопределена область использования гусеничных экскаваторов — (Объекты с большими объемами земляных работ без специальной 'подготовки рабочих площадок, включая карьеры. Для перевозки Ьэтих машин на большие расстояния используют специальные транспортные средства (тяжеловозы, железнодорожный транспорт ^и т.п.). Экскаватор погружается на транспортное средство собственным ходом. Полноповоротный пневмоколесный (рис. 14.1, а) или гусеничный гидравлический экскаватор (рис. 14.1, б) состоит из базовой [части и рабочего оборудования. При замене последнего базовую дасть обычно сохраняют в неизменном виде. Базовая часть экскаватора включает в себя ходовую тележку с ней рамой 3 (см. рис. 14.1, а, б), опорно-поворотное устрой- 7 и поворотную платформу б с расположенными на ней на- ьсосно-силовой установкой, узлами гидравлической системы привода и кабиной машиниста 15. Ходовое оборудование пневмоколесного экскаватора состоит из сваркой рамы, опирающейся на два ведущих моста 2и 4 (см. рис. 14.1, а). |Для работы в режиме экскавации грунта экскаватор устанавливает на откидные опоры 5, закрепленные на поперечной балке рамы гза задним мостом. Чаще в качестве передней опоры для работы в Гтом же режиме используют, кроме прямого назначения, бульдозерный отвал 1, установленный перед передним мостом и приво- Емый в движение гидроцилиндром. Малые модели пневмоколес- ix экскаваторов могут быть оборудованы только бульдозерным валом без задних откидных опор. Колеса мостов приводятся обычно от низкомоментного гидро- [•мотора через двухскоростную коробку передач. Для передвижения i-по рабочей площадке используют малую, а при межобъектных переездах — повышенную скорость. Трансмиссия ходового устройства оборудована стояночным тормозом. Каждая их гусеничных тележек 16 (см. рис. 14.1, б) гусеничного : экскаватора приводится в движение гидромотором и зубчатыми ! передачами. При совместной работе механизмов привода гусениц 'В одном направлении обеспечивается прямолинейное передвижение машины, а при их работе во взаимно противоположных направлениях или только одного механизма и заторможенной второй гусенице — поворотное движение (относительно центра опор- б Рис. 14.1. Полноповоротные гидравлические одноковшовые экскаваторы: а — пневмоколесный; б — гусеничный ного контура в первом или опорной поверхности заторможенной гусеницы — во втором случае). При работе экскаватора во избежание произвольного отката гусеничной тележки из-за реактивных нагрузок или уклона рабочей площадки механизм привода гусениц затормаживают или стопорят. Опорно-поворотное устройство (ОПУ), как и у кранов, закрытого шарикового или роликового типа предназначено для передачи на нижнюю раму внешних нагрузок от поворотной части экскаватора и обеспечения вращения последней относительно первой. Механизм поворота состоит обычно из низкомоментного гидромотора и зубчатого редуктора, на выходном валу которого закреплена шестерня, обеспечивающая через неподвижный зубчатый венец на ОПУ вращение поворотной платформы. Известны также безредукторные устройства с высокомоментными гидромоторами. Привод поворотного механизма оборудован тормозом для полной остановки поворотной платформы в процессе экскавации, а также для ее стопорения при переездах. Поворотная платформа выполнена в виде рамной конструкции, способной неограниченно вращаться относительно нижней рамы. Для уравновешивания при работе экскаватора в ее хвостовой части устанавливают чугунный противовес. Для уменьшения последнего расположенные на поворотной платформе наиболее тяжелые агрегаты (насосно-силовая установка и др.) смещены в ее хвостовую часть. В передней части платформа оборудована стойками-пилонами 8 (см. рис. 14.1, а) для шарнирного соединения с ней стрелы, а также проушинами для установки одного 9 или двух /Р(см. рис. 14.1, б) гидроцилиндров привода стрелы. Кабину машиниста 15 с органами управления устанавливают с одной стороны поворотной платформы. Гидравлическая система (рис. 14.2) — наиболее распространенная в отечественных экскаваторах, включает масляный бак 1, двух- поточный регулируемый аксиально-плунжерный насос 2, два блока гидрораспределителей 3 и 7, гидравлические цилиндры привода стрелы 10 и 11, рукояти 5 и ковша 12, гидромоторы привода поворотной платформы 8 и привода двух гусеничных 4 и 13 или только одного пневмоколесного движителей, калорифер 14 для охлаждения отработанной рабочей жидкости, фильтры 15 для ее очистки, гидролинии, предохранительные, переливные и обратные клапаны, центральный коллектор для подачи рабочей жидкости от источников на поворотной платформе к гидромоторам ходового механизма на неподвижной нижней раме. Насос обеспечивает подачу рабочей жидкости по двум независимым напорным магистралям к двум блокам гидрораспределителей, от которых она поступает либо к двум исполнительным гидродвигателям (гидроцилиндрам или гидромоторам), либо, после объединения двух потоков, — к одному из них. Обычно потоки объединяются при выполнении наиболее энергоемкой операции рабочего цикла экскаватора — копания. На всех других операциях реализуется двухпоточная схема подачи рабочей жидкости к ис-  полнительным гидродвигателям, обеспечивающая два независимых совмещаемых во времени рабочих движения: подъем или опускание стрелы с одновременным поворотом рукояти или ковша, либо одновременный поворот рукояти и ковша, и т. п. Качающие узлы насоса управляются автоматически установленным на нем регулятором мощности, стабилизирующим потребляемую мощность за счет изменения подачи насоса: возрастающей при убывании внешнего сопротивления, а следовательно, падении давления рабочей жидкости в напорных магистралях, и убывающей при возрастании внешнего сопротивления (давления рабочей жидкости). Так как подача прямо пропорциональна зависимости скорости рабочего движения, то использование такой схемы регулирования приводит к сокращению продолжительности рабочих движений, операций и рабочего цикла в целом и, в конечном счете, — к увеличению производительности экскаватора. Обычно в приводе рукояти и ковша устанавливают по одному ггидроцилиндру. В приводе же стрелы могут быть как один (обычно (для экскаваторов малой мощности 2-й и 3-й, иногда 4-й размерной группы), так и два гидроцилиндра (на экскаваторах 4-й и последующих размерных групп). 14.3. Гидравлические экскаваторы с рабочим оборудованием обратная лопата Рабочее оборудование обратная лопата (см. рис. 14.1) включает в себя последовательно соединенные между собой шарнирами стре- ;лу 10, рукоять 14 и ковш 13. Стрела, кроме того, шарнирно соединена с поворотной платформой. Вместе с последней элементы ра- |бочего оборудования образуют шарнирно-рычажный четырехзвен- £шй механизм, позволяющий занимать ковшу и режущим кромкам его зубьев различные ^положения в пределах рабочей зоны экскаватора на всех (операциях его рабочего цик- ^ла. Рабочее оборудование обратная лопата предназначено для разработки грунта в ^основном ниже уровня сто- |Янки экскаватора.  Стрела может быть моноблочной (см. рис. 14.1) и составной (рис. 14.3), состоящей из двух секций: корневой 1, шарнирно соединенной с поворотной платформой, и удлиняющей 3, со единяемой с корневой секцией болтами или шарниром и ригелем 2, перестановкой которого в проушины 4 на удлиняющей секции можно изменять расстояние между концевыми шарнирами стрелы. Чаще составными стрелами комплектуют универсальные экскаваторы. При замене рабочего оборудования обратной лопаты на прямую сохраняют только корневую секцию, а удлиняющую секцию либо используют в качестве рукояти прямой лопаты, соответственно перемонтировав ее, либо заменяют новой. Моноблочная стрела (см. рис. 14.1) коробчатого поперечного сечения, обычно с разнесенными шарнирами для соединения с поворотной платформой и вилкой на противоположном конце, в ее головной части, для соединения с рукоятью. Стрелу поднимают и опускают одним (см. рис. 14.1, а) или двумя (см. рис. 14.1, б и 14.3) гидроцилиндрами, шарнирно соединенными с ней и с передней поперечной балкой поворотной платформы. Рукоять, также коробчатого поперечного сечения, приводится в движение гидроцилиндром 11 (см. рис. 14.1). На экскаваторах можно устанавливать различные по длине рукояти и удлиняющие секции стрелы. Ковш в форме емкости, открытой с одной стороны, с зубьями, установленными в карманы на передней стенке, или без них (для разработки легких грунтов), соединен с рукоятью шарнирно в ее головной части и приводится шарнирно установленным одним концом на рукояти гидроцилиндром 22 непосредственно (см. рис. 14.1, а) или через шарнирно-рычажный механизм (см. рис. 14.1, б), состоящий из коромысла 18 и тяги 20 и выполняющий функцию мультипликатора. Для предупреждения заклинивания ковшей в траншее на их боковых стенках устанавливают, кроме того, подрезные зубья 17. Кроме обычных экскавационных ковшей (основных, широких и узких) на экскаваторе могут быть установлены ковши для дренажных работ по форме профиля очищаемой выемки. В зависимости от сочетаний рабочих движений (поворота ковша, рукояти и стрелы, а также вращательного движения поворотной платформы) режущие кромки зубьев ковша могут занимать различные положения в пространстве, совокупность которых называют рабочей зоной экскаватора. Рабочая зона полноповоротного экскаватора представляется частью пространства, ограниченного тороидальной поверхностью, радиальное сечение которой, называемое осевым продольным профилем рабочей зоны, представлено на рис. 14.4. По осевому профилю определяют рабочие размеры: максимальные глубину копания Яктах, радиус копания на уровне стоянки экскаватора RK.cmax, высоту выгрузки //втах и радиус выгрузки на этой высоте Явтм. Подземная часть рабочей зоны реализуется лишь частично в связи с тем, что по условиям безопасности ведения работ СНиП разрешают копать грунт не ближе 1 м от опорного контура экскаватора при  Рис. 14.4. Осевой продольный профиль рабочей зоны гидравлического экскаватора с рабочим оборудованием обратная лопата ^внутреннем откосе KL, составляющем с горизонтом угол от 45° (при глубине выемки 3 м и более в песчаных и влажных гравийных Грунтах) до 90° (при глубине до 1,5 м в суглинистых, глинистых и лессовидных грунтах). Для каждой модели экскаватора существует своя оптимальная (по производительности) глубина копания, составляющая примерно 2/3 максимальной кинематической глубины копания #К1ШХ. В числе прочих факторов она определяется условиями разработки Ёбольшего объема грунта с одной стоянки экскаватора, соот- ;твующими минимальному числу его передвижек, а следованно, минимуму затрат времени на подготовку машины к передвижению и на ее установку на новой позиции. Этот фактор Особенно важен для пневмоколесных экскаваторов в связи с необходимостью поднимать выносные опоры перед передвижением И опускать их на новой позиции. Копают грунт либо поворотом рукояти при фиксированном на Ней ковше — от дна выемки вверх, либо поворотом ковша при фиксированных стреле и рукояти, либо одновременно поворотом рукояти и ковша. Чаще всего используют первый способ. В конце операции копания для предотвращения от просыпания грунта из ковша на следующей транспортной операции ковш подворачивают к рукояти, после чего рабочее оборудование поднимают стреловым гидроцилиндром. Поворотное движение платформы начинают после того как рабочее оборудование будет выведено из выемки. Одновременно с подъемом стрелы маневровыми движениями рукояти и ковша добиваются установки последнего в конце поворота платформы в положение выгрузки. Различают разгрузку в отвал и транспортное средство. В первом случае эта операция не требует полной остановки платформы: разгрузку начинают в конце поворотного движения в прямом направлении и заканчивают в начале возвратного. Во втором же случае во избежание просыпания грунта при его разгрузке требуется четкая координация ковша относительно кузова транспортного средства. Для этого платформу останавливают и включают на возвратное движение только после полной выгрузки ковша. Разгрузка в транспортное средство требует большего времени чем разгрузка в отвал, а следовательно, она менее производительна по сравнению с последней. После разгрузки ковша операция возврата рабочего оборудования на исходную позицию для следующего рабочего цикла аналогична операции транспортирования грунта на разгрузку, но выполняется в обратной последовательности указанных движений. После отработки элемента забоя в пределах допустимой СНиПами части рабочей зоны экскаватора последний перемещают на новую стоянку (позицию), предварительно сориентировав рабочее оборудование вдоль гусениц. При межпозиционных передвижках пневмоколесных экскаваторов, кроме того, требуется поднять выносные опоры и бульдозерный отвал, если им оборудован экскаватор и на новой позиции установить эти устройства в рабочее положение. 14.4. Гидравлические экскаваторы с рабочим оборудованием прямая лопата На гидравлический экскаватор для разработки грунтов выше уровня стоянки навешивают рабочее оборудование прямая лопата (рис. 14.5, а), состоящее из стрелы /, рукояти 3 и ковша 5. Стрела здесь обычно короче, чем у обратной лопаты. Привод стрелы обеспечивается двумя гидроцилиндрами 8, а рукояти — гидроцилиндром 2. Относительно рукояти ковши могут быть поворотными, неповоротными и челюстными. Поворотный ковш может изменять свое положение относительно рукояти как для установки требуемого угла резания, так и для выгрузки фунта с помощью гидроцилиндра 4, коромысла 7 и тяги 6.   Рис. 14.5. Гидравлический одноковшовый экскаватор с рабочим оборудованием прямая лопата (а), неповоротный (б) и челюстной (в) ковши Неповоротные ковши (рис. 14.5, б) устанавливают на рукояти с постоянным углом резания, который может быть изменен заменой тяги 10 соответствующей длины. В нижней части корпуса ковша на шарнире 11 установлено откидывающееся днище 13, закрываемое подпружиненной щеколдой 15. Для разгрузки грунта Посредством гидроцилиндра 9 через рычаг 12 и цепь 14 щеколду ^вдергивают из своего гнезда на корпусе, после чего днище открывается под действием собственной силы тяжести. Захлопывается днище автоматически при опускании ковша в нижнее положение для начала копания. Челюстной ковш (рис. 14.5, в) состоит из шарнирно соединенных между собой двух челюстей — корпуса 18 и днища 17. В режиме копания и транспортирования грунта челюсти сомкнуты, а для разгрузки грунта они размыкаются гидроцилиндром 16, вмонтированным в днище ковша.  Экскаватор с рабочим оборудованием прямая лопата разрабатывает грунт движением ковша снизу (от уровня стоянки экскаватора) вверх (до верхнего обреза забоя). Максимальная кинематическая высота копания реализуется лишь для маневровых дви жений. Из-за опасности обрушения грунта копать на этой высоте нельзя. При копании на максимальном вылете ковша образуются навесы (козырьки), уже начиная с высоты оси пяты стрелы. Соблюдая требования безопасности, высоту забоя можно довести до 2/3 максимальной кинематической высоты. Хотя кинематика рабочего оборудования позволяет разрабатывать грунт ниже уровня стоянки экскаватора, реализовать это удается крайне редко — лишь на последней по ходу движения позиции экскаватора, так как отрытая перед ним выемка не позволяет экскаватору перемещаться вперед «на забой». Для копания грунта поворачивают рукоять относительно стрелы, а толщину грунтовой стружки регулируют кратковременными движениями стрелы с перемещением ковша «на забой» или от него. В случае использования поворотных и челюстных ковшей возможна разработка грунта поворотом ковша. Структура рабочего цикла такая же, как и у экскаватора с рабочим оборудованием обратная лопата. 14.5. Погрузочное рабочее оборудование Гидравлические экскаваторы с погрузочным оборудованием (рис. 14.6) применяют также для погрузки дробленых и сыпучих материалов. При загрузке ковша последний перемещают по подошве осыпающегося откоса штабеля, работая на малых вылетах. По условиям устойчивости машины и наилучшего использования энергетических параметров ее силовой установки на этих работах их ковши имеют повышенную вместимость (в 1,5—2 раза больше вместимости ковшей прямых лопат). Для погрузочного оборудова-  Рис. 14.6. Рабочее оборудование погрузчика дня обычно используется корневая секция составной стрелы обратной лопаты 1. Она связана с подвеской 6 ковша 4 посредством рукояти 2 и тяги 3. Рукоять, тяга, стрела и подвеска образуют шарнирный четырехзвенник (параллелограмм), благодаря которому при повороте рукояти относительно стрелы гидроцилиндром 8 подвеска с ковшом совершает плоско-параллельное движение. Дополнительно, управляя положением стрелы с помощью гидроцилиндра 7, можно добиться поступательного движения ковша по подошве штабеля, менее энергоемкого, чем при внедрении ковша в штабель движением всей машины. Структурно рабочий цикл погрузочного оборудования такой же, как у прямой лопаты, но отличается характером рабочих движений. После описанной выше операции заполнения ковша его поворачивают гидроцилиндром 5 в положение транспортировки. Далее стреловым гидроцилиндром 7 поднимают рабочее оборудование с одновременным вращением поворотной платформы до положения разгрузки. Для разгрузки грунта поворачивают ковш, а рабочее оборудование возвращают на позицию следующего рабочего цикла, осуществляя теми же движениями в обратном порядке. В ряде случаев, например, при разработке слежавшихся или смерзшихся в штабеле материалов, к ведению погрузочных работ предъявляют те же требования безопасности, что и при работе прямых лопат. 14.6. Гидравлические грейферы Рабочее оборудование грейфер используют для отрывки глубоких котлованов, очистки водоемов и каналов, а также для погрузки и разгрузки сыпучих материалов. Рабочее оборудование (рис. 14.7) состоит из двухчелюстного ковша, установленного на нижнем конце штанги 8, которую подвешивают к рукояти 7 обратной лопаты на двух цилиндрических шарнирах 5 и 6, позволяющих ковшу занять отвесное положение. Челюсти 1 раскрываются либо одним, либо двумя гидроцилиндрами. В первом случае гидроцилиндр 3 (см. рис. 14.7, а), помещенный в полую штангу и шарнирно соединенный с ней, приводит в движение траверсу 2, по концам которой на шарнирах подвешены штанги 9, соединенные нижними концами с челюстями. При выдвинутом штоке гидроцилиндра челюсти сомкнуты, при втянутом штоке — разомкнуты. Для начала работы ковш с раскрытыми челюстями опускают на захватываемый материал, после чего их замыкают гидроцилиндром. При этом ковш внедряется в материал и заполняется им. В таком положении ковш поднимают рукоятью из выемки и последующим поворотом платформы устанавливают его в положение разгрузки. Для разгрузки ковша размыкают челюсти. Для работы на больших глубинах штангу 8 удлиняют вставками. Двухцилиндровый грейфер (см. рис. 14.7, 6) отличается от описанного двумя вместо одного гидроцилиндрами 10 привода челюстей, расположенными с двух сторон штанги и соединенными с ней гильзами шарнирно. Штоками гидроцилиндры соединены с челюстями. Относительно вертикальной оси ковш грейфера может быть поворотным и неповоротным. Поворотный ковш более универсален. Он обладает лучшей маневренностью при копании и погрузочно-разгрузочных работах, способностью к установке в менее энергоемкое положение при разработке грунта. Поворот штанги обеспечивается механизмом 4 (см. рис. 14.7, а), состоящим из гидроцилиндра 11 (см. рис. 14.7, в), рычага 13 и тяги 12.  Рассмотренные ранее канатные грейферы (см. рис. 10.12) при захвате грунта реализуют напорное усилие, равное разности силы тяжести ковша и усилия натяжения замыкающего каната, т.е. на разработку грунта реализуется только часть силы тяжести ковша. Кроме того, удовлетворяющая требованиям производства грейферных работ загрузка ковша обеспечивается при низких скорос-  Рис. 14.7. Рабочее оборудование грейфер с одним (а) и двумя (б) гидроцилиндрами; в — механизм поворота штанги тях сближения челюстей при действующих на грунт нагрузках, по значению близких к статическим. С увеличением этих скоростей ковш отрывается от грунта, не успев заполниться. Эти факторы существенно снижают производительность канатного грейферного оборудования и не позволяют грейферу разрабатывать прочные грунты. Гидравлические грейферы за счет жесткого соединения его элементов между собой и с рукоятью базовой машины способны воздействовать на грунт с большими, чем канатные грейферы, усилиями, что позволяет им разрабатывать грунты с большими поперечными сечениями срезов, а также более прочные грунты без ограничения скорости сближения челюстей. По сравнению с канатными грейферами это позволяет сократить продол- ЗКительность рабочего цикла более чем на 30 % при одновременном увеличении объема разработанного за один рабочий цикл грунта и, в конечном счете, существенно повысить производительность этого вида рабочего оборудования. 14.7. Экскаваторы-планировщики  Применение рабочего оборудования на базе шарнирно-рычаж- ных схем гидравлических экскаваторов для планировочных работ требует четкой координации нескольких простых движений, из которых может быть составлено прямолинейное движение режущей кромки ковша. Исключением является рабочее оборудование погрузчика, но оно имеет небольшие перемещения в направлении планируемой полосы. Более просто эта задача решается с помощью телескопического рабочего оборудования экскаватора- |шанировщика (рис. 14.8), состоящего из рамы 2, двух секций стрелы — неподвижной 3 и подвижной 5 и ковша 7. Рама закреплена на поворотной платформе шарнирно и может поворачиваться в вертикальной Плоскости гидроцилиндром 1. Неподвижная секция стрелы располагается внутри рамы и может поворачиваться относительно ее продольной оси с помощью установленного На тыльном торце рамы механизмом, состоящим Из приводимого гидроци- Линдром 10 зубчатого сектора 11 и соединенного с секцией стрелы зубчатого колеса 8. Выдвижная секция стрелы 5 может выдвигаться из неподвижной секции и вдвигаться в нее длинноходовым гидроцилиндром 4, размещенным внутри стрелы. Ход стрелы обычно 3...4 м. Ковш 7закреплен шарнирно на конце подвижной секции. Он может поворачиваться относительно последней гидроцилиндром 6. Основные виды сменных рабочих органов экскаваторов-планировщиков представлены на рис. 14.9.  Рис. 14.9. Сменные рабочие органы экскаваторов-планировщиков: | |||||||||||||||||||||||