Волков Строительные машины. Среднее профессиональное образование

Скачать 5.2 Mb. Скачать 5.2 Mb.

|

|

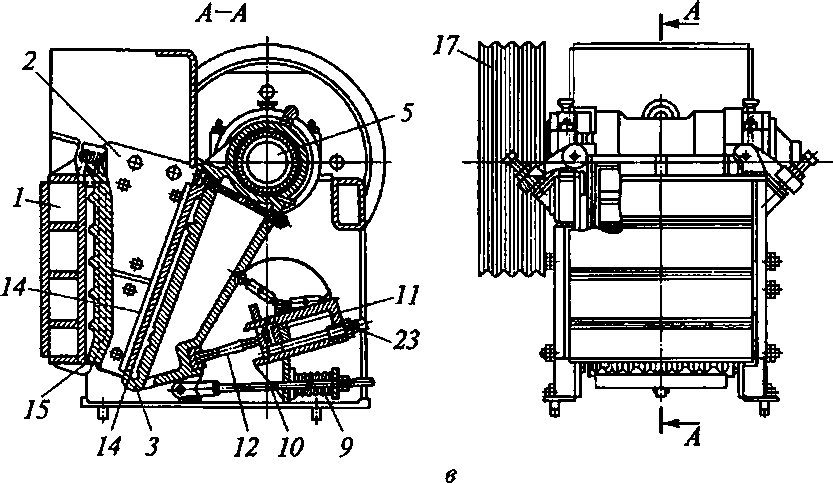

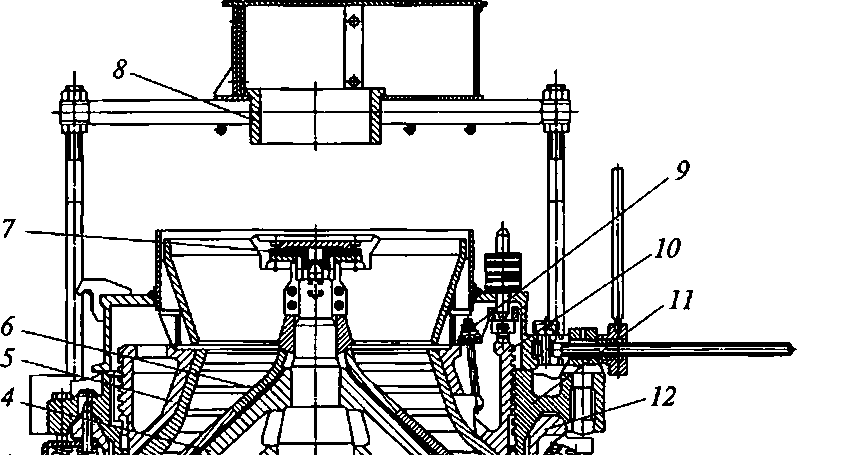

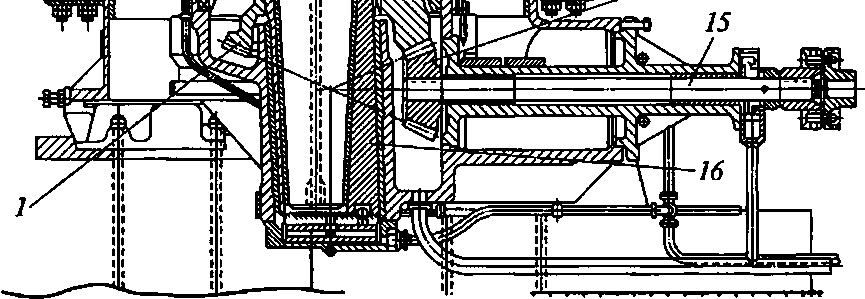

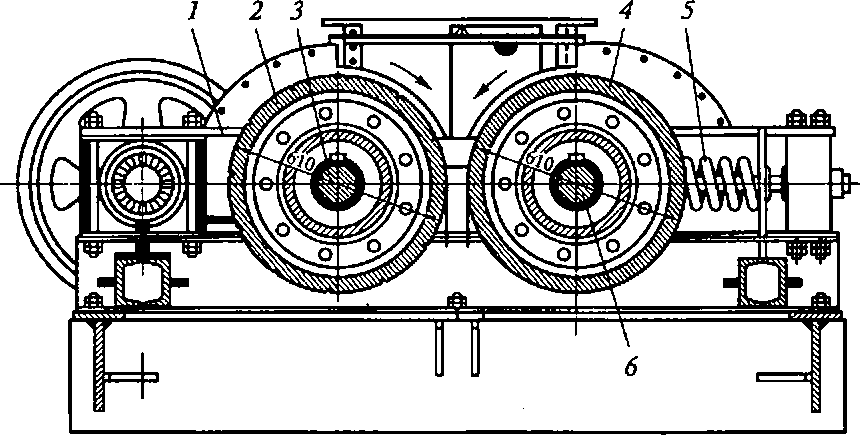

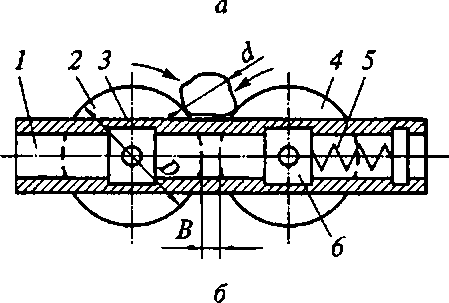

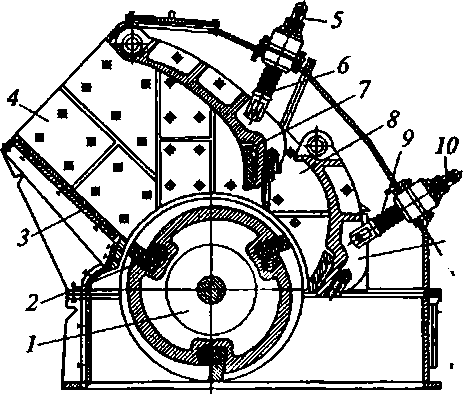

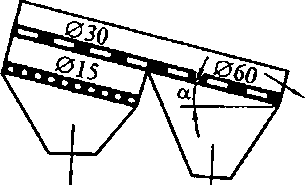

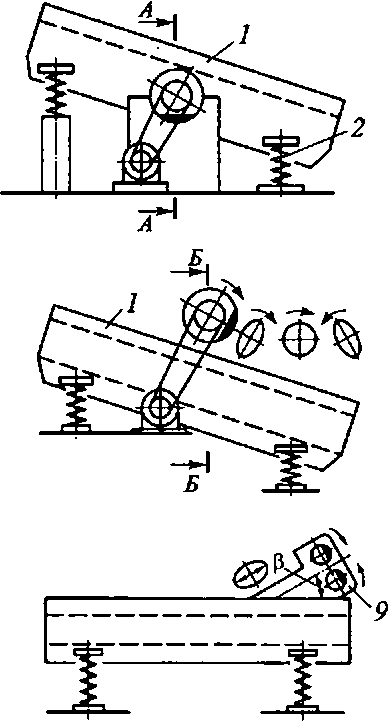

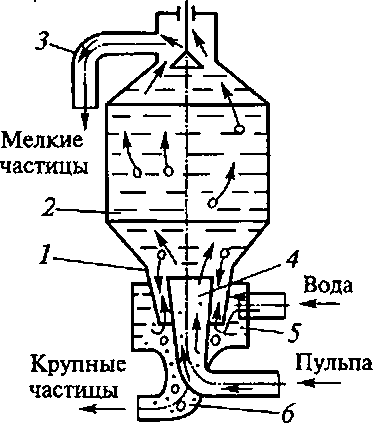

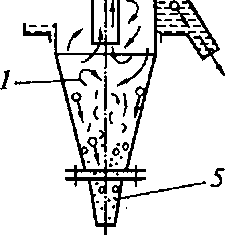

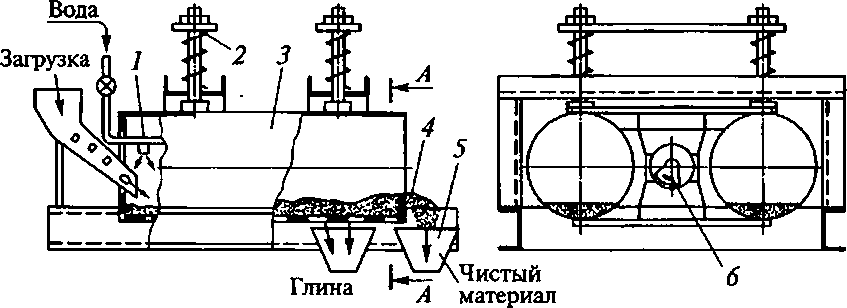

Конусные дробилки (рис. 22.3) применяют на всех стадиях дробления горных пород любой прочности, за исключением вязких материалов с большим содержанием глины. Крупность исходного материала при крупном дроблении составляет 400... 1200 мм, а при среднем и мелком дроблении — 40...500 мм. Камера дробления ограничена снаружи неподвижным конусом 5, а изнутри — подвижным конусом 4, посаженным на вал 3, эксцентрично вставленный в стакан 16, приводимый во вращение от вала 75 через коническую зубчатую пару 14—1. При вращении стакана подвижный конус совершает круговые (гирационные) движения относительно вертикальной оси стакана так, что зоны наибольшего и диаметрально противоположного наименьшего его сближений с неподвижным конусом 13 непрерывно перемещаются по кругу последнего. В зоне сближения конусов происходит раздавливание и истирание материала, а в зоне отхода — его разгрузка. Исходный материал загружают через приемную коробку 8, откуда он ссыпается на распределительную тарелку 7, закрепленную на валу 3, и при вращении вала равномерно распределяется по кольцу дробящей камеры. Неподвижный конус установлен на кольцевом бандаже 10, соединенном резьбой с опорным кольцом 77. Последнее опирается на станину 12, прижимаясь к ней пружинами 2. Резьбовое соединение служит для регулирования размера разгрузочной щели, в том числе и при износе защитных футеро- вок 6 и 9 дробящих конусов, а соединение с помощью пружин — для предохранения от поломок при попадании в камеру дробления недробимого включения. В указанном случае опорное кольцо  Рис. 22.2. Щековые дробилки: а — с простым качанием щеки; 6 — кинематическая схема ее привода; в — со — сложным качанием щеки   Рис. 22.3. Конусная дробилка приподнимается над станиной, пропуская в разгрузочную щель недробимое включение. Конусные дробилки различают по крупности материала. Они делятся на дробилки крупного, среднего и мелкого дробления. В строительстве применяют в основном дробилки среднего и мелкого дробления, используя их при многостадийном дроблении. Главным параметром конусной дробилки является диаметр основания дробящего конуса, который входит в индекс типоразмера дробилки. Например, КСД-2200 расшифровывается как конусная дробилка среднего дробления с диаметром дробящего конуса 2200 мм; КМД-2200 — тоже дробилка мелкого дробления. Для получения качественного продукта нижняя часть камеры дробления у дробилок типов КСД и КМД имеет участок с параллельными образующими неподвижного и подвижного конусов, при прохождении которого материал калибруется кратным на- гружением. При этом крупность продукта дробления определяется шириной щели в зоне максимального сближения конусов. Расчетная производительность конусных дробилок П = ЗбООяАгрЯб/Д где П — расчетная производительность конусной дробилки, м3/ч; — коэффициент разрыхления дробимого материала, равный отношению объема определенной массы исходного материала к объему продукта дробления (в среднем кр = 0,45); п — частота вращения дробящего конуса, с-1; b — ширина выходной щели в зоне максимального сближения конусов, м; / — длина участка калибровки, м;D— диаметр основания дробящего конуса, м. Валковые дробилки (рис. 22.4) применяют для среднего вторичного дробления пород средней и малой прочности, а также вязких и влажных материалов с исходными размерами кусков от 20 до 100 мм. Рабочими органами являются вращающиеся навстречу друг другу цилиндрические валки 2 и 4 с гладкой или рифленой рабочей поверхностью. Попадающие в рабочую зону куски материала   Рис. 22.4. Валковая дробилка (а) и ее конструктивная схема (б) увлекаются трением о них валков и затягиваются в межвалковое пространство, подвергаясь раздавливанию, излому и истиранию, а при рифленых валках — еще и раскалыванию. Валки смонтированы на станине 1 на подшипниках J и б, один из которых опирается на пружину 5, позволяющей валку отодвигаться при попадании в рабочую зону недробимого предмета. Производительность валковых дробилок П = 3600 bLvkD, где П — производительность валковых дробилок, м3/ч; b — ширина разгрузочной щели, м; L, D — длина и диаметр валка, м; v — окружная скорость валков, м/с; к — коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность его подачи (к = 0,1 ...0,3 для мягких и к = 0,4...0,5 для твердых пород). Роторные дробилки (рис. 22.5) применяют для дробления малоабразивных горных пород средней прочности (известняков, доломитов, мергелей и т.п.) с крупностью исходных кусков от 100... 1100 мм. По технологическому процессу различают роторные дробилки крупного, среднего и мелкого дробления. Главными параметрами являются размеры ротора — его диаметр и длина. Рабочим органом дробилки является ротор 1 с жестко закрепленными на нем в несколько (от 2 до 6) рядов билами 2. Загружаемый в дробильную камеру, ограниченную лобовой 3 и боковыми 4 стенками станины, отражательными плитами 7 и 11 и ротором, материал разрушается ударом по нему бил при вращении ротора с окружной скоростью 20...50 м/с и ударами об отражательные плиты, чем достигается высокая степень дробления — 10... 20. Размер разгрузочной щели регулируют тягами 5 и 10, на которые одеты пружины 6 и 9, позволяющие отражательным плитам отклоняться при попадании в  Рис. 22.5. Роторная дробилка jj перегрузкам, более произво- \ дительны и обеспечивают вы- J ход щебня преимущественно ^ кубообразной формы. Основ- / ной их недостаток — малый J ресурс бил. зону разгрузки недробимых предметов. По сравнению со щековы- ми и конусными дробилками роторные дробилки имеют меньшие массу и габаритные размеры, просты по устройству, менее чувствительны к Производительность роторных дробилок 480V>^ y0,35z0.5 ' где П — производительность роторных дробилок, м3/ч;Lp иDp— длина и диаметр ротора, м; к — коэффициент, учитывающий положение отражательных плит (к = 1,7...2 для дробилок крупного дробления, к= 1,1 для дробилки среднего и мелкого дробления); vp— окружная скорость бил, м/с;z— число рядов бил на роторе. Молотковые дробилки применяют для дробления пород средней прочности, а также мягких материалов (шлака, гипса, мела и т. п.) с размерами исходных кусков от 150 до 600 мм. Они отличаются от роторных дробилок ударными органами — шарнирно закрепленными на роторе молотками вместо бил и менее жестким ударом по дробимому материалу. 22.3. Сортировочные машины Сортировкой называют процесс разделения естественных или раздробленных материалов на фракции по крупности механическим, гидравлическим или воздушным способами. Наиболее распространен механический способ просеиванием на грохотах, называемый грохочением. Основной частью грохота является просеивающая поверхность в виде колосников из стальных прутьев, сит из плетеной или сварной сетки, а также решет, штампованных из листовой стали или литых из резины. Зерна, прошедшие через отверстия просеивающей поверхности называют нижним классом, а оставшиеся на этой поверхности — верхним классом. При перемещении по просеивающей поверхности не все зерна с размерами, меньшими ее отверстий, переходят в нижний класс, вследствие чего верхний класс оказывается засоренным зернами нижнего класса. Отношение (в процентах) массы зерен, прошедших сквозь ситоI, к массе материала такой же крупности, содержащейся в верхнем классе, называют эффективностью грохочения. В зависимости от материала и типа грохота этот показатель колеблется в пределах 86...95 %. На грохотах устанавливают до трех сит с различными размерами отверстий, располагая их в одной плоскости (рис. 22.6, а), ярусами (рис. 22.6, б) или комбинированно (рис. 22.6, в). В первой схеме сита располагают в порядке от наиболее мелкого по размерам отверстий просеивающей поверхности к наиболее крупному. Эта схема наиболее проста и удобна для обслуживания. Ее недостатками являются: большая длина грохота, интенсивный износ первого, наиболее мелкого сита, воспринимающего всю массу просеиваемого материала, низкое качество грохочения из-за увлечения 15...0 Рис. 22.6. Схемы расположения сит на грохотах:  30...15 60...30 60 15...0 60...30 в а а — от мелкого к крупному; 6 — от крупного к мелкому; в — комбинированно в верхнем классе мелких частиц более крупными. При ярусной схеме — от крупного к мелкому — достигается высокое качество грохочения, более равномерный износ сит, но ухудшается доступ к последним. Наиболее распространена комбинированная схема — промежуточная по достоинствам и недостаткам. Различают грохочение предварительное, промежуточное и товарное (окончательное). Первичное грохочение применяют для грубой сортировки на крупные и мелкие куски перед дробилками первичного дробления. При промежуточном грохочении из дробленого материала выделяют более крупные куски для повторного дробления. При окончательном грохочении материал разделяют на фракции в соответствии с требованиями стандарта. Грохоты классифицируют по типу просеивающей поверхности {колосниковые, плетеные и штампованные), по характеру ее движения {неподвижные, качающиеся, вибрационные и вращающиеся), по форме {плоские и цилиндрические) и по положению в пространстве {горизонтальные и наклонные). Наиболее просты по устройству неподвижные колосниковые грохоты, в которых материал перемещается по наклонной просеивающей поверхности гравитационно. Производительность неподвижных грохотов невысокая, их применяют, в основном, для предварительного грохочения. Барабанный грохот представляет собой установленный наклонно (под углом 5...7° к горизонту) вращающийся с частотой 15... 20 об/мин барабан диаметром 600... 1000 мм и длиной 3... 3,5 м, цилиндрическая обечайка которого состоит из нескольких просеивающих секций с различными размерами отверстий. Материал загружают в секцию с меньшими размерами отверстий. Производительность барабанных грохотов составляет 10...45 м3/ч при мощности двигателя 1,7...4,5 кВт. Из-за низкого качества грохочения и большого расхода энергии барабанные грохоты имеют ограниченное применение. Большей эффективностью грохочения обладают грохоты с плоской просеивающей поверхностью (см. рис. 22.7), которой сообщают колебательное движение для встряхивания материала. К ним относятся эксцентриковые и инерционные грохоты. Эксцентриковый грохот (рис. 22.7, а) состоит из наклонного под углом 15... 25° короба 1 с ситами 6 и 8, шарнирно подвешенного к шейкам приводного вала 7 с дебалансами 5, и опирающегося по краям на пружины 2. При вращении вала, приводимого электродвигателем 3 через клиноременную передачу 4, материалу на просеивающей поверхности сообщаются круговые колебания, способствующие его прохождению в отверстия сит. Инерционные грохоты устанавливают и наклонно — с углом к горизонту 10...25° (см. рис. 22.7, б), и горизонтально (см. рис. 22.7, в и г). Конструктивно наклонно устанавливаемые инерционные грохоты подобны эксцентриковым грохотам, но отличаются от послед-  зф А-А . jyi Ь mJ, rrfc ^ о" " ^fcl Б-Б 'Ж —%■ % в г Рис. 22.7. Схемы плоских грохотов: а — эксцентриковый; б — инерционный наклонный; в, г — инерционный горизонтальный них формой приводного вала — прямого у первых и эксцентрикового у вторых. В отличие от эксцентриковых грохотов, амплитуда колебаний которых постоянна, у инерционных грохотов она изменяется в зависимости от загрузки грохота — с ее увеличением амплитуда колебаний короба, составляющая 3,7...4,5 мм, автоматически уменьшается, защищая конструкцию от перегрузок. Наклонно установленные инерционные грохоты применяют для тяжелых условий работы при товарном грохочении, а также для предварительного грохочения крупнокусковых материалов перед первичным дроблением. В последнем случае вместо сит устанавливают колосники. В горизонтальных инерционных грохотах вибровозбудителем является вибратор направленных колебаний 9, возмущающее усилие которого направлено к плоскости просеивающей поверхности под углом (3 = 35... 45°. Короб опирается либо на пружины (см. рис. 22.7, в), либо на пластинчатые рессоры (см. рис. 22.7, г). Просеивающей поверхности сообщаются эллиптические (в случае пружинных опор) или наклонные, близкие к прямолинейным (в случае рессор) колебания с амплитудой 8... 12 мм. По сравнению с наклонными горизонтальные грохоты обеспечивают большую производительность при прочих равных условиях и лучшее качество грохочения. Производительность грохотов определяют по пропускной способности сит, пропорциональной их площади и зависящей от размера отверстий, угла наклона грохота к горизонту и других факторов. 22.4. Гидравлические классификаторы и моечные машины  Рис. 22.8. Схема вертикального классификатора с восходящим потоком жидкости Гидравлические и гидромеханические классификаторы различных типов применяют для разделения песка на фракции (классификации). На рис. 22.8 представлена принципиальная схема гидравлического вертикального классификатора с восходящим потоком жидкости. Водно-гравийно-песча- ную смесь (пульпу) подают в классификатор снизу через диффузор 4. В камере 2 скорость потока снижается, вследствие чего крупные частицы оседают в классификационной камере 1, в которую по коллектору 5 подают чистую воду. Восходящий поток воды захватывает мелкие частицы и выносит их через верхний сливной коллектор 3 в обезвоживающую установку, а крупные частицы, выпавшие из потока в классификационной ка мере, выводятся по разгрузочному патрубку 6, обезвоживаются и транспортируются на склад. Границу разделения (0,5...3 мм) регулируют количеством подаваемой в классификационную камеру воды и давлением водяного потока. Для разделения на фракции мелких песков применяют центробежные классификаторы — гидроциклоны (рис. 22.9). Водно-песчаную смесь подают в гидроциклон под давлением 0,1...0,2 МПа по патрубку 2 касательно к внутренней поверхности верхней части корпуса 7. Двигаясь по спирали, более крупные частицы за счет центробежных сил отбрасываются к периферии камеры, выпадают из потока и выгружаются через насадок 5. Мелкие частицы подхватываются вихревым потоком в средней части циклона и по центральной трубе 3 выводятся в сливной коллектор 4. Каменные материалы промывают от засоряющих частиц либо одновременно с сортировкой, либо выполняя эту операцию самостоятельно. Совмещенно промывают материалы крупностью до 70 мм, слабо загрязненные легкоотделимыми примесями. Для этого на грохот по трубам из сопел подают воду под давлением 0,2...0,3 МПа. Расход воды составляет 1,5... 5 м3на1 м3 промываемого материала. .3 .4 \ т Пульпа , " Н =z:—tr  Слив Рис. 22.9. Схема гидроциклона В цилиндрических гравиемойках-сортировках промывают материалы крупностью 300...350 мм. Они представляют собой барабанный грохот с дополнительной моющей секцией с поверхностью без отверстий. Вода поступает в гравиемойку вместе с материалом. Расход воды — до 2 м3 на 1 м3 материала. А-А  Рис. 22.10. Вибрационная мойка Сильно загрязненные гравий и щебень моют в скрубберах — барабанах с лопастями на их внутренней поверхности. Воду подают навстречу движению материала. Производительность скрубберов — до 100 м3/ч. Для промывки материалов со средне- и трудноотделяемыми включениями применяют вибрационные мойки (рис. 22.10) с установленными на пружинных опорах 2 под небольшим углом наклона к горизонту рабочими ваннами в виде двух параллельно расположенных труб 3, перфорированных в нижней части для слива размытой глины. Ванне сообщаются колебания от вибратора 6. Встряхиваемый материал промывается водой из брызгального устройства, расположенного в верхней зоне ванны. Промытый материал разгружается через порог 4 и лоток 5. Контрольные вопросы

Глава 23. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОННЫХ СМЕСЕЙ И СТРОИТЕЛЬНЫХ РАСТВОРОВ 23.1. Дозаторы Бетон представляет собой искусственный каменный материал, получаемый из смеси вяжущих веществ, воды и заполнителей после ее формования и затвердевания. Строительные растворы не имеют в своем составе крупных заполнителей. До формования эти тщательно смешанные компоненты называют соответственно бетонной смесью и строительным раствором. Приготовление бетонных смесей и строительных растворов состоит из дозирования компонентов и их перемешивания. Для дозирования применяют дозаторы, а для перемешивания — смесительные машины или смесители. |